空间光学望远镜在轨建造中的结构机构技术

2022-03-31郭崇岭陈传志陈金宝王伟之

郭崇岭,陈传志,陈金宝,王伟之

(1. 南京航空航天大学航天学院,南京 211106;2. 北京空间机电研究所,北京 100094)

0 引 言

超大口径空间光学望远镜作为航天遥感领域的标志性产品之一,一般可以根据其技术实现的特点,分为整体口径式、分块展开式、在轨组装式及薄膜式四类。在轨组装、部署和维护作为超大孔径空间光学望远镜实现的技术途径之一,世界各国的宇航企业均对其开展了卓有成效的研究。这些研究工作在很多方面推动了空间望远镜技术的进步,主要表现在系统设计更大的通用性,系统硬件冗余的减少,在轨装配精度的提高,望远镜系统在轨可靠性的提升等。这些技术的进步是实现大口径空间望远镜在轨批量化建造的能力的基础。面向在轨建造,结构机构技术是实现这些目标的基础性技术之一。

世界各国针对不同体制的望远镜在轨装配开展了大量研究。美国国家航空航天局(National Aeronautics and Space Agency,NASA)作为全球宇航机构的翘楚,在面向未来的科学观测和平台任务所需的航天器系统在轨装配技术(In-space assembly,ISA)上取得了重大进展,包括轻型结构技术和其他新兴技术。NASA制定的技术路线图中,明确提出发展大型航天器结构系统(Space assembly of large structural system architectures,SALSSA)在轨装配能力,并称其为能够大幅提高未来空间任务和航天器能力与性能的关键技术,先进技术大口径空间望远镜(Advanced technology large-aperture space telescope,ATLAST)是其三个演示验证项目之一。2019年5月,NASA针对空间望远镜的ISA技术向美国国家科学院提交了一份白皮书,分析了该项目的必要性、成本和效益。与此同时,NASA对在轨拼接式光学载荷概念也进行了详细的论证和实验,主要的研究项目包括:大型模块化空间光学望远镜的装配(Assembly of a large modular optical telescope,ALMOST)、国际空间站(ISS)上的光学测试台和集成(Optical testbed & integration on ISS experiment,OPTIIX)、可变孔径空间望远镜(The configurable aperture space telescope,CAST)。美国加州理工学院提出了机器人组装的模块化空间望远镜的结构和概念设计,该技术可用于在轨实现超大空间望远系统。英国萨里航天中心与萨里卫星技术有限公司同空客国防和航天公司建立了新的合作伙伴关系,该中心正在开发大口径分段望远镜的自主机器人(On-orbit assembly,OOA),用于25 m口径空间望远镜的在轨建造。此外,加州理工学院、萨里大学和印度空间科学与技术研究所共同开展了“可重构空间望远镜的自主装配”(Autonomous assembly reconfigurable space telescope,AAREST)任务研究。德国宇航中心也提出了超大结构装配机器人原型机(Prototype of an ultra large structure assembly robot,PULSAR)项目研究。

综上,国内外在已经飞行的前瞻性任务中开展了大量的在轨建造试验,在空间环境下验证了相关的关键技术,ISA的关键能力得到显著提升,但是也暴露了大量技术方案及工程开发中的薄弱环节。特别是针对空间望远镜的在轨装配,由于结构机构涉及光学层面的高精度、高稳定操作,其成熟度尚需升级。

1 空间光学望远镜在轨建造的结构机构关键技术特点

空间光学望远镜的在轨建造是依托在轨建造设施与环境保障条件,对相机各模块进行分步组装,并实时在轨测量,确保装配精度。利用在轨直接制造技术制备功能结构或辅助结构。通过三维虚拟重构实现在轨建造过程的远程交互。因此在轨建造首先要考虑地面实施装配集成试验台(Assembly intergration testbed,AIT)时应用的关键技术如何适应空间环境。在空间实施AIT会对传统工艺及技术带来挑战,同时会衍生出新的关键问题。

文献[14]对大口径空间望远镜的在轨建造提出了一套解决方案。在轨建造望远镜系统所需结构机构的基础特性包括大型、坚固、轻便、精确、动态稳定。相关机器人操作和自主操作所涉及的结构机构技术也是多年来发展的重点。

针对空间光学望远镜在轨建造的结构机构技术,总的来说有三点内涵:

1)空间光学系统的主要功能和性能决定了在轨建造对结构机构的要求;

2)在轨建造空间光学望远镜的设计方案要素一定涉及装配、部署和空间操作方法;

3)不同空间光学系统类型所涉及的结构机构关键技术有所不同。

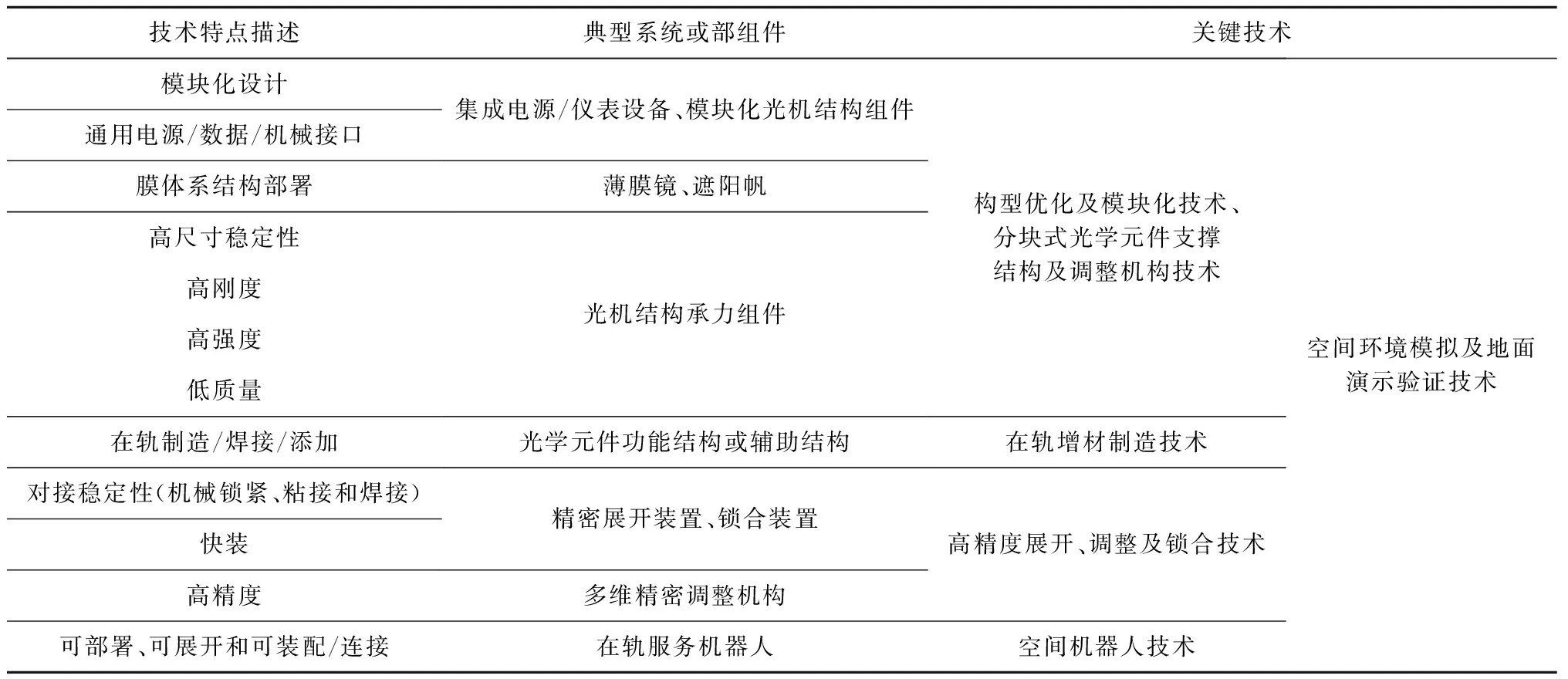

据此,从技术特点描述、典型系统或部组件、关键技术三个角度,对在轨部署空间望远镜主要涉及的结构机构技术进行说明,见表1,其中,在轨建造中所涉及的光电检测、热控、通信、供电、控制等技术,因不是本文讨论内容,表中未列出。

通过表1的讨论,在轨建造的结构机构技术涉及到构型优化及模块化、高精度展开、调整及锁合、增材制造技术,以及辅助望远镜建造的空间机器人等关键技术。

表1 望远镜在轨建造的结构机构技术特点Table 1 Characteristics of structure and mechanism technologies of ISA

2 大型望远镜空间结构拓展构型优化及模块化技术

结构构型与光学系统的架构密切相关。对于空间望远镜而言,其宏观上集成组装模块的划分是比较清晰的,例如:支撑桁架、反射镜、反射镜安装和控制接口、电源/数据接口等。

对于这些模块的基本要求是:

1)尺寸确保能够封装在所选运载火箭整流罩的体积中,模块本身与运载火箭无关;

2)模块可以在发射前单独测试;

3)具有高可靠性及高可维修性;

4)具有简易的包装特性;

5)具有统一的装配接口及与操作互动特性;

6)具有较低的动力学动态响应特性,或者说具备快速稳定的结构力学特性。

具体到空间光学望远镜的典型组件即反射镜组件,采用模块化设计的概念,将镜片组装在相同的基础结构上,实现接口的统一。这些模块化产品必须在接口等方面能够兼容,并具有一定程度的自主性;标准接口涉及的专业包括机械、电气、电源、热控和数据接口等,实现与其他服务系统对接,完成自主装配。

针对望远镜的承力结构如镜间结构等,桁架构型是实现这类大型空间结构在轨建造的基础构型之一。文献[19]研究、开发并飞行验证了在太空组装大型(5 m跨间尺寸)桁架结构的能力。基于桁架构型的模块化设计,首先应符合上文提到的在轨建造对结构模块的基本要求,其次要符合光学元件支撑的稳定性要求,再者结构拓扑构型的优化以及模块化设计需有利于宇航员或者空间机器人的操作。

对于空间望远镜而言,构型优化和模块化设计的主要对象是大型光学元件的在轨装配检测、大型空间结构的在轨装配,相关技术见表2。

表2 结构构型优化及模块化技术Table 2 Structural configuration optimization and modularization technology

3 光机结构机构的高精度展开、调整及锁合技术

除了模块化的光机结构组件设计形式外,发射阶段压缩折叠,在轨展开调整,是另外一种实现望远镜在轨构建的架构形式。空间可展开结构已向着大型化、轻量化和高精度的方向发展,高收纳比、高比刚度是大型空间可展开结构的重要特点。在空间遥感探测领域,针对SAR天线的展开、针对光学遥感遮阳罩/帆的展开、针对大型光学元件的展开及调整是主要的研究方向,并取得了在轨的试验验证经验。

面向在轨建造,这项技术的研究方向主要在以下三个方面需要更深入的研究:

1)面向模块化设计及在轨操作的展开、调整及锁合技术;

2)压缩展开架构下的快装、调整及锁合技术;

3)面向成像质量的在轨调整技术,包括光学组件在轨的面型调整技术等。

在模块化设计的理念下,快装接口技术是在结构机构自主对接或由机器人辅助对接中发挥重要作用的基础技术。对于光学仪器而言,快装接口的设计还需更加关注装配精度。快装接口一般包括机械接口、电器接口以及数据接口。

具体到可展开结构的锁紧技术中,常用的结构形式有旋转连接和闩锁等。在轨锁合机构需关注连接结构的微动力稳定性,减小机构间的间隙是提高连接机构稳定性的途径之一。比如JWST望远镜采用粘结接头提高望远镜结构的在轨稳定性,有效地提高了连接稳定性。磁锁紧技术则代表了另一种技术途径,通过非接触的作用力对连接机构两端建立稳定约束,以达到稳定连接的目的。

高精度调整是满足光学精密仪器在轨建造的核心技术之一。调整技术主要针对主反射镜和次镜,包括镜体的面型调整及镜体的位置确定。对于分块主镜而言,其对共相位误差非常敏感,特别是由定位偏差引起的随机分块位姿误差。文献[27]提出了由波前变形引起的位姿误差的线性灵敏度矩阵,推导了变形的修正预测公式,并提出了一种加权公差分配方法,以降低位姿定相平台的技术难度,从而实现镜体的闭环调整。

在轨建造望远镜涉及的高精度展开、调整及锁合技术见表3。

表3 高精度展开、调整及锁合技术Table 3 High precision development, adjustment and locking technology

4 望远镜典型光机元件在轨增材制造技术

增材制造技术(Additive manufacturing,AM),俗称3D打印,为超大型空间结构的实现开辟了一个全新的思路。对于空间光学望远镜而言,以不同制造精度的分级制造为理念,在轨增材制造从两个角度讨论:

1)辅助模块化架构的在轨实现,通过AM技术实现望远镜辅助组件或非功能模块的制造;

2)在轨精密加工,通过AM技术实现光机结构、光学元件甚至电子学组件的制造。

面向在轨建造的AM技术已经开展了大量的验证。2011年,NASA启动“在国际空间站试验零重力环境下的3D打印技术”项目,2014年开展在轨验证,空间增材制造(Additive manufacturing for space,AMFS)在各个领域的研究也逐渐深入。2017年6月,MIS(Made in Space, Inc.)成功完成了拓扑结构增材制造机(Extended structure additive manufacturing machine,ESAMM)的测试,并在2018年夏季将空间AM的技术成熟度(Technology readiness level,TRL)从3提高到6。

对于光学元件而言,通过AM制造参数的优化等措施,可实现超薄镜体的在轨精密制造,包括结合望远镜在轨波前测量的结果,实现波前校正镜的制造,宇航员或机器人可进行在轨的光学像质调试和维护。这能够有效地提升系统的可实现性和运行的鲁棒性。

开展在轨的增材制造,一般需要考虑克服空间环境带来的一系列问题,如热变形、高功耗和加工污染挥发物等,以及考虑如何自主地开展增材制造。另一方面,面向在轨的增材制造,结构设计要有针对性的优化。其主要技术要素见表4。

表4 望远镜典型结构在轨制造的技术要素Table 4 Technical elements of structure in-space manufacturing

5 机器人辅助精密装配及控制技术

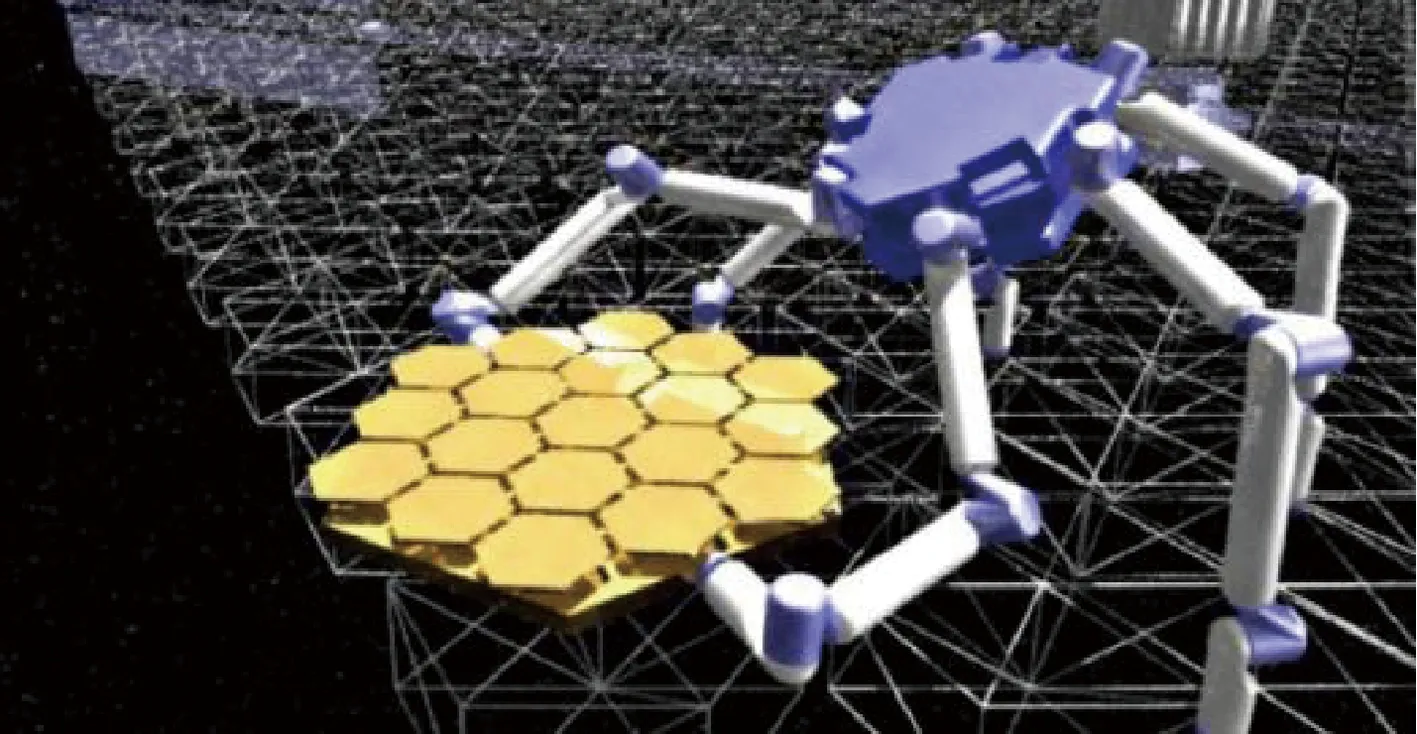

空间的在轨装配离不开机器人系统,从前文的讨论可知,机器人系统的设计与望远镜的架构设计是耦合的,是两个相互依赖的系统,不能单独的开展设计优化。同时空间机器人是空间基础设施的重要组成部分,从大类来讲机器人分为在轨操作机器人、星表探测机器人。对于空间望远镜的在轨建造而言,主要评估的是第一类,而这类机器人一般来说可以分为多足机器人、自由飞行机器人(Free flying space robot,FFSR)、机械臂式机器人等。机器人在轨建造望远镜示意,如图1所示。

图1 机器人在轨建造空间光学望远镜示意图[48]Fig.1 Schematic diagram of robot building space optical telescope in orbit[48]

所有的空间机器人技术都面临一些共同的技术难题,如空间环境对机器人传感器的影响,机器人硬件、运动轨迹及控制系统的局限性,长寿命、高可靠等。针对模块化大口径空间望远镜装配,空间机器人技术还需要满足精确轨迹跟踪和自动导航等重要需求。2019年,萨里航天中心提出了一种在轨道上进行装配作业的小型空间机器人的创新设计方案,主要是针对机器人开展了小型化设计。兰利研究中心开展了空间系统机器人的自主装配试验。2020年初,欧盟委员会建立了空间机器人技术战略研究集群(Space robotics technologies strategic research cluster,SRC),提出了自主机器人系统在轨精确组装大型望远镜的方案。可见,在未来的空间任务中,自主是一个非常重要的关键词,加上空间光学望远镜固有的高精度,这便构成了机器人辅助装配系统的特点。

空间机器人辅助实现望远镜装配所涉及的关键技术主要包括:机构与执行器技术、移动与操作技术、传感与感知技术、学习与适应技术、控制与规划技术、人机交互技术等,这在NASA的技术路线图中也进行了描述。

除具有通用性的系统级机器人技术外,本文还重点关注了“传感与感知技术”、“控制与规划技术”这两类技术,见表5,其中,LQR表示线性二次型(Linear quadratic regulator),RRT表示快速搜索随机树(Rapidly-exploring random trees),MPC表示模型预测控制(Model predictive control)。

表5 机器人辅助自主精密装配及控制技术Table 5 Robot-assisted autonomous precision assembly and control technology

6 趋势与建议

大型空间光学望远镜在轨制造技术,是未来空间基础设施的重要组成部分,是开展空间探索最重要的基础技术之一。在轨组装的高适应性,保证了空间基础设施的鲁棒性、兼容性和安全性,真正实现建造环境即使用环境的产品研制宗旨。

在空间光学望远镜在轨建造这一领域,目前的成果主要集中在各项关键技术的独立攻关和突破,其中结构的拓扑体系和对接及操作机构的高精度实现都还在持续开展研究;机器人自主装配及增材制造技术通用性较强,面向空间望远镜在轨建造的复杂交互和检测标定技术仍需加强研究;在轨建造标准化建设则相对迟缓,尚且未能形成关键领域的标准(例如机械、电气、电力等)。

具体来说,空间光学望远镜在轨建造的结构机构技术主要应围绕以下四个方面:

1) 在轨组装模块集群构型智能规划及变构技术;

2)高精度全镜面精确对接及调整技术;

3)空间望远镜超薄镜体在轨增材制造技术;

4)复杂场景下机器人组装高精度末端智能感知及执行技术等。

面向远景目标,在轨可重构的架构思想是个非常重要的概念,这包括了可调控的反射镜技术、柔性反射镜的增材制造技术、自主智能精细组装与控制技术等。

7 结束语

基于世界各国空间光学望远镜的在轨建造,本文在体系架构级、专业技术级的关键技术及其讨论的基础上,明确了在轨建造结构机构未来的技术难点和重点,并提出了可重构思想。通过对关键技术的梳理,希望对未来的行业发展乃至国家层面路线图的设计提供有益参考。