金川硫化铜镍矿选矿工艺改造实践

2022-03-30丁良忠代宗贺志青

丁良忠,代宗,贺志青

(金川集团股份有限公司, 甘肃 金昌 737100)

镍和铜金属被广泛的应用于各个行业中,尤其在全球气候变暖的环境下,国内外都在推动清洁能源使用,而镍和铜是三元电池和新能源汽车所必需的金属,可以预见未来对镍和铜需求会更大[1-2]。我国镍矿石以硫化镍矿石为主,金川硫化铜镍矿是国内最大的硫化铜镍矿床[3]。随着金川公司的发展,选矿厂现矿石年处理量已经步入1000万t,为降低成本、提高生产指标,近年来选矿厂采取了一系列的措施,并取得了良好的效果[4-7]。但由于原矿性质复杂、氧化镁含量高等原因,选矿厂某系统现有的工艺流程已不能保证精矿质量和回收率。因此,工艺技术改造迫在眉睫。

1 原矿性质

该系统处理的硫化铜镍矿由两部分组成,一部分金属品位较高,另一部分金属品位较低。两部分中的镍矿物主要以镍黄铁矿、紫硫镍矿为主,铜矿物主要以黄铜矿、方黄铜为主。其他金属矿物主要包括黄铁矿、磁黄铁矿、磁铁矿和菱铁矿等。非金属矿物主要为蛇纹石、橄榄石、绿泥石、角闪石及古铜辉石等。低品位矿石多组分分析结果见表1,矿石中镍和铜的物相见表2、3;高品位矿石多组分分析结果见表4,矿石中镍和铜的物相见表5、6。

表1 低品位矿石多组分分析结果/%Table 1 Multi component analysis results of low grade ore

表2 低品位矿石镍化学物相Table 2 Chemical phases of nickel in low grade ores

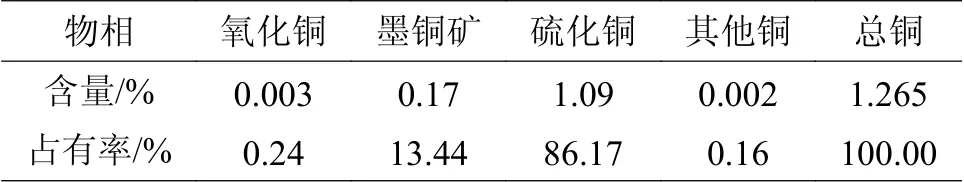

表3 低品位矿石铜化学物相Table 3 Chemical phases of copper in low grade ores

表4 高品位矿石多组分分析结果/%Table 4 Multi component analysis results of high grade ore

表5 高品位矿石镍化学物相Table 5 Chemical phases of nickel in high grade ores

表6 高品位矿石铜化学物相Table 6 Chemical phases of copper in high grade ores

根据以上原矿性质分析可知,该铜镍矿为硫化铜镍矿,且高品位矿石中墨铜矿含量较高,对铜的回收不利。

2 现行工艺流程存在问题及工艺考察

2.1 工艺流程及存在问题

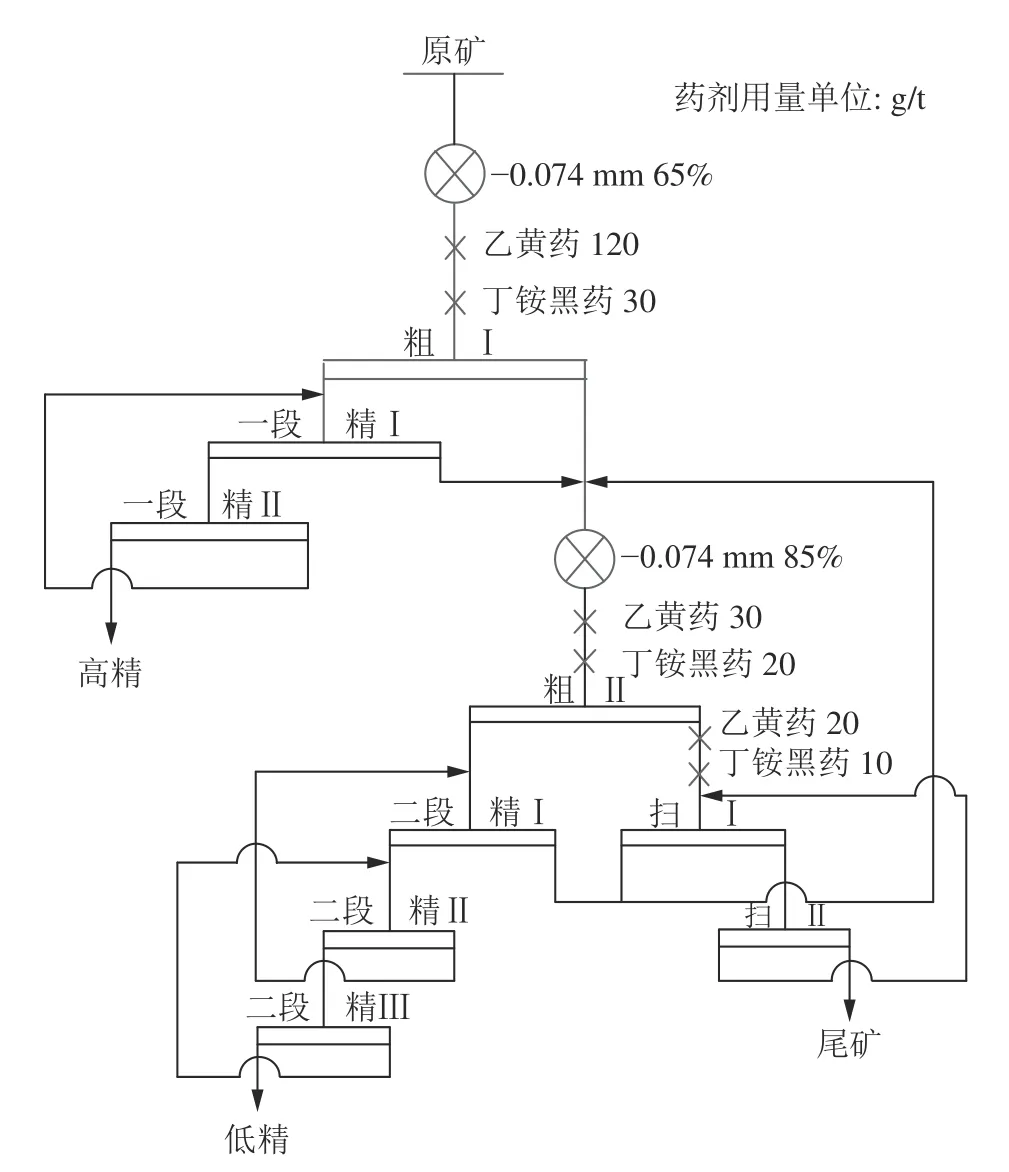

该矿石处理方式为两段磨浮流程,矿石一段磨矿后经一粗两精获得高品位精矿,粗选尾矿与一段一次精选尾矿进行二段磨矿,经一粗三精两扫获得低品位精矿和最终尾矿。采用阶磨阶选可以减少矿石过粉碎,有效地降低精矿中的杂质含量,提升精矿品质。其工艺流程和药剂制度见图1。生产实践表明,在图1所示工艺流程和药剂制度下,二段二次精选作业长期冒矿,浮选系统不稳定。2020年2~5月生产指标见表7。

图1 改造前工艺流程Fig.1 Technological process before transformation

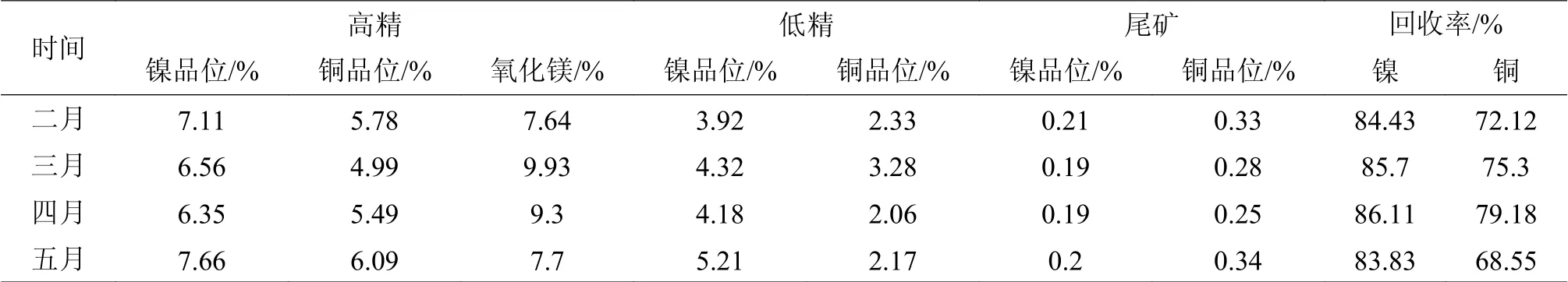

由表7可知,系统存在问题为:①高精中氧化镁含量高于7%,高于冶炼要求的6.8%,导致精矿品质低,不能满足冶炼需求;②尾矿中金属品位高,金属回收率低。以上两个问题,严重影响选厂经济效益。因此,进行指标优化迫在眉睫。

表7 工艺改造前生产指标Table 7 Production index before process transformation

2.2 工艺考察

为了查明原因、解决问题,主要从抑制剂和工艺流程两方面进行了考察,但抑制剂的小型实验室试验没能取得理想指标。因此进行了工艺流程考察,以期提高精矿品质和回收率。

针对高精氧化镁严重超标问题,对一段二次精选作业进行取样分析。一段二次精选配置7台浮选机,对每台浮选机泡沫逐台取样,分析每台浮选机精矿的金属品位和氧化镁含量,完成局部流程考察。取样工作进行三天,取样三次,分析结果见表8。

由表8可知,一段二次精选后三台浮选机产出精矿氧化镁含量高,基本都超过6.8%,甚至第二次取样分析最后一台浮选机产出精矿氧化镁含量达到了20.22%。这表明最后三台浮选机产出精矿是导致高精氧化镁含量的重要原因。

表8 一段二次精选作业分析结果Table 8 Analysis results of secondary cleaning operation in Section one

以上数据和分析表明一段二次精选流程长、浮选时间长,导致高精氧化镁严重超标。

针对尾矿金属含量高,金属回收率低的问题,对二段精选作业进行局部流程考察。二段精选为三次精选作业,其中二段二次精选作业配备5台浮选机,二段三次浮选机配备3台浮选机,二段二次精选的泡沫通过吸浆管自吸给入二段三次精选第一台浮选机。对二段二次精选和三次精选进行流程考察分析,取样工作进行三天,取样三次,化验结果见表9。

由表9可知,除了第二次采样低精镍品位较低,其他两次镍品位都大于5.2%,第一次低精镍品位达到了6.85%。经过操作控制,二段二次产出精矿已可以满足冶炼需求,三次精选作业虽然提高了精矿品位,但导致更多金属进入中矿循环,不利于提高回收率。在生产过程中由于二段二次精选的泡沫产量较大,导致二段三次精选吸浆式浮选机吸浆能力不足,造成二段二次精选作业长期冒矿。以上问题导致浮选流程不稳定、较多金属进入中矿循环,是尾矿中金属损失大、金属回收率偏低的主要原因。

表9 二段精选作业分析结果Table 9 Analysis results of second stage cleaning operation

3 技术改造方案及实践

根据原矿性质可知,原矿中氧化镁含量较高。对一段二次精选作业进行分析可知,一段二次精选流程较长,浮选时间较长,导致高精氧化镁居高不下。对二段精选作业分析可知,二段采用两次精选便可得到满足冶炼要求的低品位精矿,三次精选加长了浮选流程,导致更多金属进入中矿循环,且三次精选吸浆式浮选机吸浆能力不足,导致浮选系统不稳定,不利于提高回收率。

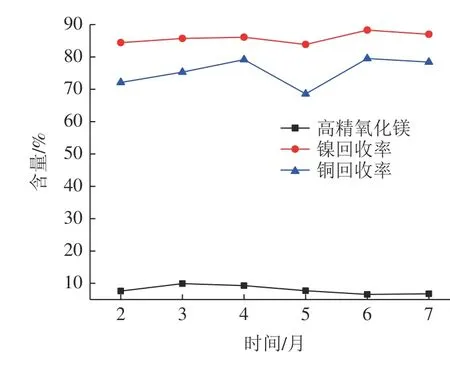

根据表8、9数据所得分析结果,提出了以下技术改造方案:①将一段二次精选由7台浮选机配置改为4台浮选机配置,后3台作为精扫选,精扫选精矿返回一段二次精选,精扫选尾矿返回一段一次精选,缩短浮选流程和浮选时间,降低高精氧化镁含量;②将二段二次精选和二段三次精选合并,拆除二段三次精选吸浆管,将二段二次作业浮选机增加至8台,使二段精选作业由三次精选改为两次精选,减少进入中矿的金属,提高回收率。技术改造后的工艺流程见图2. 2020年6~7月份生产指标见表10。工艺改造后部分生产指标见图3。

图2 改造后工艺流程Fig.2 Technological process after transformation

图3 部分生产指标统计Fig.3 Statistics of some production indexes

由图3、表10可知,经过技术改造后,高精氧化镁保持在6.8%以下,尾矿中镍品位降至0.18%以下,铜品位降至0.28%以下,镍回收率提高至87%以上,铜回收率提高至79%左右,并彻底解决二段二次精选作业冒矿的问题。相比工艺改造之前,浮选系统更加稳定,生产指标有了较大幅度提高,完成了指标要求,提高了金属回收率。

表10 工艺改造后生产指标Table 10 Production index after process transformation

以上分析表明,工艺改造后流程的优点在于:①使浮选系统更加流畅,有利于生产指标的稳定;②降低了高精氧化镁含量,满足了冶炼需求;③提高了金属回收率,减少了尾矿中金属的损失。因此,此次工艺技术改造达到了目标要求,为选厂带来了可观的经济效益,亦可为同类型硫化铜镍矿选矿技术改造提供一定的借鉴。

4 结语

(1)采用原始工艺流程,由于原矿氧化镁含量高,一段二次精选流程长、浮选时间长,导致高精氧化镁超标;二段精选次数多,较多金属进入中矿循环;二段二次精选作业长期冒矿,系统不稳定,导致尾矿金属品位高、回收率低。

(2)采用改造后工艺流程,对一段二次精选浮选机重新配置,缩短浮选流程,减少浮选时间,高精氧化镁含量小于6.8%;将二段二次精选与二段三次精选合并,减少二段精选次数,镍回收率提高至87%以上,铜回收率提高至79%左右。工艺改造后,浮选系统稳定,精矿品质和金属回收率都有较大提高。

(3)未来仍要加强原矿工艺矿物学研究、新药剂研发和新工艺的探索,不断优化、提高生产指标,做到应收尽收,进一步提高选厂的经济效益和社会效益。