不同转子拓扑对永磁同步电机性能的影响

2022-03-30李龙彪张小波郭长光

李龙彪,张小波,2,郭长光,2

(1.珠海格力电器股份有限公司,广东 珠海 519070;2.广东省珠海市香洲区空调设备与系统节能国家重点实验室,广东 珠海 519070)

0 引 言

Ansoft Maxwell作为一款通用低频电磁场有限元仿真设计软件,在各个工程电磁场领域都得到了广泛的应用。在新能源汽车电机领域Ansoft Maxwell软件得到普遍应用。参考文献[1-5]的思路,以一款可用于新能源汽车驱动的永磁同步电机为设计目标,采用Ansoft Maxwell软件对不同形式的冲片进行设计,对比不同冲片的性能,分析不同冲片的结构特点,总结在不同使用情况下的冲片适用情况。

1 有限元方法

有限元方法的核心思想是将连续问题离散为有限单元网格的条件变分问题,其中的关键是网格的划分和边界的确定。电磁场的经典描述是麦克斯韦方程组,电机电磁场分析一般采用位函数,位函数比场量本身更容易建立边界条件。位函数包括磁失位A和磁标位Φ,使用磁失位可以很方便地绘出磁力线分布并求出磁通,麦克斯韦方程微分形式为

(1)

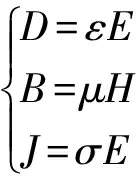

式中,H为磁场强度,为J为传导电流密度,为D为电通密度,为B为磁感应强度,ρ为电荷体密度,微分方程包含两个旋度方程和两个散度方程,其中场量E、D、B、H当材料特性为线性时表达为

(2)

式中,ε为介质的介电常数,μ为介质的磁导率,σ为介质的电导率;对于各向同性介质,ε、μ、σ为标量[5]。

对于永磁同步电动机在仿真中计算常采用最小对称单元来计算,常采用一个极的区域进行仿真,可以节省仿真时间加快计算速度。计算时采用二维瞬态电磁场计算,做如下假设:

(1)忽略位移电流,即电磁场是似稳场;

(2)电枢部分磁场做二维分布,端部效应由电机绕组的电路方程中常值端部漏电感计入;

(3)材料为各向同性,忽略铁磁材料的磁滞效应;

(4)永磁材料用等效面电流模型;

(5)忽略电导率 和磁导率 的温度效应,他们仅为空间函数;

(6)定、转子叠片铁心和源电流区涡流忽略不计;

(7)磁场沿周向周期性分布,取一个极为求解域。

用磁失位描述场,瞬变电磁场的定解问题可表达为式(3):

(3)

式中,A为磁失位,JZ为源电流密度,为JS为面电流密度,A|主为主边界磁失位,A|从为从边界磁失位,A|内为转子内圆磁失位,A|外为定子外圆磁失位。[6]

2 电机的设计参数及转子冲片形式

2.1 电机的设计参数

电机设计的主要参数由新能源整车厂家提出,包括最大转矩、最高转速等,部分参数见表1。

表1 电机输入参数

其中空载反电势限值由控制器厂家提供,空载反电势THD限值(总谐波畸变率)取其傅里叶分解的前25次谐波数值。以输入参数来设计永磁同步电机,要求电机具有高转矩密度、高功率密度 、宽广高效率区、材料成本具有一定优势。初步选定电机定子外径为330 mm,铁心长度为250 mm,极槽配合为12极/72槽。采用不同转子拓扑、磁钢用量接近的情况下优选出最优转子拓扑结构。

2.2 转子冲片形式

仿真时采用单变量法,即采用的仿真条件为定子部分完全相同(包括定子冲片、绕组形式及铁芯长)、转子外径相同,只改变转子冲片中磁钢的排布形式来对比电机的性能。共设计了七种转子冲片拓扑结构八种冲片,分别为V+一型、V型、VV型、VV2型、U+一型、一型、二型和二2型;其中V+一型为两块磁钢斜放成V型加一块横放磁钢;V型为两块磁钢斜放成V型;VV型为四块磁钢两两斜放成V型,其中每个V型磁钢间有连接筋;VV2型也为四块磁钢两两斜放成V型,只有下方V型磁钢间有连接筋;U+一型为两块磁钢斜放加两块磁钢横放,其中两块斜放磁钢与一块横放磁钢大体成U型;一型为只有一块横放磁钢;二型为两块横放磁钢呈上下平行排布;二2型为二型拓扑更改了磁钢用量。各种转子冲片的具体结构见图1。

图1 不同拓扑结构的转子冲片形式

3 电机仿真结果比较

3.1 磁阻转矩仿真结果比较

将各种冲片进行仿真分析,采用冻结磁钢的磁导率的方法来分析电机的磁阻转矩,将不同冲片结构的磁阻转矩曲线绘制到图2,将磁阻转矩的相关数据列于表2。

图2 磁阻转矩的距角特性

从表2可以看出二型冲片结构的磁阻转矩最大,从图2中也可以看出在30°~90°内功率因数角范围内二型冲片结构的磁阻转矩均为最大;V+一型冲片与一型冲片的最大磁阻转矩相接近;V型冲片磁阻转矩在所有冲片中是最小的。仅从磁阻转矩的角度考虑应首选二型冲片,其次为V+一型和一型冲片,V型冲片最后考虑。

表2 磁阻转矩数据对比

3.2 最大转矩仿真结果比较

在直槽情况下,对电机的最大电流时的距角特性进行分析,对电机能够运行的0~90°内功率因数角进行扫描得到电机随内功率因数角变化的转矩特性。永磁转矩为电机内功率因数角为0°时的转矩值,磁阻转矩为磁钢磁导率被冻结时电机的输出转矩。在此处磁阻转矩认为是电机输出最大转矩与永磁转矩的差值,其中永磁转矩认为是恒定值,即内功率因数角为0°时的转矩值。将不同转子冲片拓扑的距角特性放于一张图中,如图3所示。可直观的得出永磁转矩、最大转矩与内功率因数角的数值,处理后可得到磁阻转矩的数值,可计算得到永磁转矩与磁阻转矩的占比,详见表3。

图3 不同冲片电机的距角特性

表3 距角特性的各参数及其对比

从图3及表3中可以看出最大输出转矩VV2型结构最大,V+-型结构次之,VV与U+-结构再次之;磁阻转矩大于700Nm的有二型、U+一型、V+一型、VV2型;磁阻转矩占比前几的为二型、二2型、U+一型、V+一型、VV2型。从转矩角度来选择冲片应首选VV2型冲片,其可以输出最大的转矩,在同样电机体积的情况下可以输出更大的转矩;从磁阻转矩占比来看应首选二型冲片,其在高速阶段可以利用更多的磁阻转矩,达到节约磁钢的目的;而U+-型磁钢输出转矩较大,同时磁阻转矩利用率也较大可作为首选冲片形式;一型冲片在所有冲片中输出转矩最小,磁阻转矩利用率也最小。

在磁阻转矩利用方面输出最大转矩与最大磁阻转矩之间内功率因数角差值可一定程度上反应出对磁阻转矩的利用程度,将相关数值列于表4。

表4 距角特性的各参数及其对比

可以看出永磁同步电机的最大输出转矩与最大磁阻转矩不重合,其中V型与一型拓扑结构内功率因数角相位差最大,其余拓扑结构内功率因数角相位差相类似。内功率因数角相位差越大磁阻转矩利用越不充分。

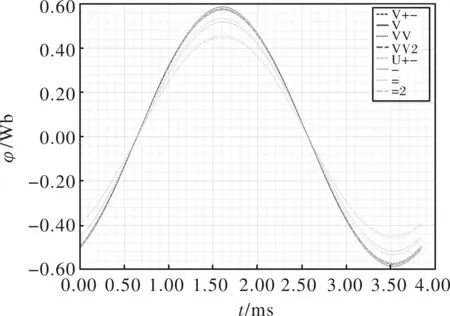

3.3 空载磁链仿真结果比较

空载磁链的大小反应气隙磁场的强弱,具体仿真结果见图4数值见表5。

图4 空载磁链比较

表5 空载磁链值

可以看出V+一型、V型、VV型与VV2型空载磁链相近,V型空载磁链最大;二型冲片结构的空载磁链值最小。空载磁链的大小可以一定程度上反应空载反电势。

3.4 转矩外特性仿真结果比较

电机的仿真转矩外特性要求大于用户需求转矩外特性,电机在仿真过程中采用斜槽的形式,采用MTPA方法对电机的输出最大转矩能力进行仿真,将仿真结果绘制于一张图上,具体如图5所示。

图5 转矩外特性比较

从转矩外特性的对比图中可以看出:VV2型结构的转矩特性曲线最高,二2型结构的转矩特性曲线最低,二型结构最大转矩约为1750 Nm,一型结构最大转矩略高于1700 Nm,二2型结构最大转矩不足1700 Nm,其余结构最大转矩在1800 Nm上下。

3.5 功率外特性仿真结果比较

利用转矩功率公式,将转矩曲线转化为功率曲线,将所有功率外特性曲线绘制于一张图上,如图6所示。

图6 功率外特性比较

从图6中可以看出V+-结构与VV2结构的功率外特性曲线几乎重合,且在所有曲线中为最高的。二2型结构的功率外特性曲线最低,与二型结构相比功率下降较为明显。一型结构整体恒功率水平最好,达到最大功率后的下降率最小,且在高速区功率曲线高于二型结构。二型结构的功率外特性曲线要高于V型和V+一型,低于VV型。

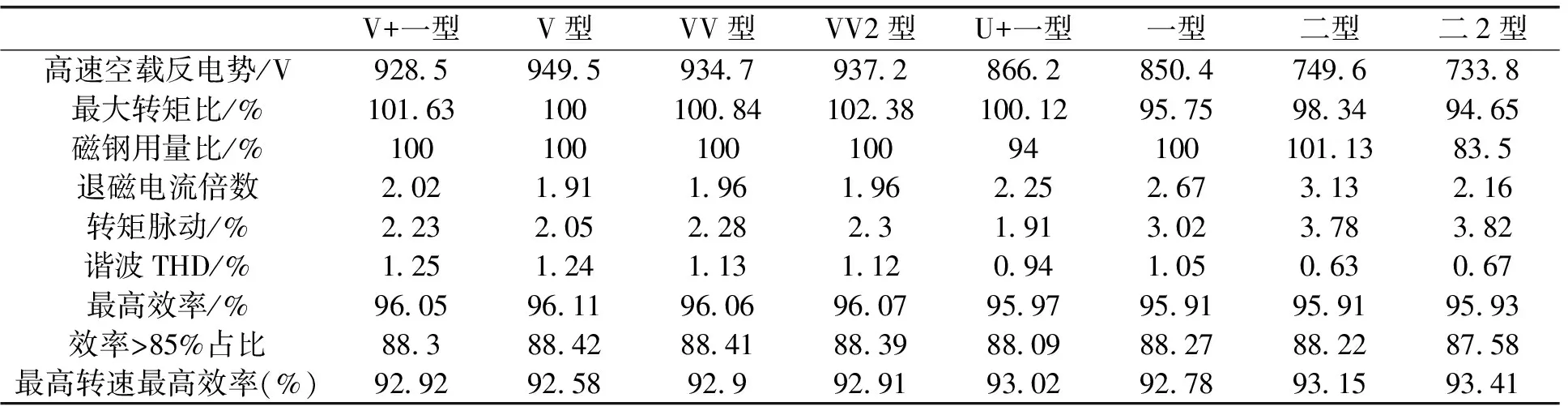

3.6 电机主要性能参数比较

电机的主要计算性能,包括:高速空载反电势、最大转矩比(基于V型冲片)、磁钢用量比(基于V型冲片)、退磁电流倍数(基于最大电流)、转矩脉动(基于最大转矩)、谐波THD、最高效率、不小于85%效率区占比、最高转速下的最高效率等,详见表6。

表6 电机主要性能

在仿真计算的过程中发现一型与二型冲片结构由于结构限制最大输出转矩很难再进一步提升,其转矩密度比其他拓扑结构如V型、U+一型等低。其中二型冲片由于退磁电流倍数较大可减少磁钢用量使其退磁倍数在2倍附近,设计为二2型冲片。此时磁钢用量为所有拓扑结构中最少的,但随着磁钢的用量减少,转矩和功率都有不同程度的下降,其下降量低于磁钢减少量,在转矩和功率满足使用要求的情况下可考虑采用。

从图1中可以看出U+一型与V型拓扑结构磁钢使用量也接近极限,在长度方面很难继续增加磁钢,在宽度方面可少量增加磁钢但对最大转矩提升不明显;V+一型、VV型和VV2型拓扑结构有继续增加磁钢用量的空间,继续增加磁钢用量可使电机转矩有一定提高。

从转子强度来看U+一型拓扑结构和二型拓扑结构具有两条连接筋,在隔磁桥宽度相同的情况下,拥有两条连接筋的结构在高速运行时转子结构强度更好,在高速情况下推荐采用。

从表6中可以看出V+一型、V型、VV型、VV2型、U+一型转子拓扑结构可满足设计要求,各拓扑结构的特性对比总结如下:

(1)以V型拓扑为基准输出转矩最大为VV2型拓扑结构,可提高约2.4%的转矩;

(2)其中V+一型、V型、VV型、VV2型磁钢用量相同、U+一型磁钢用量少6%;

(3)其中V型拓扑结构反电势最高,V型、VV2型、VV型、V+一型空载反电势逐次减小最多减小2.2%,U+一型结构空载反电势有一个明显下降约为8.8%;

(4)从最高效率的比较可以看出V型最高,U+一型最低相差约0.14%, 85%以上效率差异约为0.33%,最高转速的最高效率差异约为0.44%,可以看出U+一型拓扑结构的高效区域略有后移对电机的高速运行有利;

(5)抗退磁能力U+一型最优,其后为V+一型、VV2型、VV型,V型最差。

4 结 论

(1)U+一型拓扑结构与V型拓扑结构相比有一定的优势,除效率部分略有不足外U+一型拓扑其他性能均优于V型。尤其在减少磁钢用量和降低空载反电势方面有明显改善,因此U+一型冲片拓扑结构可完全替代V型拓扑结构。且由于U+一型冲片结构有两条结构加强筋,在隔磁桥宽度相同时其高速转子冲片强度可以更好。

(2)VV2型拓扑结构为所有拓扑结构中输出转矩最大,其转矩密度为最大;且从磁钢用量上看转矩密度还有上升空间,因此该种冲片拓扑适用于要求输出转矩大的中低速电机。

(3)二型拓扑结构是所有拓扑结构中空载反电势最低的,其高速转子结构强度较好,且在高速运行时有最高效率较高。该种冲片适用于对电机最大转矩密度要求不高,要求电机有高功率密度的高速运行电机,对其降低性能的二2型结构在成本上有一定优势。

(4)V+一型冲片拓扑与VV型冲片拓扑的性能略优于V型冲片拓扑,在要求转矩密度和功率密度大的电机可以替换V型冲片拓扑优先采用。

(5)V型冲片拓扑目前应用较多,在电机成本不太敏感、对扩速性能要求不是十分高的电机可选择采用。

(6)从分析中可以看出,一型冲片拓扑相较于其他冲片拓扑在低速区输出转矩较小,在高速区有较好的功率特性,但由于其结构特点并不适用于高速,除磁钢安装简易外并没有十分突出的特性。因此除特殊情况外不建议采用此种冲片结构。