松南气田处理系统降压运行阶段提升脱碳装置效率研究

2022-03-30刘欢

刘欢

中国石油化工股份有限公司东北油气分公司石油工程环保设计研究院

松南气田为高含二氧化碳气田,为满足城镇燃气气质要求,建有集输处理站一座,设计压力8 MPa,天然气净化规模300×104m3/d,分相同2列建设,单列处理规模为150×104m3/d。脱碳装置采用MDEA 脱碳工艺,脱碳深度达到商品天然气CO2含量≤3%(体积分数),后端脱水装置采用三甘醇脱水工艺,商品天然气水露点≤-5 ℃,集输处理站处理合格后的商品气除自用外,外输至长春、四平等地民用及周边工业用户。

随着松南气田开发年限延长,地层能量衰减较快,气井油压、产量逐渐递减,多数气井由于井口油压较低而无法直接进入地面集输处理系统,递减后的气井压力与集输处理系统高压运行之间的矛盾日益加剧,低压气井只能通过压缩机增压方式生产。目前,已初步形成了“气井井场单井增压为主、集输处理站集中增压为辅”的增压模式,增压集输成本逐年上升,制约了气田经济效益,尤其是以单井增压为主的增压模式存在单井增压成本比集中增压成本高、管理点分散、不利于实现无人值守等弊端。因此,为了充分利用气井自身能量,并且实现“单井增压为主、集中增压为辅”向“集中增压为主、单井增压为辅”转变,达到降低增压集输成本、释放气井产能、降低管理风险的目标,处理系统降压运行已势在必行。

脱碳装置处理能力和运行稳定性是制约松南气田处理系统降压运行能否有效实施的瓶颈。脱碳装置采用MDEA 溶液脱碳工艺,由高压低温吸收和低压高温再生两个主要部分组成。根据胺法脱酸气原理,降压运行必然会导致MDEA 溶液脱碳效率下降,为满足气田开发对处理能力的要求,降压运行阶段的运行压力有待论证,且降压运行后脱碳装置所有工艺参数也均需要随之进行调整。国内酸性气田的处理装置尚未有过可供参考借鉴的降压运行先例,因此,有必要系统开展松南气田处理系统降压运行阶段脱碳装置效率提升研究。合理论证压降运行阶段的运行压力,通过运行参数优化,提升处理效率,充分发挥现有装置的处理能力,满足近、远期气田开发对处理能力要求;并在保证产品气质量的前提下降低装置运行能耗及运行成本,提升气田经济效益,从而实现保障松南气田处理系统在降压运行阶段高效、节能、绿色、平稳运行。

1 降压运行阶段运行压力确定

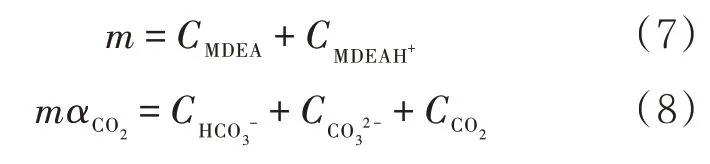

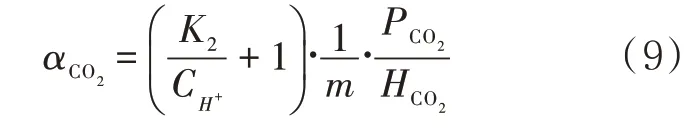

1.1 酸气负荷计算模型

胺法脱碳工艺中MDEA 溶液半贫液在吸收塔内吸收了原料气中的二氧化碳而变成富液,酸气负荷是指MDEA 溶液中酸气(CO2)摩尔数与醇胺摩尔数之比。可以根据酸气负荷计算模型,分析压力对富液酸气负荷的影响程度,从而确定吸收塔运行压力对脱碳装置处理能力的影响程度[1-4]。

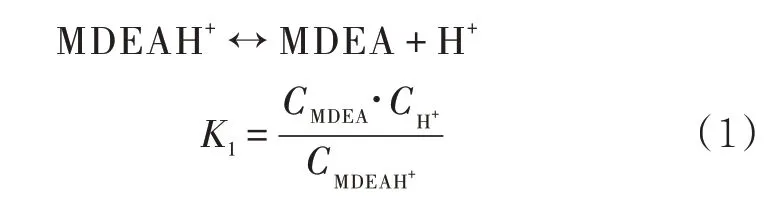

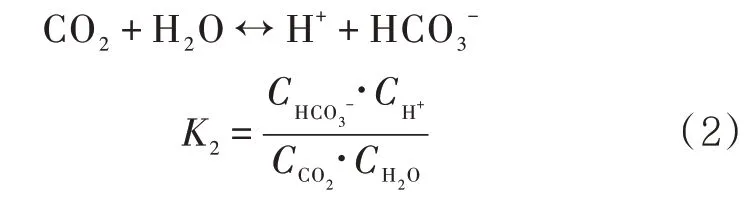

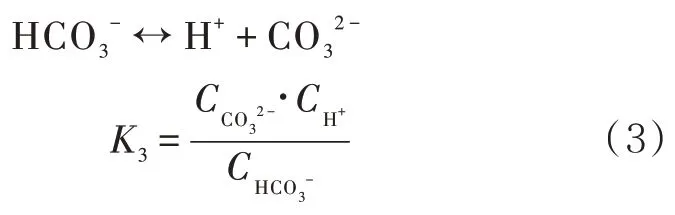

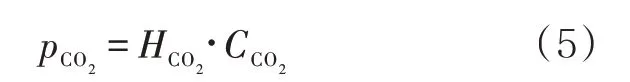

(1)CO2在MDEA 溶液中的平衡溶解度。在CO2-MDEA 溶液体系中,有以下主要的化学反应和相应的平衡关系:

式中:K1为反应(1)的拟平衡常数;CMDEA、CH+、CMDEAH+分别为溶液中MDEA、H+、MDEAH+的浓度,mol/L。

式中:K2为反应(2)的拟平衡常数;分别为溶液中HCO3-、CO2、H2O、H+的浓度,mol/L。

式中:K3为反应(3)的拟平衡常数;分别为溶液中的浓度,mol/L。

式中:K4为反应(4)的拟平衡常数;分别为溶液中OH-、H2O、H+的浓度,mol/L。

根据亨利定律,溶液中溶解的酸气与气相中酸气分压的关系为

溶液中电荷平衡关系式为

式中:m为MDEA 溶液浓度,为CO2在胺液中的平衡溶解度,mol/mol。

由式(5)和(8)可得

由式(6)和(7)整理可得

(2)MDEA 溶液的酸气负荷。

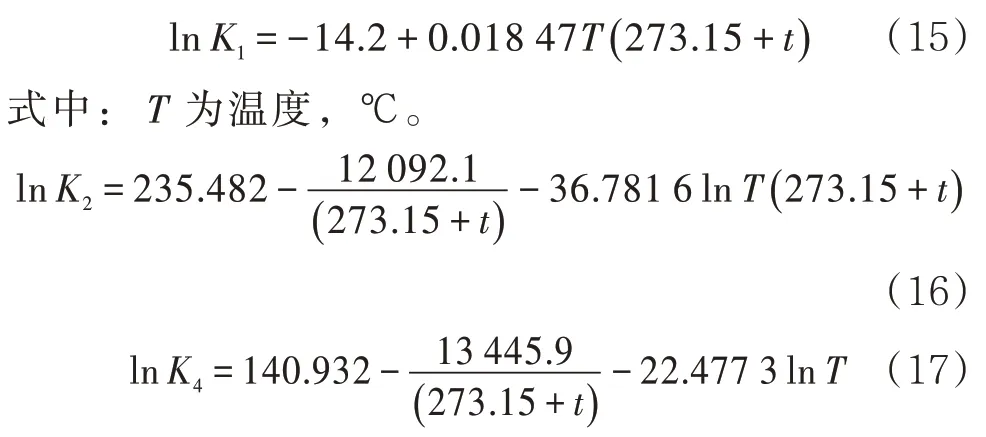

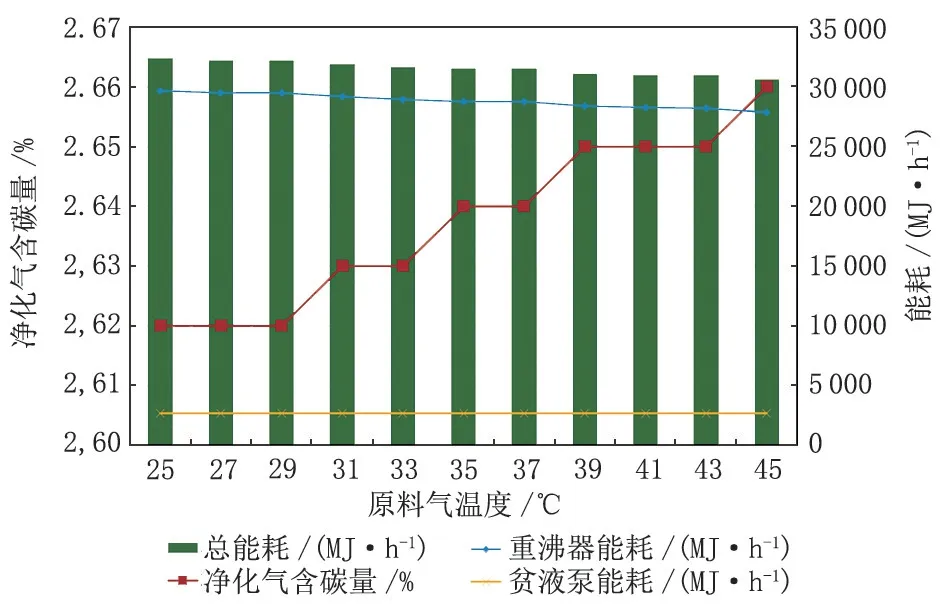

(3)模型中的参数估算。在上述模型中,需要计算的参数有拟平衡常数和亨利系数,其中拟平衡常数采用温度因变函数,K1、K2及K4的温度因变函数表达式为

胺液中亨利系数估算表达式为

1.2 运行压力影响分析

在脱碳装置再生塔重沸器温度不变前提下,溶液的再生程度基本稳定,MDEA 溶液半贫液的酸气负荷基本不变,随着吸收塔运行压力的降低,富液酸气负荷的变化,即为吸收压力降低对MDEA 溶液吸收CO2能力的影响。

按上述方法进行核算,在MDEA 质量浓度50%、贫液温度65 ℃、循环量为390 m3/h、其他参数一定的条件下,压力每降1 MPa,富液酸气负荷降低0.016,即每小时MDEA 溶液对CO2吸收量约减少618.71 m3,按原料气含碳量23%考虑,即单列处理能力降低6.46×104m3/d。

根据松南气田开发预测,预计近远期最高产气量将在255×104m3/d 以下,单列脱碳装置处理能力则不应低于130×104m3/d,可推导得出处理系统运行压力不应低于4.9 MPa。因此,将处理系统降压运行阶段运行压力确定为5 MPa。

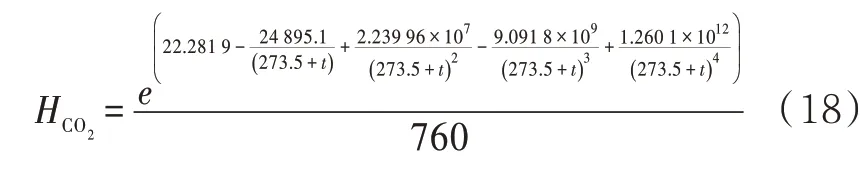

2 仿真建模

使用Aspen HYSYS 软件建立仿真模型,脱碳装置采用DBRamine 流体包进行胺法脱碳工艺模拟[5-6],通过调整MDEA 溶液中活化剂比例来模拟生产中实际使用的MDEA 溶液[7-8]。搭建的仿真模拟流程如图1 所示。

图1 脱碳装置仿真模拟流程Fig.1 Simulation flow of the decarbonization unit

采用现场调研的13 组脱碳装置降压前生产数据对仿真模型进行调整修正,将其中处理量、贫液浓度、贫液循环量、吸收塔运行压力、再生塔运行压力、闪蒸罐运行压力、贫液浓度作为设定参数,以净化气中CO2含量、吸收塔底温度、再生塔底温度、闪蒸气量作为模型准确度对比参数,经过调整校核,使仿真误差控制在5%以内,能够较为准确地模拟脱碳装置运行情况[9]。

在模型校正后,将吸收塔运行压力降至5.1 MPa、原料气压力至5.1 MPa、贫液增压泵压力均降压至5.8 MPa,重新运行仿真模型,开展降压运行后脱碳装置优化研究。

3 降压运行阶段工艺参数优化

3.1 问题分析

(1)优化目标。在降压至5 MPa 运行阶段,在满足处理能力需求,保证产品气质量合格的前提下,使装置运行总能耗最低。

(2)优化变量。包括原料气温度、贫液温度、MDEA 溶液循环量、MDEA 溶液浓度(质量分数)、重沸器温度、闪蒸罐运行压力[10-12]。

(3)约束条件。约束条件包括:①满足松南气田近远期处理能力需求255×104m3/d;②满足净化气含碳量(净化气中CO2所占体积分数)要求,净化气含碳量≤3%;③MDEA 溶液循环量≤390 m3/h。

(4)初始边界条件。单列处理量130×104m3/d;原料气工况条件;原料气组分。

3.2 运行参数敏感性分析

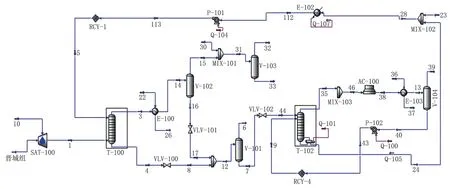

(1)原料气温度。通过仿真计算,在其他参数不变的情况下,将原料气温度从25 ℃提高到45 ℃,分析原料气温度变化对湿净化气中CO2含量、装置运行能耗等的影响。

从图2 中可以看出,随着原料气温度升高,净化气含碳量呈“阶梯状”上升趋势,装置总能耗呈递减趋势,变化幅度较小。原料气温度每升高1 ℃,装置总能耗平均降低0.57%,主要是因为再生能耗随原料气温度升高呈缓慢递减趋势,对贫液泵能耗没有影响。

图2 原料气温度对净化气含碳量和能耗的影响Fig.2 Influence of feed gas temperature on carbon content of purified gas and energy consumption

(2)贫液温度。通过仿真计算,在其他参数不变的情况下,将贫液温度从50 ℃提高到74 ℃,分析贫液温度变化对湿净化气中CO2含量、装置运行能耗等的影响。

从图3 中可以看出,随着原料气温度升高,净化气含碳量呈斜率逐渐增大的上升趋势,装置总能耗呈线性递减趋势,贫液温度每升高1 ℃,装置总能耗平均降低6.17%,其中,再生能耗线性递减,对贫液泵能耗影响较小。

图3 贫液温度对净化气含碳量和能耗的影响Fig.3 Influence of lean solution temperature on carbon content of purified gas and energy consumption

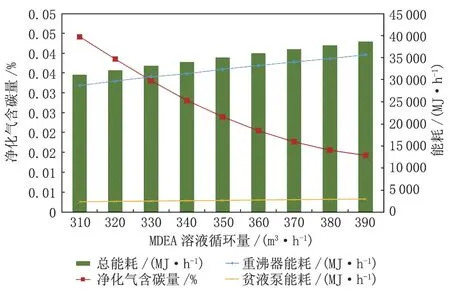

(3)MDEA 溶液循环量。通过仿真计算,在其他参数不变的情况下,将MDEA 溶液循环量从310 m3/h 提高到390 m3/h,分析MDEA 溶液循环量变化对湿净化气含碳量、装置运行能耗等的影响。

图4 MDEA 溶液循环量对净化气含碳量和能耗的影响Fig.4 Influence of the circulation flow of MDEA solution on carbon content of purified gas and energy consumption

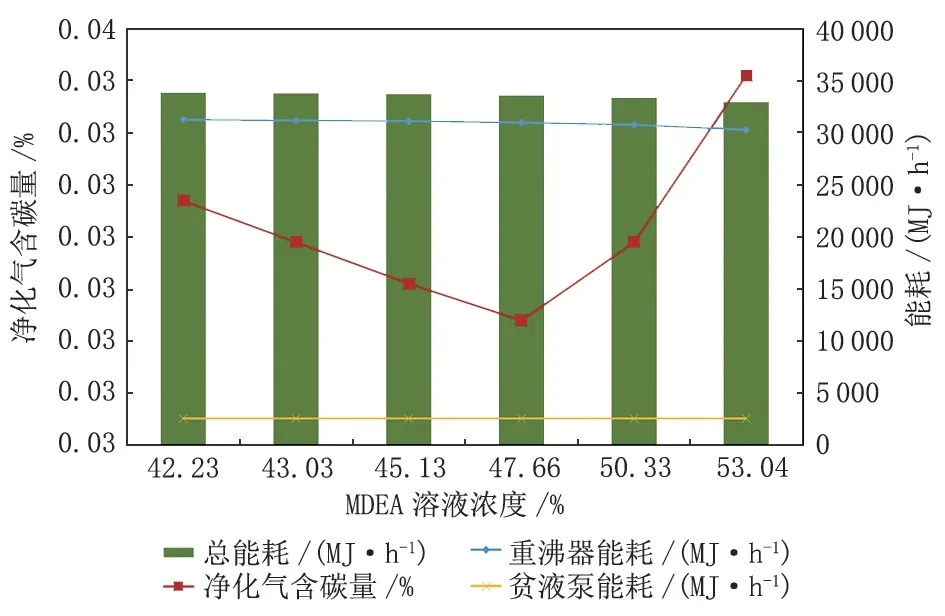

(4)MDEA 溶液浓度。通过仿真计算,在其他参数不变的情况下,将MDEA 溶液浓度从42%(质量分数)提高到53%,分析MDEA 溶液浓度变化对湿净化气中含碳量、装置运行能耗等的影响。

从图5 中可以看出,随着MDEA 溶液浓度增长,净化气含碳量呈先逐渐降低、再逐渐增长的变化趋势,MDEA 溶液浓度约在47.66%时,净化气中二氧化碳含量达到最低点。装置再生能耗、贫液泵能耗基本不随MDEA 溶液质量浓度变化而变化。

图5 MDEA 溶液质量浓度对净化气含碳量和能耗的影响Fig.5 Influence of the mass concentration of MDEA solution on carbon content of purified gas and energy consumption

(5)重沸器控制温度。通过仿真计算,在其他参数不变的情况下,将重沸器温度从78 ℃提高到92 ℃,分析MDEA 溶液浓度变化对湿净化气中CO2含量、装置运行能耗等的影响。

从图6 中可以看出,随着重沸器控制温度提高,净化气中含碳量基本呈斜率缓慢递减的下降趋势,装置总能耗基本呈线性增长趋势,重沸器控制温度每提高1 ℃,装置总能耗平均增长8.41%,其中,再生能耗呈线性增长,对贫液泵能耗影响微小。

图6 重沸器控制温度对净化气含碳量和能耗的影响Fig.6 Influence of re-boiler control temperature on carbon content of purified gas and energy consumption

3.3 工艺参数优化

(1)原料气温度对脱碳效果的影响较小,对能耗影响较小,较为合理的进气温度不宜高于30 ℃。

(2)贫液温度对脱碳效果的影响较大,对能耗也有一定影响,最优控制温度在60 ℃左右。

(3)MDEA 溶液循环量对脱碳效果的影响较大,对能耗也有一定影响,宜控制在370~390 m3/h范围内。

(4)MDEA 溶液浓度对脱碳效果的影响较大,对能耗影响较小,最优MDEA 溶液浓度约47.66%,宜控制在45%~50%之间。

二要通过网络走群众路线,发挥互联网的监督作用。习近平总书记指出,各级领导干部要学会通过网络走群众路线,经常上网看看,潜潜水、聊聊天、发发声,了解群众所思所愿,收集好想法好建议,积极回应网民关切、解疑释惑。善于运用网络了解民意、开展工作,是新形势下领导干部做好工作的基本功。要让互联网成为发扬人民民主、接受人民监督的新渠道。互联网支撑起的网络空间,不仅成为社情民意的集散地,也是政府治理的重要途径,领导干部唯有适时通过互联网倾听民众呼声、做好群众工作、接受群众监督,因势利导,才能跟上发展形势。

(5)重沸器温度对脱碳效果的影响较大,对能耗影响也较大。重沸器温度应根据脱碳装置处理能力要求调整,在脱碳装置处理能力有较大富余时,降低重沸器温度,可以降低装置运行能耗;但当调节其他工艺参数无法满足处理需求时,需提高重沸器运行温度。

(6)根据优化目标,参数优化调整顺序应为:调整MDEA 溶液浓度、降低原料气温度、增大MDEA 溶液循环量、降低贫液温度、调整重沸器控制温度。

4 降压运行实例

松南气田集输处理系统已于2021 年8 月降压至5 MPa 运行,按照参数调整优先级顺序,根据工艺参数优化运行方案,对装置运行参数进行优化调整,脱碳装置能够平稳运行,且处理能力满足原料气处理需求,脱碳装置设备运行能耗降低27%。

使用运行稳定后的生产运行参数再次校核仿真模型准确性,仿真偏差仍在5%以内,能够较为准确地模拟装置实际运行情况。该仿真模型可用于松南气田脱碳装置降压运行阶段多种工况仿真分析及运行方案优化。

处理系统降压后,对处理系统前端的增压集输系统进行相应优化调整,集中增压压缩机排气压力从6.5 MPa 降至5.5 MPa,进气压力从3.5 MPa 降低至3.0 MPa,将自喷生产进站压力高于3 MPa 的单井增压气井切入集中增压,从而取消了15%单井增压点,降低了集输系统的增压成本和管理成本。

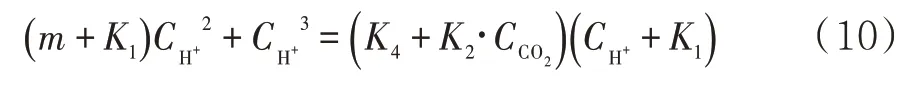

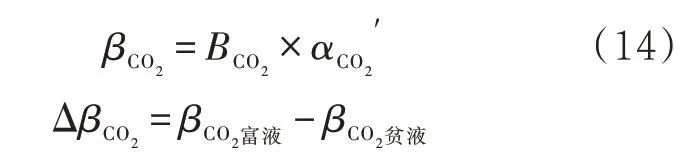

5 降压运行阶段运行分析

松南气田投产至今,各气井CO2含量在不同程度的增长,目前营城组CO2含量25%,登娄库组CO2含量12%。目前分公司正在展开利用CO2提高气藏采收率,实现驱气与埋存相结合的CO2综合利用,原料气中二氧化碳含量也会受此影响有所增长,将进一步考验降压运行阶段脱碳装置的处理效率。基于开发预测原料气量255×104m3/d,为了应对原料气含碳量逐渐增长,将MDEA 溶液浓度、原料气温度调整到最优的前提下,分别对MDEA 溶液循环量、贫液温度、重沸器控制温度进行了优化分析。

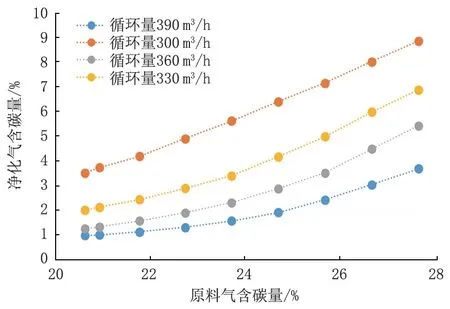

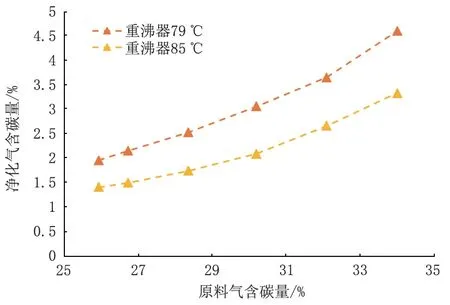

MDEA 溶液浓度48%,将贫液温度控制在60 ℃,重沸器温度控制在79 ℃,只调整MDEA 溶液循环量,在不同原料气含碳量条件下,绘制MDEA 溶液循环量控制图版。从图7 中可以看出,循环量达到最大390 m3/h 时,能处理原料气最高CO2含量为26.3%。

图7 不同原料气含碳量条件下相应MDEA 溶液循环量控制图版Fig.7 Corresponding MDEA solution circulation flow control chart under different carbon content of feed gas

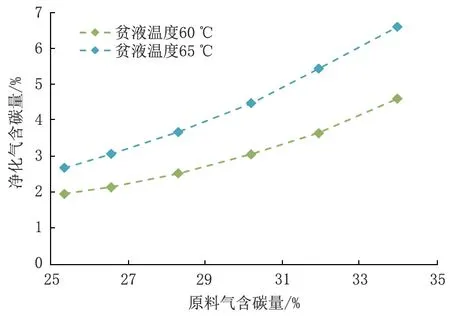

MDEA 溶液浓度48%,将贫液循环量达到最大390 m3/h,重沸器温度控制在79 ℃,只调整贫液温度,在不同原料气含碳量条件下,绘制贫液温度控制图版。从图8中可以看出,贫液温度降低至60 ℃时,能处理原料气最高CO2含量为29.8%。

图8 不同原料气含碳量条件下相应贫液温度控制图版Fig.8 Corresponding lean solution temperature control chart under different carbon content of feed gas

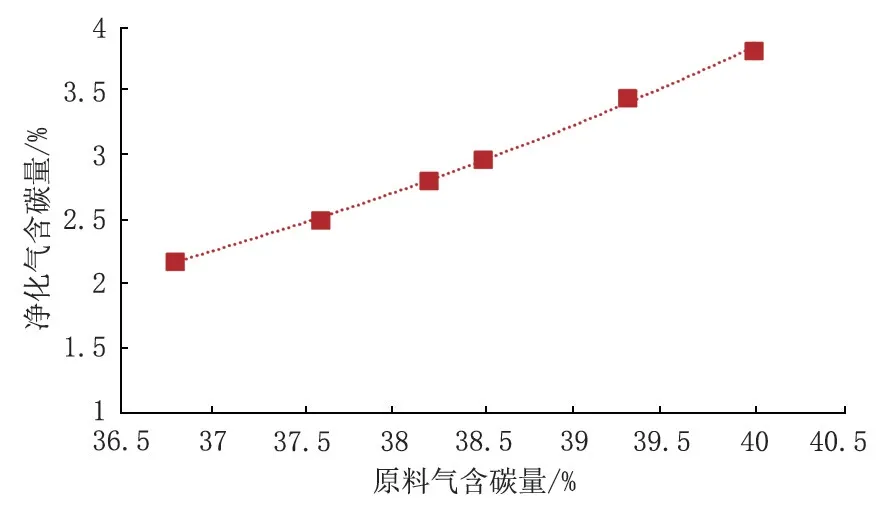

将贫液温度控制在60 ℃、贫液循环量达到最大390 m3/h,MDEA 溶液浓度48%,只调整重沸器控制温度,在不同原料气含碳量条件下,绘制重沸器温度控制图版。从图9 中可以看出,在装置目前重沸器控制温度79 ℃条件下,能处理原料气最高CO2含量为29.8%。将重沸器温度提高到85 ℃条件下,能处理原料气最高CO2含量为31.5%。

图9 不同原料气含碳量条件下相应重沸器温度控制图版Fig.9 Corresponding re-boiler temperature control chart under different carbon content of feed gas

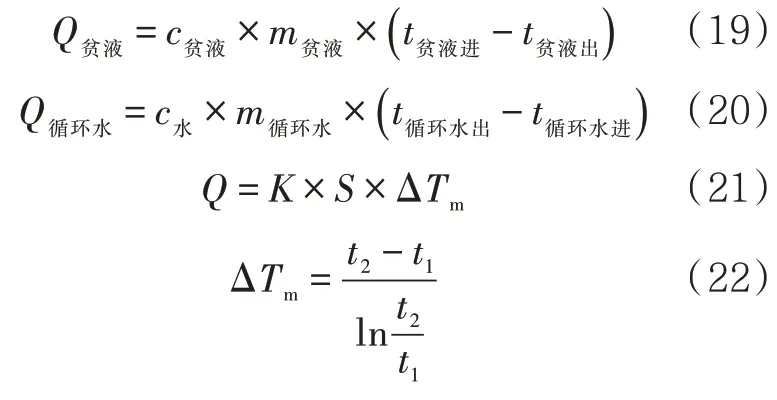

为了应对原料气含碳量进一步增长,则需要提高重沸器温度,提高再生程度。在不超过原设计重沸器控制温度94 ℃的前提下,经仿真校核,现有装置在降压运行阶段,可处理原料气最高CO2含量为38.5%(图10)。

图10 重沸器温度控制在94 ℃条件下处理不同含碳量的原料气脱碳效果曲线Fig.10 Decarbonization effect curve of different carbon content of the feed gas under the condition of the re-boiler temperature below 94 ℃

6 降压运行对主要设备影响分析

6.1 贫液泵

处理装置降压至5 MPa 运行后,贫液循环量控制范围基本不变,但装置运行压力相较于设计操作压力8 MPa 大幅降低。若继续使用原贫液泵,贫液进吸收塔流量控制阀前后压差高达3.4 MPa,超过额定允许压差2.0 MPa 要求,震动较大,不满足降压运行工况要求和安全生产要求。因此在降压运行实施前,已经对贫液泵进行返厂摘级改造,从7 级改为5 级。并为每列脱碳装置新购置贫液增压泵一台,与原有透平泵流程中已建的增压泵串联使用,作为摘级改造后的贫液泵的备用流程。经现场充分论证与调整测试,在符合安全操作规程的前提下,两套MDEA 溶液循环泵能够实现无扰热切换,实现“切泵不停气”,为装置长周期高效运行提供保障,目前运行较平稳,能够满足降压运行要求。

6.2 贫液换热器

降压运行会一定程度上降低脱碳装置的处理能力,根据上述脱碳装置降压运行压力对处理能力的影响分析,保持原料气含碳量以及其他工况条件不变的前提下,降压至5 MPa 运行,能处理的最大原料气量由设计处理能力150×104m3/d 降低至130×104m3/d,贫液换热器目前能够满足处理气量下降压运行阶段的生产需要。但为了应对原料气含碳量上涨、周边新的产能突破等未来不可预见的生产需求,需要优化运行从而充分释放现有脱碳装置的处理能力。

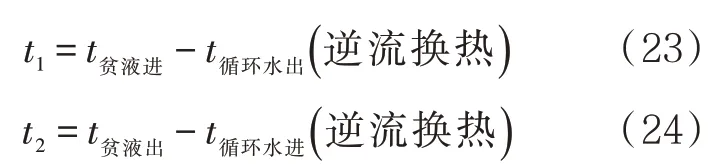

采取降低贫液温度、增大循环量、提高再生温度等工艺参数调整措施均有利于提高MDEA 溶液的脱碳效率。根据最优运行方案,当循环量提高到390 m3/h、再生温度提高到94 ℃时、贫液温度在65 ℃左右时,装置基本达到最大处理能力,为了能够使最优运行方案具有可实施性,需要对该工况条件下的贫液换热器换热能力进行校核。根据换热器计算公式(19)至(22),可推导出在目前换热器面积的基础上,需要进一步扩容1.8 倍,可在需要进一步提高装置处理能力时,通过增压换热板片数目或并联一台贫液换热器实现。

式中:t1、t2分别为换热器两端MDEA 贫液与循环水的温度,℃;Q贫液、Q循环水分别为贫液、循环水换热量,kJ;c贫液、c水分别为MDEA 贫液、水的比热容,kJ/(kg·℃);m贫液、m循环水分别为MDEA贫液和循环水的质量流量,kg/h;t贫液进、t贫液出分别为MDEA 贫液进、出贫液换热器的温度,℃;t循环水进、t循环水出分别为循环水进、出贫液换热器的温度,℃;K为传热系数,W/(m2·℃);S为换热面积,m2;ΔTm为换热器平均换热温差,℃。

6.3 湿净化气重力分离器

处理装置运行压力降压会导致分离器处理能力降低,采用HYSYS 仿真软件对湿净化气重力分离器处理能力进行校核,核算在50 ℃时、5.0 MPa 条件下的最大处理量为150×104m3/d(标况),能够满足目前降压运行生产需求。

7 结论与建议

(1)酸性气田开发中后期,随着气田产量和压力逐渐递减,除了可以通过增压方式释放气井产能以外,还可以通过降低处理系统运行压力来缓解气井压力逐渐降低与集输处理系统高压运行之间的矛盾。建议建立气藏工程一体化预测模型,进行气田开发参数预测,提前确定增压时机、处理系统降压运行时机,整体规划,相互配合,从而充分利用气井自身能量,提高气田采收率,提高气田开发效益。

(2)可以根据酸气负荷计算模型,以理论上分析运行压力降低对脱碳装置处理能力的影响,从而确定降压运行阶段可以满足原料气处理需求的合理运行压力。

(3)通过调整MDEA 溶液中活化剂的比例,使用多组现场生产数据进行模型修正,采用HYSYS仿真软件能够较为准确地模拟脱碳装置的实际运行情况,用于指导现场优化运行。

(4)选取现场运行管理中可操控的运行参数作为优化变量,分析其对脱碳效果和装置能耗的敏感性,并以装置总能耗最低为优化目标,确定各运行参数的优化控制范围。按照对装置总能耗的影响程度从小到大,确定调整优先级排序:应先将MDEA溶液浓度控制在47.66%左右,然后尽可能降低原料气温度,在此基础上根据生产需要,逐渐增大MDEA 溶液循环量、降低贫液温度,若需要进一步提高装置处理能力,再提高重沸器控制温度。

(5)松南气田已经成功实施了处理系统降压至5 MPa 运行,并对增压集输系统进行了相应的优化调整,实现了了减少单井增压点、降低增压集输成本的目的。

(6)降压至5 MPa 运行阶段,按照目前的处理量需求,脱碳装置可处理的极限原料气含碳量为38.5%,若原料气含碳量进一步提高,则处理能力会大幅下降。

(7)为了使处理系统具备降压运行条件,需要对贫液泵进行适当改造,当有进一步提高处理能力需求时,可将贫液换热器进行适当扩容。

(8)随着气田产能进一步降低,将提前研究处理系统进一步降压运行的可行性及优化方案。