油气润滑三维结构ECT传感器电容极板优化设计

2022-03-30宋春良孙启国常宗奎

宋春良,孙启国,常宗奎

(北方工业大学 机械与材料工程学院,北京 100144)

0 引言

油气润滑ECT技术应用于二维结构的电容传感器,其信号采集微弱、轴向分辨率较低[1-2],且有易受噪声影响,信噪比低等问题[3]。因此,三维结构ECT传感器的优化设计近些年倍受关注,如不同平面的电极数[4-5]、电极的角度分布[6]、电极长度[7]、电极排列方式[8]等。目前关于大管径的传感器电容极板优化,国内外学者已做了大量的研究[9-10]。

油气润滑ECT中的油管直径一般在10 mm左右[11],然而对于小管径的电容极板的研究,目前相关的文献报道极少。

若三维结构油气润滑ECT传感器电极层设计较多,则测量周期过长,不满足实时性;若设计较少,则不能很好反映传感器管道内介质轴向分布状态[7]。

针对以上问题,本文基于小管径油气润滑ECT背景,对小管径的ECT三维结构电容极板进行了定量分析。本文设计的三维结构传感器由16个电极组成,分为2层布置在绝缘管道外壁,每层8个极板。

1 ECT系统模型的建立与评价函数的确定

1.1 三维16极板传感器的物理模型的建立

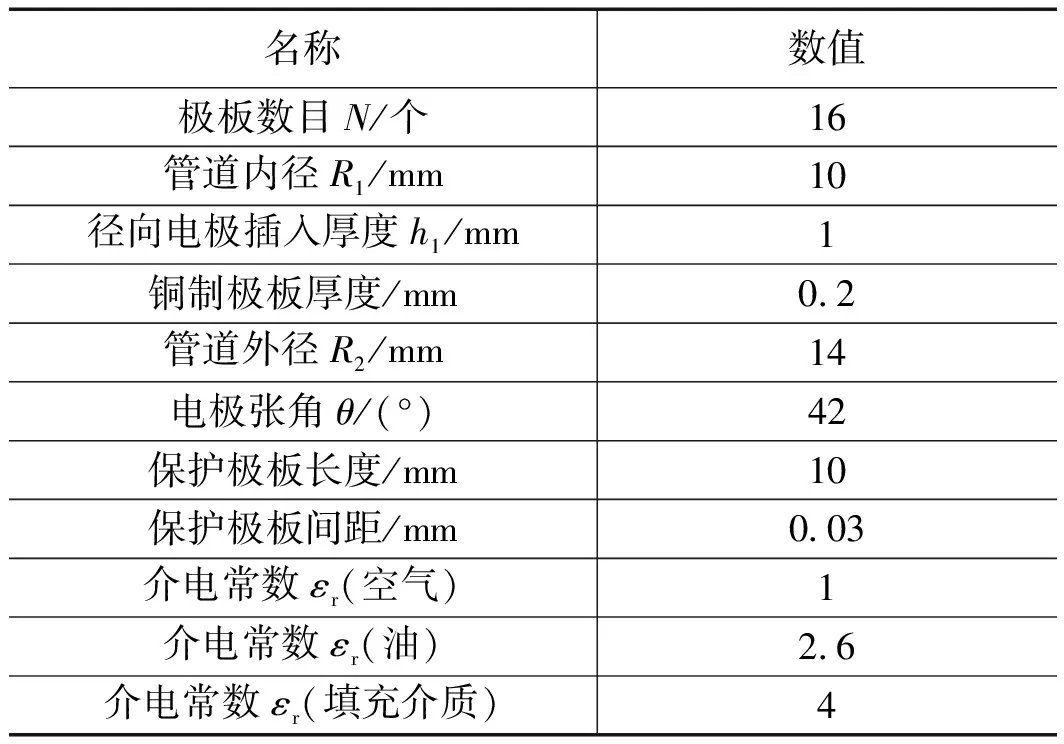

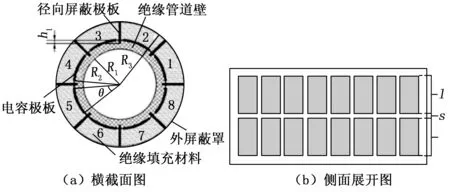

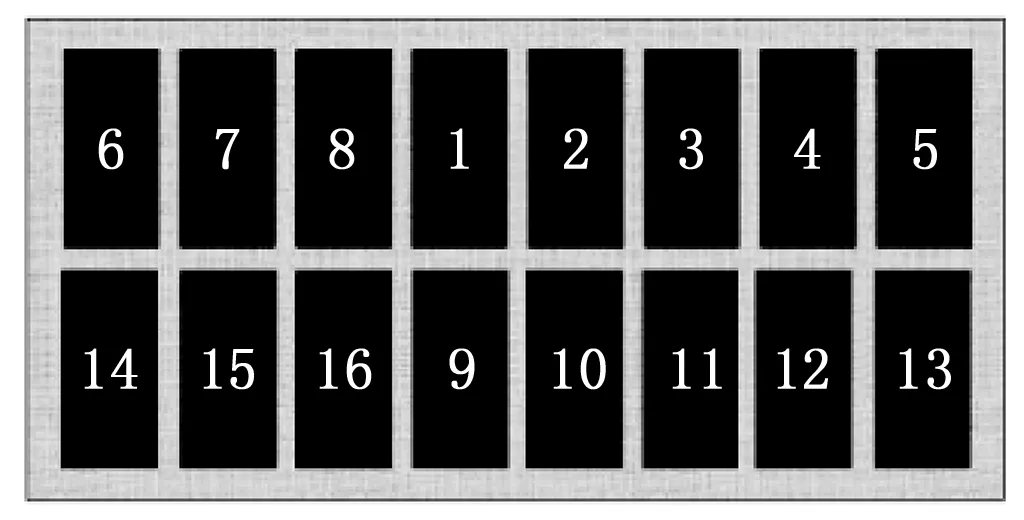

考虑油气润滑ECT传感器小管径的特征,建立了16电极电容传感器的三维物理模型,见图1。传感器相关结构参数如表1所示。ECT传感器截面图如图2所示[12]。传感器电极标号如图3所示。

图1 ECT电容传感器3D物理模型

名称数值极板数目N/个16管道内径R1/mm10径向电极插入厚度h1/mm1铜制极板厚度/mm0.2管道外径R2/mm14电极张角θ/(°)42保护极板长度/mm10保护极板间距/mm0.03介电常数εr(空气)1介电常数εr(油)2.6介电常数εr(填充介质)4

图2 ECT三维传感器结构图

图3 传感器电极标号

1.2 三维16极板传感器的数学模型的建立

为了求解ECT模型的电容值及其灵敏度,对三维模型做以下假设;1)各相介质分布均匀且互不干扰;2)屏蔽罩隔绝外部电场;3)管道内无自由电荷。

根据以上假设,电势分布可以用泊松方程可以表示为[13]:

▽·[ε(x,y,z)▽φ(x,y,z)]=0

(1)

式中,▽′及▽分别为散度及梯度算子,ε(x,y,z)为相对介电常数分布,φ(x,y,z)为三维电势分布。

以16电极传感器为研究对象,若激励电容极板为i,狄里赫利边界条件为:

(2)

式中,k=1,2,...,16且k≠i,V为极板激励电压,Γi为激励极板表面,Γk为检测极板表面,гs为屏蔽罩和径向屏蔽极板表面。

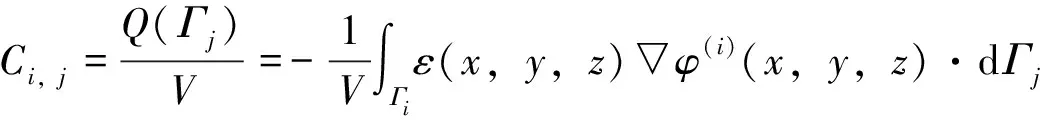

对一端的电容极板i施加电压V,另外一端的电容极板j由于电势差就会产生相应的电荷,根据高斯定理可得极板j的电荷量,则i,j两极板之间的电容可以表示为:

(3)

式中,Q(Γj)为电极j上的感应电荷量,Γj为在极板j周围的封闭区域。

本文定义图像精度系数IAC(image accuracy coefficient),其数学表达式为:

(4)

式中,CORR、IME分别是图像相关系数和图像相对误差[8]。

传感器图像精度系数(IAC)同时涵盖了图像相关系数和图像相对误差的信息,可作为传感器精度的一个重要评价指标。其值越大,电容传感器的精度越高。

2 电容极板的结构参数分析

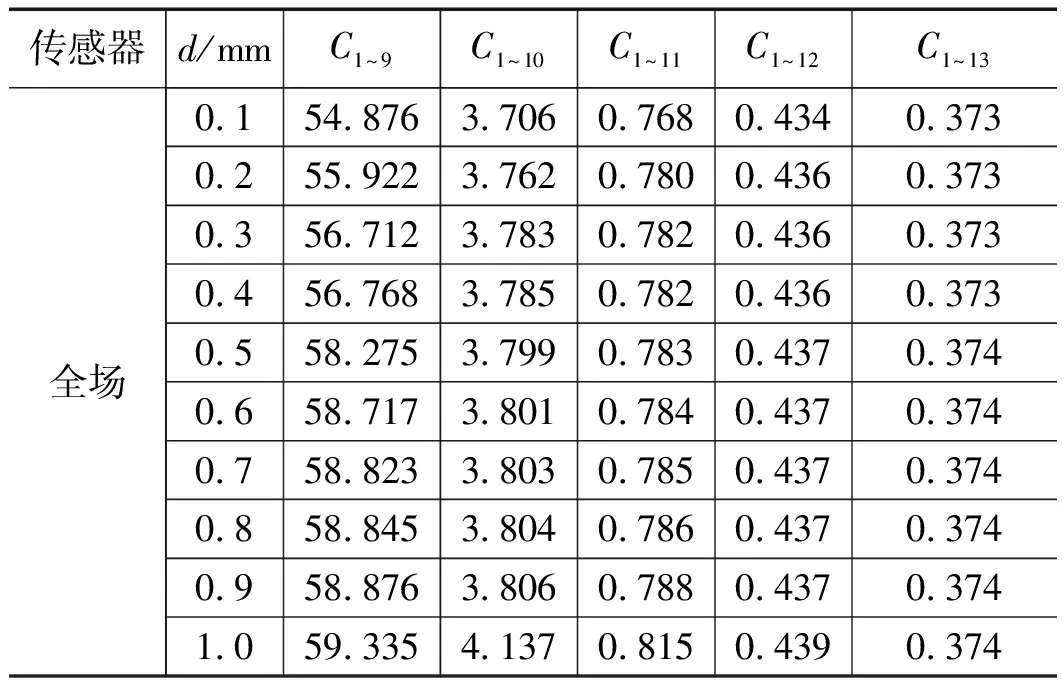

本文对油气润滑小管径传感器电容极板的结构参数展开了研究。因为电容传感器阵列的对称性,选取1~9、1~10、1~11、1~12和1~13的极板对的电容值进行分析,全场表示管内既有油又有空气[14-15]。

由表2可知,极板间隔越小,全场测量电容值越大,数据采集越容易。较长的极板间隔会使三维弱化得到加强,管内油气介电常数分布状态不能很好体现;较小的极板间隔会使电极对的电容动态范围变大,不利于实际检测。

表2 传感器在改变极板间隔后的电容值

fF

由图4可知,IAC随S值的增大呈先上升后下降的趋势。S值为0.8 mm时,IAC取实测最大值1.045。综合考虑,极板间隔的优化参考范围选择为[0.7,0.9]mm。

图4 IAC对比数据

由表3可知,单层电容极板越长,其有效面积增加,管内所包含的介质越多,测量的电容值越大,数据采集越容易。但会出现三维弱化现象,不能很好的反应管道内多相流的分布。单层电容极板越短,其有效面积减少,虽然能很好的反应管内不同相的分布,但测量电容变得较小,这增加了数据采集的难度。

表3 传感器在改变单层极板长度后的电容值

fF

图5 IAC对比数据

由表4可知,电容极板厚度越大,全场测量电容值越大,数据采集越容易。极板厚度影响着传感器对

表4 传感器在改变极板厚度后的电容值

fF

管道内介质变化的敏感程度。极板厚度过小会引起三维弱化效果,不能很好地反映管道内介质分布状态的变化。

由图6可知,IAC随d值的增大呈先上升后下降的趋势。d值为0.3 mm时,IAC取实测最大值1.092 1。综合考虑,极板厚度的优化参考范围选择为[0.2, 0.4]mm。

图6 IAC对比数据

3 电容极板的结构参数优化实验

3.1 传感器评价指标

油气润滑ECT传感器中,由于“软场效应”导致管道内部的灵敏度分布不均匀,即管道外侧靠近电容极板的位置传感器的灵敏度高,而在管道中心传感器的灵敏度相对较低,进而导致重建图像的质量不佳[18]。因此。优化传感器的一个重要指标是让其管道内部具有均匀相等的灵敏度。油气润滑ECT传感器具有16个电极,由于对称性,典型的灵敏度场只有9个,即1~2,1~3,1~4,1~5,1~9,1~10,1~11,1~12,1~13。本文定义灵敏度影响因子P:

老马沉吟着说:“具体的死因还需要进一步的论证,但是经我初步判定,死者有尿中毒引发多个器官并发衰竭的现象。从死者的伤口来看,伤口成因在他死前多天就有了。也就是说,他并不是被割了肾后马上死亡的。但具体的死因,要等市局和省厅的专家共同鉴定才知道。”

(5)

(6)

(7)

(8)

P值越小,表示油气润滑ECT传感器中的灵敏度场分布越均匀。

在油气润滑ECT传感器中,测量电容值的准确性是影响图像重建质量的另一重要指标。在管道内为环状流的情况下,相邻电容极板对间的测量电容值最大,表示为:

(9)

相对电容极板对间的测量电容值最小,表示为:

(10)

本文定义电容跨度比,表示为:

(11)

综上所述,油气润滑ECT传感器的优化设计需要同时考虑灵敏度、图像重建精度和测量电容值这3个方面的指标。因此,本文定义油气润滑ECT传感器的性能优化函数,权值系数都为1,结合公式(4)、(5)和(11)表示为:

(12)

可见,综合优化函数值越小,yCEF油气润滑ECT传感器的性能越好。因此,本文将优化问题转化为求yCEF的最小值。

3.2 正交实验设计

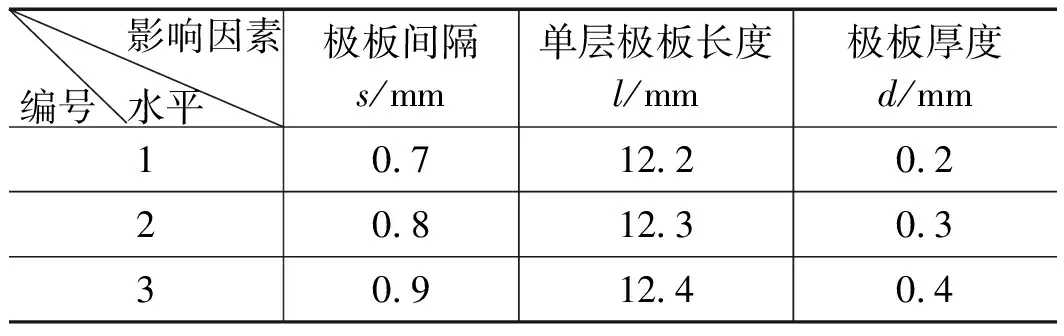

针对上节电容极板结构参数进行分析,获得的优化后参考范围:极板间隔s∈[0.7,0.9]mm、单层极板长度l∈[12.2,12.4]mm、极板厚度d∈[0.2,0.4]mm。其中影响因素及水平如表5所示。

3.3 实验结果分析

根据有限元仿真实验生成13组方案的评价函数yCEF值,见表6。

表5 影响因素及水平

表6 试验方案及仿真结果

根据拟合误差最小的原则利用多种模型拟合了表6的实验数据,获得了拟合分析结果,见表7。

表7 拟合缺陷分析

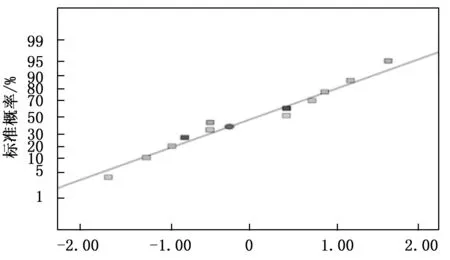

方差分析指标是Prob>F值,Prob>F值越小,拟合效果越好[19]。表7表明二次方程较为精确。用学生化残差图进行检验。

图7 内在学生化残差图

由图7可知,残差点形似直线分布,且点多汇聚于中部,表明拟合效果良好。

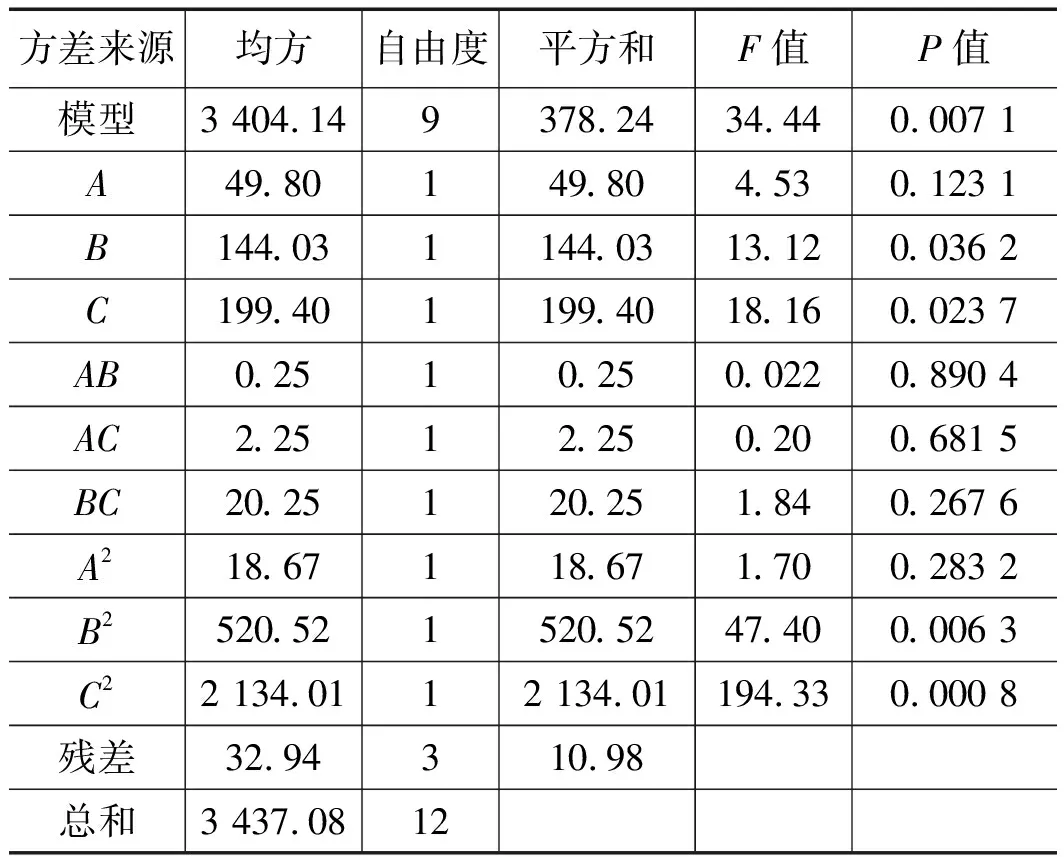

根据表6的数据样本,通过 Design-Expert 8.0软件得到评价函数二次多项式回归模型。

ycef=21.32-2.49A-4.24B-

4.99C-0.25AB+0.75AC+2.25BC-

2.86A2+15.09B2+30.56C2

式中,ycef为评价函数;A为单层极板长度;B为极板间隔;C为极板厚度。

P值越大说明拟合性较差。由表8可知,从极板间隔、单层极板长度、极板厚度对应的P值得知单层极板长度和极板厚度对性能指标影响明显,极板间隔对评价指标影响较小,影响从大到小依次为极板厚度、单层极板长度、极板间隔;P<0.05表明,在回归模型中3个结构参数相互影响显著。

表8 评价函数二次多项式模型的方差分析

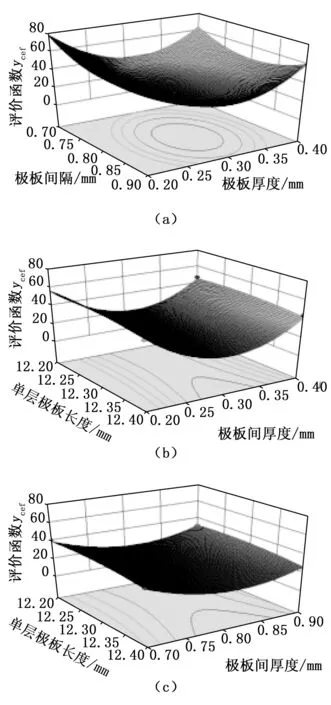

根据回归模型分析结果,利用Design-Expert8.0软件绘制各因素交互效应3D响应曲面图。极板间隔和极板厚度对评价函数的响应曲面如图8(a)所示,极板间隔由0.7 mm升至0.9 mm过程中,极板厚度越大,评价函数yCEF随着极板厚度的增大先减小后增大;当极板间隔由大变小时,评价函数yCEF随着极板厚度的增大先减小后增大。单层极板长度和极板厚度、单层极板长度和极板厚度对评价函数的响应曲面如图8(b)及8(c)所示,单层极板长度由12.4 mm降为12.2 mm过程中,极板厚度越大,评价函数yCEF呈先减小后增大的趋势;当极板厚度由大变小时,评价函数yCEF随着单层极板长度的增大而减小。当极板间隔由小变大时,评价函数yCEF随着单层极板长度的增大而减小。

图8 交互效应响应曲面

将yCEF作为优化指标,运用Design-expert软件推选一个yCEF值最小的结构参数组合,如表9所示。

表9 最佳参数组合

将表9推选参数取整,然后经过有限元仿真分析获取实际的yCEF值,和预测值的相对误差只有7.28%,并且期望值为0.962,表明Design-expert软件确立的评价函数yCEF与各参数之间的数学模型可靠。电容极板的极板间隔为0.85 mm、单层极板长度为12.38 mm、极板厚度为0.30 mm时,传感器性能评价函数取最小值,即得到了比较好的检测灵敏性与较均匀的灵敏度分布。

4 油气润滑ECT传感器优化结构验证

本节采用Matlab软件运行Tikhonov正则化[20]算法程序分别对基准传感器,优化前的传感器和优化后的传感器经过COMSOL软件仿真实验得来的电势值,归一化电容值数据等进行处理,得出图像重建图形,图像相关系数,图像相对误差等信息。

其中基准传感器[21]为本团队之前优化过的ECT传感器,优化前的传感器为参考传感器。Tikhonov正则化重建图像如表10所示,可以看出,优化后传感器得到的重建图像可以减少中间处的伪影。

表10 优化前后重建图形

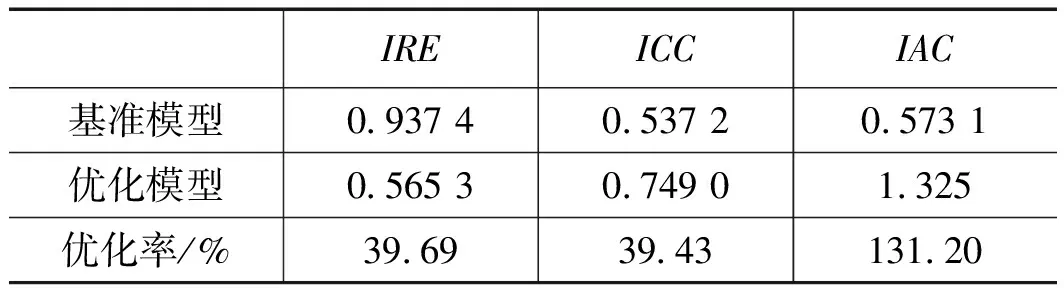

表11 优化前后的优化率

由表11可以看出,基准传感器的图像相关系数平均为0.537 2,优化后传感器的图像相关系数平均为0.749 0,相比基准传感器的图像相关系数平均提高了39.43%;基准传感器的图像相对误差平均为0.937 4,优化后传感器的图像相对误差平均为0.565 3,相比基准传感器的图像相关系数平均提高了39.69%;基准传感器的图像精度系数平均为0.573 1,优化传感器的图像相对误差平均为1.325,相比基准传感器的图像精度系数提高了131.20%。可见,采用优化传感器得到的重建图像质量更高。

5 结束语

1)建立了油气润滑新型十六极板ECT电容传感器的三维结构物理模型和数学模型,以环状流为典型流型,获取了电容值等信息。定义了新的图像精度指标IAC,定量剖析了电容极板各参数对传感器的影响。

2)采用Design-expert对实验数据进行了拟合分析,获得传感器电容极板结构参数与传感器优化函数yCEF之间的数学模型,并明确了各结构参数取值的最优方案,此时电容传感器精度较高。

3)较基准小管径油气润滑ECT系统中电容传感器,优化后的传感器图像相对误差降低了39.69%,图像相关系数提高了39.43%,图像精度系数提高了131.20%。