异型钢胎架在斜面大吨位钢柱吊装中的应用技术

2022-03-30张振礼

张振礼

0 引言

随着时代和建筑材料科学的发展,异形建筑设计为建筑风格和功能需求提供了更好的支撑。近年来钢结构因质量相对较轻,易于构筑复杂结构造型,实现建筑师设计理念被应用于各类异形公共建筑。较传统钢结构形式,异形钢结构建筑为实现其独特造型工程结构形式更为复杂,施工工艺及质量控制难度较大,因此须强化全过程施工工艺分析,优选安装方案,多举措强化过程施工质量控制。

1 工程概况

景德镇绿地陶瓷文化旅游城项目位于景德镇市昌南扩展区,其中艺术中心展馆为全钢框架结构,总用钢量约4 327t,单体建筑面积约9 928m。建筑整体呈碗形发散状,结构外侧斜面与自然水平面呈50°夹角,底部直径约50m,顶部直径约100m,共5 层。

钢结构外侧12 根大吨位斜钢柱,单根重量为23.2t。吊装过程控制拼接精准度及确保焊接施工时钢柱的稳定性是斜面钢柱施工质量控制重难点。

2 方案设计

为保证钢结构斜面钢柱吊装质量,经方案设计拟采用12个长方形格构式胎膜架作为斜柱支撑(如图1 所示)。

图1 钢结构斜面钢柱胎膜架示意图

在结构大底板施工完成后,现场配备两台150t 履带吊先将内侧竖直段钢柱吊装固定就位,按施工顺序外侧斜面钢柱的钢胎膜架放线定位焊接固定,分层分段进行斜面钢柱吊装焊接及相应连接钢梁的安装施工,最后分段拆除胎膜架。

3 斜面钢柱施工模拟分析

施工过程模拟采用有限元软件Midas Gen 进行计算分析,钢结构安装过程模拟,模拟分析所涉及的荷载工况包括3 种类型,主要考虑恒载(D)、温度荷载[升温荷载T(+)、降温荷载T(-)]、风荷载(X 向风荷载Wx、Y 向风荷载Wy)等作为设计荷载依据。

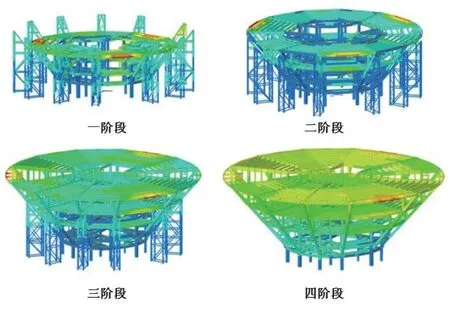

确保各施工阶段下结构的承载力、变形、整体稳定等性能的安全可靠,并依据过程模拟计算设计验算支撑胎架。施工步骤如下:

(1)第一阶段:第一节斜柱及对应钢梁框架安装。完成时最大变形矢量和约为2mm;最大组合应力约为29MPa <215 MPa(支撑胎架采用Q235 钢材),满足要求。屈曲模态,最小一阶屈曲因子为19.26。

(2)第二阶段:第二节斜柱及对应钢梁框架安装。完成时最大变形矢量和约为7mm;最大组合应力约为64MPa <215 MPa(支撑胎架采用Q235 钢材),满足要求。屈曲模态,最小一阶屈曲因子为18。

(3)第三阶段:第三节斜柱及对应钢梁框架安装。完成时最大变形矢量和约为10mm;最大组合应力约为95MPa <215 MPa(支撑胎架采用Q235 钢材),满足要求。屈曲模态,最小一阶屈曲因子为18.28。

(4)第四阶段:胎架同步卸载。完成时最大变形矢量和约为15mm,X 向8mm,Y 向3mm,Z 向13mm;最大组合应力约为90MPa <215 MPa,满足要求。屈曲模态,最小一阶屈曲因子为75.05。

四阶段结构组合变形分析如图2 所示。

图2 四阶段结构组合变形分析

从施工模拟分析结果中提取各个支撑点最不利荷载,对临时支撑胎架进行设计与验算。计算结果显示:胎架最大组合应力约为147MPa <215 MPa,顶端最大变形矢量和约为12mm,屈曲模态,最小一阶屈曲因子为23.7,胎架杆件最大应力比0.48,满足强度要求。胎架强度验算,未考虑缆风绳等措施。

通过分析可知在方案设计工况下,温度荷载和风荷载对钢结构的施工影响不大,施工作业结束后,钢构件的应力比在0~0.27之间,应力及变形总体水平较小。但现场作业时仍要重视对结构进行必要的临时加固处理,降低环境不利因素对施工的影响。

4 关键施工技术

4.1 测量放线

根据场内基础底板施工阶段控制桩位将三级控制网布设到圆心点和内圈钢柱中心点,做好测点保护,后续每段钢柱吊装固定进行测距复核,确保内圈钢柱垂直度和角度偏差在规范允许范围内。

4.2 吊装施工顺序

首先进行中间垂直区域钢结构安装,钢柱分三段运至施工现场,自下向上逐层进行钢结构框架安装[3]。然后搭设支撑胎架,进行外圈倾斜钢结构吊装,斜柱对应分三段逐层吊装,每吊装一根斜柱,完成对应钢梁安装,及时形成临时稳定体系。最后钢结构胎架卸载,支撑拆除。

4.3 胎架加固

为确保斜面钢柱结构受力稳定,沿斜面每根钢柱下方布置一组胎膜架,钢柱及胎膜架安装均采用对称安装方式,尽可能地减少主体结构所受到的斜向倾覆力。

胎架采用钢管做成长方形格构,格构平面尺寸为2.5m×6.713m,格构柱主支Φ609×16mm,长度方向横杆及斜杆均为Φ299×8mm,宽度方向横杆及斜杆均为Φ159×6mm,材质Q235B;胎架顶部采用HW400×400×13×21mm 钢梁,作为支撑点,材质Q345B;胎架底部垫支路基箱,焊接固定在路基箱上。钢结构胎架安装施工实景如图3 所示。

图3 钢结构胎架安装施工实景

4.4 胎架卸载

通过对卸载点的支撑反力、位移变化和结构构件内力变化进行计算分析,选取对结构主要构件内力、变形产生较小影响和支撑胎架承载能力要求相对较低的卸载方案。所选取的卸载方案的每次卸载量需要依据计算结构卸载前后的变形量进行确定,以保证卸载过程中结构稳定安全,其位形变化和应力应变满足设计要求。

本项考虑支撑点同步卸载。由于各个卸载点变形量不同,根据各卸载点的变形量,对卸载量进行分解,采用逐级分步卸载的方式进行卸载。通过切割桁架下支撑的HW400×400×13×21mm型钢,逐次切割,每次割除与10mm 高度,逐步缓慢下降,使屋盖结构最终脱离支撑系统,达到自身承重。

5 注意事项

(1)钢柱起吊前应横放在枕木上,柱脚板位置垫好模板或方木,起吊时,不得使柱的底端在地面上有拖拉现象。

(2)钢柱起吊时必须边起钩、边转臂使钢柱垂直离地。

(3)斜柱吊装180°直线对称位置同步施工,避免斜柱安装时出现单侧水平拉力过大导致内圈钢柱变形情况的发生。钢胎架后期拆除也按安装时顺序对称依次拆除,确保钢结构整体受力均衡稳定。

(4)高强螺栓的初拧和终拧,都要按照紧固顺序进行,从螺栓群中央开始,依次由里向外、由中间向两边对称进行,逐个拧紧。

(5)原试验用的电测轴力计、油压轴力计、电阻应变仪、扭矩扳手等计量器具,应在试验前进行标定,其误差不得超过2%。

(6)每根钢柱吊装固定过程中用经纬仪对垂直度进行校正,偏差调整完成再进行焊接固定。

6 结语

碗状斜面钢柱采用组合钢胎膜架支撑技术从深化设计方案、施工模拟计算分析、三维建模、测量放线、现场安装及拆除、检验试验等方面严格按规范进行控制,保证现场安全、有序的施工作业,解决了斜面钢柱吊装时稳定支撑的难题,且占用施工场地较小,显著缩短工程施工总工期,可为后续其他类似钢结构工程斜面钢柱施工提供很好的借鉴价值。