一种可自动检测宏观缺陷的AOI设备设计探究

2022-03-29毛继禹薛凤明刘滋旺

毛继禹,曹 斌,薛凤明,刘滋旺,徐 铮

(北京京东方显示技术有限公司,北京 100176)

1 现有检测方面存在的问题

目前,CF基板微观缺陷的在线监控和检出主要依靠AOI设备检出,AOI设备通过数量巨大的Line CCD对基板进行拍照,然后AOI PC通过生成的灰度图像依据五点比对法对基板各点的灰阶值进行对比,检出微观缺陷。利用五点对比法进行微观缺陷的检查,自动化程度高,准确率高。

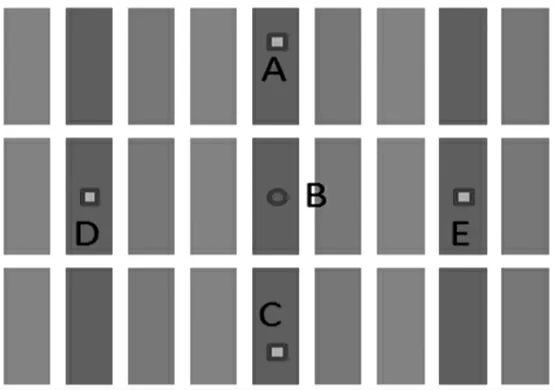

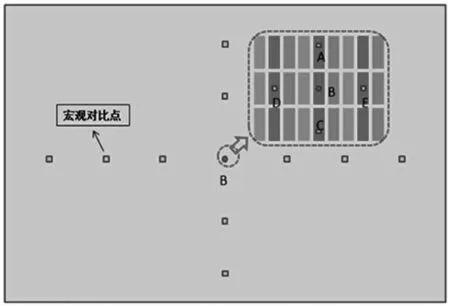

五点比对法原理如图1所示。

图1 五点比对法原理图

需要确认的点B灰度值为b,按照Recipe设定选取周围等距离的4个点:A、C、D、E。

灰度值也分别为a、c、d、e。对这5个点的灰度值进行排序,如果a>b>c>d>e,那么C点就是中间值点。Repice设定的阈值为X,那么如果|c-b|≥X,B点确定为缺陷点。

目前五点比对法只能针对微观缺陷,无法应用于宏观缺陷的检出。

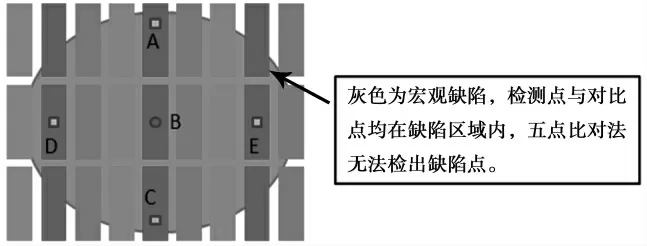

如图2所示,当缺陷为宏观缺陷时,面积较大,部分区域所检测5个点均在宏观缺陷范围内,无法实现缺陷检出,因此AOI目前无法检测宏观缺陷。

图2 五点比对法实用图

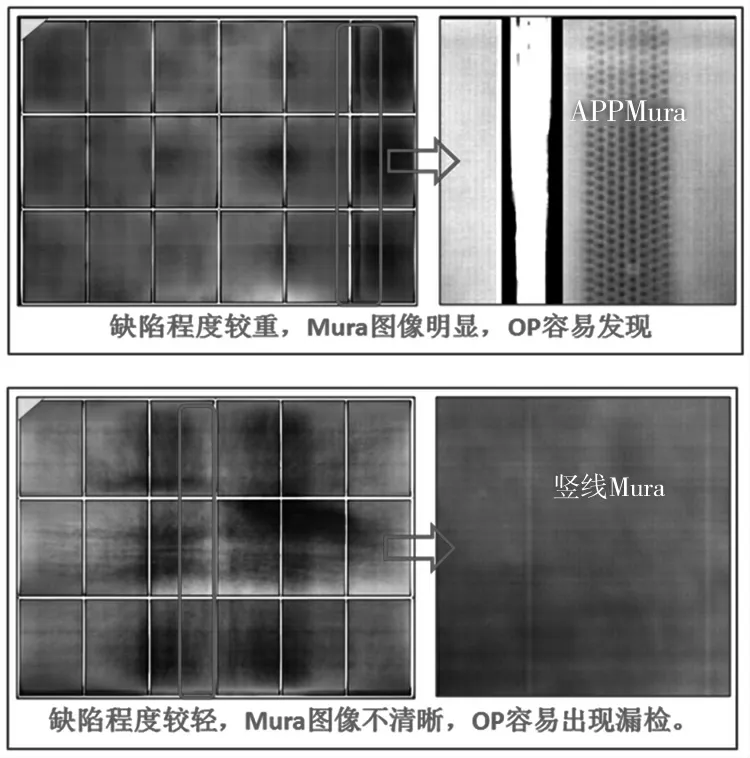

目前CF宏观缺陷的检出,均依靠Mura设备,Mura设备主要依靠CCD生成精度较低的灰度图像,由OP人眼进行检测,这种宏观检测方法自动化低,依靠人眼,准确率的稳定性也很难保证。如图3所示。

图3 Mura设备图像

目前CF工程对于宏观品质的在线监控和检出体系自动化程度较低,过分依赖于作业员对于基板的判定,还有Mura机图像精度的问题与操作员的不稳定性,导致宏观品质监控的准确性较低,很容易出现大量的漏检和误检。

2 新型AOI设备设计

2.1 硬件方面

较目前AOI设备,CCD数量完全满足要求,但由于添加3个重要算法,因此硬件上增加2个数据处理PC,在不影响Tact Time的前提下准确的对宏观缺陷和微观缺陷进行检测。

2.2 算法方面

要使AOI设备具有准确检出宏观缺陷的能力,需要在检测算法上进行添加和优化:

(1)添加“新五点比对法”算法

在检出微观缺陷的前提下,能够准确地检出宏观缺陷,并能够准确区分出微观缺陷和宏观缺陷,不会因为算法冲突导致缺陷漏检。

(2)添加“宏观灰度比较缺陷”算法

辅助“新五点比对法”,粗线条的检出宏观缺陷,并进行对比。

(3)添加“大面积微观缺陷集合”算法

检出大量的临近并类似的微观缺陷时,将其判定为宏观缺陷。

3 新型AOI缺陷检出算法添加

3.1 “新五点比对法”的算法原理

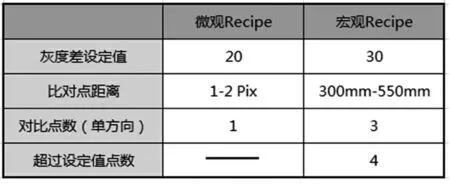

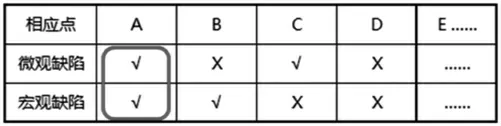

(1)首先对微观与宏观缺陷检出的Recipe进行设定。如图4所示。

图4 Recipe设定图

(2)对某一点B进行微观品质的确认,按照微观Recipe设定,选取微观范围内等距离的4个点(单方向各1点):A、C、D、E。根据“微观灰度差设定值”确定此点是否为微观缺陷点。

(3)通过新算法继续对点B进行宏观品质的确认,按照“比对点距离”以及“对比点数”的设定算法计算选取的参考点同点B的灰度差,确认超过“灰度差设定值”的点的数量是否也超过了“设定值的点数”,以此来确认此点是否为宏观缺陷点。如图5所示。

图5 五点比对法示意图

(4)此算法的另一核心是如何准确的区分检出的宏观缺陷和微观缺陷。如图6所示。

图6 缺陷检出示意图

A点既被微观缺陷检出,也被宏观缺陷检出,如何区分呢?

新算法会对2种缺陷均检出的点进行如图7所示的计算。

图7 缺陷详细数据图

根据recipe设定,计算出此点直径范围内的其他点平均灰度值S1,此点的灰度值与S1的差值同Recipe设定的“灰度差值”进行比较,如大于,便是宏观缺陷;如小于,便为微观缺陷。

以上便是“新五点比对法”的原理介绍。

3.2 “宏观灰度比较缺陷”的算法原理

此算法的目的为辅助“新五点比对法”,粗线条的检出宏观缺陷,并进行对比。

由于“新五点比对法”计算量巨大,如产线出货要求量大,可采用此算法来检出宏观缺陷。

原理:各点与“膜面平均灰度值”进行对比,如超过设定值,确认此点为缺陷点。

膜面平均灰度值:Panel内的平均灰度值

对应算法→取一个Panel的中心点a1以及周围四点a2、a3、a4、a5,算出此五点的平均灰度,作为此Panel的灰度值A1,同理计算出其他Panel的平均灰度值A2、A3、A4、A5、A6……

膜面平均灰度值=各个Panel的灰度值之和(A1+A2+A3+A4+A5……)/Panel数量

此算法只针对宏观缺陷检出,辅助“新五点比对法”。

3.3 “大面积微观缺陷集合”算法原理

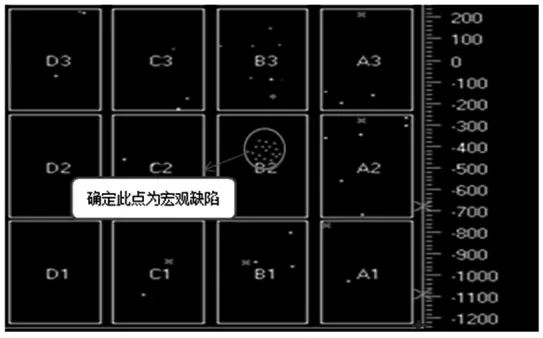

检出大量的临近并类似的微观缺陷时,将其判定为宏观缺陷。如图8所示。

图8 AOI检出图

Recipe设定,当计算出一定面积内的缺陷点数达到一定数量,且缺陷点的灰度值在一定范围内时,那么这些微观缺陷点就被集合为一个宏观缺陷。此算法辅助“新五点比对法”,使得宏观缺陷的检出更加准确。

4 新型AOI检测的具体实施过程

(1)基板进入AOI设备,CCD对其进行拍照扫描。

(2)根据高精度图片,利用“五点比对法”对基板各点进行微观缺陷的确认。

(3)利用“新五点比对法”的算法,对基板的各点进行宏观缺陷的确认。

(4)利用“新五点比对法”的算法,计算那些既被宏观也被微观检出的缺陷,确认其为哪种缺陷。

(5)利用“大面积微观缺陷集合”算法,检出大量的临近并类似的微观缺陷,将其判定为宏观缺陷。此时宏观缺陷与微观缺陷均得到了准确的检出。

(6)如工厂出货量要求较大,也可利用“宏观灰度比较缺陷”算法进行宏观缺陷的检出,此算法用时较短,但同“新五点比对法”的算法相比,精度较低。

(7)基板缺陷全部检出,排出AOI设备,这个宏观微观缺陷检出工序结束。

5 结论

本文作者提出一种可检测宏观缺陷的AOI设备的设计,核心是以AOI五点比对法为基础,对其进行算法上的优化和添加,并在硬件上添加数据处理PC,使得AOI同时具有准确检出宏观缺陷的能力,避免了之前宏观缺陷完全靠作业人员肉眼观测的方式,使得宏观检测自动化程度大幅度提高,结果准确稳定,不受各种人为因素影响,并且整体不影响Tact Time。本论文对于提高工厂宏观品质检测的自动化程度及准确率都具有较为重要的意义和探究价值,可平行展开推广。