浅冷油吸收技术在炼厂干气预精制装置的流程比选及工业应用

2022-03-29张家镖刘智信李军业孙守华

张家镖,刘智信,李军业,孙守华

(1.中化集团 泉州石化有限公司,福建 泉州 362103;2.中国石化 北京化工研究院,北京 100013)

炼厂干气(包括催化裂化(FCC)干气和变压吸附(PSA)解吸气)富含氢气、C1~3等轻烃资源,是一种重要的石油化工资源[1]。对于传统炼厂,炼厂干气主要作为燃料气。近年来,各企业陆续实施炼厂干气综合利用项目、直接合成化工品及燃料油、PSA 解吸气作为乙烯原料、回收氢气作为制氢原料等项目[2-3]。随着大型炼化一体化项目推进,从炼厂干气中回收C2组分作为乙烯原料,逐渐成为各炼化企业提质增效的重要手段之一,不仅可提高企业的竞争力,也可缓和乙烯的供求矛盾。从炼厂干气中回收C2组分的方法主要有深冷分离法、PSA 法、水合物分离法、油吸收法、膜分离等[4-11]。

本工作采用中国石化北京化工研究院自主研发的浅冷油吸收技术对炼厂干气预精制,工艺核心是利用气体混合物中各组分在液体吸收剂中溶解度不同,将气体混合物中溶解度大的组分部分吸收溶解于吸收剂中而得到分离。并介绍了该技术在国内某炼化公司0.56 Mt/a 炼厂干气预精制装置的流程比选及工业应用情况,进一步探讨浅冷油吸收技术的适用性。

1 工艺流程比选及装置概况

1.1 工艺流程比选

炼厂干气预精制装置原料主要来自上游装置产生的FCC 干气和PSA 解吸气。FCC 干气和PSA 解吸气物料性质相差较大,FCC 干气中含有10%~20%(φ)的乙烯,PSA 解吸气中含有10%~20%(φ)的乙烷、几乎不含乙烯。将所有原料混合后回收得到C2提浓气,其中乙烯含量较低,乙烷含量较高,将C2提浓气送至下游乙烯装置分离单元,C2提浓气中的乙烷组分将经过分离单元的压缩机、冷区、热区分离后再返回裂解炉,占用乙烯装置大量能耗。为降低下游乙烯装置能耗,需在干气预精制装置内将乙烯和乙烷分开,分别得到富乙烯气和富乙烷气两股产品,富乙烯气送往乙烯装置的分离单元,富乙烷气送往乙烯装置的裂解炉作原料。

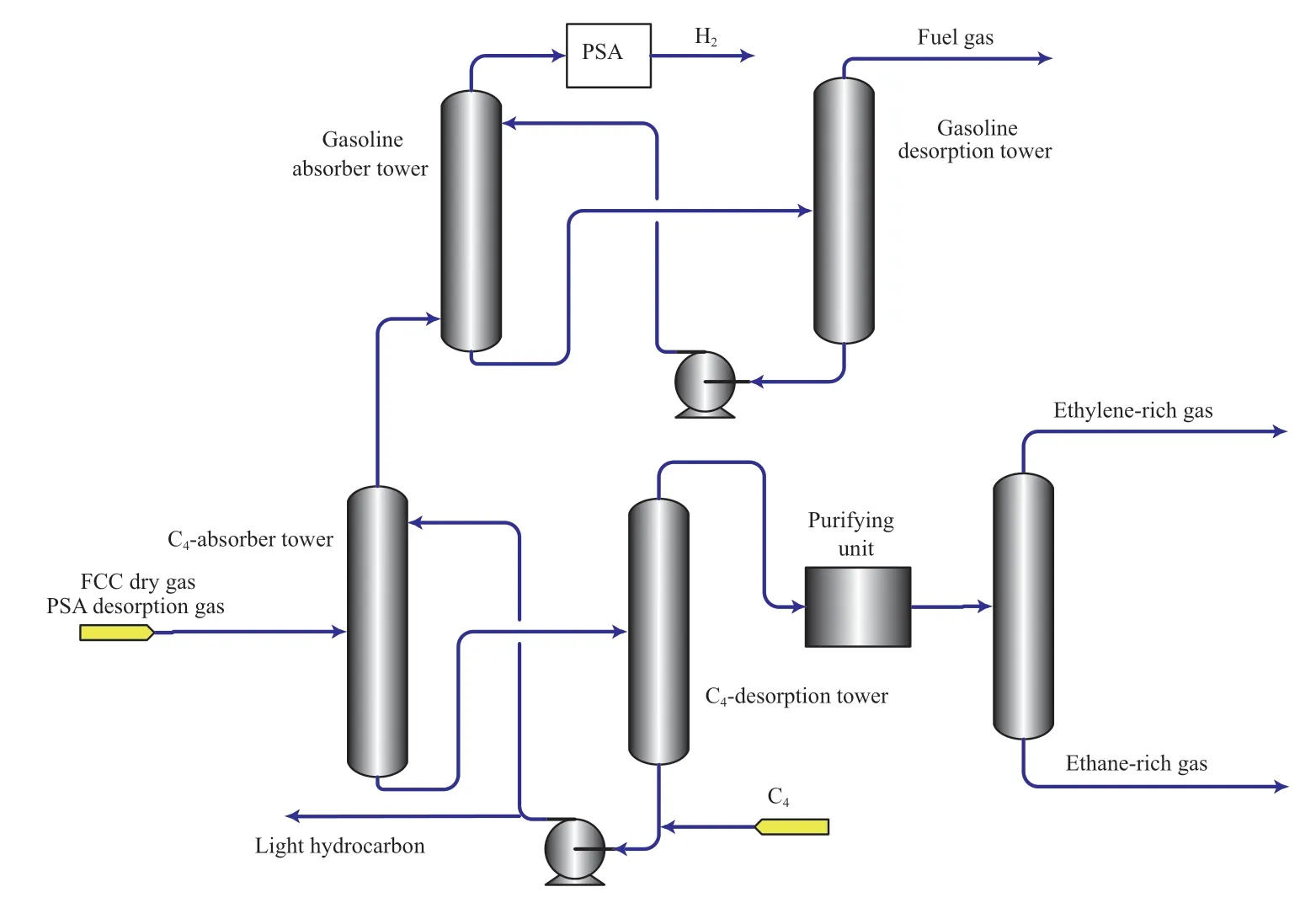

1.1.1 “一条长线”流程

将FCC 干气与PSA 解吸气混合后回收,得到C2提浓气后再进行乙烯与乙烷的分离,得到富乙烯气和富乙烷气产品。此流程的特点是富乙烯气和富乙烷气产品均经过精制系统,产品品质高,称为“一条长线”流程,见图1。由图1 可知,FCC 干气与PSA 解吸气混合后进入压缩机,升压后进入C4吸收塔,塔顶引入C4吸收剂,吸收干气中的组分,进入C4解吸塔,C4解吸塔塔顶得到以C2,C3为主的C2提浓气。C2提浓气进入精制单元,经过脱氧反应器、脱碳系统、干燥器后进入预分塔,预分塔塔顶得到富乙烯气产品送往乙烯装置分离单元,预分塔塔釜得到富乙烷气产品送往乙烯装置裂解炉。预分塔采用低温操作,塔顶采用丙烯冷剂。装置内设置丙烯制冷机组,为系统提供丙烯冷剂。

图1 “一条长线”流程Fig.1 “One-single-line”flow diagram.

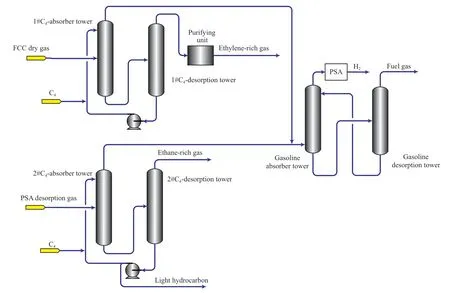

1.1.2 “两头一尾”流程

将FCC 干气和PSA 解吸气分别采用浅冷油吸收系统进行回收,再共用汽油吸收系统回收C4,分别得到富乙烯气和富乙烷气产品。此流程的特点是从源头上将乙烯、乙烷分开进行回收,称为“两头一尾”流程,见图2。由图2 可知,FCC 干气经压缩机升压后进入1#C4吸收塔,C4吸收剂从塔顶进入,将所吸收的组分送入1#C4解吸塔,1#C4解吸塔顶得到的C2提浓气经过脱氧反应器、脱碳系统等净化后得到富乙烯气产品,送至乙烯装置的分离单元。PSA 解吸气经压缩机升压后进入2#C4吸收塔,经过吸收、解吸,在2#C4解吸塔塔顶得到富乙烷气,经脱碳系统后送往下游乙烯装置裂解炉。

图2 “两头一尾”流程Fig.2 “Two-heads one-tail”flow diagram.

1.2 装置概况

本工作采用国内某炼化公司0.56 Mt/a 炼厂干气预精制装置,工程设计采用“两头一尾”流程。主要由饱和干气吸收单元、不饱和干气吸收单元、汽油吸收单元、PSA 氢提纯单元以及溴化锂制冷单元等组成。不饱和干气吸收单元原料主要是FCC 干气,FCC 干气经过压缩、浅冷油吸收及解吸后,得到的富乙烯气进入精制部分(脱除O2、NOx、大部分CO2、有机硫等杂质),精制后的富乙烯气送至乙烯装置碱洗塔。饱和干气吸收单元原料主要由PSA 解吸气(1#PSA 解吸气和2#PSA 解吸气)组成,PSA 解吸气经过压缩、浅冷油吸收及解吸后,得到的富乙烷气产品脱除大部分CO2后,送至乙烯裂解装置裂解炉。两个油吸收单元的甲烷氢夹带少量C4吸收剂进入汽油吸收塔,采用抽余油回收C4后返回至C4吸收塔,汽油吸收塔顶部的粗氢气送往PSA 氢提纯单元得到氢气产品,送至氢气管网。

装置技术特点为:1)采用浅冷(10~15 ℃)油吸收技术脱除干气中甲烷、氢等组分,得到的富乙烷气和富乙烯气分别送往乙烯装置裂解炉及碱洗塔,产品气中甲烷、氢气、氮气总含量小于9%(φ),可有效降低乙烯装置能耗;2)采用中国石化北京化工研究院自主研发的脱氧催化剂,同时脱除C2提浓气中的O2,NOx杂质;3)以液化石油气为吸收剂,回收干气中C2,C3组分;再以芳烃抽余油为再吸收剂,回收吸收尾气中夹带的C3,C4等组分;4)利用炼厂富余的低温热,通过溴化锂吸收式制冷提供7 ℃冷量,节能效果显著。

1.3 工业应用

2021 年5 月,对上述装置在运行期间的原料干气组成、操作参数、产品组成、以及物料平衡等进行了工业应用标定,装置负荷为设计负荷的92.26%。

装置物料平衡计算中产品收率按式(1)计算。

式中,Y为收率,%;Fi为物流流量,t/h;FT为总流量,t/h。

2 结果与讨论

2.1 工艺流程比选结果

从设备种类、投资、三剂耗量、综合能耗、产品指标等各方面对“一条长线”和“两头一尾”两种流程进行比较。采用“一条长线”流程时装置投资略高,主要有两方面原因:一是预分塔为低温塔,设备材质为低温碳钢,材质优异、投资较高;二是精制流程需对所有的C2提浓气进行精制,处理量大,各种精制剂用量大、投资高。采用“一条长线”流程的能耗要远高于“两头一尾”流程,主要是因为FCC 干气与PSA 解吸气混合后,原料干气中的乙烯含量降低,要保证和“两头一尾”流程达到同样的乙烯回收率,需采用大量的吸收剂,能耗较高;而且预分塔操作温度低,塔顶采用-40 ℃的丙烯冷剂,消耗大量能耗。“一条长线”流程得到的产品品质更好,富乙烯气中乙烯含量更高、富乙烷气中乙烷含量更高。“一条长线”流程比“两头一尾”流程多回收乙烷444.92 kg/h,但每吨干气能耗(标油)增加54 kg。按照操作费用:能耗(标油)约为3 元/kg、富乙烯气、富乙烷气与干气的价差按照2 000 元/t 核算,“一条长线”流程比“两头一尾”流程收益多837.76 元/h,但操作费用却多花费10 742.22 元/h。综上所述,虽然“一条长线”流程得到的产品品质更优,但需要付出更高的投资和更大的能耗作为代价。针对现有原料干气组成和流程,“两头一尾”流程经济性更好,因此本工作干气预精制装置采用此流程。

2.2 工业应用结果

2.2.1 原料干气组成

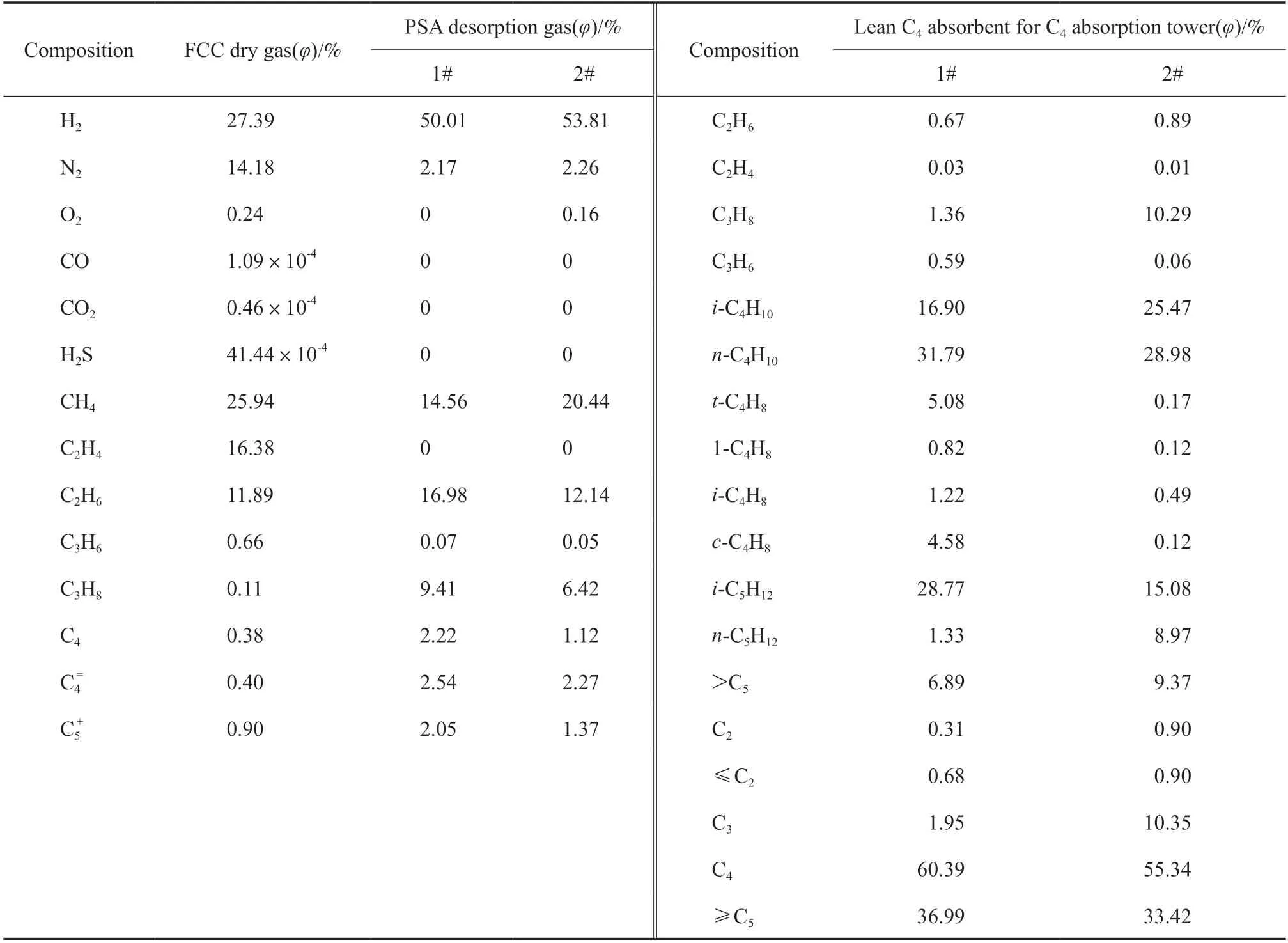

不饱和吸收单元原料主要是FCC 干气,饱和吸收单元原料主要是1#PSA 解吸气和2#PSA 解吸气。表1 为原料干气组成及C4吸收塔的贫C4吸收剂进料组成。

表1 原料干气组成及C4 吸收塔的贫C4 吸收剂进料组成Table 1 The dry gas composition of the raw material and the feed composition of the lean C4 absorbent of the C4 absorption tower

2.2.2 设备操作参数

表2 为主要设备操作参数。结合表1 和表2可知,1#和2#C4解吸塔塔底温度分别为133.21,133.58 ℃,因为1#和2#C4吸收塔的贫C4吸收剂进料期间间歇操作,且组成整体偏重,其中1#C4吸收塔的贫C4吸收剂中C5组分含量为36.99%(φ);2#C4吸收塔的贫C4吸收剂中C5组分含量为33.42%(φ)。为提高吸收效果,期间适当增加贫C4吸收剂量。为保证C2组分尽可能解吸完全,在保证产品质量的情况下,适当提高1#和2#C4解吸塔塔底温度,进而提高C2组分收率。

表2 主要设备操作参数Table 2 Main equipment operating parameters

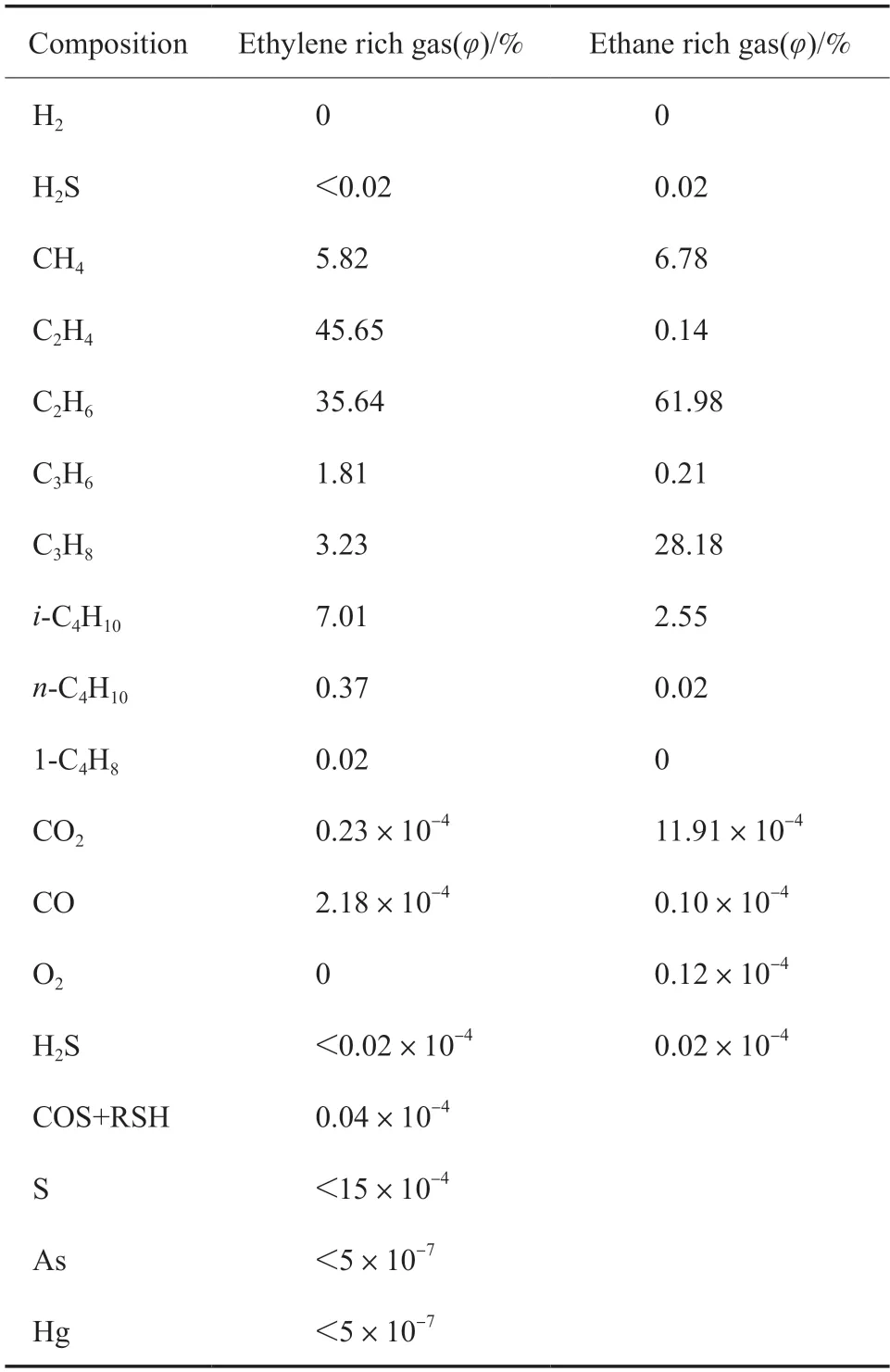

2.2.3 产品组成

表3 为产品组成。由表3 可知,富乙烯气中乙烯含量为45.65%(φ);乙烷含量为35.64%(φ)。受贫C4吸收剂间歇性补入以及组成偏重的影响,吸收效果略差。富乙烷气中乙烷含量为61.98%(φ);丙烷含量为28.18%(φ),主要是因为装置无法连续接收C4,导致丙烷回收效果略差。

表3 产品组成Table 3 Composition of products

为降低下游乙烯装置能耗,装置内控制甲烷、氢气、氮气总含量小于9%(φ),在实际生产运行中,甲烷含量可进一步控制在5%(φ)以下。为高效脱除富乙烯气及富乙烷气中二氧化碳,装置选用位阻胺活化剂(NCMA 溶剂),该溶剂在吸收CO2过程中不生成稳定的氨基甲酸盐,具有更大的吸收容量,同时可以避免由于氨基甲酸盐所带来的再生能耗较大、吸收容量低及腐蚀、降解等问题[11]。为满足富乙烯气达到乙烯裂解装置分离单元进料要求,装置设置脱氧反应器以及脱硫反应器,经精制后,富乙烯气中杂质,如H2S、O2、羰基硫+硫醇、硫醚等组成均可达到设计要求。

2.2.4 物料平衡

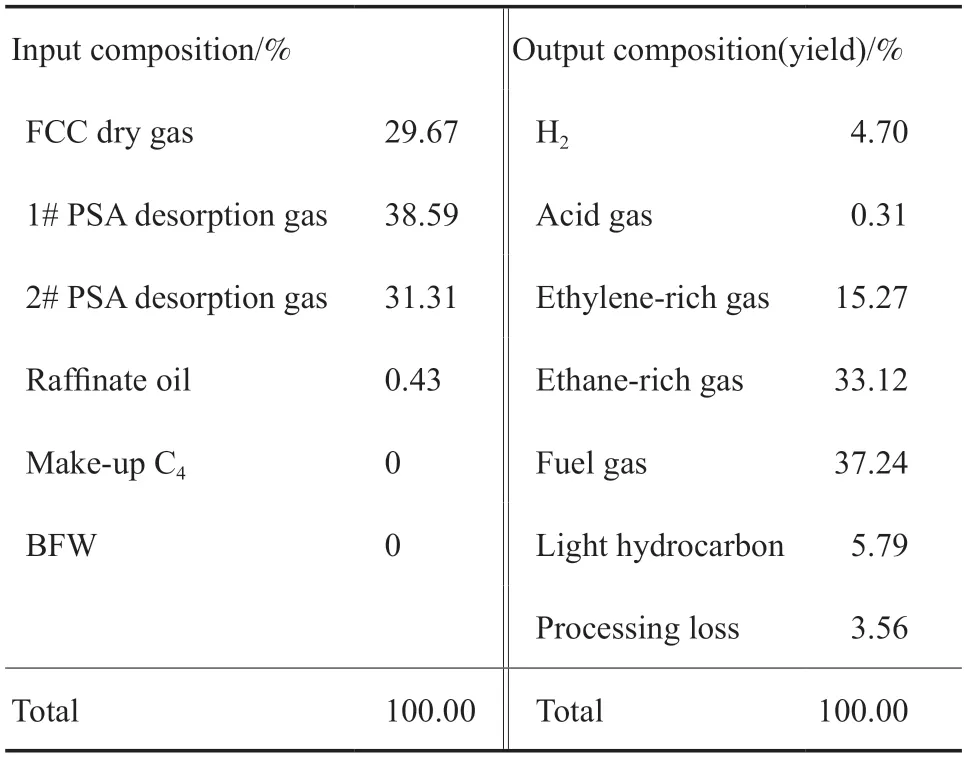

表4 为标定期间装置物料平衡数据。补充C4及抽余油补入量偏低,这主要是因为补充C4及抽余油操作条件偏差较大,实际生产过程中,装置采取间歇收(送)补充C4及抽余油;受补充C4及抽余油补入量影响,装置外排C4收率偏低。富乙烯气收率为15.27%,主要是因为FCC 干气中乙烯含量高于设计值,经FCC 干气回收单元后,得到较多的富乙烯气。富乙烷气收率为33.12%,主要是因为装置采用多产富乙烷气的生产方案,解吸塔过冷器的冷后温度由设计值(25.0 ℃)提高至26.5 ℃,将PSA 解吸气中丙烷尽可能回收至富乙烷气,进而增加富乙烷气收率。加工损失为3.56%,主要是因为PSA 解吸气中饱和水、C4组分及C5组分含量高于设计值,经压缩形成的凝液在压缩机级间分液罐液化分离,由于级间分液罐无界位计,部分油相进入含油污水系统,装置加工损失较大。

表4 装置物料平衡Table 4 Material balance of unit

2.3 装置存在问题及优化措施

装置自投产以来基本维持高负荷运行,在运行过程中不断优化操作参数,提高装置性能,目前仍存在如下问题,需要改进。

2.3.1 PSA 解吸气原料带液

1#PSA 解吸气和2#PSA 解吸气进入分液罐混合脱水后,再进入离心压缩机经两级升压后进入C4吸收塔。在原设计方案中,1#PSA 解吸气和2#PSA 解吸气均不带水,离心压缩机入口分液罐含油污水管道设计成50 mm(公称直径,下同),液控阀阀芯缩径至25 mm。在实际运行中,1#PSA解吸气和2#PSA 解吸气带液严重,分液罐液控阀全开仍无法保证液位稳定,液位无法实现自动控制,经常需要开液控阀副线进行手动控制。为解决此问题,保证生产平稳运行,拟对液控阀进行更换,液控阀内径采用同管道直径一致(50 mm),可外排水约14.13 t/h,可满足装置平稳运行的需要。

2.3.2 补充C4无法持续运行

在原设计方案中,补充C4管网压力设计值为1.2 MPa,且补充C4为持续输送。实际运行中,补充C4管网压力只有0.4 MPa,由于进口压力偏低,强行启动补充C4泵,导致泵体抽空。补充C4泵无法连续运转,补充C4无法持续补充进系统之中,导致系统中的1#和2#贫C4中C5含量高达30%以上,影响吸收剂的吸收效果。为了能持续补充C4,保证装置维持平稳运行,拟对补充C4管线进行改造,在补充C4缓冲罐入口增设一台离心泵,设置入口压力为0.4 MPa,从而保证可持续补充C4,保证贫C4中C5含量符合设计要求。

2.3.3 PSA 解吸气压缩机出口过滤器堵塞

汽油吸收塔顶粗氢气进入PSA 氢气提纯单元后,解吸气从吸附罐底部排出,经螺杆压缩机增压后排至燃料气管网。压缩机入口加注除盐水冷却,出口再经冷却器将除盐水冷凝后,通过过滤器再返回压缩机入口。在实际运行中,过滤器投用后经常堵塞,导致压缩机出口温度升高。由于压缩机出口温度设置了温度高时连锁报警、连锁停机,只能持续补水后通过分液罐排至含油污水池中,增加了装置的能耗。为了减少能耗,提升压缩机的平稳运行能力,拟对压缩机出口的过滤器进行更换,保证除盐水能循环利用。

3 结论

1)FCC 干气经浅冷油吸收后,富乙烯气中乙烯及乙烷的含量分别提浓至45.65%(φ),35.64%(φ);PSA 解吸气经浅冷油吸收后,富乙烷气中乙烷含量提浓至61.98%(φ)。

2)装置产品富乙烯气及富乙烷气的收率分别为15.27%,33.12%,副产氢气收率为4.70%,均符合设计要求。

3)更换分液罐压控阀,消除PSA 解吸气分液罐液位无法自动控制的问题;增加一台C4补充泵,保证C4持续补充;更换螺杆压缩机出口过滤器,保证螺杆压缩机冷却水可循环使用。