盾构机球轴承内环铸造生产工艺研究

2022-03-29张洪浩胡爱国刘吉利

张洪浩,胡爱国,刘吉利

(济南二机床集团铸造有限公司,山东济南 250400)

1 盾构机球轴承内环铸件结构及质量要求

球轴承内环为盾构机伸缩摆动式主驱动组件关键零部件。零件设计尺寸SR4000mm,高1250mm,平均壁厚220mm,毛坯尺寸ø8060mm,高1385mm,毛坯重57.4t,属超大尺寸厚大断面球铁件。零件材质为QT400-18L,属于高韧性铁素体球墨铸铁,主要应用于风电、高铁等关键零部件生产。材质要求-20℃低温冲击功平均值Kv≥12J;铸件本体球化不低于3 级;超声波探伤符合EN12680-3-2003 二级探伤要求。

1.1 盾构机球轴承内环造型工艺

因铸件尺寸超出铸造公司现有造型装备能力,现有工装无法满足生产要求且工装配置困难。采用地上围坑方案,利用现有工装组合,实现超尺寸铸件生产需求,解决无工装问题。采用三维软件模拟实际围坑操作,解决围坑方案实施性问题,如图2~8 所示。

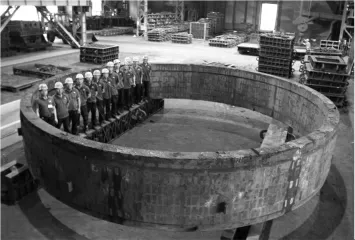

图1 盾构机球轴承内环结构

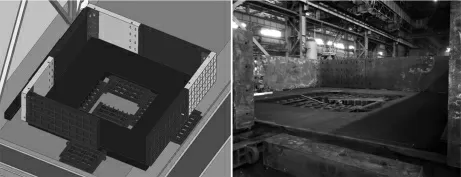

图2 模拟及实际操作流程-底箱基准

图3 模拟及实际操作流程-底箱及边界

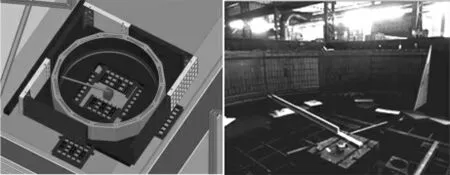

图4 模拟及实际操作流程-铺底砂胎及围坑平台

图5 模拟及实际操作流程-配模初期及检测

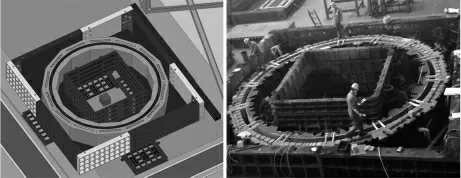

图6 模拟及实际操作流程-配模后期及检测

图7 模拟及实际操作流程-填砂

图8 模拟及实际操作流程-盖箱放置、方杠背紧

1.2 造型过程质量控制

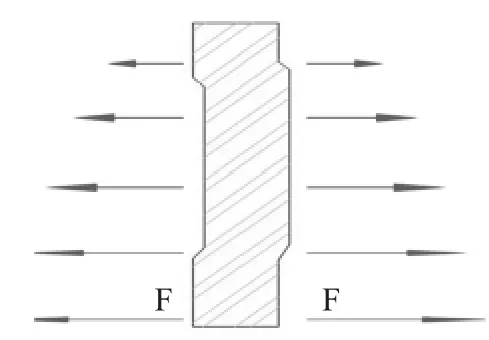

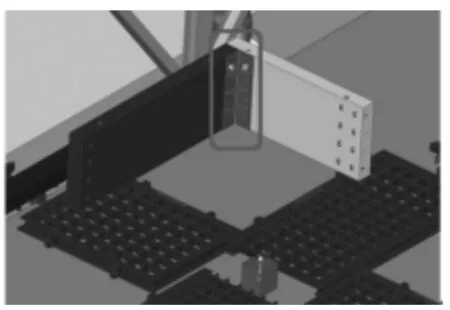

实际生产过程中尺寸保证难度大。采取地上围坑操作,生产占用面积较大且无专用造型平台,液态金属涨箱力巨大,极易因控制尺寸及围坑结构保证性不强,造成铸件尺寸精度不足而导致报废,如图9 所示。须综合运用各种控制手段,解决4200kN(420t)胀箱力问题。(1)生产现场采用钢质砂箱制作水平基准面骨架,解决树脂砂基准面整体强度问题,如图10 所示。(2)创新设计箍芯装置,如图11 所示,将各个泥芯的芯骨延长后焊接到一起,拓展芯铁用途,提高铸型结构强度。有限空间内实现铸型无工装自持,解决涨型问题;实现无盖箱、无压重,解决压重操作问题。(3)制作平台连接工装,如图12 所示,便于围坑平台操作,解决平台连接处牢固问题。(4)采用砂箱+紧箱方杠组合,如图13 所示,多点抄手背紧,实现平台主体结构保证性。(5)浇注前逐一检查196 处背点,如图14 所示,保证各背点有效受力,确保上述措施有效。

图9 胀箱力示意图

图10 保证造型基准面强度

图11 箍芯装置示意图

图12 角接工装

图13 砂箱+紧箱方杠组合

图14 检查各背点

2 盾构机球轴承内环熔炼及浇铸工艺

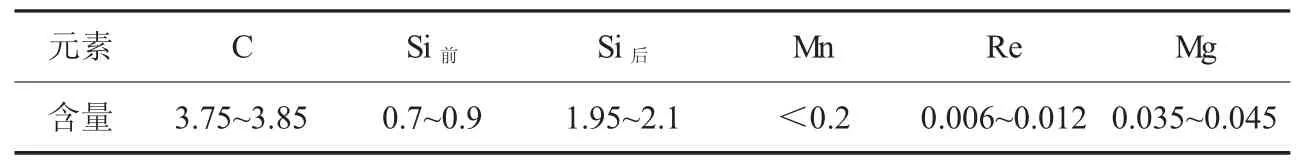

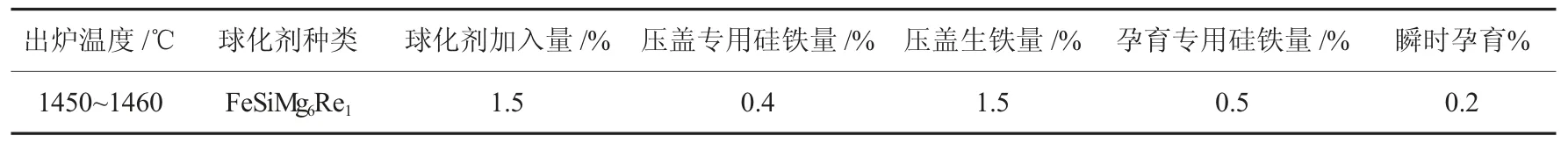

该铸件工艺毛重57.4t,出铁67t,后跟热铁水冲点浇口。成份控制如表1 所示,球化处理工艺参数如表2 所示。

表1 化学成分 w/%

表2 球化处理工艺参数

2.1 熔炼

(1)炉内只加生铁、废钢,生铁废钢加入配比:生铁90%,废钢10%,炉内硅铁、锰铁等化验完后再加。

(2)熔化到1450℃,扒渣取样,化验调整成分,继续升温到1520℃等待出铁。

(3)专用孕育剂要烘烤后使用。

2.2 浇注

熔炼过程中要注意以下几点:扒渣要干净;注意点火、引气、挡渣;浇注温度1335~1345℃。

3 结束语

盾构机球轴承内环铸件的顺利产出,打破铸造公司回转体铸件历史记录,实现国内首台套重大设备关键零部件国产化,打开大型基建设备零部件市场,为今后拓展市场打下良好口碑。