灰铁机体件热裂纹的研究及预防

2022-03-29韩志濂张聚辉许景峰鞠欣宝

韩志濂,张聚辉,许景峰,鞠欣宝

(潍柴重机股份有限公司,山东潍坊 261108)

0 前言

裂纹是发动机铸件最危险的缺陷之一。未被发现的裂纹会随着发动机的运行、震动而变大延伸,轻则造成部件漏水、漏油,重则导致整个发动机破损崩溃,造成无法挽回的损失。

按裂纹产生的温度范围,裂纹可分为热裂纹和冷裂纹。金属液在凝固后期,已形成固相骨架,如果此时受到应力,枝晶间裂开且又得不到附近金属液完全补充就会形成热裂纹。冷裂纹是指在金属液完全凝固后,局部受到的应力超过此时铸件的强度而产生的裂纹。热裂纹形成在液固混合期,裂缝较宽,而且呈撕裂状,裂纹的表面被严重氧化而呈氧化色,没有金属光泽。冷裂纹形成在完全凝固后,高温下产生的冷裂纹也会因被氧化而呈黑褐色,且随形成温度的降低裂纹表面的氧化色逐渐变淡,低温下有金属光泽。无论程度多严重的冷裂纹,两裂纹面都可严丝合缝虚拟地合在一起,但热裂纹没有这一特征,这也是快速区分热裂纹与冷裂纹的方法之一。

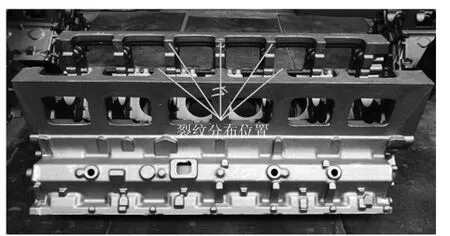

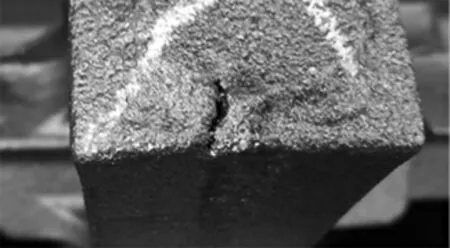

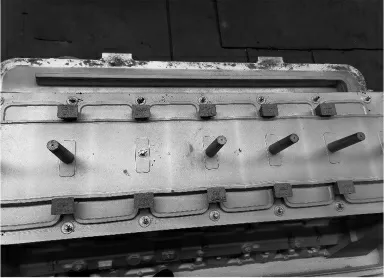

我公司生产的一种V 型发动机机体毛坯,12缸,重1172kg,HT280 材质,砂芯采用冷芯盒工艺,砂型采用碱性酚醛树脂自硬砂工艺,油底结合面朝上的底注工艺。实际生产中,在铸件油底结合面缸与缸之间连接开档处会经常出现裂纹缺陷,图1、2 分别是裂纹出现的位置和形态。分析裂纹出现在铸件毛坯的厚大处,形态符合热裂纹特征,确认此裂纹为热裂纹。热裂纹有内裂纹和外裂纹之分,V 型发动机机体裂纹裂口向外,属于外裂纹。

图1 裂纹出现的位置

图2 裂纹的形态

1 问题统计分析

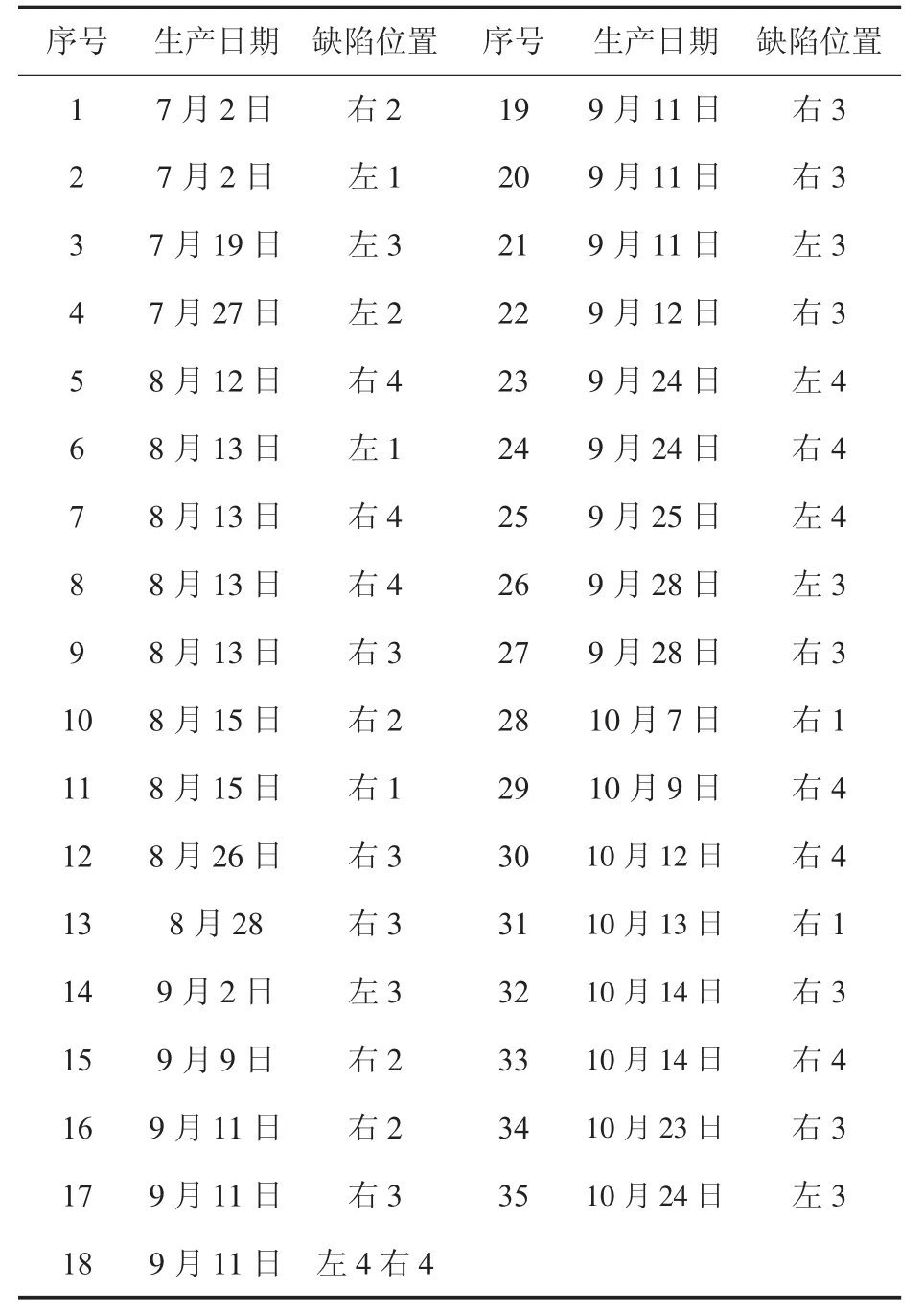

为了方便统计,对裂纹出现的位置按图3 方式进行了编号标注。表1 是V 型发动机机体在四个月的生产中出现的裂纹缺陷位置统计。

图3 裂纹位置统计示意图

表1 裂纹情况统计

从统计数据可以看出,右侧出现热裂纹的几率远大于左侧,比例为2.4:1;另外有一台机体左右侧都出现了热裂纹。按时间分析,热裂纹出现几率并不均衡,但8 月13 日与9 月11 日分别发现了4 台和6 台热裂纹的机体,较为集中,裂纹缺陷率为50%。

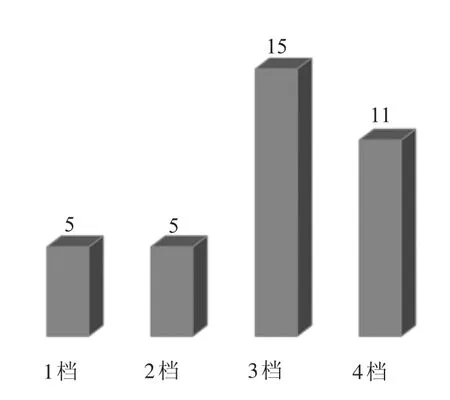

按照裂纹发生的相对位置进行统计(如图4),热裂纹主要集中在中间两档,占比为72.2%,尤其是第三档位出现15 件,发生率41.7%。

图4 裂纹出现的档位统计柱状图

通过对铁水化学成分、炉前处理和浇注等过程对比排查分析,排除了铁水成分波动对热裂纹产生的影响。

2 热裂形成机理

V 型发动机机体连接开档处深入到芯子内部,散热较慢,与外侧壁相比,铁水浇注后到完全凝固,时间间隔变长,形成热裂纹的几率更大。

V 型发动机机体采用的是底注工艺,顶部的铁水温度低、先开始凝固;底部的铁水温度高且由于铸件的浇注重量主要集中在下部,导致开始凝固时间延迟。先凝固的顶部此时进行线收缩,顶面外侧壁与开档处受到的是收缩应力。下部的铁水温度高、温差大,底部凝固时,液态收缩和固态收缩叠加一起,会产生较大的线性收缩力;此时的顶部基本已完成凝固,但由于中间芯子的存在,底部的线性收缩力因杠杆作用传递到顶面就会变成一个拉伸应力,当顶部的芯子不能完全抵消传递过来的应力时,顶部各部位受到的应力便会变成拉伸应力,若此时连接开档处还未完全凝固,便可能形成热裂纹。

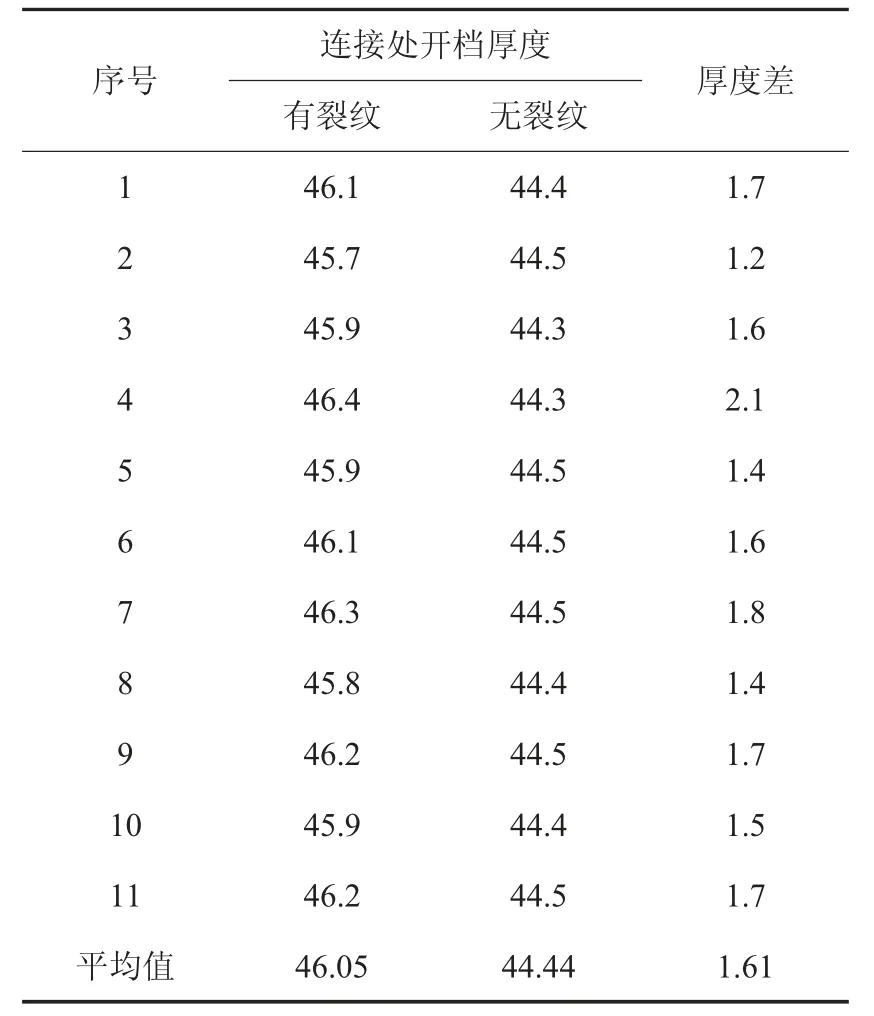

为了进一步确认热裂纹形成机理,对产生热裂纹的连接处的开档厚度进行了检测。图5 是检测方法,表2 是检测数据。

表2 开档厚度检测数据

图5 裂纹处厚度检测

裂纹的连接开档处厚度平均值为46.05mm,而完好的开档平均厚度仅为44.44mm,两者相差1.61mm,有热裂纹的开档处顶部普遍变厚。这表明,在凝固过程中砂芯阻力不足以抵消传递过来的应力而导致砂芯表面向内位移,开档处拉伸,热裂纹形成。

3 试验改进过程

3.1 问题解决思路

现有工装已经投入生产,底注工艺已无法改变,为此构思了以下几个解决思路:

(1)改变开档处凝固环境。增加冷铁,加速开档处的凝固,在应力未变换成拉伸应力前凝固完毕,提前具有了刚性强度,预防热裂纹发生。

(2)凡是能减小合金在结晶温度范围内线收缩量的元素或相变都能降低铸件形成热裂纹的倾向。可以通过减少硫、磷等元素含量来降低热裂纹形成的几率。

(3)厚壁铸件浇注温度过高会增加铸件的液态收缩、减缓冷却速度,会使初晶粗化,形成偏析,进而促进热裂纹的形成。据此可采用低温慢浇工艺,但此工艺会导致机体的薄壁处可能出现冷隔缺陷,存在风险。

经研究分析,择优选取了增加冷铁的工艺进行验证。

3.2 验证过程

为了保证验证效果,只在更易产生热裂纹的机体右侧增加冷铁工艺,对比分析新工艺的有效性。图6 是V 型发动机机体右侧使用冷铁生产的砂型。

图6 V 型发动机机体上砂型

进行了四批次共计35 台V 型发动机机体的加冷铁工艺试验,所有加冷铁的连接开档处都未产生热裂纹,但有4 台机体在未加冷铁的机体左侧连接开档处出现了热裂纹,对比表明加冷铁工艺效果显著。

3.3 工装完善使用

在模样放置冷铁部位加装强力磁铁,保证冷铁在造型震实过程中保持位置固定。工装正式投入使用后,连接开档处热裂纹缺陷基本得到解决。图7 是正式生产时的冷铁布置情况。

图7 完善后的加冷铁工艺

4 结论

(1)顶部出现热裂纹与采用的底注工艺有关。浇注完毕后顶部温度低于底部温度,凝固时易产生较大应力,尤其是像V 型发动机机体浇注重量主要集中在下部的这类铸件,凝固过程后期顶部位置所受的拉伸应力会更大,更易产生热裂纹。

(2)在易产生热裂纹的部位加装冷铁,促使其提前凝固,保证其在受到应力前具备足够的刚性强度,可以预防热裂纹缺陷的产生。

(3)形成各种裂纹缺陷的根本原因是铸件凝固过程中形成的应力过大、过于集中所致。针对毛坯的结构特点,选择合理的浇注工艺设计可以有效地减少铸造应力的形成或消除凝固过程中应力的不良传递。