低压铸造铝合金轮毂的研究现状

2022-03-29卢德宏李贞明逯东辉

周 振,卢德宏,李贞明,逯东辉

(1.昆明理工大学 材料与科学工程学院,云南昆明 650500;2.云南富源今飞轮毂制造有限公司,云南曲靖 655000)

1 低压铸造在铝合金轮毂生产上的应用

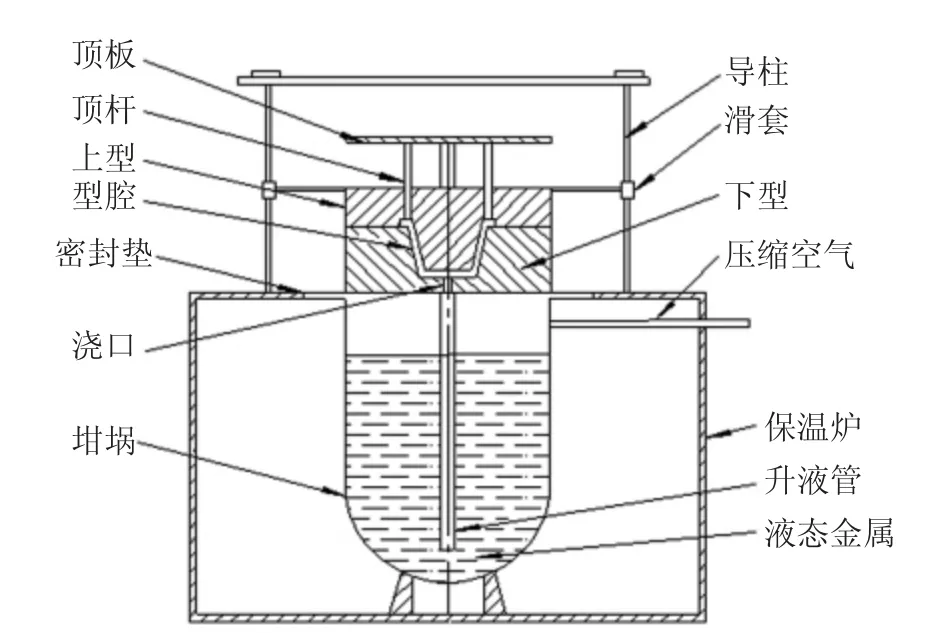

1.1 低压铸造的原理

低压铸造的基本原理如图1[1]所示。首先将密封坩埚中的金属液加热到合适的充型温度,同时将模具加热到合适的预热温度,然后使干燥的空气通入到密闭的坩埚上方,作用于金属液的表面,让型腔和坩埚之间形成一定的压力差,金属液在压力的作用下,先充满升液管继而充满型腔。充型完成后,金属液在压力和模具冷却的作用下自上而下顺序凝固。最后,卸掉压力,待升液管、浇道内尚未凝固的合金液依靠自重回落到坩埚中,再升模取出铸件[2,3]。

图1 低压铸造基本原理图[1]

1.2 低压铸造的工艺特点

低压铸造是在低压下的反重力铸造,相比于传统的铸造方式有如下的优势:(1)金属液是在低压下充型,金属液平稳性较好,可避免充型时紊流和湍流的产生,减少卷气和氧化膜夹杂产生的几率,提高铸件的质量[4,5]。(2)充型完成后,进一步提高压力,使铸件在保压下完成凝固和结晶,组织更加致密,力学性能较高。(3)浇注参数容易控制,可以通过自动化设备进行实时监测,根据不断的反馈来修正工艺参数,从而获得最佳充型效果[6-8]。(4)低压铸造的材料利用率高,与传统铸造相比,不需要冒口的补缩,同时卸压时升液管和浇道里的金属液会回流至坩埚内,大大提高了材料的利用率[9]。

1.3 低压铸造在铝合金轮毂生产上的优势

市面上常见的轮毂有钢质轮毂和铝质轮毂。钢制轮毂的强度高,一般用于重载汽车,但是钢质轮毂重量大,不符合如今低碳、节能、轻量化的理念,正逐渐被铝合金轮毂取代[10-12]。铝合金轮毂的生产工艺有低压铸造、挤压铸造、铸造旋压、锻造、铸造锻造、半固态模锻等[13]。相比于其他工艺,低压铸造轮毂组织较致密,机械性能较高,金属利用率高,而且成本低,因此成为当前铝合金轮毂制造的主流工艺。但是低压铸造工艺仍存在一些缺陷问题未解决,如轮辐和轮辋处产生缺陷,轮心处的晶粒粗大,轮缘上的缩孔缩松等。针对这些缺陷,研究者提出了相应的工艺,如修改模具的温度和厚度、风冷和水冷等[14-18]。

2 低压铸造铝合金轮毂缺陷的研究现状

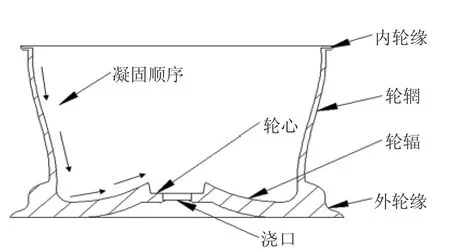

王跃威等[19]研究表明在低压铸造的过程中,铝合金液充型的顺序一般是轮心—轮辐—轮辋—轮缘,凝固时由于轮辋和轮缘是薄壁部分,同时远离浇口,所以凝固的顺序为轮缘—轮辋—轮辐—轮心,如图2 所示,其凝固方式为顺序凝固。

图2 低压铸造铝合金轮毂凝固顺序[19]

总结起来,轮毂产生的缺陷可以分为两部分,一部分是由于凝固时产生的缺陷,一部分是由于充型产生的缺陷。

充型缺陷的影响因素有浇注温度和浇注速度、升液压力和时间、充型压力和时间、加压压力和时间、模具设计等。

凝固缺陷的原因是因为轮毂没有实现完全的顺序凝固。轮毂整体的凝固顺序可以通过调节模具的温度来控制,局部的凝固顺序可以采用局部风冷或水冷来实现,其中水冷的冷却效果要好于风冷,同时水冷和风冷的开启时间、持续时间、流速对水冷和风冷的效果都有影响,保压时间和压力、卸压时间对缺陷的减少也有一定的效果。

2.1 充型过程对轮毂缺陷的影响

低压铸造浇注过程中,合金液在压力作用下充型,可以提高合金液的流动性,有利于获得轮廓清晰的铸件,可适用于不同壁厚、不同高度和不同结构的铸件[20]。同时,充型压力可控,能有效地控制充型速度,使合金液充型平稳,减少或避免合金液在充型时的翻腾、冲击、飞溅现象,从而减少氧化渣的形成,避免或减少铸件缺陷,提高铸件质量[21]。但是,不合适的充型工艺参数会导致轮毂产生卷入性缺陷;轮毂尺寸越大,轮辐与轮辋交界处金属液的充型速度就越大,浇口处的充型速度也越大,容易在轮辐与轮辋的交界处形成旋涡,增加了卷气和夹杂产生的可能性。

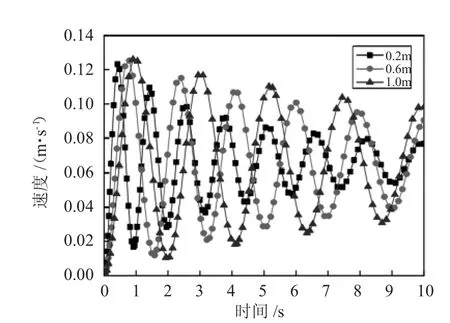

韩恒恒等[22]研究发现,通过减小横浇道的长度并增加其高度,同时采用较低的加压速度充填横浇道,能够减少卷气几率。刘闪光等[23]研究表明,对升液阶段充型速度影响最大的是升液管插入坩埚内金属液面以下的初始深度。由图3 可知,减小升液管插入坩埚内液面以下的初始深度可以增加速度振幅的衰减速度,有利于金属液尽快以平稳的流动状态充型。但是,升液管插入过浅,坩埚内液面很容易降到升液管底部以下,造成事故。因此在减小升液管插入液面以下深度的同时,需要增大坩埚的横截面积,以避免坩埚内金属液面下降太快。

图3 升液管插入液面以下深度对充型速度的影响[23]

熊明辉等[24]研究表明,随着充型速度的增加,铸件内部缩孔缩松的含量显著增加;浇注温度越高,铸件内部缩孔缩松也越多。肖飞等[25]根据铸件充型的仿真结果发现,在充型过程中金属液前沿出现参差不齐的现象,认为这种现象主要是由于浇注系统设计不合理造成的。沈高荣等[26]研究表明,由于保压时间过长,或升液管过长造成升液管内液体出现凝固,使轮毂铸件顶出时承受一定的拉力,造成轮毂产生冷裂。因此,设计合理的保压时间和升液系统,对减少轮毂在顶出时造成的开裂有十分重要的意义。

通过上述研究可知:低压铸造充型过程中会出现卷气和夹杂,导致轮毂铸件出现针孔缺陷等问题。针对上述问题,除了对充型过程参数进行研究,还可考虑浇注和冷却过程中温度与压力对最终铸件中针孔缺陷程度的影响,同时在铝合金金属液浇注前充分做好过滤网的修剪工作,避免纤维丝脱落进入铝液;另外通过提高铝液质量和完善浇注系统等手段,可以降低铝合金轮毂轮缘的铸造缺陷[27-29]。

2.2 模具对轮毂缺陷的影响

2.2.1 模具温度对缺陷的影响

周鹏等[30]研究了模具温度对铸造缺陷的影响,发现模具温度的设置要大体符合T轮缘<T轮辋<T轮辐的原则。如图4 所示,不同文献的模具温度也验证了这一原则。从轮毂的结构来说,轮毂要实现自上而下、由外及里的顺序凝固,才能避免产生缺陷。要实现自上而下的凝固,即需要保证T轮缘<T轮辋<T轮辐,T侧模、T上模<T下模,而要保证由外及里的凝固需要满足T侧模<T上模,所以模具温度的设置大体要符合T侧模<T上模<T下模,T轮缘<T轮辋<T轮辐的原则。

图4 模具的不同位置

2.2.2 模具结构对缺陷的影响

周堃等[31]修改了侧模,减少了轮辋上半部尺寸梯度、减少热集中区,避免“热节”出现,有利于该位置实现顺序凝固,模拟与试生产结果均表明轮辋上半部的收缩缺陷明显减少。

马铃薯提取物,上海一研生物科技;葡萄糖(食品级),国药集团化学试剂有限公司;琼脂粉,北京振泰生物;咖啡碱(纯度≥99%)、可可碱(纯度≥95%)、茶碱(纯度≥99%)。葡萄糖试剂盒、蛋白质含量检测试剂盒,南京建程生物工程研究所。

唐计龙等[35]通过模拟表明,模具结构设计不合理会使充型后期的金属液面出现高低不平,经过修改模具移除下模的凸起圆柱,金属液才得以平稳的充型。秦鹏等[36]表明模具结构设置不合理会导致卷气的产生。李宁等[37]研究表示底模由于高温铝合金液的作用出现较大的压应力,在周期性的铸造过程中会产生热疲劳,导致模具精度和寿命降低。因此,对模具边模壁厚进行了减薄,并将整体结构做成阶梯型,有利于铸件完成自上而下的顺序凝固。

以上研究表明:模具结构设计和浇道不合理会导致金属液充型时产生紊流和湍流,从而导致卷气和氧化膜的卷入,使得轮毂在充型时就产生卷入性缺陷。修改模具的厚度,使得凝固时轮辋的温度梯度减少,更容易完成顺序凝固,从一定程度上能减少缺陷的大小,但不能完全消除。

2.3 模具冷却方式对轮毂缺陷的影响

只进行模具结构优化,一般不能完全消除缺陷,不少人对水冷和风冷的工艺进行了探索。

苏大为等[38]通过采用风冷的工艺,使得轮毂形成“热节”区域的时间延后,且位置向上移动,面积略微有所减少,但对“热节”减小的作用并不明显。而后在风冷的基础上增加了水冷,并增加水的流速,使得原来缺陷位置先于轮辐上部冷却,实现了部分顺序凝固,从而消除了铸造缺陷。赵岩等[39]通过改变模具温度和底模的厚度减少了缺陷,但是没有消除“孤立熔池”的现象。进一步增加了水冷,根据金属液充型后铸件缺陷部位的温度场,来判断水冷开启的时间和持续时间;为确定最佳的水冷参数,采用正交实验的方法获得最佳数值。杨瑶等[40]通过将加风冷和水冷工艺与未加冷却工艺的轮毂金相组织进行对比,表明了添加风冷和水冷后轮毂的组织确实更加均匀。王璨等[41]通过在模具上增加冷却水管T1、T2、B1 以及10 根风管S1,具体位置如图5 所示(位置和大小根据缺陷位置来确定),使得轮毂的缺陷得以消除,同时轮缘部位的二次枝晶臂间距减小了11.556μm,轮辋部位减小了8.955μm,轮辋与轮辐连接处减小了8.593μm,轮辐部位减小了9.053μm,轮心部位减小了14.47μm。

图5 水管风管安装位置图[41]

上述研究表明:在模具工艺改进的基础上,单独采用风冷不能使得轮毂的局部缺陷消除,需要水冷,或者风冷和水冷同时作用;同时,冷却开启的时间、持续时间和流速对缺陷的大小都有影响。冷却水开启时间过早使轮辋位置在凝固时得不到溶液的补缩,产生缩松。延迟冷却水的开启时间虽然可以消除轮辋的缩松,但是冷却水不能够在铝合金的固液相线之间起到冷却作用,只改变了模具温度,使模具温差变大,减少模具的使用寿命,风冷也是同理[39]。目前,确定风冷和水冷最佳工艺参数的方法是通过正交实验或者区间逼近的方法,找到大概的范围,然后再结合温度场和凝固场,或者温度变化曲线图来确定这些因素的最佳值。水冷和风冷工艺的结合确实能消除铸造缺陷,使组织更加均匀,减小二次枝晶臂间距,提高轮毂的力学性能[42]。

2.4 铸造缺陷对轮毂力学性能影响

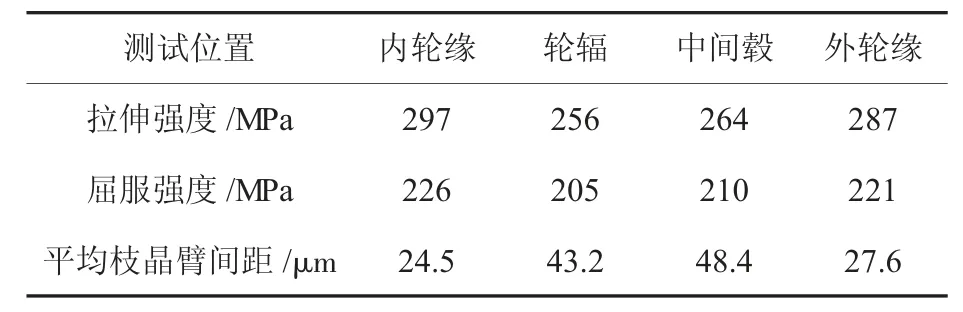

陈佳筠等[43]研究表明,轮毂先凝固的部位组织较为细密,后凝固的部位组织略粗大,因此轮辋部分的力学性能较好,轮心部分的性能较差。测试了轮毂不同位置的强度与平均枝晶臂间距,如表1。

表1 轮毂不同位置的强度与平均枝晶臂间距[43]

田金云等[44]采用实验的方法对铝合金轮毂疲劳性能进行了研究。轮毂在试验载荷3700N·m 和螺母初始扭矩105~115N·m 的作用下,完成了25万转之后未出现裂纹,符合弯曲疲劳试验的标准。同时在载荷17920N、轮胎215/50R17、转数250万、充气压力450kPa、螺母初始扭矩10~115N·m的作用下完成径向疲劳试验,也未出现裂纹。而后在冲击实验过程中发现裂纹易发点为轮辐根部,与模拟计算结果基本相符。

边雷雷等[45]发现应力集中部位与轮毂缺陷部位基本一致。在螺栓预紧力作用下,重载车轮毂螺栓孔附近的应力应变受其影响较大。试验弯矩对轮毂应力影响主要发生在轮辐部位,同时发现外轮辋连接内胎圈座圆角处的第一主应力出现应力集中,并随着加载方向的变化而变化。表2 为轮毂疲劳实验的结果。

表2 轮毂疲劳试验结果[45]

上述研究表明:由于轮毂的铸造缺陷会导致轮毂不同部位的力学性能变差,使得轮毂的疲劳强度达不到工作的需求,所以重要的还是对轮毂的铸造工艺进行优化改进,获得满足力学性能的轮毂铸件。

3 低压铸造铝合金轮毂工艺改进和发展趋势

3.1 低压铸造铝合金轮毂的工艺改进

充型过程产生的缺陷主要是因为充型速度控制不当、夹杂物的卷入等原因。然而实际充型过程类似于黑箱,难以通过充型参数精准地控制充型过程。对此,可以通过计算机模拟充型过程与实际过程中智能检测设备相结合,来提高充型速度的准确性;夹杂物的卷入可以通过充型前细致的准备工作来避免。

凝固过程产生的缺陷主要是因为轮毂没有实现精确的顺序凝固,目前主流的改进方案是改进模具的工艺,例如改变模具的结构和温度、在模具上增加风冷和水冷等。未来可以考虑冷却效果更好,更安全的方式,如热管等。

3.2 低压铸造铝合金轮毂发展趋势

目前铝合金轮毂已经逐步取代钢制轮毂,但是在大型轮毂领域,铝合金轮毂的性能还远远不够,未来应加强低压铸造的研究。

应加强关于尺寸大、承重大的重载铝合金轮毂方面的研究。尺寸的加大将提出一系列新的研究课题,例如充型能力加强与卷气、夹渣缺陷的矛盾加大、顺序凝固的实现和铸造缺陷的消除难度更大、力学性能要求更高等,这些问题都是未来可以深入研究的方向[46]。

应加强铝液性能的改进,如添加稀土元素和细化剂[47,48],采用这些工艺可以一定程度上提高铝合金自身的伸长率与拉伸强度,同时还可以改进铝合金的冲击韧性和疲劳强度[49]。

应加强低压铸造智能化的研究,即要将传统的低压铸造技术与新兴的大数据技术、云计算技术、人工智能技术等相融合,实现软实力的提升,也要加快特殊功能传感器和设备自动化的发展,实现硬件的升级,还需要铸造从业人员整体能力的提升和知识的拓展,以更高的水平推动低压铸造智能化向前发展[50,51,52]。