现代铸造砂处理再生工艺新装备的研发

2022-03-29吴剑

吴 剑

(江阴智铭铸造装备应用技术设计室,江苏江阴 214400)

0 引言

旧砂再生、回用处理的过程,就是以砂再生核心装备和配套的工艺设备来对旧砂进行破碎、分解、去膜、筛分和冷却的应用过程。通常在铸造砂处理过程中,会考虑采用不同的工艺措施来实现废旧砂的再生与回用。不同的工艺方式,就有不同的工艺装备、不同的产能和再生处理生产线。

在旧砂再生类别上,选择先进的工艺技术和选择软再生或硬再生处理,应进行可行性研究,并考虑被再生旧砂性质与结果的判别。常用有:常规旧砂再生(干法)、高温热法再生、湿法再生和混合型砂再生等,同时要加强核心装备先进技术的应用[1]。

近年来,研发设计的几种新型工艺装备,可应用于不同铸造工艺条件的砂处理、再生要求。特别是在重要工序环节的应用,可促进铸造产业创新发展和改善工况环境等。

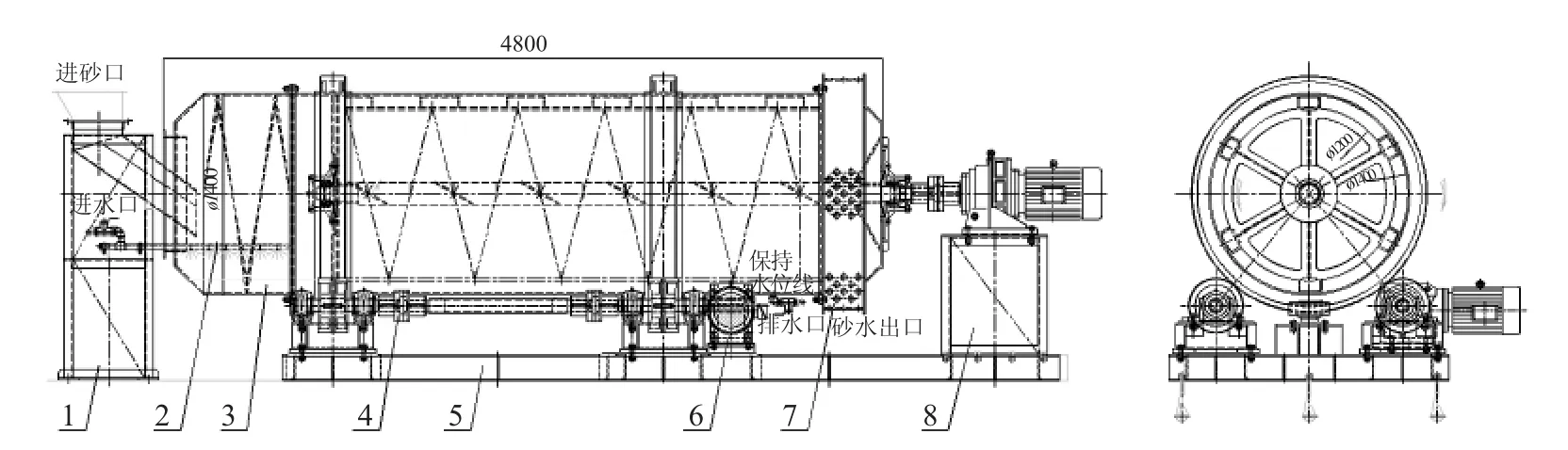

1 滚筒搓磨水洗机

滚筒搓磨水洗机是一种卧式滚筒体配置、轴向叶片搅拌的水洗设备(水浴功能),是集搓磨搅拌、定向输送和冷却(需要冷却时)多道工序为一体的砂再生设备。更适合水玻璃砂废旧砂的水洗再生处理(湿法)。

水玻璃旧砂宜采用湿法再生,就是将旧砂用水浴冲洗,使水玻璃薄膜中的碱和硅胶在水浴中溶解、分解,达到再生目的。如果适当提高水温、或带弱酸性,其再生效果更好。

由于水玻璃旧砂的再生性能与原砂还存在一定差距(受酸碱影响),必须对回用量进行控制,一般不超过50%[2]。

新研发的滚筒搓磨水洗机采用卧式结构,其动力驱动稳定性好。在实际应用中,滚筒搓磨水洗机空载时的噪声低于80 dB(A)(样机检测结果)。滚筒体与搅拌主轴的转动方向相反,可有效利用主轴上导向叶片(弧形)对砂料的搓磨搅拌,达到清洗的效果。砂料进入筒体后、同时加入循环水水浴冲洗。实现对砂料的切向对流和搓磨搅拌,砂料中含有小颗粒团块不影响水洗。

采用常温循环水在筒体内搅拌水洗,对热旧砂有冷却的作用。蒸发热气流随除尘系统排放,不影响生产环境。

图1 滚筒搓磨水洗机

滚筒搓磨水洗机主要技术参数如下:滚筒体直径:ø1400mm;滚筒转动速度:9.11r/min;滚筒驱动功率:11kW;搅拌筒体直径:ø1200mm;搅拌筒转动速度:27.71r/min;搅拌驱动功率:15kW;生产能力:10~20t/h。

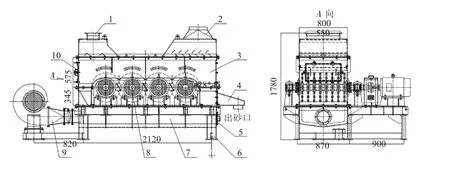

2 多轴强力搓磨再生机

强力搓磨再生机是一种新型的、机械干法再生处理的核心装备之一。适用于树脂砂、水玻璃砂、覆膜砂和壳型砂等废旧砂的再生搓磨处理。

强力搓磨再生机类型有双轴、三轴和四轴形式,适用于不同产能,具有能使旧砂形成密相沸腾、使旧砂与搓磨叶片对流搓擦、冷却、去灰和除尘的柔性(软)再生功能,具有脱膜能力强、保持砂粒完整、净化原砂和去灰、降温的技术特点。

2.1 双轴再生机工作原理

由于市场有提高再生能力的需求,搓磨再生又是砂再生的核心设备。所以研发设计的双轴再生机随机而生。在已经研发设计的三轴强力搓磨机的基础上,双轴再生机强化了叶片的搓磨机理,改善了搓磨空间。

其工作原理基本相同。被处理的旧砂通过进砂口进入再生室体,分布在搓磨叶片的工作区域。搓擦叶片分别安装在二个由电动机直接驱动的传动主轴上,作相向高速旋转运动,形成线性剪切,对旧砂进行切向对流和反复搓擦。双轴再生机在搓磨过程中,鼓风机进风通过蝶阀控制风量进入风箱,再经沸腾孔板喷流进入室体,形成沸腾气流使砂气混合,使旧砂在流动、沸腾的状态下实现砂与砂之间、砂与搓擦叶片之间相互流态化的强力搓擦,达到脱膜再生的目的。双轴再生机室体内形成的粉尘气流(包括热气流),由除尘风口排放,保持室体内气流的平衡。经过一定流量的对流搓擦后,再生砂通过出砂口被排出。这时,被排出的旧砂有明显的降温和砂颗粒净化的表象。而含有粉尘和惰性膜残留物的气流经除尘系统风选后集尘处理。

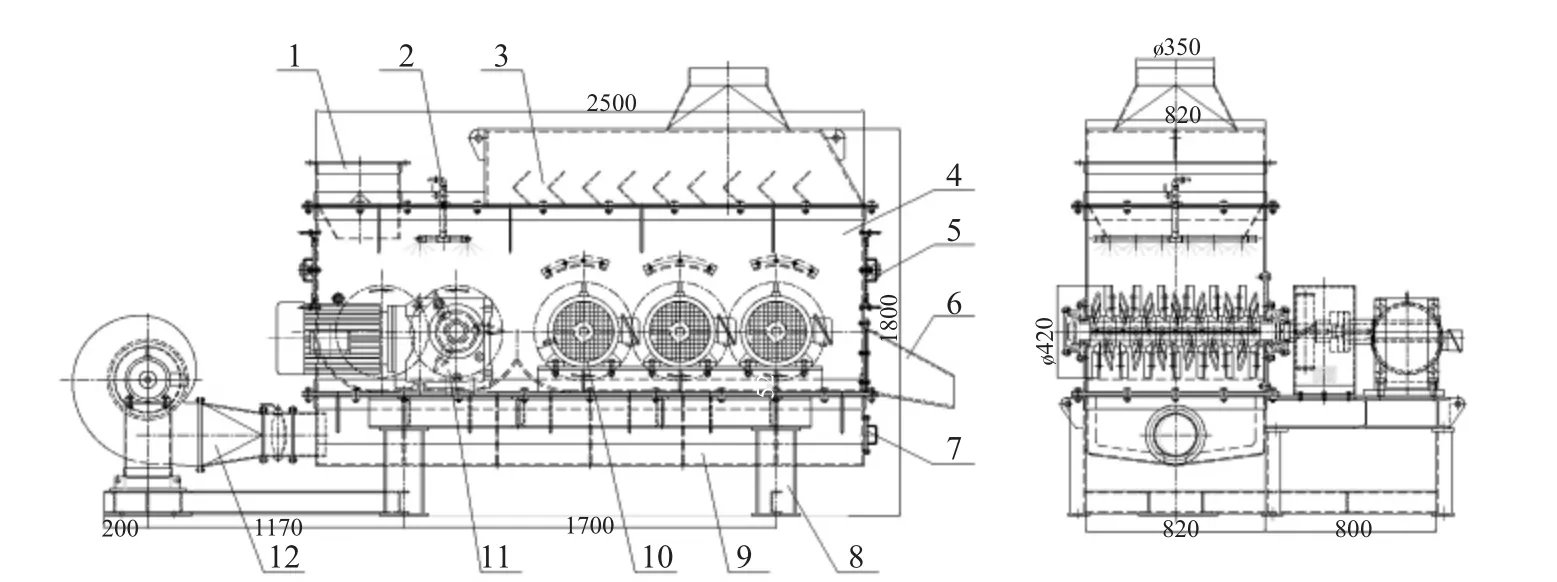

图2 多轴强力搓磨再生机

2.2 主要技术参数

生产能力:5~10t/h;叶片直径:ø450mm;单电机驱动功率:15kW。其技术特性与功能在一些文章中有详细介绍[3,4]。

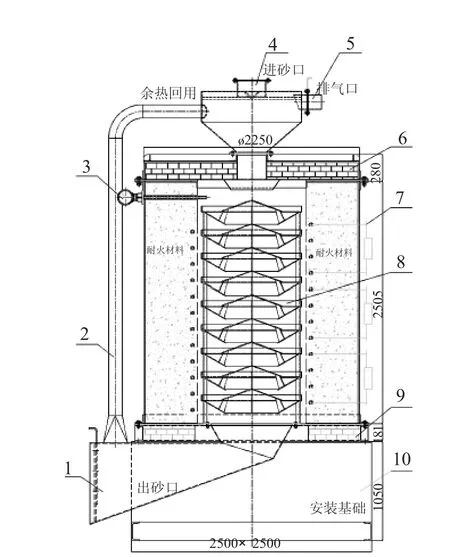

3 快速立式烘干炉

快速立式烘干炉(电加热):电加热快速烘干炉是一种新型的、利用电阻加热的方法进行湿砂烘干的工艺装备(湿砂的含水率必须有控制的)。

图3 电阴加热焙烧炉

快速烘干炉,立式筒体结构。利用大功率电阻丝的发热,使筒体内升温。内部采用圆锥导流板,使砂料雨淋式分流、集合,经反复多次(九层分流)。其过程(自由落体过程)使湿砂充分热交换,达到烘干的目的。

加热原理类似于热处理的箱式电炉,具有烘干热导效率高的效果。

出砂口设置一个余热回用的导流管,可将部分余热返流到进砂口预热利用。由于烘干炉受温度的限制,不能把温度升的太高(金属材料的影响)。所以适合在新、旧砂烘干上应用,不能作为焙烧炉的高温焙烧使用。

但有实例证明,将粘土砂旧砂经立式烘干炉处理后,再经搓磨再生机处理,可清除旧砂中的僵豆烧结物,也可以对覆膜砂、壳型砂的烘烤再生有一定的作用。

主要技术参数:炉体外直径:ø1600mm;炉体内直径:ø800mm;炉体高度:2600mm;额定总功率:120~150kW。

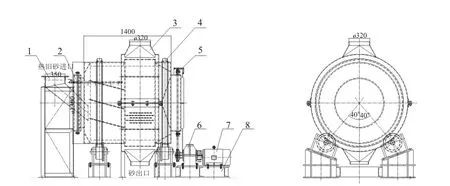

4 高温热旧砂快速冷却机

浇注后的落砂工序,快节奏的生产过程又产生大量的高温热旧砂,要求快速降温就对砂再生回用形成一个高难度的砂处理工艺环节。特别是自硬砂铸造工艺的大型铸件产生的高温热旧砂在200℃左右。

图4 高温热旧砂快速冷却机

图5 旧砂破碎搓磨联合再生机

目前,应用于砂处理再生冷却的工艺装备大致有:振动沸腾冷却型、滚筒冷却型和双盘冷却型三类。冷却介质有风冷却型、水冷却型和风水混用冷却型。

通常在砂处理旧砂冷却工序中,采用振动式(或流化式)沸腾冷却装置来实现旧砂冷却,虽然采用了喷淋增湿处理,但冷却效果有限、通过能力有限、不易均化、出现粘和堵的现象,不能实现快速冷却。特别是自硬砂铸造生产中的高温热旧砂的冷却处理[1]。通过工艺实践,在进入沸腾冷却装置前,设置一种快速冷却预处理设备,提前进行增湿汽化、搅拌均化的快速降低高温的处理,有效地提高了沸腾冷却装置(包括振动沸腾冷却装置、沸腾冷却流化床、双盘冷却机)的冷却效果。

滚筒式增湿均化冷却机是一种快速冷却预处理装备,可适用于大中型生产能力的高温热旧砂快速降温预处理工序。

其结构特点:该冷却机由驱动电机、减速器、链传动系统、滚筒体、托辊、进出砂口和机架组成。设计采用封闭式工作状态,在高温热旧砂进入滚筒体内,就快速增湿、翻滚、松散、汽化、均化、透筛,其热交换空间大,能达到快速冷却。

汽化后的热气流由除尘引风口排放,经透筛后的旧砂(含有部分余热和粉尘)再进入沸腾冷却装置进一步冷却处理。其处理能力较大,冷却效果更好。

汽化后的热气流由于粉尘和饱和水气比较大,在进入除尘系统前应进行一次过渡的冷凝降水处理,以降低热气流饱和水气的含水量和粉尘。可选择旋风冷凝器来降水、降尘处理。可有效防止布袋除尘器的粉尘凝结[1]。这是处理饱和水气的一个必须的重要措施。其技术特性与功能在一些文稿中[5,6]有详细介绍。

5 旧砂破碎搓磨联合再生机

一种研发设计的破碎搓磨联合再生机,可适用于自硬砂铸造生产的热旧砂降温、冷却、破碎、搓磨、颗粒净化的再生处理工序。

具有快速降温冷却(水喷淋汽化)、叶片快速破碎(砂团块)、叶轮高速搓磨和沸腾气流热交换的多功能作用。要求进入的旧砂团块控制在50mm以下,之前必须进行旧砂中的铁杂物清理,避免影响叶片、叶轮的使用寿命。处理后的旧砂体现松散、均化、去粉尘、颗粒均匀的特点。可应用于覆膜砂、壳型砂、废旧芯子的旧砂破碎再生工序。

新型研发的多功能组合再生机,是利用了二种独立的双轴叶片破碎与三轴叶轮搓磨机理,配套一个鼓风机、气流沸腾箱和密闭室体、喷淋水管、粉尘排放口、进出料口和机架等。构成一台独立的、功能组合的联合再生机(简化了工艺流程与安装空间)。

其中,密闭室体采用内衬护板形式的设计,增强室体的抗磨耐用功能。双轴叶片破碎轴通过同步齿轮实现相对(剪切)高速旋转,达到砂团破碎、冷却和对流搅拌的目的。水喷淋增湿后的汽化热气流通过排风口排放(连接除尘系统集尘处理)。再经过三轴高速叶轮搓磨、去膜、均化和沸腾气流作用,使旧砂获得再生功效。从而实现松散脱膜、去灰净化和颗粒均化的目的,减少了旧砂再生过程的多个工序流程[7-9]。技术特性与功能在文稿[10]中有详细介绍。

6 国外引进再生工艺设备情况

常见的国外引进的树脂砂再生设备有:

(1)美国DF 公司的机械旋转碰搓再生机,美国IMM公司的气流撞击式再生设备。属于一种硬再生工艺设备,其动力消耗大[1]。(2)德国KLEIN公司的机械振动式再生设备,对中小型铸造车间较合适。八十年代铸造业在采用呋喃树脂自硬砂工艺时,型砂混合多倾向采用生产能力为60~100t/h 的大规格设备,配套的砂再生普遍采用振动加搓磨机理的再生机等,属于一种软再生工艺设备。(3)美国GK 公司的大型机械振动式破碎、冷却再生机等。

7 结束语

砂再生工艺装备的发展,面临着多方面的技术因素。对新形势下振兴铸造技术装备、增强装备创新发展的新思路,是行业发展共同关心的课题。所以,对现代铸造的新工艺、新装备的研究开发,构建共性技术和先进技术传输平台,实现“清洁生产,绿色环保”的铸造新工业,很有必要。