某6 kV开关柜故障分析

2022-03-29蔡林

蔡 林

(珠海深能洪湾电力有限公司,广东 珠海 519060)

某燃气轮机电厂配置两套PG9171E型联合循环机组于2005年投产。厂用电系统采用6 kV双母线分段运行,开关柜型号为VC-V12,配置HS3110M-16/12MF-C型断路器。由于设备运行年限长,运行环境较差,近年来开关柜故障频率升高,降低了厂用电系统可靠性。笔者对故障现象进行分析,查找故障原因,提出解决方法。

1 故障现象

1.1 快切装置切换失败

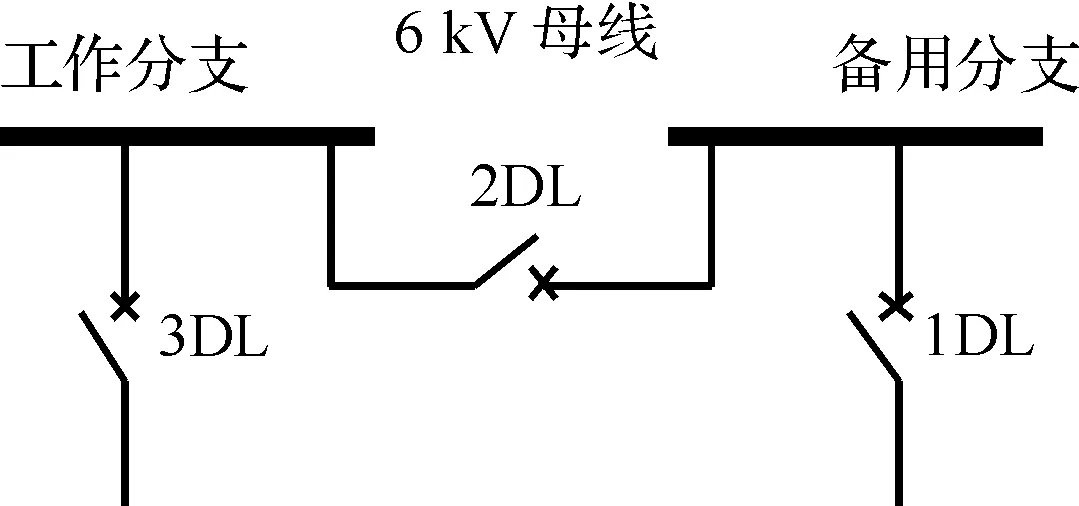

厂用电6 kV双母线主接线如图1所示。

图1 6 kV双母线主接线示意图

快切装置为SID-8BT-A型,切换前厂用电6 kV母线分段运行,执行由分段运行切换至并列运行。快切模式为并联自动切换,即先合上备用分支联络断路器,确认备用分支联络断路器合上后再跳开备用分支工作断路器。如图1所示,装置合上备用分支联络断路器2DL正常,位置反馈正常,合环运行500 ms后发跳备用分支工作断路器1DL令,发令356 ms后收到备用分支工作断路器1DL跳位反馈,表明断路器1DL实际已跳开,但反馈时间超过快切装置分合闸检测时间(200 ms),装置仍判断分闸失败,解耦合启动,跳开已经合上的备用分支联络断路器2DL,快切切换失败。此时备用分支母线的工作断路器1DL、备用分支联络断路器2DL均已分闸,造成备用分支母线失压,负荷损失。

1.2 分闸失败线圈烧坏

同类型6 kV断路器正常分闸时,远跳指令发出后断路器实际无动作,分闸位置无反馈,现场开关柜冒烟伴有糊味,立即断开操作电源,手动机械分闸,检查发现断路器分闸线圈烧坏,断路器分闸机构和主回路并无其它明显异常。初步判断分闸线圈在分闸指令导通时带电,电磁铁铁芯在电磁力作用下并未推动脱扣机构,致使线圈长时间带电发热烧坏。

2 故障分析

2.1 快切装置切换失败原因

因快切过程中切换失败的断路器跳位反馈异常,首先检查分闸操作回路。断路器分合闸操作回路电源为直流220 V,测量分闸回路对地绝缘电阻大于100 MΩ,测量分闸线圈直流电阻125 Ω,对比历史数据无明显变化,分闸线圈在更换周期内。检查断路器操作回路二次插头接触良好,断路器位置反馈辅助开关随主回路动作时通断正常,反馈回路电缆对地绝缘正常,检查分闸指令分合均正常,分闸回路在断路器合位时准备就绪。

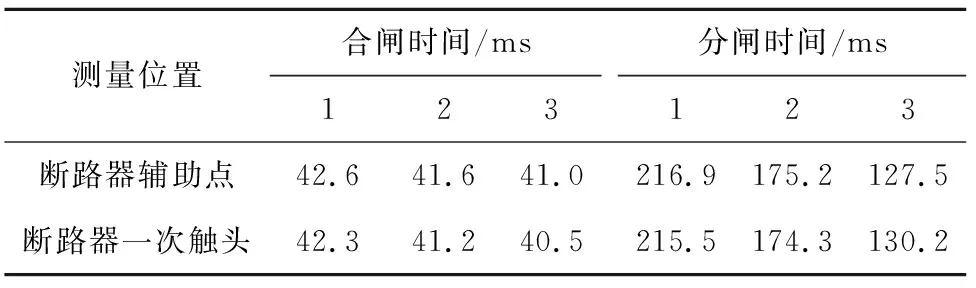

对断路器进行分合闸时间特性试验,连续三次试验数据如表1所示,合闸时间在合格范围内(30~70 ms),分闸时间远超出合格范围(22~60 ms),甚至超过快切装置断路器分合闸检测时间定值(200 ms)。

表1 断路器分合闸时间特性试验

测试操作机构分闸最低动作电压为163 V(74%操作额定电压),规程要求最低动作电压应在操作额定电压值的30%~65%[1],当操作额定电压是直流220 V时范围为66 ~143 V,实测值超出此范围。

从上述试验可知,分闸时间过长,最低动作电压较大,对应脱扣电流升高,动作电磁力增大,须要克服脱扣机构阻力增大。分闸时间随着分闸次数增加呈下降趋势,说明分闸脱扣机构灵活性在多次动作后较之前有明显改善。由此判断分闸脱扣机构灵活性下降是断路器分闸时间过长的主要原因。

2.2 分闸失败线圈烧坏原因

由快切装置切换失败分析方法检查断路器可知,分闸脱扣机构灵活性下降是分闸失败线圈烧坏的诱因,直接原因是分闸线圈长时间带电导致线圈发热量剧增。如图2所示,正常分闸操作时,远跳信号接点闭合导通分闸控制回路,断路器分闸后辅助常开触点S1断开分闸控制回路,分闸线圈失电。一旦断路器无法正常分闸或者辅助常开触点S1无法正常断开,分闸线圈的带电时间就等于分闸指令接点闭合时间,指令时间过长导致线圈长时间带电直至线圈烧坏。

图2 断路器分闸控制回路

3 故障处理

3.1 断路器分闸执行机构

根据故障记录统计,出现上述故障现象的断路器月平均动作次数小于2次,属于不频繁操作断路器,有的甚至长达半年时间不操作;配电室环境相对恶劣,温湿度、洁净度等无法保持恒定。设备使用说明书明确规定周围温度不得高于+40 ℃、湿度不大、无过多尘埃,但现场环境很多时候达不到要求,这就导致脱扣机构内部传动及摩擦部位润滑度受环境影响,摩擦阻力增大,出现脱扣动作时间增大甚至拒动现象。

脱扣机构机械性检测周期为1次/3年或1次/6 000次,检测各部位是否生锈、变形,清扫尘埃,在适当部位加注油脂,使用二硫化钼矿物油系润滑膏,避免使用普通锂基润滑脂,因为二硫化钼锂基润滑脂的机械安定性、氧化安定性、热稳定性、抗水性及抗磨性更加优良[2]。对脱扣机构传动及摩擦部位加注润滑油脂,并多次分合闸,让油脂充分润滑机构,再次做分合闸特性试验,分闸时间均小于40 ms,分闸时间明显缩短。

断路器动作次数少,现场环境恶劣,润滑油脂功效会有所降低,在无法改变设备运行环境情况下,可缩短检测周期,进行机械特性试验和机械操作试验,还应对断路器进行继保整组试验,试验结果须满足规范要求。随着设备运行年限增加,可更换脱扣机构,延长断路器使用寿命,提高动作可靠性。

3.2 断路器分闸回路

手动机械分闸断路器能正常脱扣,说明分闸电磁铁铁芯与脱扣弯板接触良好,距离适当,安装位置正确。设备投产时原装分闸线圈直流电阻为210 Ω,分闸脱扣电流约1 A,符合设备原始设计参数。因出现过分闸脱扣机构电磁力不够导致断路器拒动,设备厂家建议更换直流电阻为125 Ω的线圈,对应分闸脱扣电流1.76 A。电流增大,电磁力矩相应增加,动作可靠性提高,但单位时间内线圈发热量也成倍增加。

分闸时间是电磁铁、脱扣机构及主回路动作时长之和,要求不大于60 ms,理论上指令延时不小于60 ms就能保证可靠动作。设备说明书中分闸指令时长建议不超过1 s,由于更换较小阻值后的线圈发热量相对增加,如果指令时长在保证可靠动作情况下适当缩短,可以减少分闸线圈发热量,大大降低线圈烧坏概率。

3.3 快切装置调整

快切装置断路器分合闸检测时间定值为200 ms,是在充分考虑断路器分闸时间及辅助触点动作时间后设定[3]。如果控制电缆过长,考虑电容电流和感应电压导致断电电压衰减时间变长,在无法更换电缆情况下可适当放大定值。现场控制电缆长度不超过50 m,且屏蔽层接地良好,受影响可能性较小,如果放大分合闸检测时间定值,可能导致工作分支和备用分支母线合环时间过长,造成设备损坏。因此,在确认断路器分闸无异常时再考虑电缆因素,否则不能随意调整定值。

4 结语

6 kV断路器是厂用电源重要设备,故障后果严重,特别是拒动会扩大事故,线圈烧毁可引发火灾,造成无法估量的损失。随着断路器使用年限增加,电气回路、机械结构难免出现各种问题,反映出的异常现象也不尽相同,有时无法快速准确判断故障,可通过试验和分析找出问题所在。在设备维护中,细化定检项目,缩短维护周期,扩大检测范围,适当更换备件,以延长设备寿命。运行加强设备巡视,做好事故预想,都能提高设备可靠性。