掺混孔调整对燃气轮机DLN燃烧室性能影响研究

2022-03-29冯大强赵光敏牛家宏

姜 东,冯大强,赵光敏,陈 伟,牛家宏

(1.中国航发 四川燃气涡轮研究院, 四川 绵阳 621703; 2.四川大学 空天科学与工程学院, 成都 610065)

燃烧室是燃气轮机的核心部件,工作过程涉及气体流动、燃烧、传热、化学反应、声学等多个专业,其出口参数直接影响下游透平部件的性能及使用寿命。因此,燃烧室设计中需对燃料和空气进行合理组织分配,以满足燃烧、传热及出口流场的技术要求。

近年来,由于对污染物排放要求越来越严格,大型燃气轮机燃烧室普遍采用干式低氮燃烧技术,通过空气与燃料的提前预混再燃烧,降低燃烧温度,减少NOx的产生[1]。同时,燃烧室是典型的高温部件,须要进行细致的冷却设计[2-3],因此,燃烧室的主要零部件,如喷嘴、罩帽、火焰筒、过渡段通常都具有复杂的结构特征,以实现预期的空气流量分配。其中,部分燃烧室的火焰筒壁面设计有掺混孔结构,温度较低的空气通过掺混孔与火焰筒内部的高温燃气混合以改变燃烧室出口温度分布,使其能满足下游透平部件的设计要求[4-5]。Agrawal[6]通过流动试验发现,掺混孔的调整不仅会影响燃烧室空气流量分配,还将影响燃烧室内的流场结构。Leonetti[7]的试验表明,掺混孔的位置将改变透平进口的速度场和湍流度尺寸。张征[8]提出采用气动比拟法来预估掺混孔改变对掺混空气流量及燃烧室出口截面温度分布的影响规律。Yathisharadhya[9]、Ranjith[10]、刘凯[11]、Shrivastava[12]等研究了中心分级燃烧室掺混孔孔径比、相对孔距等参数对出口温度场的影响,对优化燃烧室出口温度品质有一定作用。李瑞明[13]采用数值计算方法研究了掺混孔面积对二元模型驻涡燃烧室流量分配的影响,并发现其对油气比、燃烧效率和燃烧稳定性产生明显影响。Ding[14]针对双排掺混孔的单喷嘴旋流燃烧室试验表明,掺混孔的位置对于贫预混燃烧稳定性和燃烧效率有显著的影响。Kirsten[15]通过中心分级燃烧室与透平导叶的整体计算发现,掺混孔射流强度将改变透平导叶的表面热负荷分布。

已有研究表明,掺混孔的参数特征对燃烧室出口温度品质有着重要的影响,同时也会影响进入燃烧室头部的空气量,进而影响燃烧和传热特性。现有大型燃气轮机的多喷嘴DLN燃烧室往往需要更多的空气量进入燃烧室头部进行预混,掺混孔调整对此类燃烧室的影响探讨还略少。本文针对多喷嘴DLN燃烧室开展整体流热耦合数值计算,研究掺混孔几何尺寸对燃烧室工作特性的影响规律,为多喷嘴DLN燃烧室的设计和优化提供参考。

1 研究方法

1.1 物理模型

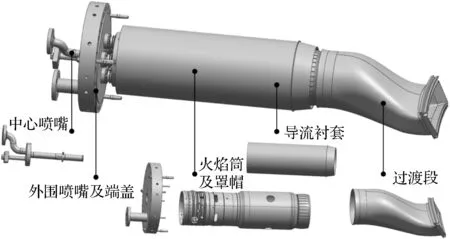

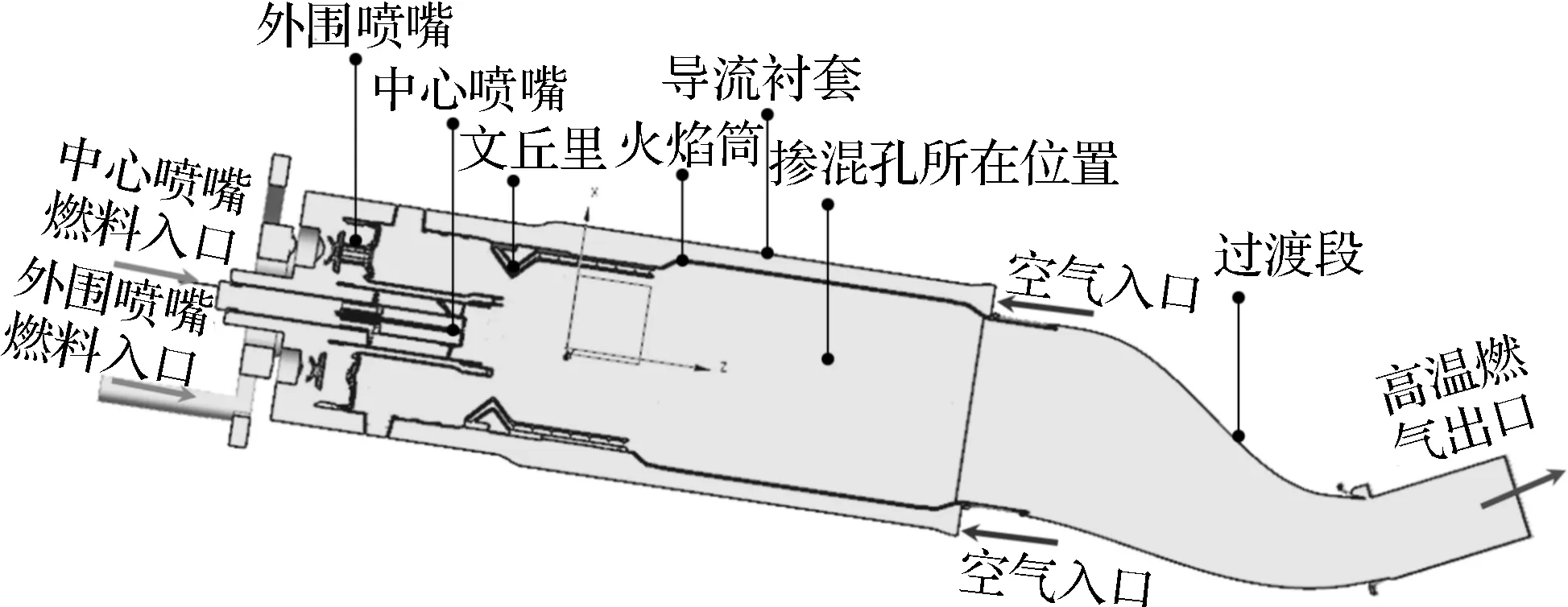

所研究多喷嘴DLN燃烧室的总体结构如图1所示,包括:中心喷嘴1个、外围喷嘴5个、端盖、罩帽、导流衬套、火焰筒、过渡段等主要零部件。本文对其开展整体的燃烧与流动传热数值计算。为了保证计算准确性,除了极少数结构简化外,燃烧室结构均完整地保留,数值计算域如图2所示。为了计算零部件金属壁面的温度,对流体域和固体域进行耦合传热求解。考虑到燃压缸几何尺寸过大,为减少计算量,过渡段仅进行高温燃气侧的流场计算。流体计算域入口在导流衬套与火焰筒形成的环形腔,出口为过渡段延伸段。在实际运行中,火焰筒与过渡段之间弹性密封圈存在冷气泄漏,过渡段后安装边处(上、下安装边)也存在冷气流动,本文计算中也考虑了这两部分冷气对高温燃气侧流动传热分布的影响。

图1 燃烧室基本结构

图2 数值计算域

火焰筒上具有3个大的掺混孔,直径为68 mm,在周向呈均匀布置。为了研究掺混孔调整对燃烧室性能的影响,分别将掺混孔的直径减小为50 mm和32 mm。

1.2 数值方法及边界条件

本文采用有限体积法求解N-S方程。考虑到燃烧室内存在复杂的旋流流动,选择适合其特性的Realizable k-ε湍流模型;采用Simple方法求解速度与压力的耦合,同时利用二阶精度空间离散格式,进行隐式分离求解;湍流燃烧模型选用Hybrid-EBU模型,应用Westbrook & Dryer甲烷两步总包机理[16];污染物NOx计算模型采用热力型计算;壁面采用标准壁面函数。

数值计算边界条件之燃烧室进口空气边界条件:流量mair=15 kg/s,温度Tin=680 K,湍流度Tu=5%。燃烧室过渡段出口压力为Pout=1 400 kPa。燃烧室燃料为纯甲烷,总流量mCH4=0.3 kg/s,中心喷嘴和外围喷嘴按照设计比例进行分配。

1.3 网格及网格无关解

数值计算网格划分采用多面体网格。由于本文所研究燃烧室的几何模型复杂,首先采用粗、中、密三套网格进行网格无关性验证。其中,密网格条件下,燃烧室内气膜孔、冲击孔、燃料孔等关键特征几何进行了面网格加密,确保几何特征得到解析,如图3所示;同时流体域壁面进行了边界层网格加密,以保证计算中y+<1。此外,为保证流固耦合界面处的插值精度,固体域采用与流体域交界面相同的面网格密度进行网格划分,避免流体、固体交界面网格差异过大导致的插值误差。密网格下,流体域和固体域的总网格数约为1.2亿。中等网格数量约为7 000万,粗网格数量约为5 000万。

(a) 火焰筒

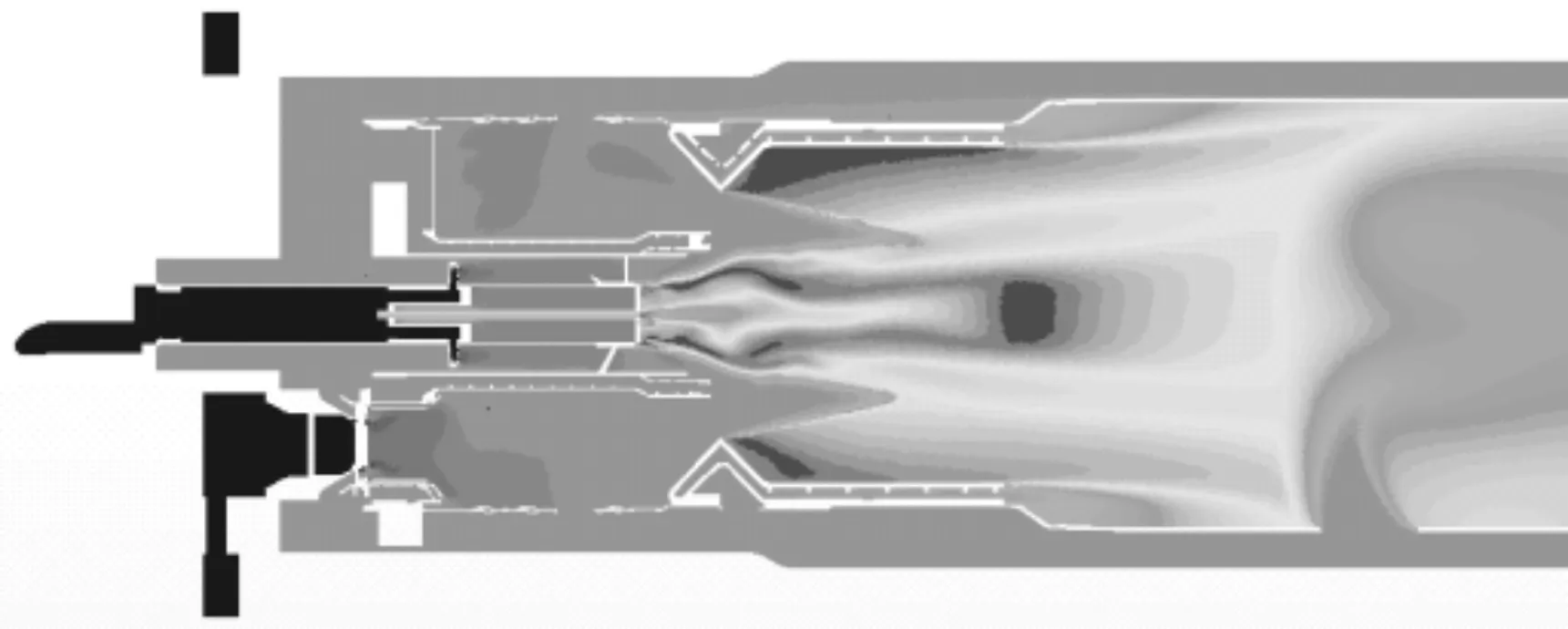

不同网格条件下燃烧室对称截面上的温度场分布如图4所示,可以看到,三种网格的结果呈现了大体相似的流动特征。火焰筒中心线上的温度分布对比如图5所示。随着网格量的增加,中心区域的高温峰值区逐渐减弱,并逐渐向头部喷嘴靠近,且温度分布更为均匀。综合考虑计算资源和计算精度,本文采用密网格开展数值计算。

(a) 粗网格

图5 不同网格密度下的燃烧室火焰筒中心线温度分布

2 结果与分析

2.1 掺混孔调整对流量分配和燃烧室总参数影响

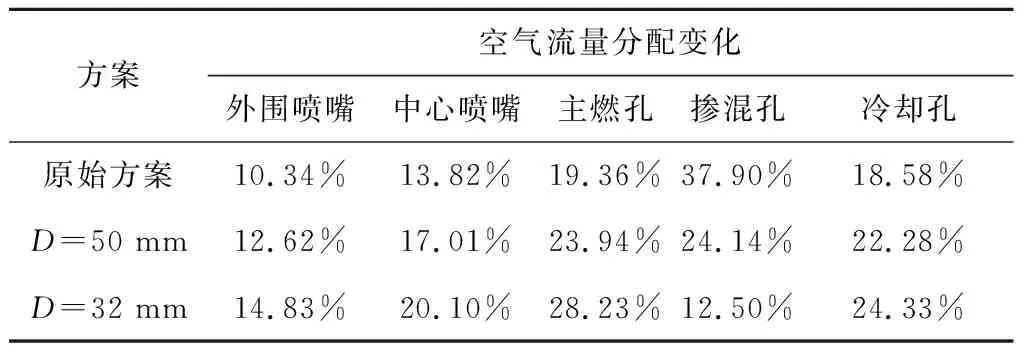

掺混孔调整将改变空气流量在燃烧室内各主要部件中的分配。如表1所示,参数D为掺混孔的直径,可以看到,随着掺混孔直径的减小,若进入燃烧室的总空气流量不变,经过掺混孔的空气量从37.90%减少到12.50%。减少的空气量被重新分配到喷嘴、主燃孔及冷却孔。其中外围环形区主燃孔气量增加约9%,外围主喷嘴增加约4.5%,中心喷嘴增加约6.2%。

表1 掺混孔变化引起的各区域空气流量分配变化

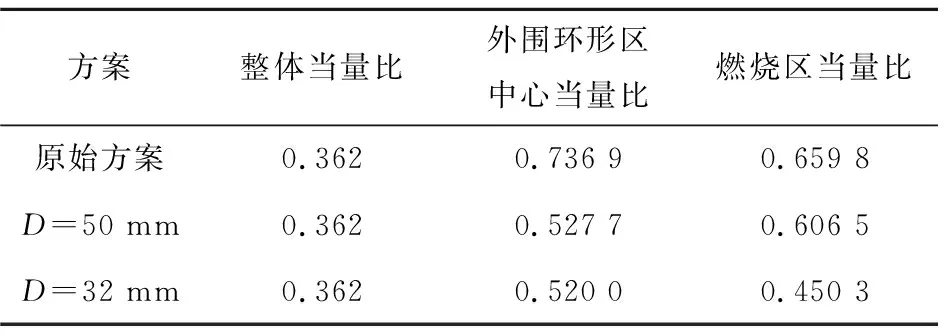

由于空气流量分配的改变,导致燃烧室内各燃烧分区的当量比发生变化,如表2所示。在工作状态下,外围环形区主要起到预混合作用,混合完成后外围喷嘴平均当量比由0.736 9降低至0.52,处于低污染燃烧区间。中心喷嘴空气分内外环,燃料与内环空气预混合,同时在喷嘴头有扩散燃料通道。在仅考虑内环空气时,计算得到中心喷嘴的平均当量比从0.659 8降低至0.450 3,同样处于低污染燃烧区间。

表2 掺混孔变化引起的各燃烧区当量比变化

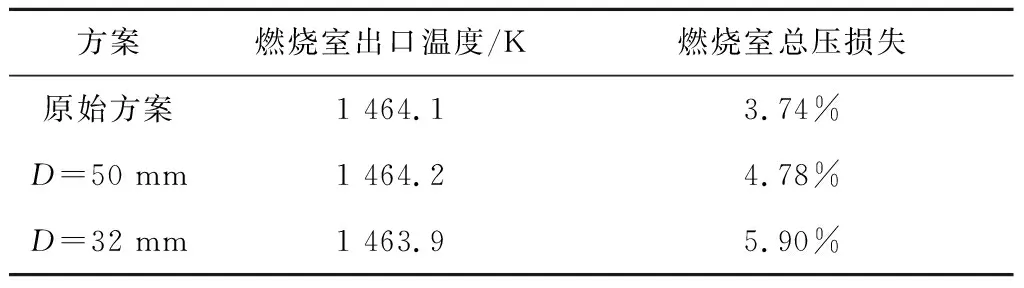

从表3可以看到,由于掺混孔直径改变引起的流量分配改变并没有影响到燃烧室出口的平均温度;但是由于掺混孔面积的减少,导致燃烧室总流阻增大,燃烧室总压损失由3.74%增加至5.90%。燃烧室总压损失的增加一方面会降低燃气轮机的总体热效率和出功,另一方面将改变透平叶片冷却空气与高温燃气的压比,导致冷却空气在叶片内的重新分配,进而影响透平叶片冷却效果。

表3 掺混孔变化引起的燃烧室排气温度及总压损失变化

2.2 掺混孔调整对燃烧场的影响

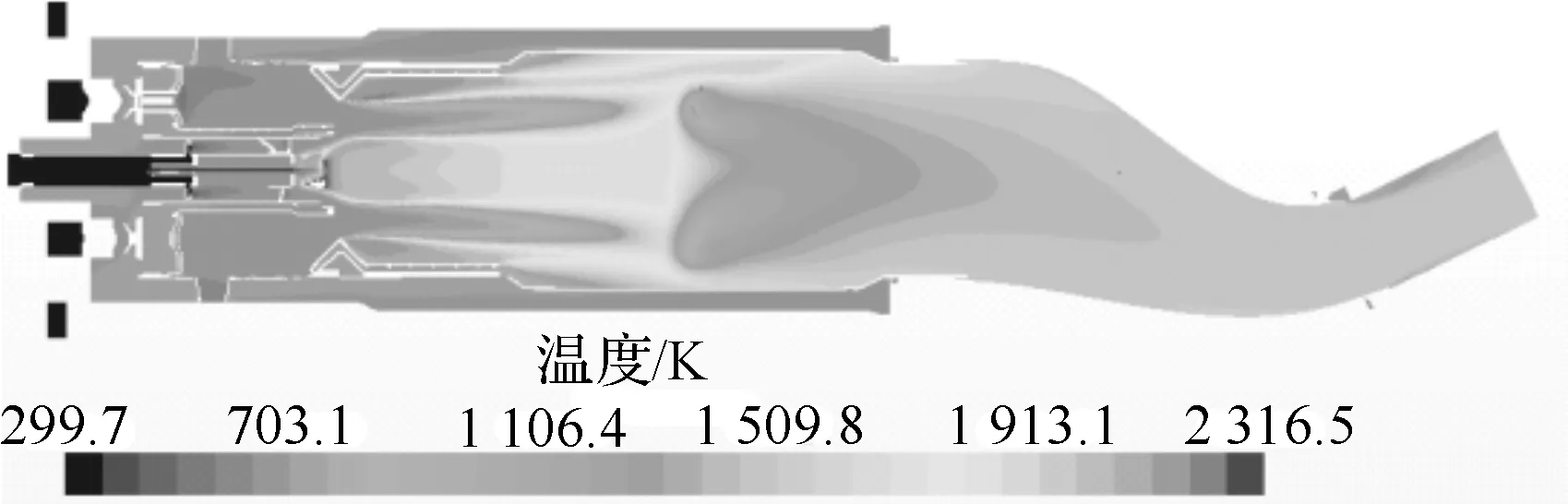

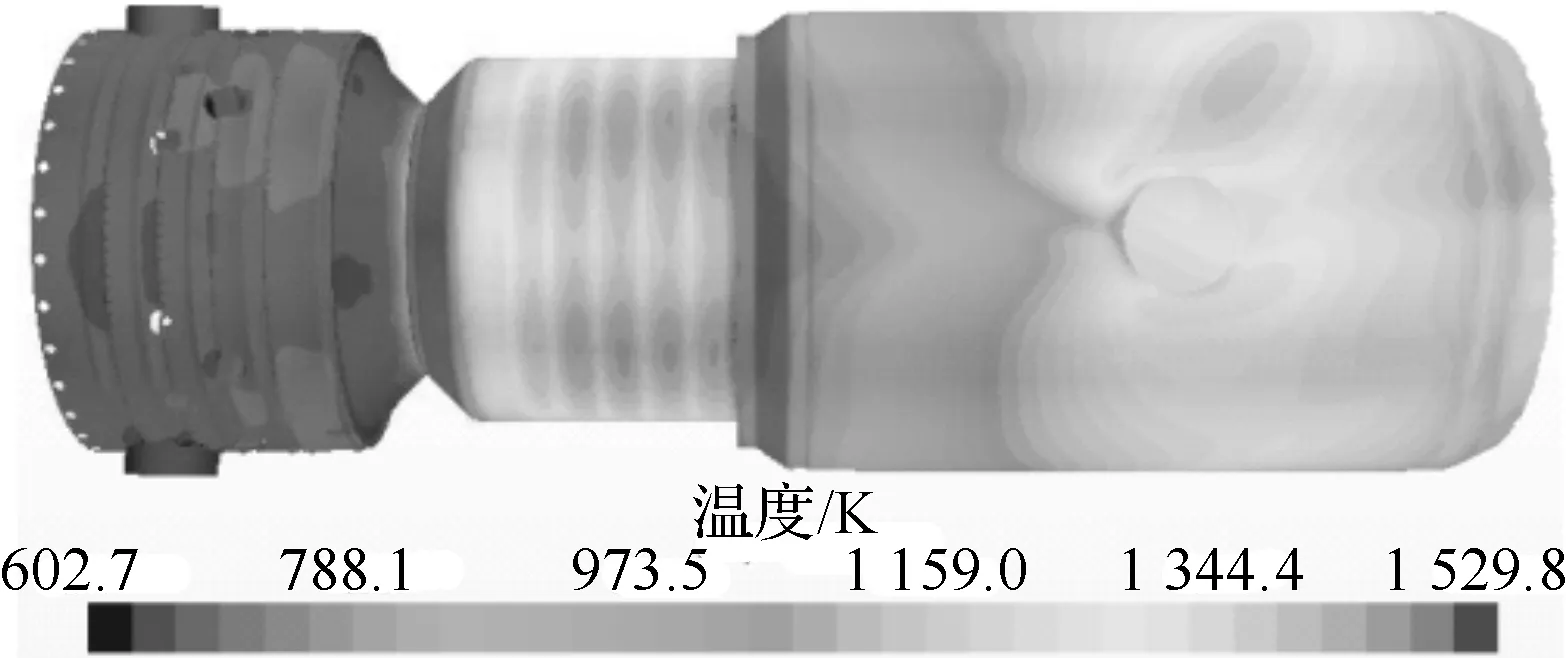

图6给出了燃烧室对称截面上的温度场分布。可以看到,燃烧室存在中心和文丘里回流区等两处稳火区,燃烧高温区被掺混孔气流所截断和调整。随着掺混孔面积的减小,燃烧室内部各区域空气量分配改变,导致燃烧室内部峰值温度和平均温度显著下降,高温区范围缩小,温度分布更为均匀。

(a) 原始方案

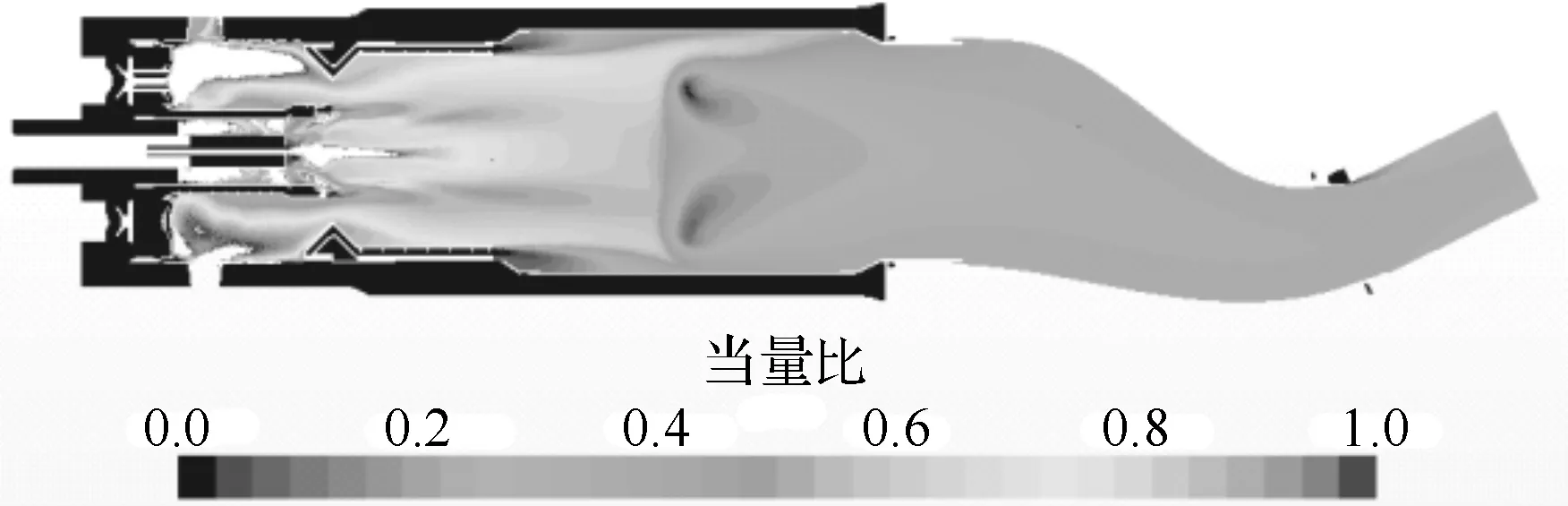

图7给出了燃烧室内当量比分布。可以看到,原始方案中,中心喷嘴及外围喷嘴在燃烧区上游的平均当量比均处于贫燃区间,但是由于中心喷嘴及外围喷嘴的混合性能较差,导致在文丘里扩张段和中心喷嘴处存在较大范围的局部近化学恰当比区域。随着掺混孔空气量减少,导致参与燃烧空气量增多,使得燃烧室内燃烧区的当量比减少。结合掺混孔调整导致的燃烧室内温度场的变化,能够显著降低燃烧室氮氧化物排放。本文数值计算结果中,随着掺混孔直径减小,NOx排放标准摩尔分数从原始方案下的69×10-6降低至掺混孔直径D为32 mm条件下的11×10-6。

(a) 原始方案

2.3 掺混孔调整对燃烧室壁面温度场的影响

图8给出了工作条件下燃烧室火焰筒金属壁温分布。可以看到,高温区主要分布在文丘里结构的扩张段,以及下游延长的肋片冷却区。此外,由于掺混孔气流的卷吸,使得在火焰筒后区也存在高温区。与前述燃烧室内部温度场及当量比分布所展示的趋势类似,由于进入头部的燃烧空气量增加,使得火焰温度降低,从而使得文丘里稳火区,以及火焰筒后区的热燃气温度降低,进而降低火焰筒热侧热负荷,使得火焰筒金属壁温超温范围缩小。另一方面,由于掺混孔气流流量降低,射流卷吸效应减弱,火焰筒后区的高温区范围也大幅减小。

(a) 原始方案

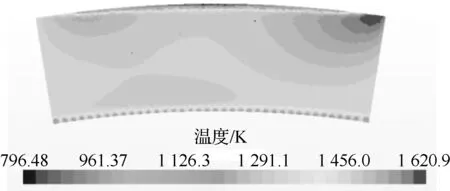

2.4 掺混孔调整对燃烧室出口温度分布的影响

图9为燃烧室过渡段出口温度分布。结合燃烧室内温度场分布可以看到,在掺混区,原始方案的掺混孔空气量大,掺混射流穿透深度深入到火焰筒中心,使得燃烧室内温度场被调整为中心低、周围高的分布。在过渡段出口截面,由于后安装边冷气的掺混,下端壁处的高温基本被抹平,但80%~90%相对高度处依然有高温峰值的存在,使得最终出口径向温度分布呈现上部偏高、下部偏低的分布。在透平叶片设计中,叶根和叶顶的冷却设计尤为困难。显然,燃烧室的出口温度分布对下游透平叶片叶顶处的冷却设计提出了较高的要求。掺混孔的减小使得燃烧室头部空气量增加,头部燃烧温度场更均匀,因此降低了过渡段出口的峰值温度。

(a) 原始方案

燃烧室出口径向温度分布系数δr是评价出口温度场品质的重要数据标准,其表达式为:

(1)

对比掺混孔调整前后的燃烧室出口径向温度分布系数δr分布,如图10所示,可以看到,掺混孔并未使过渡段出口温度分布剖面发生明显的改变。这是由于,多喷嘴燃烧室的燃烧区域较广,在20%~80%高度上即具有相对均匀的温度分布。随着掺混空气流量的减小,射流强度减弱,其对燃烧室温度场的调节范围逐渐减小。燃烧室过渡段出口温度分布更多受到过渡段内流场结构的影响。

图10 燃烧室过渡段出口径向温度分布系数

4 结论

本文针对多喷嘴DLN燃烧室开展整体数值计算,研究掺混孔几何尺寸调整对燃烧室工作特性的影响,得到如下结论:

(1) 掺混孔调整将改变燃烧室内空气流量分配。对于本文研究的多喷嘴DLN燃烧室而言,通过减小掺混孔径,进入燃烧室头部的空气量增大,燃烧区的当量比减少,燃烧室内峰值温度和平均温度显著下降,高温区范围缩小,温度分布更为均匀,改善了燃烧特性。

(2) 掺混孔射流产生的卷吸效应,易使得高温燃气靠近火焰筒壁面,形成火焰筒金属壁面的局部高温区。掺混孔减小后,燃烧场温度更为均匀,且射流卷吸效应减弱,使火焰筒壁面的高温区范围大幅缩小。

(3) 多喷嘴DLN燃烧室过渡段出口的80%~90%相对高度处温度较高,其出口径向温度分布呈现上部偏高、下部偏低的特征,给下游透平叶片的叶顶冷却设计提出了较高的要求。掺混孔调整对其出口温度分布的调节能力较弱,燃烧室过渡段出口温度分布更多受到过渡段内部流场结构的影响。

(4) 对于多喷嘴DLN燃烧室而言,减小掺混孔空气量有利于燃烧组织和污染物控制,但所带来的燃烧室总压损失增大及出口温度分布特征,在总体性能和透平冷却设计中应予以重视。