燃气轮机改烧焦炉煤气的适应性研究

2022-03-29张哲巅雷福林

李 涛,张哲巅,雷福林

(1. 中国航发燃气轮机有限公司,沈阳 110179;2. 中国科学院先进能源动力重点实验室(工程热物理研究所),北京 100190;3. 中国科学院大学,北京 100049)

焦炭在冶金工业中有广泛应用,我国是世界最大的焦炭生产国[1]。焦炉煤气是炼焦工业的副产品,是指由几种烟煤配制成的炼焦用煤在炼焦炉中经过高温干馏后在产出焦炭产品的同时所产生的一种可燃性气体。焦炉煤气产率和组成因炼焦用煤质量和焦化过程条件不同而有所差别,其主要成分为H2(55%~60%)和CH4(23%~27%)。焦炉煤气热值较高,富含H2,具有燃烧速度快、火焰短、爆炸范围大等特点。按1 t干煤生产0.75 t焦炭和250 m3焦炉煤气估算[1],年产240万t的焦化厂一年可以产生约8亿m3焦炉煤气。

焦炉煤气综合利用途径包括发电、制甲醇、合成氨、制天然气、制氢等[2]。使用焦炉煤气发电,可以满足炼焦企业的用电需求,降低焦炭成本,提高资源利用率,减少环境污染。燃气轮机逐步取代蒸汽轮机成为焦炉煤气发电的主要方式。目前,焦化厂使用进口的燃气轮机发电机组[3],以焦炉煤气作主燃料,实现热电联产。但是,进口机组的价格较高,特别是后续运维费用和检修费用很高[4],增加了机组的运行成本和不固定支出,严重影响经济效益,成为焦化厂发电用户共同面临的困境。

国产AGT-25燃气轮机以天然气为燃料,运行稳定,性能良好,具备改烧焦炉煤气的技术条件,同时功率等级满足焦化厂的需求,具有改烧焦炉煤气的市场前景。焦炉煤气与天然气相比,其较低的热值和较高的H2含量将会给燃烧室的设计带来较大的挑战[5]。国内外学者针对烧中低热值燃料燃气轮机燃烧室的性能和NOx排放开展了大量试验和数值模拟研究[6-13],结果表明须要综合考虑燃料组分变化对燃烧稳定性、回火特性以及污染物排放等各个方面的影响。杨强等人开展了天然气组分变化对双燃料燃烧室性能影响试验研究[14],分析了双燃料低排放燃烧室技术特点,指出双燃料燃烧室设计难点主要在喷嘴设计、燃料切换、混合燃烧等方面[15]。穆延非等人开展了燃气轮机启动燃料的替换研究,表明采用天然气替代柴油作为启动燃料能够节省费用以及降低污染物排放[16]。

1 改烧焦炉煤气的研究思路

1.1 喘振裕度分析

与天然气相比,焦炉煤气的热值低,相同工况下流经火焰筒和透平的燃气流量相应增加,引起透平前压力增加,可能导致压气机喘振。

喘振是气流沿轴线方向发生的低频率、高振幅的振荡现象。压气机喘振会导致强烈的机械振动和热端超温,在极短的时间内造成燃气轮机部件的严重损坏。燃气轮机改烧焦炉煤气必须有足够的喘振裕度。

喘振裕度的计算方法为:

(1)

式中:y为压气机喘振裕度;q0为压气机喘振边界处的空气流量;π0为压气机喘振边界线处的压比;q1为压气机工作时的实际空气流量;π1为压气机工作时的实际压比。

最小的稳定喘振裕度要求取决于发动机构型与应用需求。最大负荷下所需喘振裕度变化很大,取决于加速和减速时间要求、发动机构型、是采用离心式还是轴流式压气机、是否在部分负荷时使用放气阀或VSV等,不同用途发动机大致的喘振裕度要求水平见表1[17]。

表1 喘振裕度要求

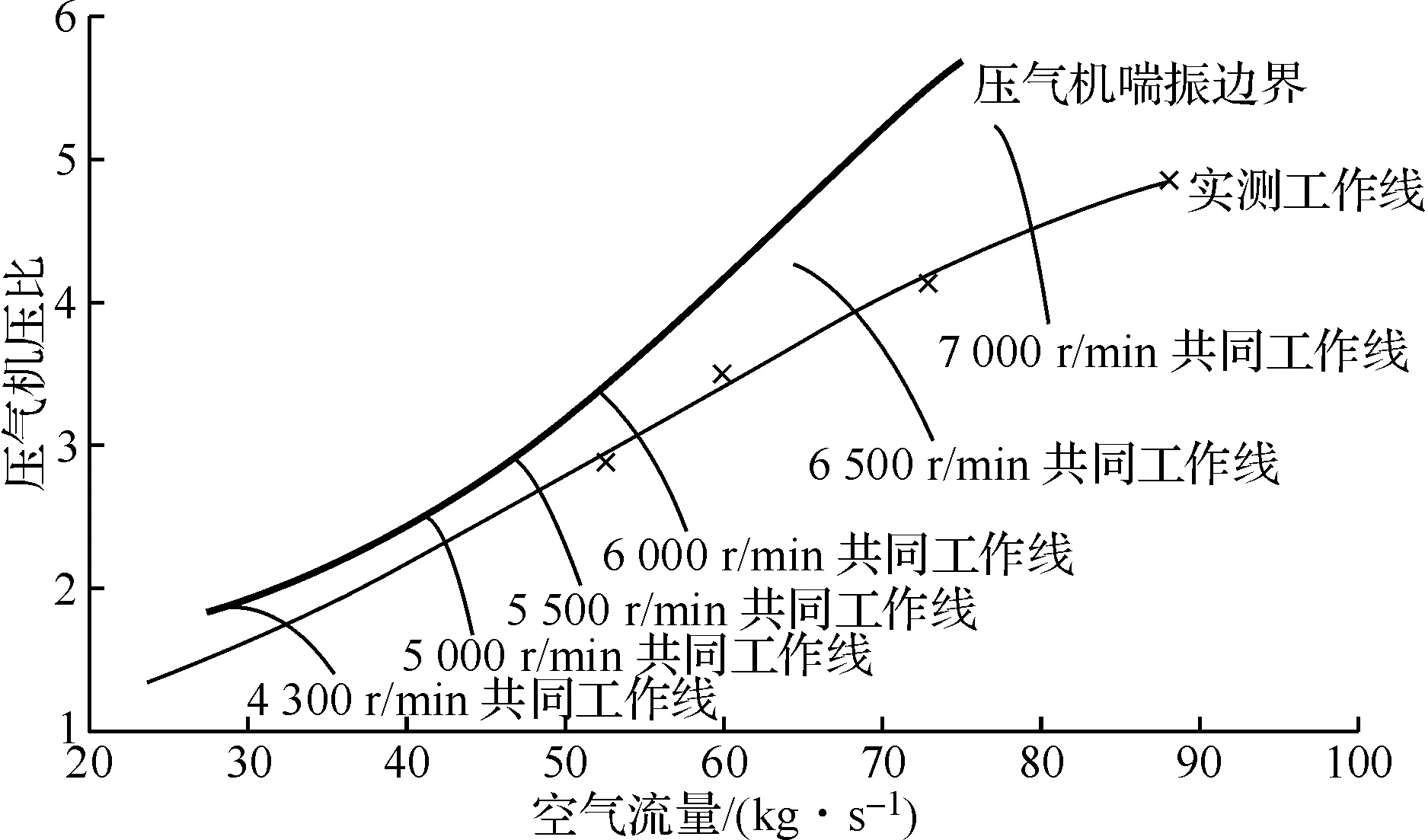

AGT-25燃气轮机的压气机特性线见图1,压气机5 000 r/min等转速线与喘振边界线交点的空气流量取40.9 kg/s,压比取2.54。0.1工况时的喘振裕度最小,1.0工况时的喘振裕度约28%,远大于发电行业要求的20%。为保证安全,《AGT-25燃气轮机试验大纲》中要求压气机转速5 000 r/min(对应0.1工况)时的喘振裕度不低于10%。

图1 压气机特性线

燃气轮机性能分析的基本原理是利用热力学公式搭建压气机、燃烧室、涡轮的计算模型,各部件之间参数平衡时得到的工况点就是燃气轮机的平衡运行点。燃气轮机在某个工况稳定运行时,必须满足功率平衡、流量平衡、压力平衡、转速平衡和燃烧室的热平衡。利用燃气轮机性能分析软件,模拟得到燃气轮机以天然气为燃料,压气机转速5 000 r/min时的空气流量42.725 kg/s、压比2.335,代入式(1)计算出相应的喘振裕度13.63%;改为焦炉煤气为燃料,压气机转速5 000 r/min时的空气流量42.844 kg/s、压比2.356,代入式(1)计算出相应的喘振裕度12.93%。结果表明,燃气轮机改烧焦炉煤气,喘振裕度降低了0.7%,满足喘振裕度大于10%的要求。

1.2 火焰筒流量分析

燃气轮机在额定负荷下,单个火焰筒空气流量为3.457 m3/s,天然气流量为0.128 m3/s。天然气成分为CH4,热值取33.8 MJ/m3,燃烧过程为:

(2)

化学反应式(2)表明,以天然气为燃料,火焰筒内燃烧前后的质量和标准体积不变,产生的燃气流量为3.585 m3/s。

以焦炉煤气为燃料,单个火焰筒的空气流量不变,按等热值法计算出对应的焦炉煤气流量为0.264 m3/s。焦炉煤气的成分见表2,热值取16.4 MJ/m3,燃烧过程为:

(3)

(4)

(5)

化学反应式(3)、(4)、(5)表明,焦炉煤气中的CH4、CO、H2都参与了燃烧过程,产生燃气的质量等于焦炉煤气与空气的质量和,标准体积减少了CO和H2体积和的1/3,为3.668 m3/s。

表2 焦炉煤气成分体积百分比

燃气轮机额定负荷下使用焦炉煤气和天然气相比,单个火焰筒内部的燃气流量增加了0.083 m3/s,约为2.32%。这表明在不改变火焰筒结构的情况下,使用焦炉煤气的额定负荷要低于天然气。考虑到燃气流量的增量较小,暂不改变火焰筒结构,整机试验时确定以焦炉煤气为燃料的最大负荷。

1.3 研究内容

焦炉煤气富含H2,燃烧速度快,火焰前移,容易出现烧蚀喷嘴的现象。在天然气燃料喷嘴的基础上改进设计,主要通过适当增大燃料喷射孔面积,解决喷嘴烧蚀的问题。

焦炉煤气受煤种与工艺影响变化较大,所含成分复杂,火焰稳定性差,导致点火和联焰不可靠。为了保证燃气轮机的可靠点火和联焰,使用天然气燃料启动,在中低工况稳定运行时切换至焦炉煤气。

综上所述,AGT-25燃气轮机的适应性研究内容定位在焦炉煤气喷嘴、双燃料系统和燃料切换。

2 焦炉煤气喷嘴改进

2.1 焦炉煤气喷嘴结构

在天然气喷嘴的基础上,依据焦炉煤气的燃烧特点,提出了四种喷嘴结构。喷嘴A结构如图2(a)所示,在头部中心位置开有一燃料孔,燃料孔径为3.9 mm,以防止近喷嘴处的回流和烧蚀。喷嘴B结构如图2(b)所示,在头部喷嘴中心位置无燃料孔,仅保留了周向均布的 12 个燃料孔。喷嘴 C在喷嘴A基础上减小10%燃料孔径,燃料孔径为3.5 mm;喷嘴D在喷嘴A基础上增大10%燃料孔径,燃料孔径为4.3 mm。

(a) 有中心孔喷嘴

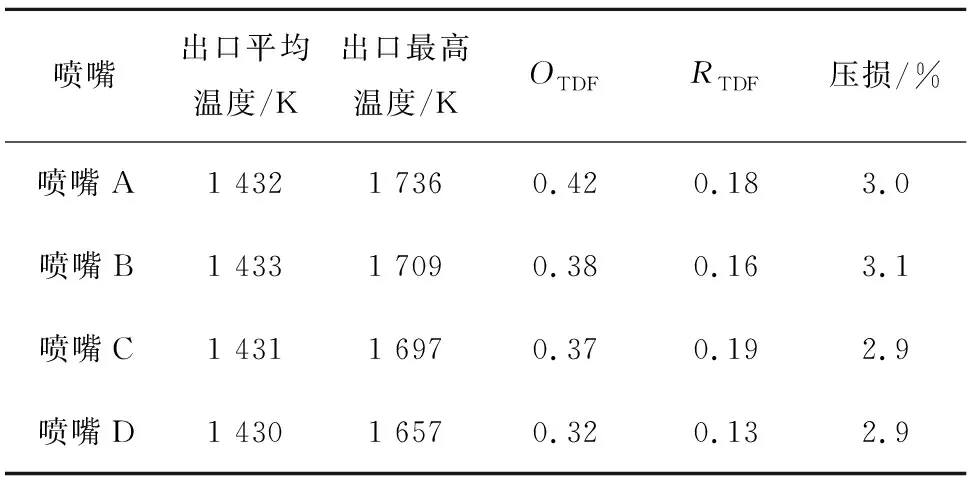

使用计算流体力学模拟软件,对四种改进喷嘴分别进行了数值仿真[18],0.8工况的计算结果汇总在表3中。结果表明:燃气轮机以焦炉煤气为燃料时,喷嘴C、A、D的燃料孔径从3.5 mm增大到4.3 mm,燃烧室出口温度周向分布系数OTDF和径向分布系数RTDF有减小的趋势,但是燃料孔径增大时,高温火焰区会更贴近火焰筒壁面,有可能导致壁面局部温度过高。将喷嘴A的中心喷孔堵住得到喷嘴B,可以降低火焰筒出口最高温度,具有更好的温度场。因此,部件燃烧试验中选择喷嘴A和B进行比较,确定较好的喷嘴方案。

表3 喷嘴的燃烧室模拟结果

2.2 部件燃烧试验

部件燃烧试验在中国科学院的多燃料全温全压全尺寸燃气轮机燃烧室试验台上开展。试验台由空压机组、空气预热器、燃料调配系统、试验段、排气系统、冷却系统和测控系统组成。

试验段采用全尺寸单管燃烧室和焦炉煤气喷嘴试验件,现场布置见图3。在数值分析的基础上,综合考虑后确定加工两组焦炉煤气喷嘴试验件,分别为有中心孔喷嘴和无中心孔喷嘴,其喷嘴结构见图2。考虑到燃料孔径较大时火焰离喷嘴较近,为避免烧蚀喷嘴,将燃料孔径调整为3.8 mm。

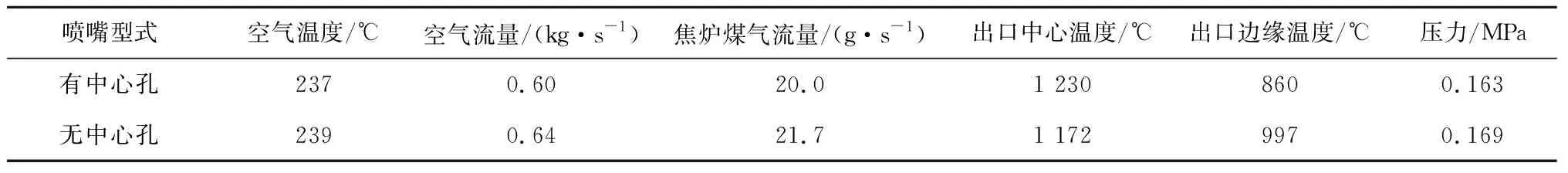

分别对有中心孔喷嘴和无中心孔喷嘴进行部件燃烧试验,气动热力参数采用压力模化方法,首先保证空气进出口温度不变,其次将空气流量按照压力进行折算保持体积流量不变,从而保证燃烧室的速度不变,试验测试结果见表4。

表4 部件燃料试验的测试结果

有中心孔喷嘴和无中心孔喷嘴完成部件燃烧试验后的实物状态见图4,检查结果为状态良好,无烧蚀现象,均有轻微积炭。结合试验条件分析,喷嘴出现积炭的原因是试验所用的焦炉煤气未进行净化处理,而工程实际使用的焦炉煤气经过过滤,洁净度高,一般不会出现导致影响燃气轮机运行的积炭现象。

(a) 有中心孔喷嘴

通过部件燃烧试验可以看出,有中心孔喷嘴和无中心孔喷嘴均可稳定燃烧,火焰筒和喷嘴均无过热过烧现象。但是无中心孔喷嘴的出口中心温度和出口边缘温度的差值较小,表明出口温度场相对比较均匀,这也和数值模拟的结果一致,因此确定使用无中心孔喷嘴作为装机方案。无中心孔喷嘴作为焦炉煤气喷嘴,与天然气喷嘴相比,取消了中心孔,孔径由2.65 mm改为3.8 mm。

3 燃气轮机系统改造

3.1 双燃料系统

双燃料系统为两路输入和一路输出。两路输入分别是天然气供应输入和焦炉煤气供应输入,天然气供应压力2.0~2.5 MPa、温度50~80 ℃,焦炉煤气供应压力3.0~3.5 MPa、温度60~90 ℃。一路输出为向燃气轮机点火气路和工作气路输出燃料。天然气与焦炉煤气共用一套输出管道、点火气路管道、工作气路管道、点火装置和工作喷嘴,可以实现天然气点火、焦炉煤气点火、天然气单独供应、焦炉煤气单独供应、天然气焦炉煤气切换、天然气焦炉煤气任意比例混合供应等,满足燃气轮机对燃料供应的要求。

考虑到当前的技术水平,为了保证燃气轮机的可靠点火和安全起动,暂不验证和使用焦炉煤气点火,双燃料系统的工作模式确定为:燃气轮机使用天然气点火,发电功率升到约6 000 kW时将天然气切换为焦炉煤气,之后以焦炉煤气为燃料在任意工况运行和停机。

双燃料系统的三维模型见图5,主要有流量计、防爆热电阻、快速切断阀、防爆压力变送器、点火气路压力变送器、燃料调节阀、单动气动球阀、电磁阀、减压阀、放空阀等,满足燃气轮机从起动点火到并网满负荷运行的天然气/焦炉煤气燃料供应要求。

图5 双燃料系统的三维模型

3.2 燃料切换

为了保持发电功率的稳定,减少对电网的影响,燃料切换采用等功率切换控制方法。燃气轮机在发电功率6 000 kW稳定运行5 min后,开始减小天然气供应量直至完全关闭,程序自动闭环控制,焦炉煤气随动打开,维持目标热量等于初始状态。

发电功率处于5 500~6 500 kW区间时,收到燃料切换指令且无相关限制性故障时,开始燃料切换:

(1) 开始切换计时;

(2) 打开焦炉煤气切断阀,关闭焦炉煤气放空阀;

(3) 通过功率闭环控制,得到维持目标功率所需的热量Q,把Q分配给天然气和焦炉煤气:Q=Qn(天然气热量)+Qc(焦炉煤气热量);

(4) 记录切换开始时的Q记为Q1,0~100s所需天然气热量Qn由Q1线性减小到0;

(5) 0~100 s,焦炉煤气承担剩余热量:Qc=Q-Qn;

(6) 100 s后,关闭天然气切断阀,打开天然气放空阀,完成切换。

3.3 燃气轮机运行试验

燃气轮机根据焦炉煤气喷嘴、双燃料系统和燃料切换控制程序方案完成改装。改装后的机组见图6,具备开展以焦炉煤气为主燃料的发电运行试验。

图6 改装后的机组

目前,改装后的机组已在焦化厂完成2 000 h发电运行试验。试验过程中,燃气轮机以天然气为燃料起动,在5 500~6 500 kW切换为焦炉煤气,能够按电网要求调控和稳定运行,主要运行工况为发电功率19 MW,最大运行工况为发电功率24 MW,0.1工况处的喘振裕度为12%~14%。

4 结论

通过开展适应性研究,更换焦炉煤气喷嘴和双燃料系统,在控制系统中增加燃料切换控制程序,实现了AGT-25燃气轮机以焦炉煤气为主燃料的工作能力。

改装后的机组完成了2 000 h发电运行试验,标志着AGT-25燃气轮机在焦炉煤气应用领域取得了技术突破,拓宽了燃料使用范围和工业应用领域。