汽车尾门电撑杆进水失效分析及改进

2022-03-29库才旗

库才旗

(上汽通用五菱汽车股份有限公司,广西柳州 545007)

0 引言

随着人们生活水平的提高以及汽车工业的持续发展,人们不再满足于汽车的工具属性,对汽车使用性能的要求也日益提高。近年来,“智能化”成为汽车行业发展的主流趋势之一,电动尾门可以实现尾门的电动开闭、智能防夹、自定义尾门开度等功能,与PEPS、T-BOX、BCM等模块进行信息交互后,可以提供多种使用场景,为用户提供更好的体验。当前,电动尾门已不再是高端豪华车的专有配置,越来越多的平价SUV、MPV开始配置电动尾门系统。据不完全统计,2020年国内市场电动尾门系统的装车量在250万辆左右。随着规模效应的扩大,电动尾门系统的成本有望进一步降低,可以预计未来在市场上配置电动尾门车型的占比将会进一步上升。

1 电动尾门工作原理

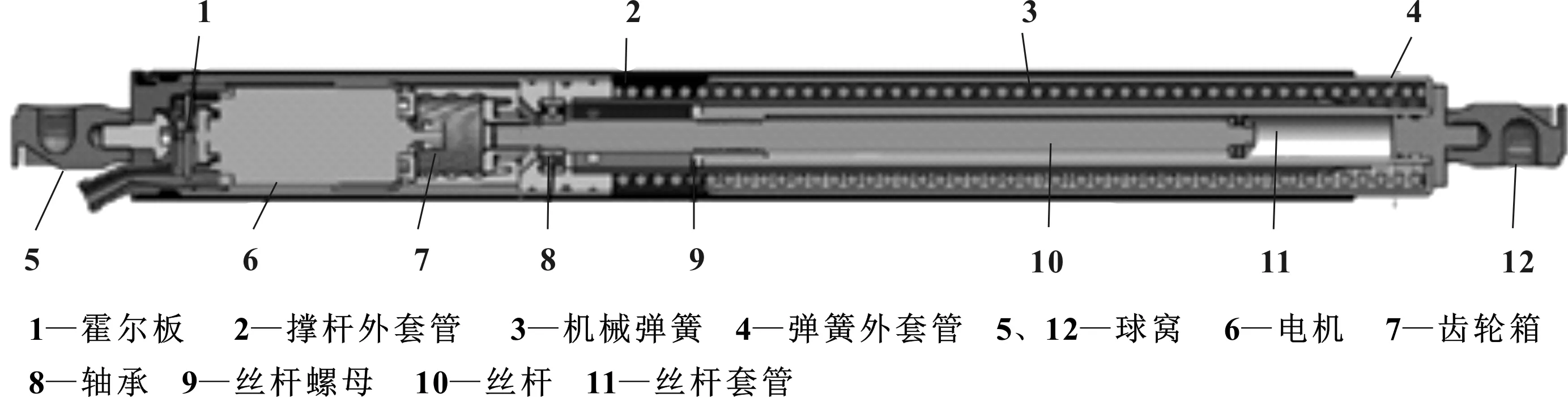

电动尾门系统主要由控制系统、驱动机构、电吸锁机构构成,另外可以选装脚踢传感器、防夹条和蜂鸣器等机构来丰富和完善系统功能。其中,电撑杆为电动尾门系统的驱动机构,主要由霍尔板、电机、齿轮箱、丝杆、丝杆套管、机械弹簧、外套管、弹簧套管及两端的球窝等构成,电撑杆零件剖面图如图1所示。工作过程中,电机通过齿轮箱将力矩传递到丝杆,丝杆与丝杆套管配合,将电机的旋转运动转化为直线运动,辅以机械弹簧实现尾门的电动开闭。

图1 电撑杆零件剖面图

2 问题来源及原因分析

2.1 问题来源

某车型在整车路试过程中发现电动尾门存在无法正常开启问题,故障现象为按压开关后尾门轻微动作,不能继续打开或关闭。通过诊断仪数据,尾门控制模块报电撑杆霍尔传感器失效故障码,更换电撑杆后尾门开闭功能恢复正常,初步判断功能失效由电撑杆零件故障导致。通过对电撑杆进行拆解,发现其电机部分存在水迹且电机无法转动,继续拆解发现电机内部锈迹明显,如图2所示。

图2 电撑杆电机拆解图

2.2 进水路径分析

电撑杆布置于车辆D柱流水槽内,属于整车湿区。通过对实车进行淋雨模拟发现在雨量较大情况下,流水槽中的水流由车辆顶部两侧汇聚至此,受安装支架阻碍以扇形状喷洒在球窝处,使得电撑杆球窝短时间内处于类似浸水环境中,如图3中①灰色倒梯形区域所示。电撑杆各子零件匹配边界处为进水高风险区域,经分析电撑杆系统有以下3个潜在进水路径,如图3中①②③所示的路径。

图3 电撑杆布置及进水路径分析

2.2.1 路径①分析

路径①由车身D柱波纹管胶塞安装区域进水。波纹管胶塞安装区域与车身D柱安装孔匹配尺寸不合或胶塞安装不到位,会存在从胶塞安装处进水,水流沿着线束通过波纹管与线束空腔进入电撑杆内部的风险。经检查确认波纹管胶塞安装处与钣金安装孔设计状态为干涉匹配,干涉量为0.8 mm。同时对D柱钣金安装孔尺寸进行检具测量,以及随机抽取5件波纹管胶塞并对胶塞安装处尺寸进行测量,结果显示钣金安装孔尺寸及胶塞安装处尺寸满足设计要求。截取车身D柱胶塞安装区域局部钣金,将波纹管胶塞安装到位后进行不间断8 h淋水试验,钣金内侧未见水迹。

2.2.2 路径②分析

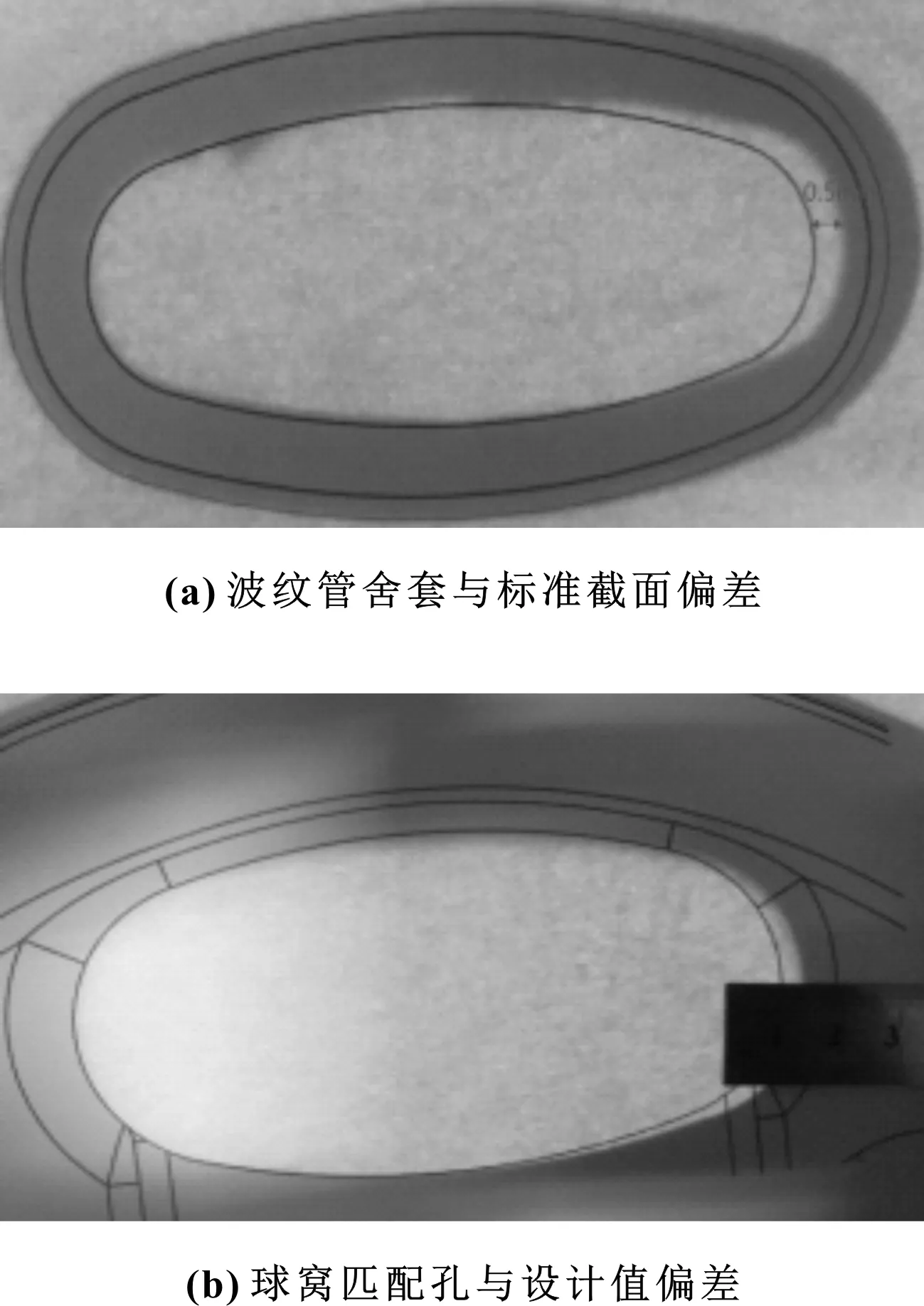

路径②由波纹管舌套与球窝匹配孔间隙进水。波纹管舌套为橡胶材质,中空结构,依靠其中的线束撑起舌套实现与球窝匹配孔的过盈配合。对波纹管舌套和球窝匹配孔分别进行截面投影分析,结果如图4所示。

图4 波纹管舌套和球窝匹配孔截面投影

波纹管舌套尺寸不稳定,较标准截面相比偏差值在0.1~0.5 mm范围内波动。球窝匹配孔尺寸相对设计值偏上差,最大偏差达5 mm。球窝匹配孔尺寸偏大,导致波纹管舌套与球窝匹配孔的干涉量减小,甚至出现间隙,从而使得密封性能降低,进水风险升高。另外,波纹管舌套中的多根线束为非致密结构,无法保证舌套与球窝匹配孔有稳定的干涉量。通过以上分析可以看出,波纹管舌套与球窝匹配孔结构设计不够稳健,此处进水风险极高。

2.2.3 路径③分析

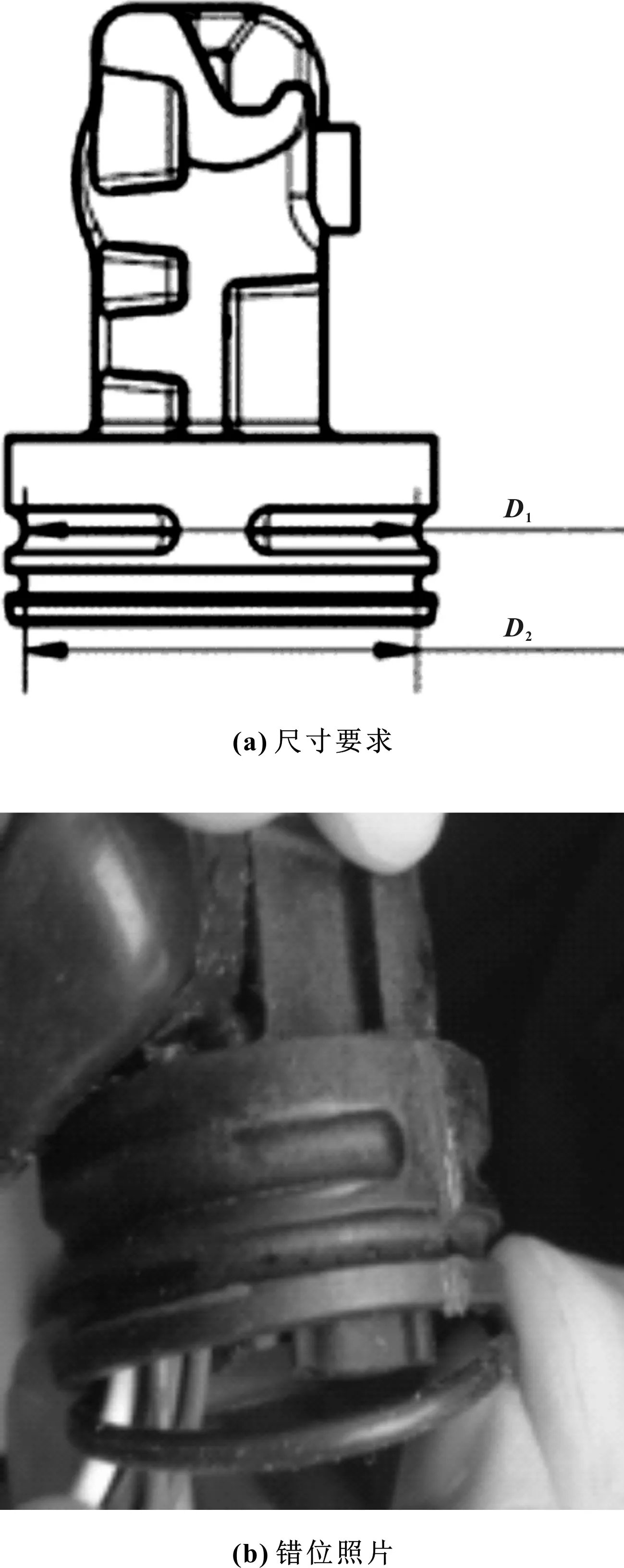

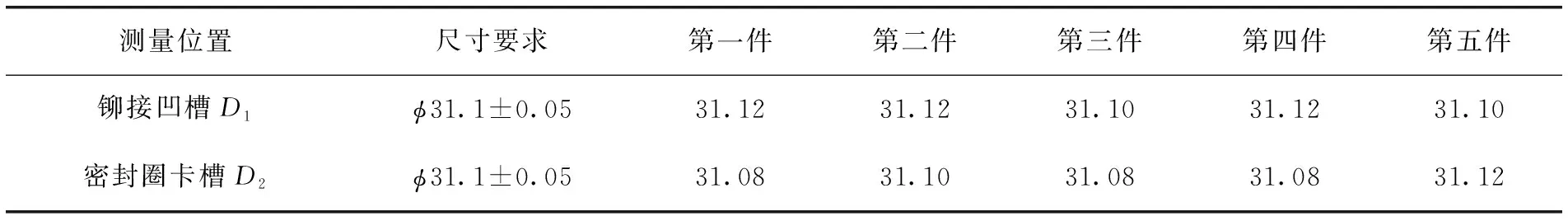

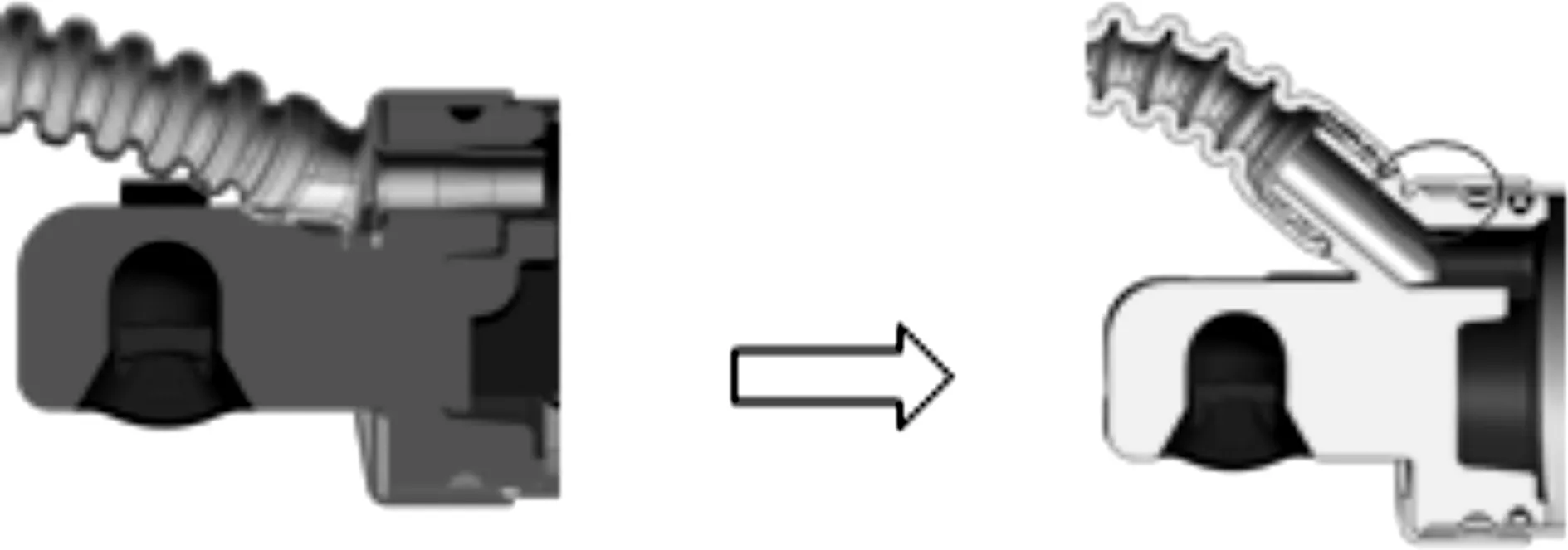

路径③由外套管与球窝铆接间隙进水。外套管与球窝为压铆连接,球窝上设有铆接凹槽,凹槽下部设计有密封凹槽,装配O形密封圈实现密封功能。

从故障件中随机抽取5件进行拆解,用游标卡尺进行球窝接头处尺寸测量,测量结果见表1,测量结果表明球窝尺寸在设计范围内,密封凹槽为弧形,拆解过程中发现O形密封圈安装后,在与外套管装配过程中密封圈会发生一定程度的错位,如图5所示,影响密封圈的密封效果,拆解过程中也发现有2根电撑杆密封圈内侧有少量水迹。

图5 球窝处尺寸要求及错位照片

表1 球窝处尺寸测量结果 单位:mm

3 改进方案

针对上述发现的3个潜在进水路径提出以下改进方案。

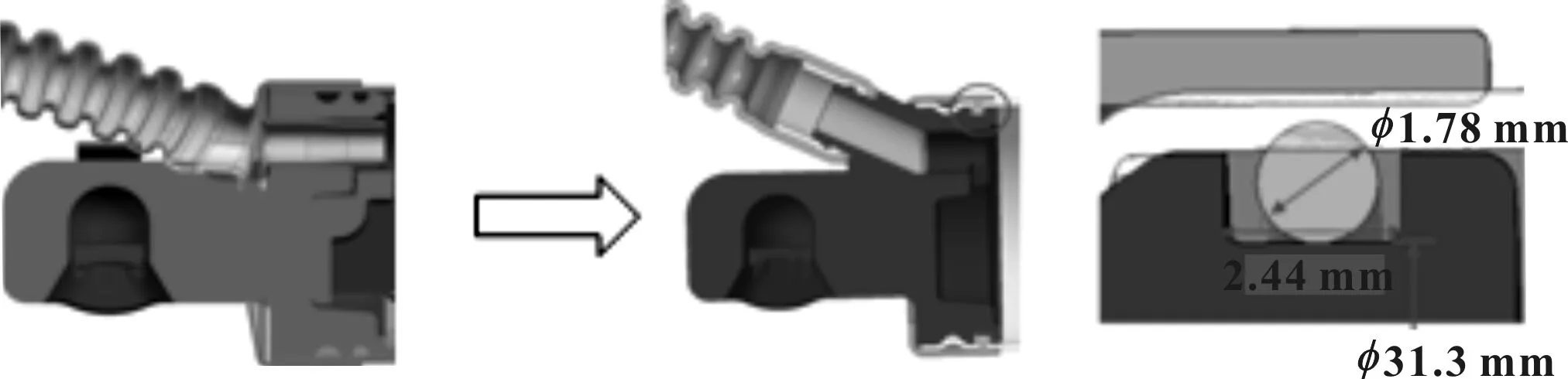

(1)优化线束波纹管与球窝的匹配方式。波纹管与球窝的匹配方式由内嵌式更改为卡接式,球窝增加一个卡接结构,线束波纹管增加一个内嵌件与波纹管二次注塑成一体,卡接进球窝,且拔出力不小于80 N,如图6所示。

图6 波纹管与球窝匹配优化

(2)更改O形密封圈卡槽形状。结合目前电撑杆O形密封圈处的尺寸,按ISO 3601-1第9条项的表格2 (一般工业用O形圈A级和B级的尺寸代码、尺寸、内径和内径公差)中尺寸代码为025的尺寸公差要求修正O形圈尺寸。卡槽形状由圆弧形更改为矩形,尺寸按ISO 3601-2第7条表格2(用于动静态气动和液动活塞密封应用的O形圈外壳基本尺寸)中尺寸代码为025的要求进行更改,O形密封圈卡槽优化如图7所示。

图7 O形密封圈卡槽优化

(3)球窝端面增加帽檐结构。球窝端面增加一个类似帽檐结构,铆接后该帽檐可以遮挡球窝与外套管的铆接间隙,减小进水进灰风险,如图8所示。

图8 球窝端面优化

4 方案验证

经过上述3个方案的改进并进行样件制作,分别对零件级及整车级进行相关防水验证。抽取12根更改后的电撑杆,送第三方检测机构进行电撑杆总成的防水防尘试验,经验证更改后电撑杆总成满足IP67防水防尘要求,试验后并对电撑杆电机端进行剖切,电撑杆内部无进水进灰。随机抽取20根电撑杆,装车后进行8 min加强淋雨试验,淋雨结束后检查整车功能正常,并对电撑杆零件进行电机端切割,电撑杆内部无进水。

5 结语

更改前的电撑杆结构已在3款车型上量产运用,其中两款与文中电撑杆的布置方式类同,与供应商沟通确认量产的两款车型未发现电撑杆进水导致尾门无法开闭故障。文中对电撑杆故障件进行拆解及潜在进水路径分析,提出了有效的解决措施,解决了电撑杆进水导致尾门开闭失效问题,并将更改方案应用于后续新研车型。文中也体现了借鉴成熟结构或零件借用时,在不同的周边环境的情况下,也需要经过完整的验证环节。