6061铝合金超声电弧MIG 焊声电特性和工艺

2022-03-29李洪亮崔展祥刘世雄马强姚亦强雷玉成

李洪亮,崔展祥,刘世雄,马强,姚亦强,雷玉成,*

1.江苏大学 材料科学与工程学院,镇江 212013

2.中广核研究院有限公司,深圳 518000

6061铝合金焊接结构件广泛应用于航空、航天等领域,采用的焊接工艺包括熔化极气体保护(Metal Inert-Gas,MIG)焊、等离子弧焊(Plasma Arc Welding,PAW)、搅拌摩擦焊、钎焊等,其中,铝合金MIG 焊具有操作简单、效率高、易实现自动化等优点,常用于铝合金的连接,但其焊缝气孔率高、组织粗大、强度韧性损失多等问题限制了该方法的发展。而超声辅助电弧焊是新发展起来的一种复合焊接技术,该技术借助超声在电弧或熔池中的机械振动、声空化、声流等非线性效应,起到稳定电弧、减少缺陷、改善接头质量的作用。

常用的超声与电弧焊的复合焊接是通过辅助机械振动装置将超声能量引入熔池中,该工艺已被应用到铝合金的电弧焊过程中。然而,常规机械超声产生方法存在装置复杂、耦合困难、参数不易调节的缺点,使其应用受到限制。

电弧超声是超声辅助电弧焊的另外一种形式,其使用超声频的电信号激发电弧,产生作用于电弧以及熔池内部的超声,从而达到辅助焊接过程的作用。目前的研究集中于超声电弧焊接对钛合金、铝基复合材料、高温合金等材料焊缝组织和性能的影响,但对于6061铝合金MIG 焊的超声电弧复合焊接工艺特征的研究较少。同时,由于超声在电弧或熔池中的激发过程是介质对输入能量的一个响应过程,不同类型的等离子体对超声的响应过程有“选择性”,因此也有必要对6061铝合金超声电弧MIG 焊的声电特性进行研究。

采用自制隔离耦合装置,将超声波电源的高频脉冲激励信号对MIG 焊接电弧进行调制,实现6061铝合金的超声电弧MIG 焊接,研究超声电弧对MIG 焊电弧的电信号和声信号特性的影响以及焊缝成形和组织特征,以进一步完善超声电弧在电弧焊过程中的激发和作用机理,为铝合金超声电弧MIG 焊技术在航空航天领域的应用提供指导。

1 试验材料及方法

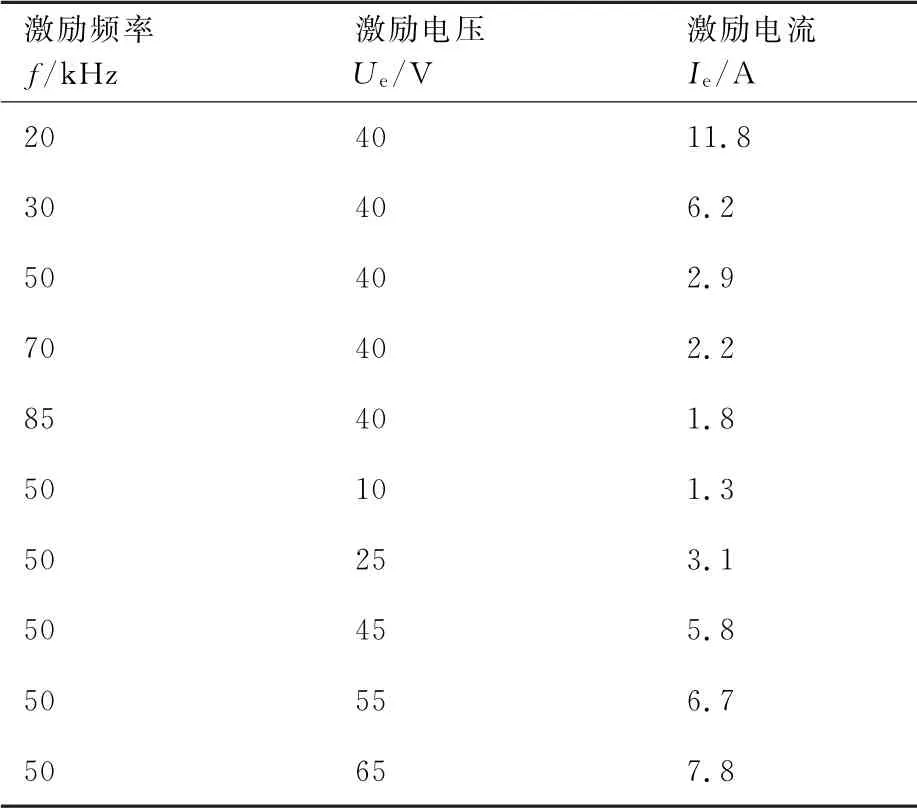

使用MIG 焊对4 mm 厚的6061铝合金进行平板堆焊,焊丝选用1.2 mm 的ER5356焊丝,焊接电源为恒压模式,极性为直流反接,保护气为氩气,焊接工艺参数如表1所示。再对6061铝合金进行超声电弧MIG 焊,其原理为,焊接电弧作为产热负载的同时,也可以成为超声发射源,超声激励源输出的高频脉冲信号经隔离耦合装置后进入焊接电弧,对焊接电弧进行高频调制,从而激发出超声波,实现超声波与MIG 焊接复合。具体操作的方法为:待常规MIG 焊接电弧稳定后,打开隔离耦合装置的开关,接入超声激励信号,超声激励参数分为A 和B两组,分别改变的是超声激励电压和激励频率,如表2所示。

表1 焊接工艺参数Table 1 Welding parameters

表2 超声激励参数Table 2 Ultrasonic excitation parameters

焊接完成后,采用线切割机沿垂直于焊缝方向取20 mm×10 mm×4 mm 的金相试样,试样经300#~2000#砂纸打磨后,利用金刚石抛光液进行机械抛光,对抛光后试样进行阳极覆膜,观察焊缝金属微观组织。阳极覆膜电解液为3%的氟硼酸水溶液。采用配有电子背散射衍射(EBSD)系统的ZEISS扫描电子显微镜进行晶粒取向及尺寸分析,试样尺寸为8 mm×5 mm×5 mm,依次经过砂纸打磨、机械抛光后,在15%高氯酸的酒精混合溶液中进行电解抛光。

试验设备包括超声电弧MIG 焊接设备和信号检测设备,图1为试验系统的示意图。超声电弧MIG 焊接设备由MIG 焊接电源、超声激励源和隔离耦合装置3部分组成,MIG 焊机采用奥太Pulse MIG-350Y 焊机,搭 配ESS-500G 送 丝 机 使用。超声激励电源可输出交变的矩形脉冲信号,频率、电压、占空比均可调,最大输出功率为2 k W,频率在20~100 k Hz连续可调,电压在0~75 V 连续可调,试验中占空比设为50%。隔离耦合装置的作用是将超声激励电源与焊接电源并联耦合,使超声激励信号传输至焊接电弧,且对电源形成隔离保护作用。隔离耦合原理采用电容-电感串联谐振,减少激励回路中电抗和信号失真,以增加激励源的传输效率。

图1 超声电弧MIG 焊接试验系统示意图Fig.1 Schematic of MIG ultrasonic-arc test system

在不同的激励参数下,用示波器测量空载条件下(未接入MIG 焊接电源)经过隔离耦合装置后的电信号,并计算电压值,以检测隔离耦合装置的性能。设置超声激励源电压为7 V,激励频率为20~100 k Hz,测量隔离耦合装置输出端的信号,并计算出激励电压有效值,结果如图2所示,可以看到采用自制的装置,可以获得较好的耦合效果。

图2 不同激励频率下隔离耦合装置输出的电压(U i)变化曲线Fig.2 U i of isolation coupling device at different excitation frequencies

在焊接过程中检测超声激励电信号的变化,同时将传声器放置在距焊枪喷嘴约90 mm 的位置,测量电弧在空气中传播的声信号变化,因距离较小,所以声压数据不考虑声波的衰减效应。信号检测设备包括MIG 焊接输出和超声激励输出的电压电流检测设备,以及电弧辐射声压的声检测设备。其中电弧电压和焊接电流使用DAQ1252型数据采集卡结合相应传感器进行检测,超声激励电压使用GA1102CAL 型示波器测量,超声激励电流使用DHG03A-CT 高频互感器结合示波器进行测量。使用丹麦公司生产的4939型传声器完成电弧辐射声压的采集,其灵敏度为4 m V/Pa,测量频率范围为4 Hz~100 k Hz,可将声波的机械能转化为电信号,使用麦克风前置放大器对传声器采集的信号进行放大,再由NEXU2690适调放大器变换,完成声压信号的测量。

3 实验结果

3.1 电弧电信号特征分析

在常规MIG 焊电弧中引入超声激励,可将激励电流叠加到焊接回路中,激励电压和激励频率是提前设定,而激励电流(即受激电流)是试验时在激励回路中测得。表3列出了A 组和B 组中激励电压和激励电流的具体参数,A 组中保持激励电压为40 V 不变,B 组中保持激励频率为50 k Hz不变,图3 为激励电压40 V、激励频率50 k Hz时对应的波形图,可见,在高频脉冲的交变矩形波的激励下,MIG 焊接电弧中受激电流为同频的三角波,电流与电压之间存在相位差;在激励电压不变的情况下,随着激励频率的增加,受激电流的幅度减小,而在激励频率不变的情况下,随着激励电压的升高,受激电流的幅度增大,所以MIG 焊接电弧对超声激励是存在输入复阻抗的。

表3 超声电弧的激励参数Table 3 Excitation parameters of ultrasonic-arc

图3 激励频率为50 k Hz、激励电压为40 V 时的激励信号波形Fig.3 Excitation signal waveform when excitation frequency is 50 k Hz and excitation voltage is 40 V

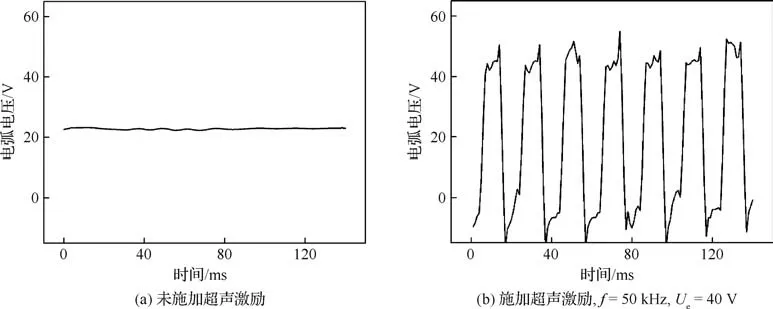

常规的MIG 焊接测得的电弧电压波形如图4(a)所示,可见电弧电压在22.7 V 处有小幅波动,焊接过程较为稳定。在引入超声激励后,电弧电压发生变化,其表现为电压在原焊接电压的基础上振荡变化,振荡幅度约为激励电压的波形幅度,其电弧电压波形如图4(b)所示。由此可以推断超声电弧MIG 焊中超声产生的机制:即通过周期性交变激励信号与焊接电弧的并联耦合,电弧电压在基值上也呈现周期性的高频振荡,焊接电流中也将叠加进高频振荡的电流,由于电弧电压和焊接电流的变化,电弧等离子体也同时相应的出现周期性的收缩与膨胀,从而受激产生超声波,一部分超声能量通过弧柱表面传播到空气中去,而另一部分通过电弧压力、等离子流力的变化使熔池产生受迫振动,而传递到熔池中去,影响熔池的凝固过程。

图4 电弧电压波形Fig.4 Arc voltage oscillogram

3.2 电弧声信号特征分析

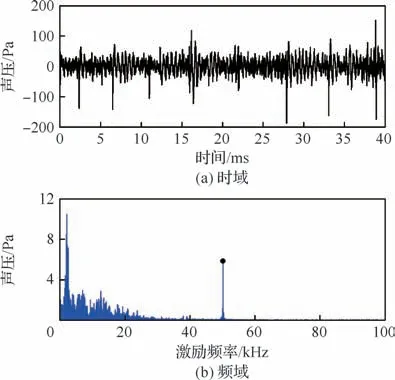

常规MIG焊和超声电弧MIG 焊的电弧声信号的时域和频域波形如图5和图6所示,可见常规MIG 焊电弧声频的频带主要集中在0~20 k Hz内,在引入超声电弧后,电弧声频的声压幅度增大,其声频的频带除了在0~20 k Hz内集中,还在超声频带内出现对应的高频成分,如图6所示,激励频率为50 k Hz时,电弧声频在50.15 k Hz附近出现超声分量,说明MIG 焊电弧对超声激励信号具有同频响应的特征。

图5 常规MIG 焊电弧声频的时域和频域图像Fig.5 Time domain and frequency domain images of arc frequency in conventional MIG welding

图6 激励电压为40 V、激励频率为50 k Hz时超声电弧MIG 焊接电弧声频的时域和频域图像Fig.6 Time domain and frequency domain images of arc sound frequency in ultrasonic arc MIG welding(f=50 k Hz,U e=40 V)

3.3 超声电弧对焊缝成形和微观组织的影响

图7为不同激励参数下焊接接头的横截面。从图中看出,不同激励工艺参数下焊缝熔深有较大的变化,结合图8中的熔深数据,常规MIG 焊时,焊缝熔深为1.3 mm,当施加超声后,焊缝熔深有所增大,当=55 V,=70 k Hz时,焊缝熔深达到1.6 mm,增加约23%。MIG 电弧经超声频脉冲调制耦合后,电弧压缩作用增强,电弧刚性和指向性变好,能量更加集中,从而使焊缝熔深增加,此外,电弧下方的熔池在超声作用下发生高频振动,熔池向下的挖掘作用增强,也会增加熔深。

图7 不同激励参数下焊缝典型横截面Fig.7 Typical weld cross-sections for different excitation parameters

图8 不同激励参数下焊缝熔深变化Fig.8 Weld penetration depth for different excitation parameters

图9为不同激励参数下焊缝金属顶部等轴晶区和底部柱状晶区的微观组织,可以看到超声场对焊缝金属顶部等轴晶区和底部柱状晶区的晶粒均存在一定程度的细化作用。这种细化效果对焊缝金属顶部等轴晶区效果较为明显;在常规MIG焊接条件下,焊缝金属等轴晶区晶粒尺寸较大,而施加超声激励后,粗大的等轴晶组织被打断,变成尺寸更小的晶粒,这是由于电弧超声在熔池中传播,发生较强的超声频振动,将正在生长的树枝状晶打碎和分散,减小其尺寸,即超声的加入引起熔池内部发生剧烈搅拌,使粗大晶粒在生长的过程中被抑制,从而获得较细的晶粒,同时电弧正下方声场强度更大,晶粒的细化效果更明显。

图9 不同超声激励参数下焊缝金属微观组织Fig.9 Weld metal microstructure for different excitation parameters

4 分析与讨论

未施加超声激励时,焊接电弧宏观上处于稳定状态,当受到超声频激励源的调制时,电弧中的等离子体产生周期性的高频振荡,从而导致周围介质产生一系列的热效应和机械效应。考虑到焊接电弧是一个动态负载,具有特定的阻抗特性,因此有必要分析激励参数对电弧阻抗特性的影响,如式(1)所示:

式中:||为复阻抗的模(Ω);为激励电压的有效值(V);为激励电流的有效值(A)。

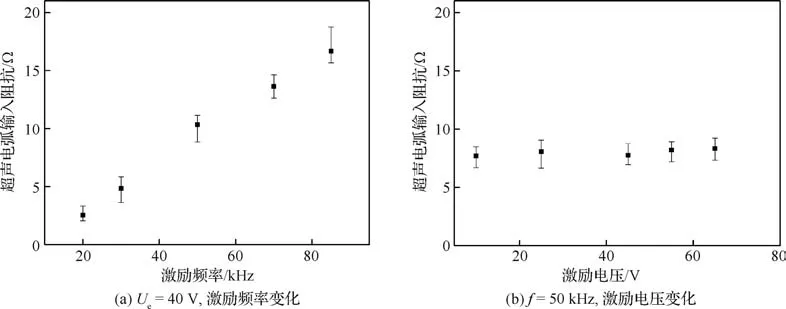

根据表3计算并绘制MIG 焊电弧的输入阻抗在不同的激励电压和激励频率条件下的散点图,如图10所示,可见输入阻抗随着激励频率的增加而增加,而随着激励电压的增加输入阻抗没有明显变化,阻抗值集中在8Ω 附近。

电弧是一种变阻性负载,其电阻抗随着电弧电压和电流的变化而变化,电弧等离子体的局部或者熔滴之间会出现电子、离子的电荷不平衡现象,因此分析输入阻抗与激励频率之间的关系是很有意义的,这里假定电弧等效为串联RLC负载,则电弧的输入阻抗为

式中:为激励频率(k Hz);为电 阻 值(Ω);为电感值(m H);为电容值(mF)。

若取为常规MIG焊时电弧电压和焊接电流的比值=0.12Ω,并利用优化算法拟合得到输入阻抗||与激励频率的关系曲线,如图10所示,拟合可得=0.032 m H,=5.4×10mF,整理式(3)可以得到

图10 激励参数对超声电弧输入阻抗的影响Fig.10 Effects of excitation parameters on input impedance of ultrasonic-arc

超声电弧MIG焊电弧声频的超声信号具有一定的强度,其声压幅度随着激励频率和激励电压的变化而变化,图11为不同激励参数下超声声压幅值的变化曲线。可见超声的声压幅度随着激励频率的升高而减小,随着激励电压的升高而整体上呈增加的趋势,激励频率对声压幅度的影响较大。声压幅度与激励电压呈正相关的关系,而与激励频率呈负相关的关系,这是因为声压幅度与超声激励的能量有关,声压反映了声音的强弱,一定程度上可以反应声音的能量,而超声电弧MIG 焊电弧等于一个换能器,将超声激励的电能转化为声能(机械能)、热能、光能和辐射能等能量,当激励电压升高的时候,受激电流也增大了,电能增加,所以转化后的声能也增加,空气中测得的声压也变大了,而当激励频率升高的时候,受激电流减小,电能减小,所以最终测得的声压也随之减小。

图11 激励参数对超声电弧声压幅值的影响Fig.11 Effects of excitation parameters on sound pressure of ultrasonic-arc

为了进一步明确超声的声压幅值与激励频率和激励电压之间的关系,将试验中测得的声压数据点绘制在二维坐标系中,根据最小二乘法原理对其进行曲线拟合。因图11(a)中超声的声压幅值与激励电压以及激励电流的变化曲线近似二次函数,结合声压幅值的变化趋势,采用曲面函数(5)来拟合声压幅值数据点的分布情况,得到超声的声压幅值与激励频率之间的近似关系:

式中:,为常数。

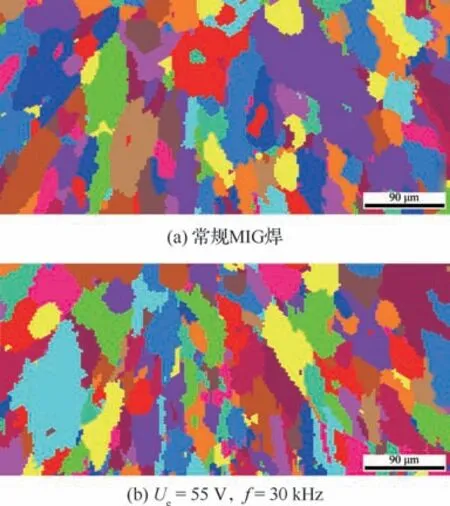

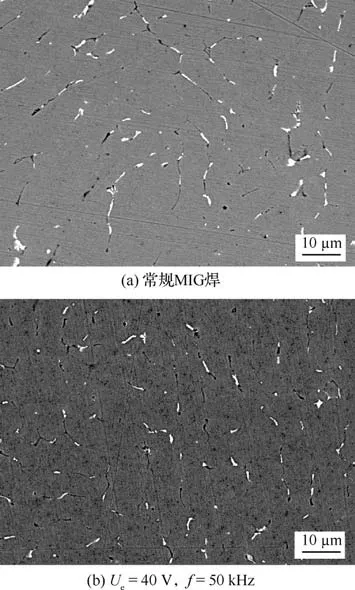

铝合金超声电弧MIG 焊时,电弧超声使熔池发生高频振动,可以破坏正在生长的晶体,打碎粗大晶粒,起到细化晶粒的作用。为了定量分析超声电弧引入前后焊缝金属晶粒结构及晶粒直径的变化,对其进行EBSD 分析,并利用OIM 软件获取所选区域的晶粒取向和晶粒大小分布,结果如图12和图13所示,可以看出超声的施加打断了方向性明显的柱状晶的生长,焊缝晶粒得到细化,未加超声时,焊缝金属的晶粒直径最大约为130μm,直径大于50μm 晶粒占比为53%,而当激励参数为=55 V,=30 k Hz时,晶粒最大直径约为100μm,直接大于50μm 的晶粒占比降低为41%,晶粒得到细化。电弧超声在焊接熔池中的有限振幅衰减使熔体内形成一定的声压梯度,促进溶质在熔池中的分布。如图14所示,超声电弧可以使ER5356 焊缝金属中的Al-Mg析出相(白色棒状相)变得均匀和细小,使焊缝组织分布更加均匀,有助于提高焊缝金属的力学性能。

图12 超声电弧引入对焊缝金属晶粒结构的影响Fig.12 Effect of ultrasonic-arc introduction on weld metal grain structure

图13 超声电弧引入对焊缝金属晶粒直径的影响Fig.13 Effect of ultrasonic arc introduction on weld metal grain diameter

图14 超声激励对焊缝金属析出相分布的影响Fig.14 Effect of ultrasonic arc introduction on distribution of weld metal precipitated phase

5 结 论

1)在加入波形为交变矩形波的超声激励后,超声电弧MIG 焊的电弧电压出现高频的振荡现象,受激电流为同频的三角波。MIG 焊电弧对超声激励的输入阻抗与激励频率有关,随着激励频率的增加,受激电流减小,输入阻抗增大,而电弧的输入阻抗与激励电压没有明显关系。

2)在20~85 k Hz的频带内施加超声激励,MIG 焊电弧中超声的响应频率同激励频率一致,超声的声压幅度与激励能量有关,激励频率与激励电压是通过改变激励能量而影响到超声的声压幅度的,超声的声压振幅随着激励频率的增加而减小,随着激励电压的增大而增大。

3)超声电弧的引入能够增大MIG 焊缝熔深,使焊缝熔池发生高频振动,破坏正在生长的晶体,打碎粗大柱状晶粒,起到细化晶粒的作用,并有助于均匀化溶质分布。