碳纤维增强热固性复合材料-钛合金激光连接接头性能分析

2022-03-29邹祺叶逸云焦俊科吴志生徐子法张文武

邹祺,叶逸云,焦俊科,吴志生,徐子法,张文武,4

1.太原科技大学 材料科学与工程学院,太原 030024

2.中国科学院宁波材料技术与工程研究所,宁波 315201

3.扬州大学 机械工程学院,扬州 225127

4.浙江省航空发动机极端制造技术研究重点实验室,宁波 315201

碳纤维复合材料是一种以树脂为基体,碳纤维为增强体的材料,主要分为碳纤维增强热固性复合材料(Carbon Fiber Reinforced Thermalsetting Composites,CFRTS)和碳纤维增强热塑性复合材料(Carbon Fiber Reinforced Thermoplastic,CFRTP)2种,具有密度小、刚度高和耐蚀性优良等优异性能。钛合金具有抗拉强度、疲劳强度、比强度和比刚度高以及耐腐蚀性能、低温性能好等特点,已成为航空航天工业中极其重要的结构材料。在航空航天零部件制造过程中,经常把钛合金与碳纤维复合材料进行连接装配形成高强度、轻量化的复合结构。但由于碳纤维复合材料与TC4钛合金二者在物理和化学性质方面存在巨大差异,传统胶接、铆接等方式存在老化和应力集中等问题,二者高质量的连接工艺还有待进一步探索和创新。

激光连接具有能量集中、光斑尺寸小、热影响区窄、焊后变形小、焊后工件整体焊接残余应力水平低、易于实现自动化柔性焊接等优点,是一种高效率、高精度、自动化的焊接方法。近年来,国内外学者在研究热塑性复合材料与金属材料的激光连接上取得了一系列进展。Jiao 等针对CFRTP和铝合金的激光连接开展了一系列的研究,探讨了CFRTP-不锈钢焊接的连接机理及焊接参数对焊接质量的影响,分析了激光功率、连接速度和压力等参数对不锈钢表面热缺陷和接头强度的影响,发现CFRTP 与不锈钢之间存在化学结合;引入了高速旋转激光焊接技术,减少了孔隙缺陷,改善了接头的机械性能,建立了CFRTP-铝合金接头的数学模型,用于预测CFRTP-铝合金的接头强度;提出了一种在CFRTP 与铝合金连接界面添加聚酰胺(PA)树脂,并对铝合金表面进行微织构化的复合表面预处理方法,提高了CFRTP-铝合金接头的连接强度,强度可达37.5 MPa,探索了微织构的尺寸和添加PA 树脂的厚度对CFRTP-铝合金异质结构连接强度的影响。Al-Sayyad等探索了不同激光烧蚀工艺参数对铝合金和PA 连接接头强度的影响,研究发现:铝合金-PA 的接触面积与拉伸载荷线性相关,激光烧蚀参数对接头的质量有较大的影响。Bu等采用摆动激光器增大了CFRTP和铝合金的键合面积,研究了扫描速度对CFRTP-铝合金连接强度的影响,进一步阐明了界面的形成机理和接头的断裂方式;通过观察断口形貌,发现断裂过程中发生了内聚破坏和黏聚破坏的混合破坏;内聚破坏的比例随单位长度热输入的增加而增加,并提高了接头的拉伸强度。贾少辉等将激光搅拌焊接方法引入铝合金与CFRTP 的焊接中,减少了焊接过程中激光加热对铝合金造成的焊接缺陷,提升了接头的力学性能,通过对CFRTP-铝合金激光搅拌焊接温度场进行仿真分析,进一步研究了CFRTP-铝合金激光搅拌焊接的机理;将通过模拟计算得到的铝合金焊缝的熔深、熔宽与实际测量值进行对比,验证了激光搅拌焊接热源模型及CFRTP/铝合金激光搅拌焊接有限元模型的合理性。叶逸云等采用激光搅拌焊接技术对铝合金与CFRTP的对接焊工艺进行了试验研究,分析了焊接工艺参数对连接强度的影响规律;对焊接接头的力学性能进行了检测分析,并分析了影响接头连接强度的因素和接头失效形式;结果表明,焊接工艺参数对于接头强度的影响从大到小依次为焊接速度、离焦量、激光功率、搅拌振幅、搅拌频率和夹具气压;在最佳参数下得到接头抗拉载荷达到了587.3 N,连接强度为11.7 MPa,在此情况下接头断裂发生在CFRTP 表层,接头失效形式为CFRTP基体的撕裂。Tan 等研究了扫描速度对CFRTP和钛合金连接过程的影响,并对温度场进行了数值模拟,揭示了连接机理;结果表明,在较高扫描速度的条件下,钛合金表面缺陷较少,CFRTP内部气泡较少,界面同时发生机械连锁和化学结合。温度场模拟结果表明,随着扫描速度的增加,CFRTP的熔融温度范围先增大后减小。

从以上分析可以看出,当前研究主要集中在CFRTP 与金属材料的激光连接上,而对于CFRTS与金属激光连接的研究较少,主要原因是热固性树脂不能二次熔融,无法实现与金属的直接连接。而要实现CFRTS与金属的激光连接,需要在二者之间添加能够二次熔融的热塑性树脂。另外,在激光连接过程中,CFRTS表层热固性树脂不利于CFRTS-金属连接接头的形成,甚至影响到接头的强度和疲劳寿命,因此连接前需要把CFRTS表层热固性树脂清除。激光清洗是实现CFRTS表层树脂去除的一个有效途径,而且能提高CFRTS表面的润湿性和表面能。

基于上述思想,本文引入“激光清洗+树脂填充”的界面复合调控工艺,系统研究激光清洗对CFRTS表面形貌的影响,及其对连接接头强度、失效机制的影响规律,以实现CFRTS与钛合金的高强度连接。

1 试验方法

1.1 试验流程设计

采用“激光清洗+树脂填充”的界面复合调控工艺,此工艺包括CFRTS 表面激光清洗、制备TC4钛合金表面微织构、在CFRTS与TC4接触面添加PA 树脂层、进行激光辅助焊接4种工艺,工艺流程如图1所示。在微织构和激光焊接参数不变的情况下,通过调整激光清洗的工艺参数(激光功率、扫描速度、线间距和扫描次数),探索激光清洗对CFRTS-TC4钛合金接头性能的影响。

图1 试验流程图Fig.1 Test flow diagram

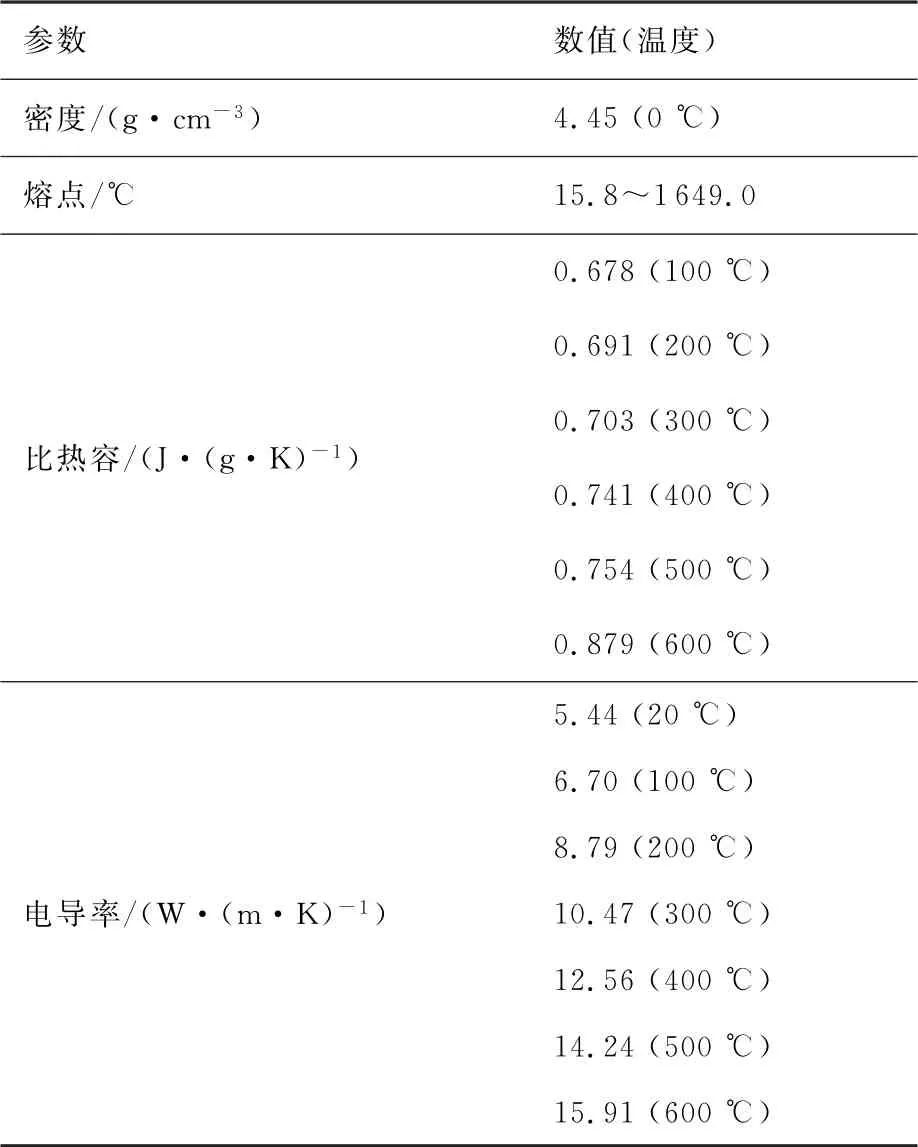

试验材料选用CFRTS 和TC4 钛合金的尺寸均为50 mm×25 mm×2 mm,CFRTS由环氧树脂和碳纤维热固化形成,碳纤维是HF10(T300级),质量分数为62%,CFRTS和TC4钛合金材料的性能参数如表1、表2所示。

表1 碳纤维复合材料的性能参数Table 1 Property parameters of carbon fiber composites

表2 TC4钛合金的性能参数Table 2 Property parameters of TC4 titanium alloy

1.2 激光清洗

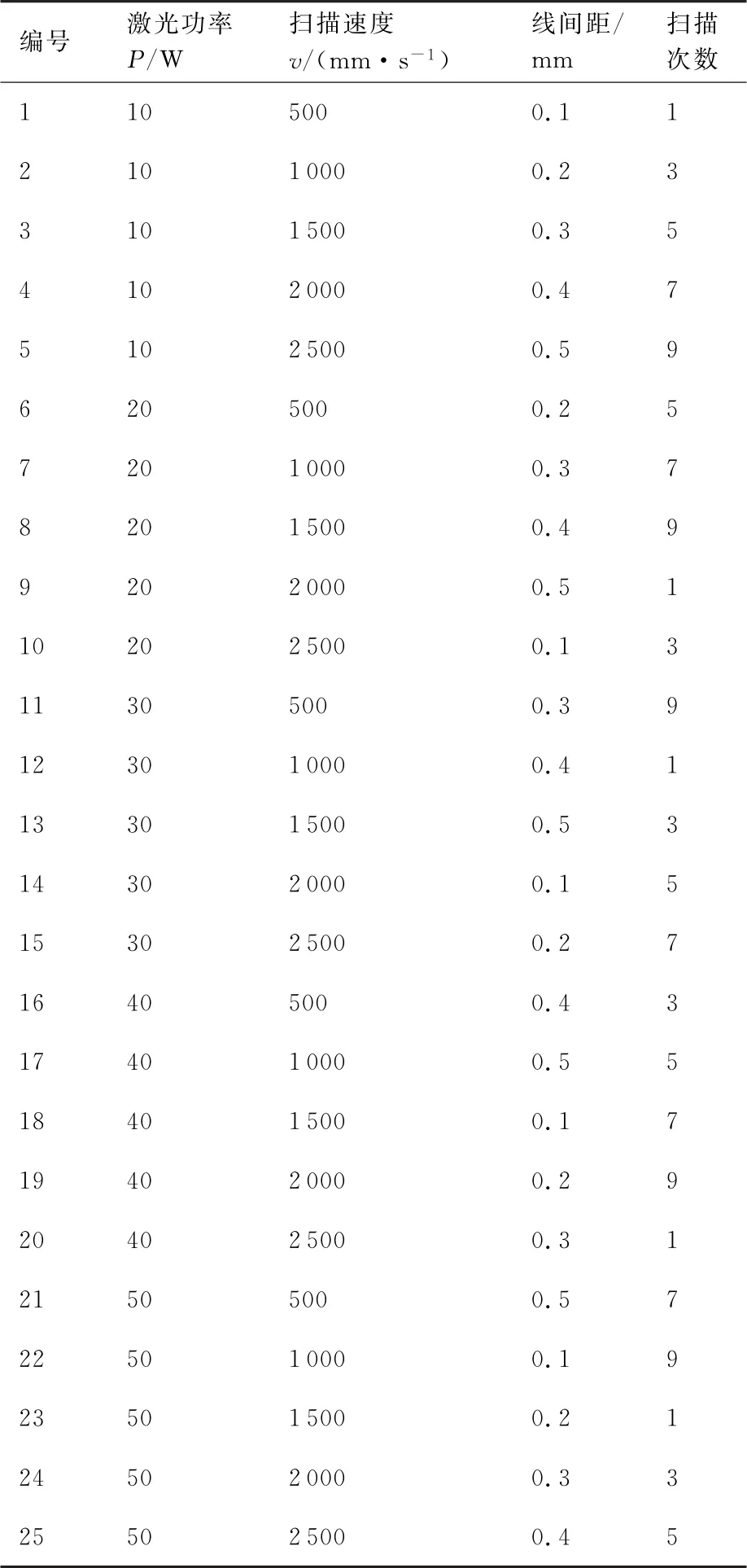

通过高能激光束在CFRTS 表面扫描,烧蚀表面环氧树脂,使碳纤维充分暴露,与TC4和PA树脂直接接触,达到高强度联合的目的,其原理如图2所示。在表面处理后,使用无水乙醇对试样进行清洗。该系统包括RFL-P100M 脉冲光纤激光器(最大功率为100 W,波长为1 064 nm,频率为20 k Hz,光斑直径为6.5 mm)、扫描振镜、电脑控制器。在激光清洗CFRTS表面过程中,影响因素主要包括激光功率、扫描速度、线间距和扫描次数。设计四因素五水平的正交试验,各因素和水平变量如表3 所示,清洗工艺参数如表4所示。

表3 试验参数配置Table 3 Configuration of experiment parameters

表4 正交试验设计Table 4 Orthogonal design of experiment

图2 激光清洗CFRTS原理图Fig.2 Schematic diagram of laser cleaning CFRTS

1.3 TC4表面微织构制备

用无水乙醇清洗TC4钛合金表面,去除其表面污染物,放置室温下干燥。待干燥后使用激光加工系统制备钛合金表面的微织构,提升焊接时熔融树脂与TC4 钛合金的接触面积并形成“咬合”结构,提高连接强度,其原理如图3所示。根据前期试验选择合适的参数,试验所选用的加工参数如下:激光功率100 W,扫描速度2 000 mm/s,扫描次数5次,线间距0.3 mm,离焦量为0。

图3 制备微织构原理图Fig.3 Schematic diagram of microtexture preparation

1.4 CFRTS-TC4激光连接

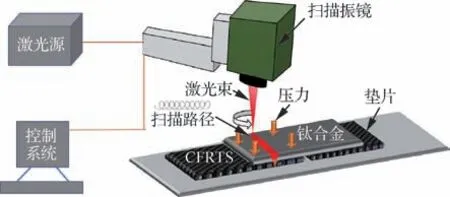

采用RFL-P100M 脉冲光纤激光器进行激光辅助连接,将夹具安装在光学平板上,CFRTS放置于激光器底板上方,TC4 钛合金放置在CFRTS上方,重叠面积为25 mm×25 mm,在TC4钛合金和CFRTS重叠面中间添加0.06 mm厚的PA 树脂,并用夹具将其固定于激光扫描区域。为便于装夹,在TC4钛合金另一端补上相应的垫片,垫片为CFRTS板。激光束在重叠区域沿焊接方向螺旋形移动,TC4钛合金上表面的热量以热传导的方式向CFRTS传递,并使PA 树脂熔化,在夹具压力的作用下,实现CFRTS-TC4钛合金的激光搅拌焊接,其原理如图4所示。试验所选用的加工参数为如下:激光功率为100 W,扫描速度为50 mm/s,扫描次数为1次,离焦量为0。

图4 CFRTS-TC4钛合金激光焊接原理图Fig.4 Schematic diagram of laser welding of CFRTS-TC4 titanium alloy

2 试验结果及分析

2.1 CFRTS激光清洗后表面形貌分析

在不同激光工艺参数清洗CFRTS后,使用FEI Quanta FEG 250扫描电子显微镜(SEM)观察表面形貌,主要分为以下4种情况:①残留环氧树脂少,碳纤维轻微受损,如图5(a)所示,采用第5、10组共2 组清洗工艺参数处理的CFRTS表面组织形貌符合此种情况;②残留环氧树脂较多,间格边缘处的碳纤维发生轻微断裂,如图5(b)所示,采用第1、2、3、4、9、12、15、19、20、23、25组共11组清洗工艺参数处理的CFRTS表面组织形貌符合此种情况;③表面残留环氧树脂较少,间格边缘的碳纤维断裂严重,出现较小间隙,如图5(c)所示,采用第7、8、11、13、16、17、18、25组共8组清洗工艺参数处理的CFRTS表面组织形貌符合此种情况;④和情况③相似,残留环氧树脂较少,碳纤维断裂非常明显,出现较大间隙,如图5(d)所示,采用第6、14、21、22组共4组清洗工艺参数处理的CFRTS表面组织形貌符合此种情况。

Fischer等发现波长为1 064 nm 的红外激光器中光子能量为1.17 e V,CFRTS主要由共价键组成,其结合能约为5.78×10J或3.61 e V。因此,红外激光器的光子能量不够高,无法完全破坏CFRTS的共价键,一定程度上被环氧树脂和碳纤维吸收。积聚的热量将导致部分环氧树脂热分解或碳纤维烧蚀。部分环氧树脂通过破坏共价键直接分解,而不会对环氧树脂下层的碳纤维造成损伤,未被破坏的环氧树脂残留在碳纤维表面(如图5所示)。

图5 激光清洗CFRTS表面组织形貌Fig.5 Surface morphology of CFRTS by laser cleaning

2.2 CFRTS-TC4接头的拉伸试验

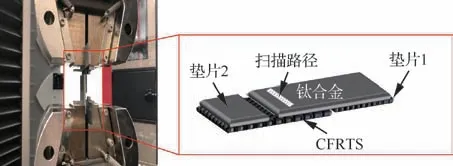

为进一步研究激光清洗工艺参数对CFRTSTC4钛合金接头性能的影响,采用Zwick/Roell Z030万能材料试验机在室温下对CFRTS-TC4接头进行拉伸试验,拉伸装置如图6所示,拉伸速度为2 mm/min,预载为0.5 MPa。为便于装夹,在拉伸样件两端装上相应的垫片,如图6所示,垫片1是CFRTS板,垫片2是TC4钛合金。

图6 拉伸试验装置及样件示意图Fig.6 Schematic diagram of tensile testing device and sample

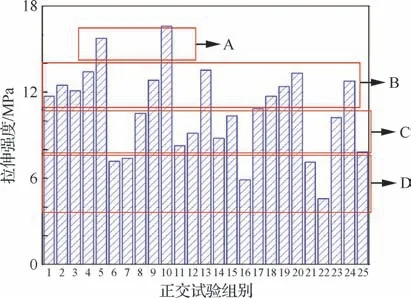

根据最大载荷将样件分为A、B、C、D 这4组,分组情况如图7所示,拉伸强度依次递减,从每组中选取1个作为样件,分别为样件10(16.62 MPa)、样件9(12.84 MPa)、样件11(8.27 MPa)和样件22(4.58 MPa),未采用激光清洗的CFRTS作为参照组E组,其拉伸强度为5.4 MPa。将表面形貌与拉伸强度对照,发现两组试验的结果相对应:表面形貌情况①所包含的样件与A 组所含样件相同,拉伸强度均在15 MPa以上;表面形貌情况②所包含的样件与B组所含样件基本相同;表面形貌情况③所包含的样件与C 组所含样件相同;表面形貌情况④所包含的样件与D 组所含样件基本相同,样件22的连接强度低于E 组。这说明激光清洗能够有效去除CFRTS 表面的环氧树脂,增加表面活性官能团和粗糙度,提高材料表面的附着力,提升CFRTS-TC4 接头的连接强度。在保证碳纤维结构完整的前提下,CFRTS表面环氧树脂去除越多,其连接强度越大,当碳纤维结构被破坏时,会降低接头的连接强度,受损严重时会比未清洗样件的连接强度低。

图7 各组试验得到的拉伸强度Fig.7 Tensile strength obtained in each experimental group

2.3 焊接接头硬度分析

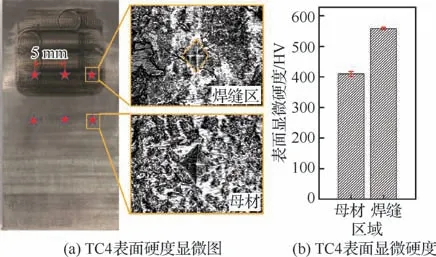

为了进一步分析激光焊接对TC4钛合金力学性能的影响,用维氏显微硬度计测试焊接接头的显微硬度,在9.8 N 的载荷下,分别在母材和焊缝区各取3 点,取其平均值作为区域的硬度,如图8(a)所示。图8(b)为TC4钛合金表面显微硬度变化曲线,TC4 钛合金的母材表面的微观硬度的平均硬度(测量3点取平均值)为419.9 HV,焊缝的微观平均硬度为552.1 HV,经过激光焊接之后,硬度提升了132.2 HV,这说明在激光焊接加热和冷却过程中,TC4 表面发生了淬火效应。图9为TC4合金的焊缝区域的显微组织,可知经过激光焊接后,TC4表面存在270μm 左右的硬化层,且硬化层晶粒相对于基体材料更细化,硬化层的显微硬度有所提高。

图8 焊缝与母材的显微硬度分析Fig.8 Analysis of microhardness of weld and base metal

图9 TC4钛合金表面激光硬化层Fig.9 Laser hardening layer on TC4 titanium alloy surface

2.4 接头PA树脂填充分析

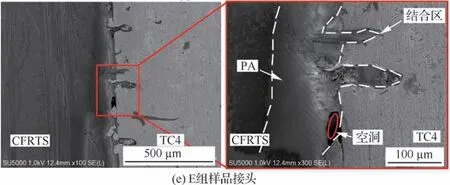

使用SEM 观 察A、B、C、D、E 共5 组 样 件接头的PA 树脂填充情况,观察结果如图10所示。

图10(a)是样件A 接头树脂填充情况,CFRTS和TC4 的连接界面形成了多个咬合结构,相邻的咬合结构之间有较大空洞,这是因为CFRTS在激光清洗之后,碳纤维暴露充分,与TC4的接触界面充分接触,焊接时在高能激光束照射下,树脂熔化直接填充在接触面,形成了咬合结构,有效提升了CFRTS-TC4接头的连接强度;由于制备微织构导致TC4钛合金表面部分出现槽口,激光清洗使CFRTS表面不规则,二者接触不充分,形成较明显的空洞。图10(b)是样件B接头的填充情况,PA 树脂在碳纤维与TC4的连接界面充分填充,有少量较小的空洞,但未形成样件A 中的咬合结构。从图10(c)可观察到,样件C连接界面左侧的PA 树脂部分与CFRTS连接,部分与碳纤维连接,右侧的PA 树脂均匀填充在TC4表面,未形成类似样件A 的咬合结构。图10(d)显示,样件D 接头左侧的PA 树脂与碳纤维连接不充分,有较多空洞,这是因为样件D的CFRTS在激光清洗过程中碳纤维结构严重受损,PA 树脂在TC4 表面填充不充分,有较多空洞,但未形成类似样件A 中的咬合结构。从图10(e)可以发现,树脂在CFRTS 表面填充均匀,在TC4表面填充较充分,有少量空洞,未形成A 组样件中的咬合结构。

图10 CFRTS-TC4接头PA 树脂填充的SEM 图Fig.10 SEM image of PA resin filling of CFRTS-TC4 joint

综上所述,当CFRTS 表面环氧树脂清除干净,且碳纤维结构完整时,会形成类似A 接头的咬合结构,这种结构有利于提升接头的拉伸强度;当CFRTS表面环氧树脂清除过度而导致碳纤维结构被破坏时,会降低接头的拉伸强度。

2.5 接头断裂和失效分析

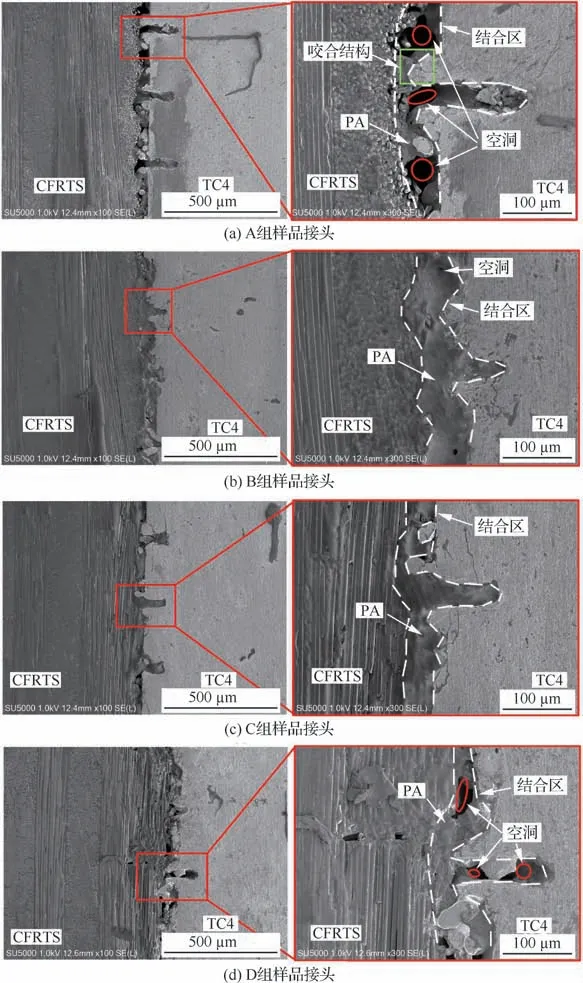

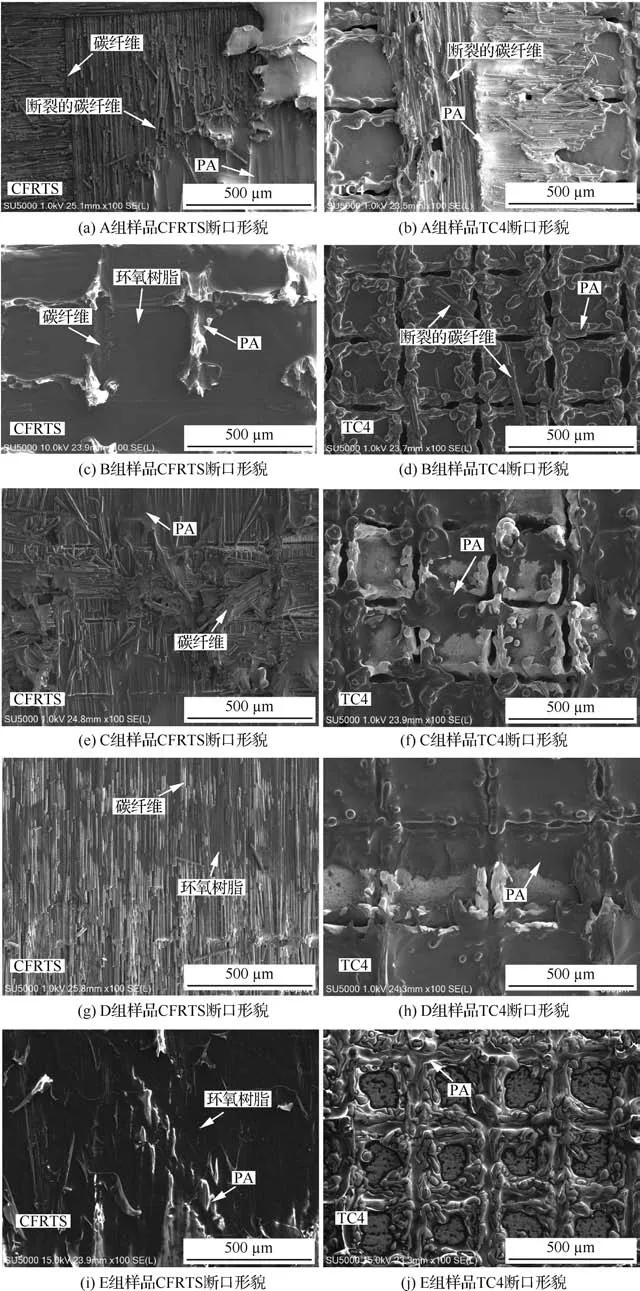

为了进一步探索激光清洗工艺参数对接头的性能影响规律,使用SEM 电镜对A、B、C、D、E共5组样件的断裂形貌观察,进一步分析了接头的失效机制,观察结果如图11所示。

图11(a)、图11(b)是样件A 拉伸断裂后CFRTS和TC4的断裂形貌图。CFRTS 表面部分有PA 树脂残留,PA 树脂周围有大量断裂的碳纤维,TC4表面残留大量PA 树脂和断裂的碳纤维,是5组样件中残留断裂的碳纤维最多的样件。接头的断裂界面为CFRTS和TC4的结合界面,接头的失效形式为碳纤维与PA 树脂的撕裂和PA 树脂与TC4钛合金结合界面撕裂。

图11(c)、图11(d)是样件B 拉伸断裂后的CFRTS和TC4的断裂形貌图,CFRTS表面附着大量PA 树脂和少量碳纤维,TC4表面只有少量PA 树脂残留,分布在激光清洗处周围,且与TC4微织构槽的位置相对应,与样件A 相似。拉伸时接头的断裂主要发生在碳纤维层与PA 树脂接触面,接头的失效形式为碳纤维与PA 树脂的撕裂。

图11(e)、图11(f)是样件C 拉伸断裂后的CFRTS和TC4 的断裂形貌图,观察到CFRTS表面残留大量PA 树脂,TC4 表面残留部分PA树脂,且TC4残留PA 树脂的表面没有碳纤维残留。拉伸时接头的断裂主要发生在PA 树脂与TC4的接触面,接头的失效形式为PA 树脂与TC4的撕裂。

图11(g)、图11(h)是样件D 拉伸断裂后的CFRTS和TC4的断裂形貌图,PA 树脂大量存在于TC4表面,少量残留在CFRTS 表面,且TC4表面几乎无碳纤维附着,这是因为样件D 在激光清洗时,碳纤维结构被严重破坏,与TC4连接强度低,低于对照组样件E。拉伸时接头的断裂主要发生在PA 树脂与TC4接触面,接头的失效形式为PA 树脂与TC4的撕裂。

图11(i)、图11(j)是样件E 拉伸断裂后CFRTS和TC4的断裂形貌图,PA树脂大量存在于TC4表面,少量残留在CFRTS 表面,且TC4表面几乎没有碳纤维附着。与样件D 相似,拉伸时接头的断裂发生在PA 树脂与TC4接触面,接头的失效形式为PA 树脂与TC4的撕裂。

图11 CFRTS-TC4接头断口形貌SEM 图Fig.11 SEM image of fracture surface of CFRTS-TC4 joint

综上所述,当失效方式为碳纤维与PA 树脂的撕裂及PA树脂与TC4钛合金结合界面撕裂的混合失效方式时,焊接接头的拉伸强度最大;当失效方式为填充PA树脂与TC4撕裂时,焊接接头的拉伸强度最小。因此,通过控制激光清洗CFRTS的工艺参数,能够有效提升接头的拉伸强度。

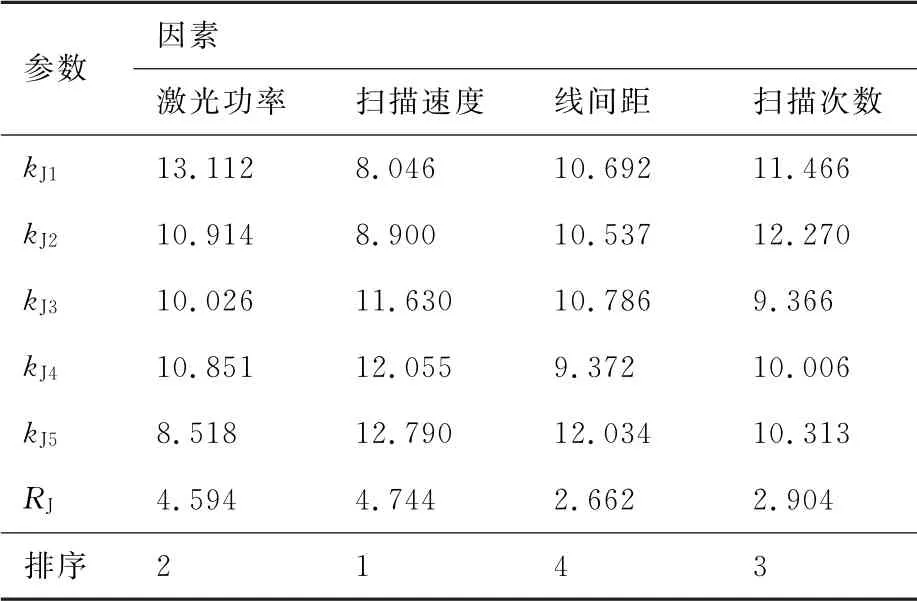

2.6 方差和极差分析

根据拉伸试验测试强度对试验进行方差和极差分析,分析结果如图12、表5 所示,表中,,…,分别为因素水平1~5时所有试验数据平均值,为对应因素的极差。计算在其他因素作为协变量时各因素的方差,建立各因素的回归模型,如图13所示,图中为回归模型误差的标准方差,为回归模型误差占总误差的百分比,为调整的。

图12 正交试验方差分析图Fig.12 Variance analysis diagram of orthogonal experiment

图13 正交试验拟合线图Fig.13 Fitting chart of orthogonal experiment

表5 正交试验极差分析Table 5 Range analysis of orthogonal experiment

由图12可知,当激光功率作为因子,扫描速度、线间距和扫描次数作为协变量时,激光功率的方差为0.037,小于0.050,说明激光功率对拉伸强度的结果是有显著影响的;当扫描速度作为因子,激光功率、线间距和扫描次数作为协变量时,扫描速度的为0.010,小于0.050,说明扫描速度对拉伸强度的结果是有显著影响的;当线间距作为因子,激光功率、扫描速度和扫描次数作为协变量时,线间距和扫描次数的均大于0.050,说明线间距对拉伸强度的结果没有显著影响;当扫描次数作为因子,激光功率、扫描速度和线间距作为协变量时,扫描次数的均大于0.050,说明扫描次数对拉伸强度的结果没有显著影响。

先计算各因素在每个水平的均值,再通过计算各因素的极差得到各因素对拉伸强度的影响。由表5可知,按照极差的大小对拉伸强度产生的影响因素进行排序,影响最大的因素为扫描速度(=4.744),之后依次为激光功率(=4.594)、扫描次数(=2.904)和线间距(=2.662)。其中扫描速度和激光功率对激光清洗的影响较大,是影响接头拉伸强度的主要因素。扫描次数和线间距对激光清洗的影响较小,是影响接头拉伸强度的次要因素。

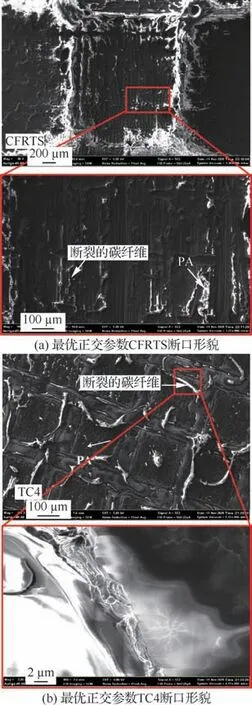

由图13正交试验拟合曲线可知激光清洗最优参数为激光功率10 W、扫描速度2 500 mm/s、线间距0.5 mm/s、扫描次数1次,采用上述参数制备CFRTS-TC4连接接头样件。通过拉伸试验得到其拉伸强度为23.77 MPa,应力曲线如图14所示,与正交试验样件的拉伸强度进行对比,此样件的拉伸强度最大,是未进行激光清洗的接头样件的5倍多。

图14 应力-应变曲线Fig.14 Stress-strain curves

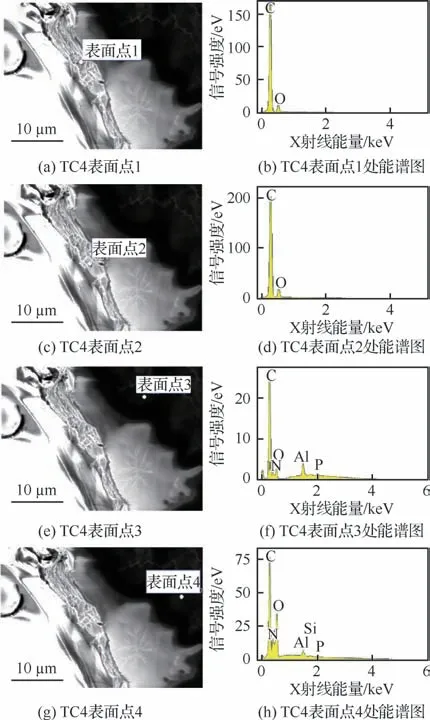

使用SEM 观察接头拉断后的断口形貌,如图15 所示,发现CFRTS 表面的碳纤维暴露明显,断裂严重,有少量PA 树脂。TC4钛合金表面有大量PA 树脂和纤维状残留物,使用SEM 和能谱仪(EDS)观察,如图16所示,发现TC4表面点1、2的谱图中只有C、O 两种元素,表面点3、4的谱图中有C、O、N、P等元素,通过元素对比分析,可以确定纤维状残留物为碳纤维。接头的断裂界面为CFRTS和TC4的结合界面,拉伸时接头的断裂主要发生在碳纤维层与PA 树脂层以及TC4表面与PA 树脂接触面,接头的失效形式为碳纤维与PA 树脂的撕裂以及PA 树脂与TC4钛合金结合界面撕裂。

图15 最优正交参数CFRTS-TC4接头断口SEM 形貌图Fig.15 SEM morphology of fracture of CFRTS-TC4 joint with optimal orthogonal parameter

图16 TC4钛合金表面能谱图Fig.16 Surface energy spectra of TC4 titanium alloy

3 结 论

1)对连接强度影响最大的激光清洗工艺参数为扫描速度,之后依次是激光功率、扫描次数和线间距。扫描速度和激光功率对激光清洗的影响较大,是影响接头拉伸强度的主要因素。扫描次数和线间距对激光清洗的影响较小,是影响接头拉伸强度的次要因素。

2)通过正交试验和方差分析得出,在激光功率为10 W、扫描速度为2 500 mm/s、线间距为0.5 mm、扫描次数为1次的激光清洗工艺参数的条件下,CFRTS-TC4 钛合金接头的连接强度最高,为23.77 MPa。

3)激光清洗能够有效去除CFRTS表面的环氧树脂,增加表面活性官能团和粗糙度,提高材料表面的附着力,提升CFRTS-TC4接头的连接强度。在激光清洗过程中,积聚的热量将导致部分环氧树脂热分解或碳纤维烧蚀。部分环氧树脂通过破坏共价键直接分解,而不会对环氧树脂下层的碳纤维造成损伤,部分未被破坏的环氧树脂残留在碳纤维表面。

4)CFRTS-TC4钛合金激光连接接头的失效形式主要有碳纤维和PA 树脂结合界面撕裂、PA树脂和TC4钛合金结合界面撕裂、CFRTS和PA树脂结合界面撕裂等,其中在碳纤维与PA 树脂结合界面撕裂及PA 树脂与TC4钛合金结合界面撕裂的混合撕裂方式下的接头连接强度最高。