铝合金与树脂基复合材料的铆接/搅拌摩擦搭接复合焊接

2022-03-29姜春阳吴利辉常云龙薛鹏倪丁瑞肖伯律马宗义

姜春阳,吴利辉,常云龙,薛鹏,倪丁瑞,肖伯律,马宗义

1.沈阳工业大学 材料科学与工程学院,沈阳 110870

2.中国科学院 金属研究所 师昌绪先进材料创新中心,沈阳 110016

轻量化可使运输过程变得高效而经济,因此受到现代工业的高度重视,在航空、航天、船舶、车辆等领域有巨大的应用前景。目前实现轻量化的主要途径就是采用轻质材料。聚合物及其复合材料具有比强度和比模量高、耐腐蚀性好和线膨胀系数小等诸多优点,从而成为轻量化选材中选择性较高的材料。以飞行器结构为例,为了实现轻量化,使用超过50wt%的复合材料来代替金属材料,复合材料的高使用率已经成为飞行器制造的常态。除此之外,轻量化金属尤其是铝合金也是一个重要选择。由于轻量化的高需求以及服役条件的高要求,对金属和复合材料的高质量异种接头需求大大增加。因此,轻量化金属铝合金与树脂基复合材料组成的接头,将综合两种材料的优势,使设计更灵活,应用更经济。

然而,由于铝合金和树脂基复合材料在物理和化学性质上的巨大差异,不易实现二者的高质量连接。目前,连接金属和树脂基复合材料的方法主要有3种,分别为胶接、机械连接和焊接。其中,胶接和机械连接作为传统的连接方法,已经在工业中有大量的应用,但是,这两种方法也存在着一定的局限性。胶接接头对于环境特别敏感,温度和酸碱度的变化均会加速接头的失效;在操作过程中,胶黏剂的挥发对操作人员的健康有害。机械连接,例如铆接(Riveting)和螺柱连接,存在着应力集中、气密性和水密性不足的缺点,并且需要增加额外的铆钉或螺钉从而导致重量增加,与轻量化理念相悖。但是铆接的技术成熟,应用广泛,接头可靠性较高,是目前工业上大量使用的连接异种材料的方法之一。

为了进一步提高铆接的效率和铆接接头强度,分别衍生出了自冲铆接(SPR)和摩擦铆接焊(FricRiveting),自冲铆接是通过半空心铆钉与板材之间形成牢固机械互锁的冷成形工艺,连接过程中的巨大冲击力和铆钉的贯通穿入,对树脂基复合材料的纤维产生一定程度的损坏,且成本较高。摩擦铆接焊是利用消耗式的工具即铆钉,使其与板材摩擦,在摩擦和轴向力的作用下,使旋转的铆钉插入板材,从而实现连接,但是这两项技术对于先进轻量化材料,例如纤维增强复合材料、三明治结构材料,所进行的研究较少,另外点连接对于整个构件来说也存在应力集中问题。

对于焊接,目前主要有激光焊、超声波焊、搅拌摩擦焊(FSW)。另外,还有通过改进焊接工具,利用无搅拌针的工具进行焊接的搅拌摩擦搭接焊。其中,激光焊利用激光的热量使塑料熔化进而实现焊接,但是对于高反射率的金属如铜,焊接性较差。超声波焊利用超声振动的焊头传递热量,实现连接,但焊头较小导致焊接尺寸受限。FSW 技术已成功应用于铝、钢、钛、复合材料以及高熵合金等金属的改性和连接。而对于金属与树脂基复合材料的异种焊接,FSW 利用工具的搅拌作用和摩擦热可实现焊接,但由于树脂在FSW 过程中熔化,熔化树脂的流变能力不佳导致焊缝成形不好,且工具剧烈的搅拌作用将损坏树脂基复合材料内的纤维。因此,搅拌摩擦搭接焊利用无针搅拌工具与金属表面的摩擦热熔化塑料,在轴向压力下实现二者连接。这种改良的搅拌摩擦搭接焊可以实现构件线连接,并且不会损坏树脂基复合材料的纤维,在金属和树脂基复合材料的连接方法中具有一定的优势,已成功实现树脂基复合材料与铜、铝、钢、镁、钛等金属的连接。但是利用搅拌摩擦搭接焊得到的金属/树脂基复合材料异种焊接头强度普遍不高,大约在2~13 MPa之间。例如,Okada和Liu等利用摩擦搭接焊得到的金属/树脂基复合材料接头强度分别为2.22 MPa和4.71 MPa。尤其对于纤维含量高的连续纤维增强树脂基复合材料与金属的连接,其搅拌摩擦搭接焊的焊接难度尤其大,并且此技术处于研究阶段,尚未成熟。

综上所述,搅拌摩擦搭接焊由于具有连接面积大、不损害树脂基复合材料中的纤维、工具简单的优势,在金属和塑料的连接上有巨大的潜力。但是同时,也存在着接头强度较低、技术不成熟的不足。铆接这种机械连接,接头强度较高,可靠性强,技术成熟且工程应用广泛,是目前工程上连接异种材料的主要方式之一,但是存在着应力集中、连接面积小的不足,另外对于轻量化材料,例如纤维增强复合材料等所进行的研究较少。

为了解决以上技术的不足之处,复合焊接的方法获得了学者的关注。Amancio利用旋转的铆钉与工件摩擦,工件受热软化后置入,并在轴向力下固定于工件内,实现铝合金与树脂材料的连接,接头强度达到75 MPa,但是接头延伸率仅为6.8%。并且此技术在纤维增强复合材料的连接中研究较少。Wang等利用激光-钨极氩弧复合焊,并结合阶梯状铆钉,连接铝合金与树脂基复合材料,接头断裂载荷为2.15 k N;同时,他们还利用此方法实现了高强钢和铝合金的连接,剪切载荷为5.3 k N。但是该复合焊手段工艺参数繁多,激光和电弧同时施工,精准控制难度较高。

选择碳纤维增强树脂基复合材料作为实验材料,此材料比强度高,高度满足轻量化需求,是目前飞行器结构大量使用的材料。提出了铆接和搅拌摩擦搭接焊复合的方法。此方法旨在综合二者的优势,得到大连接面积、应力分布均匀、连接强度高的金属和塑料的搭接接头。获得的复合焊接头,与铆接相比,改善了应力集中,增加了连接面积;与搅拌摩擦搭接焊相比,力学性能优异,接头安全性可靠性提升。

1 实验材料与方法

实验材料为5052铝合金和碳纤维增强聚酰胺PA6基复合材料(PA6-CF),碳纤维含量50%左右,为连续纤维,高纤维含量将使复合材料的强度大大提升,但是同时也使其焊接变得困难。二者尺寸分别为200 mm×75 mm×2 mm 和200 mm×75 mm×3 mm。在焊接之前,5052铝合金在流水中用800#砂纸研磨,用吹风机吹干;复合材料在80C 真空干燥箱中放置12 h,取出后置于真空中保存。铆接准备,在长200 mm 的5052铝合金和复合材料搭接位置上预制7 个2系铝合金平头铆钉,铆钉间距22 mm,铆钉长度为7 mm。铆接完成后,为了防止复合材料基体PA6吸水而降低连接强度,铆接接头放入真空干燥箱中贮存。焊接前先烘干,再进行复合焊接操作。由于铆接后接头背部不平整,复合焊接采用带凹槽垫板,预留铆钉位置,并提供支撑作用。更多细节参考图1。

图1 复合焊接示意图Fig.1 Schematic diagram of hybrid welding

复合焊接工具为H13钢制,轴肩直径15 mm,无针的搅拌头。选择焊接参数为1 200 r/min,1 600 mm/min,下压量0.9 mm。考虑到复合焊的轻量化因素,对复合焊接接头和搅拌摩擦搭接焊接头进行称重比较。其中搅拌摩擦搭接焊接头与复合焊接头采用相同的参数和实验材料。为了反映复合焊接头不同位置的力学性能,对其拉伸试样取样位置进行了设计,取带铆钉宽15 mm 的试样进行拉伸,与其他连接方式对比,如图2中A位置所示。另外,取带有2个铆钉的宽48 mm 的焊缝进行拉伸,以表征复合焊接头整体力学性能,取样位置如图2中B 位置所示。力学性能测试使用INSTRON 5808拉伸机。在焊缝中取长度为12 mm、宽为5 mm 的试样进行微观组织观察,如图2中C、D 位置所示,并分析了界面元素分布。利用涡轮溅射仪对试样表面进行喷金处理,增加其导电性。表面形貌观察采用INSPECT F50扫描电子显微镜。对于拉伸后接头形貌也进行了观察,以获得断裂机理。宏观显微组织采用的是Axiovert 200 MAT 金相显微镜。

图2 复合焊拉伸试样及微观组织试样取样位置示意图Fig.2 Schematic diagram of positions of tensile specimens and microstructure specimens in hybrid welding

2 结果与讨论

2.1 焊缝成形及轻量化对比

图3显示了不同连接方式下的接头形貌,复合焊铆钉的位置用黑色箭头标出。可以看出,复合焊接后,实现了铝合金与复合材料的连接,且焊缝成形良好,飞边较少。此外,复合焊接过程中,焊缝承担了较大的轴向压力,在铆钉处存在塑料挤出的现象,焊接过程中的热输入导致复合材料基材大量熔化,在轴向压力的作用下被挤出,而铆接处存在空隙,成为了熔化的复合材料基体排出的地方。而铆接利用平头铆钉的机械连接实现了铝合金与复合材料的连接,成形美观。对搅拌摩擦搭接焊和复合焊接的焊缝进行了质量测量,以评估轻量化结果。复合焊焊缝质量为144.6 g,搅拌摩擦搭接焊焊缝质量为143.2 g。焊缝质量差距不大,可以实现轻量化需求。质量差距不大的原因主要有以下两点:①铆钉采用的是铝合金的铆钉,质量较小,增加的质量有限;②在铆接之前先预制铆钉孔,使接头质量有所减小。两者综合使得复合焊缝相比搅拌摩擦搭接焊焊缝的质量差异不大。

图3 不同连接方式下的接头形貌Fig.3 Joint morphology for different joining methods

2.2 接头强度及组织观察

为了评估复合焊接的效果,对铆接接头、搅拌摩擦搭接焊接头、复合焊接头进行拉伸实验,得到如图4所示的结果。

图4 不同连接方式下接头拉伸的力-位移曲线Fig.4 Force-displacement curve of joints with different joining methods

从力-位移曲线可以看出,接头失效前的位移大小分别为:复合焊(6.86 mm)>铆接(2.20 mm)>搅拌摩擦焊接焊(FLJ,0.35 mm)。显然,铆接及复合焊的接头塑性要远好于FLJ,这是由于铆钉的存在增强了接头的抗剪切能力,故相比于化学键合连接的搅拌摩擦搭接焊接头,塑性显著提高。对比铆接,复合焊接头塑性提高了212%,这将使复合焊接头在服役过程中的可靠性和安全性大大提升。

应该指出的是,对于这种宽度比较窄的复合焊接头,其拉伸剪切力(2.73 k N)略低于直接铆接的接头(3.04 k N)。但是对于铆接,除了铆接部位,非铆钉部分不贡献强度,而复合焊接头无铆钉的位置由于焊接作用对整个接头也将贡献部分强度。因此,为了更好地反映复合焊整体接头的力学性能,采用48 mm 长,带有2个铆钉的大接头进行整体拉伸。从大接头剪切拉伸力来看,复合焊接头的强度达到6.2 k N,相比于铆接接头(6.08 k N),接头拉伸强度略微提升(2%)。由此可看出,在保证接头强度和轻量化的前提下,复合焊使接头塑性提高了212%,这为缓和接头的失效起到了重要意义。

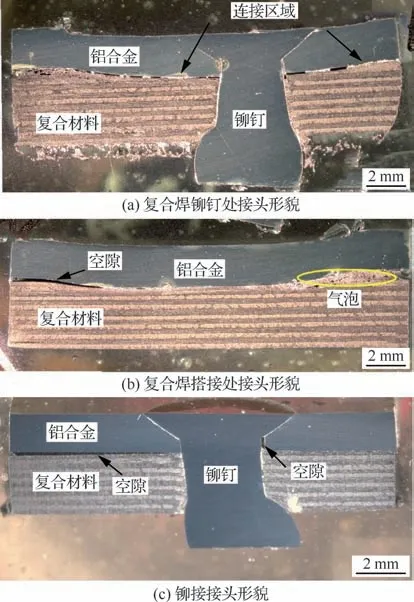

为了进一步阐明复合焊接头高塑性的原因,对其接头形貌进行了观察。图5显示了不同连接方式下接头的宏观组织。对比图5(a)复合焊接头铆钉处形貌和图5(c)铆接接头形貌可知,复合焊接消除了铆接这种机械连接不可避免的长范围的空隙缺陷,并且相比于铆接的矩形接头形状,复合焊的接头形状变为盆型,并且铝合金与铆钉,铝合金与复合材料连接面积增加。但是,从复合焊铆钉处的形貌中可以看到,在靠近铆钉的位置,铝合金与复合材料的界面处仍存在着空隙缺陷。因此对于复合焊接头强度降低的主要原因是铆钉在焊接过程中受热和力的作用,产生变形和位移,造成铆钉略微松弛,导致性能略微降低。在本文复合焊接头中,前进侧(AS)表示的是搅拌头旋转线速度方向和焊接方向一致的焊接工具轴肩侧,而后退侧(RS)表示的是搅拌头旋转线速度方向和焊接方向相反的焊接工具轴肩侧,焊核区(NZ)表示焊缝中心区域。对于复合焊搭接处的连接情况(图5(b)),可以看到焊缝中间区域连接较好,而在工具通过的轴肩区域仍存在空隙、气泡等大量缺陷。由此可知,相比于铆接,复合焊接使铝合金与复合材料的连接面积增加,由于铆钉的存在,使下压量不足,界面没有得到足够的热量和压力,造成了空隙等缺陷的存在。

图5 不同连接方式下接头的宏观组织Fig.5 Macrostructure of joints with different joining methods

为了更加细致地观察复合焊的界面连接,对接头的显微组织进行了观察。从图6(a)中可以看出,铝合金与铆钉通过挤出的复合材料基体实现了连接。图6(b)反映了在铝合金表面的位置存在衬度差异,即灰色基体中存在着更亮白的条纹,说明铝合金与铆钉在复合焊过程中通过焊接工具的搅拌作用实现机械混合连接,用黑色箭头表示。图6(c)显示了铝合金与铆钉通过挤入的复合材料实现了连接,但是铆钉与复合材料的连接效果并不好。图6(d)更加明显地显示了铝合金与复合材料的高质量连接。图6(e)也反映出铝合金与铆钉通过PA6连接,铝合金与铆钉通过挤出的PA6基体实现了连接,但是铝合金与复合材料之间存在空隙。对于铆钉和复合材料的连接,如图6(f)所示,主要是在复合焊的压力和热输入双重作用下,二者实现了更好的结合,没有明显的缺陷,只是在界面附近,存在少量的气泡,这是由于在复合焊的热输入下,使得复合材料热分解产生HO、CO等气体,由于复合材料凝固得较快,气体来不及逸出,形成了气泡。Katayama和Kawahito认为热输入下熔融的复合材料基体会受到气泡的产生和快速膨胀时所引起的高压,从而使得复合材料基体流动性增强并填充空隙和孔洞,有利于界面的连接。

图6 复合焊接头的微观组织Fig.6 Microstructure of hybrid welding joint

综上可知,复合焊改善了铝合金、铆钉、复合材料三者之间的连接界面,这是复合接头具有高塑性的重要原因之一。

图7显示了复合焊接接头无铆钉即搭接位置的微观组织。由图7(a)、图7(b)可知,复合焊在接头不同的部位其连接情况不同。在AS的界面连接较好,气泡量少,但RS存在大量的气泡,而且界面处也存在未连接的间隙。这些缺陷在拉伸过程中,可能会成为断裂开始的位置,降低接头的力学性能。而中心NZ 的界面连接紧密,如图7(c)所示,虽然在长范围仍存在一些未连接的间隙(图7(d)),但结合图5和图6可知,对于复合焊接,由于焊接的作用,增加了铆钉与复合材料的紧密结合,相比于铆接,增加了连接面积,在无铆钉的位置,也可获得界面处的紧密连接,因而从整个焊缝来看,复合焊增加了金属与树脂基复合材料的连接面积,提高了焊缝的均匀性。

图7 复合焊搭接位置的微观组织Fig.7 Microstructure of lap position of hybrid welding

对于铆钉与复合材料的连接位置,进行了元素分布分析,如图8所示。发现在结合界面处存在O 的富集。Nagatsuka等提出,金属与树脂基复合材料的界面结合主要依靠金属表面氧化物与树脂PA6之间的作用。Liu等也提出,金属与PA66-CF的界面结合是氧化物与树脂中的极性键发生化学反应实现化学键合的结果,化学键合连接示意图如图9所示。这种化学键合在金属与树脂的FSW 中也被Han等报道过。因此,本文O在界面富集的主要原因应该是,Al铆钉置入后,受搅拌摩擦搭接焊的热量和压力作用,铆钉的表面氧化层与PA6发生反应,形成C-O-Al化学键,从而得到O 元素在界面富集的现象。因而图6和图7中这种金属与树脂基复合材料的紧密连接应该就是化学键的结合。因此,在复合焊中,连接机理除了铆钉的机械连接即机械互锁外,金属氧化物和复合材料之间的紧密的化学键合应该也发挥了重要作用。

图8 铆钉与复合材料连接处的元素分布Fig.8 Element distribution at interface of rivet and composite

图9 金属与复合材料通过金属氧化层的化学键合连接示意图[50]Fig.9 Schematic diagram of chemical bonding between metal and composite through metal oxide layer[50]

2.3 接头断裂形貌及断裂过程分析

为了进一步阐明复合焊接头的断裂过程,对其拉伸试样的失效形貌也进行了观察。图10显示了复合焊拉伸试样的断裂形貌。在图10(a)中,由于焊接过程中搅拌头的搅拌作用,使铝合金与铆钉上表面实现机械混合,从而实现二者的紧密连接,在拉伸过程中,这种机械混合作用将提高接头的变形能力。图10(b)中,可知铆钉可以提供高抗剪切能力,导致拉伸过程中,铝合金和复合材料中都承受了巨大的剪切力,并最终出现断裂。图10(c)和10(d)对比了拉伸前后复合焊接头的变形情况,由于复合焊的作用,使接头承受强大的剪切作用,在失效后发生了剧烈的塑性变形。图10(e)和10(f)更清楚地反映了复合焊接头中复合材料侧和铝合金侧与铆钉连接处的剧烈塑性变形。

图10 复合焊接头失效形貌图Fig.10 Failure morphology of hybrid welding joint

从图11复合焊和铆接断裂形貌对比图中更能明显地看到,铆接在铆钉边缘处的铝合金中发生断裂,这是因为铆钉处发生应力集中而导致断裂。而对于复合焊接头而言,结合图10(e)、图10(f),断裂前铆钉与铝合金、复合材料连接处均发生了剧烈的塑性变形。另外,结合图6~图8的微观组织,由于复合焊接提供的大连接面积,使接头应力分布更加均匀,不会产生过高的应力集中,从而不会导致复合焊接头出现如铆接接头拉伸时铝合金侧断裂的现象,并且结合图4 的接头拉伸曲线,可以明显地看到复合焊接头的拉伸曲线变化缓慢,发生塑性变形,应力集中得到改善。

图11 不同连接方式接头失效形貌图Fig.11 Failure morphology of joints with different joining methods

为了更好地说明接头特性,根据接头断裂形貌,接头断裂示意图如图12所示。可以看出,拉伸过程中,先是复合焊的搭接位置承载外力,因此在图4中,载荷急剧上升,当达到接头(无铆钉)焊接强度时,紧密连接的界面断裂后,载荷下降,这时铆接及其与接头的紧密结合开始发挥作用。由于铆钉的高抗剪切能力及其与接头的化学结合,使得接头在之后的变形过程中产生剧烈变形,载荷缓慢上升,最后铆钉被拔出,接头失效断裂。

图12 复合焊接头断裂过程示意图Fig.12 Schematic diagram of fracture process of hybrid welding joint

综上可知,复合焊在保证接头轻量化的基础上,实现了铝合金与碳纤维增强树脂基复合材料的高质量连接,48 mm 长焊缝的剪切拉伸力为6.2 k N。在保证与铆接接头强度相差无几的情况下(提高2%),复合焊接头的塑性提高了212%,使接头的安全性和可靠性大大提升,具有极大的研究和应用价值。显然,铆钉在提供很高的机械剪切力的同时,其与铝合金、树脂基复合材料的界面,以及铝合金与树脂基复合材料的界面紧密结合大幅增加。而复合焊接头优异强塑性的主要原因是其接头应力分布均匀、连接面积的增加、界面连接紧密程度的增加和铆钉的高抗剪切能力综合作用的结果。且复合焊接头的断裂方式为先界面断裂后机械互锁失效的断裂机制。

3 结 论

1)采用铆接和搅拌摩擦搭接焊复合焊接的手段,在满足构件轻量化的前提下,实现5052铝合金和树脂基复合材料的高质量连接,48 mm 长复合焊缝的剪切拉伸力达到6.2 k N。

2)复合焊接改善了铝合金与树脂基复合材料、铆钉与铝合金的界面连接,与铆接相比,接头的塑性提高了212%。

3)复合焊接头良好的强塑性是接头化学连接面积的增加、界面的连接紧密程度增加、铆钉的高抗剪切能力及更均匀的应力分布综合作用的结果。

4)复合焊接的连接机理主要是机械互锁和界面紧密结合,而其断裂机制是先界面断裂后机械连接失效的模式。