安徽某石英岩矿选矿提纯工艺研究

2022-03-28杨诚张鹏鹏曹阳王海川李明阳

杨诚,张鹏鹏,曹阳,王海川,李明阳

安徽工业大学 冶金工程学院, 安徽 马鞍山 243002

引言

高纯石英是指SiO2含量大于99.9%的石英产品的总称,广泛应用于电子信息、光学光源、光伏能源和航空航天等新技术领域,是一种重要的战略性矿产资源[1-2]。近年对太阳能资源开发力度提高,对高透光率太阳能光伏玻璃生产原料高纯石英需求量增大,而光伏玻璃生产对有色杂质元素Fe 含量要求更低[3]。

石英砂通常与硅酸盐类矿物如长石、云母、闪石等伴生存在,如何实现石英与硅酸盐杂质矿物分离是石英提纯的关键所在[4-6]。制备高纯石英一般以石英岩和石英砂岩为原料,主要采用分级水洗、擦洗、磁选、浮选等物理方法和酸浸化学方法分离杂质矿物[7-8]。

李小黎等[9]对四川某地石英砂矿进行了选矿和化学提纯试验研究,通过磨矿、强磁选、浮选、酸浸等工艺,获得石英精矿SiO2含量>99.95%、Fe2O3<0.001%、Al2O3<0.01%。王梅等人[10]以某石英矿矿样为原料,系统研究了擦洗分散、筛分、离心分离方法对石英提纯效果的影响,经擦洗分散、离心分选和浮选后得到了高纯石英产品,其SiO2含量达99.47%,MgO 的含量降到0.03%。赵阳等人[11]按照粗碎-煅烧水淬-中碎-细碎-磁选-浮选-酸浸流程处理矿样,在最佳试验条件下可获得SiO2品位为99.99%以上、杂质总含量小于55 μg/g 的高纯石英砂。于福家等[12]通过对石英、长石单矿物的浮选行为研究,确定了石英矿浮选除去含Al 杂质矿物的工艺条件和流程,结果表明,石英矿在原矿SiO2品位97.45%时,经磨矿-脱泥-反浮选流程选别,可得到SiO2品位99.93%、产率62%、Al 去除率99.03%的良好提纯指标。

本试验以安徽某石英砂岩矿为原料,采用破碎-高温煅烧水淬-磁选-浮选-酸浸流程进行提纯,研究煅烧温度、磁选场强、浮选药剂用量、混合酸液种类和酸浸时间等条件对石英砂提纯效果的影响。

1 试验原料及设备

1.1 原矿化学组成和矿物组成

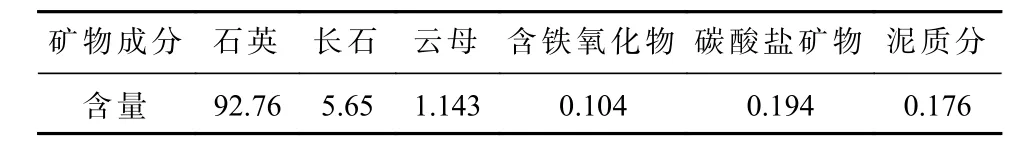

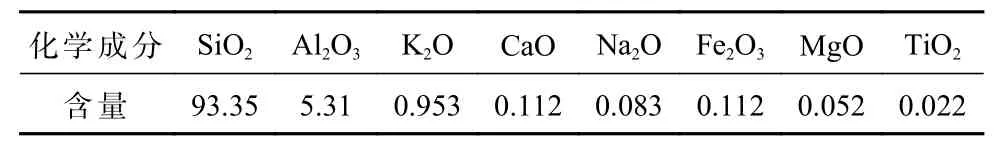

试验所用石英岩矿样品采集自安徽某地,石英岩矿表面覆盖一层黄褐色表皮,整体呈现出灰白色光泽,白度较低。通过XRD、原矿多元素化学分析和矿物含量分析得出矿样中主要杂质,结果如表1、表2 和图1 所示。

表2 原矿矿物成分 /% Table 2 Mineral content of sample

从表1 中可以看出,该石英岩矿的主要杂质元素为Al,含量高达5.31%,其余杂质元素Fe、K、Mg 等含量较少。从图1 可以看出,该矿石中主要有用矿物为石英,主要脉石矿物为长石。结合表1 发现,主要杂质元素Al 以长石的形式存在,实现石英与长石之间分离即可达到石英提纯的目的,而通过浮选工艺可以使石英与长石有效分离。

表1 原矿化学成分 /% Table 1 Chemical composition of sample

图1 石英矿样的XRD 谱图Fig. 1 XRD patterns of quartz sample

1.2 原矿粒度组成

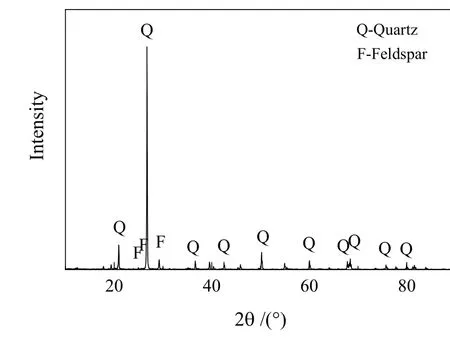

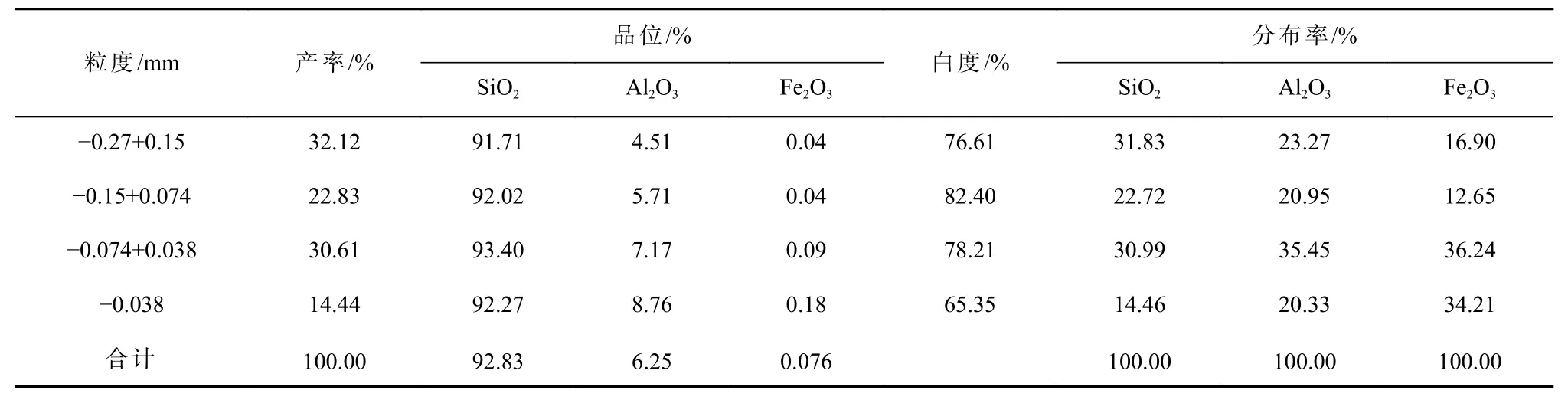

将原矿破碎至-0.71 mm,采用网格缩分法取样1 kg,使用实验室标准网格筛进行筛析,产品筛析及多元素分析结果见表3。

由表3 可以看出,当矿物粒度达到-0.074 mm 时,Al2O3和Fe2O3总品位处于较高水平,分布率相对其他粒度试样上升明显;Al2O3和Fe2O3总分布率也分别达到了35.45%和36.24%,而SiO2的品位相差不大。由此可知,原矿试样要磨矿至-0.074 mm 粒度时才能使Al2O3和Fe2O3得到充分的解离;同时在磨矿过程中,为防止矿石过磨,需在磨矿作业前进行预先筛分。

表3 原矿粒级多元素分析Table 3 Analysis of multiple elements of primary ore grade

1.3 试验设备和浮选试剂

破碎设备采用实验室XPC 对辊破碎机、PEF 负悬挂式颚式破碎机和玛瑙行星球磨机,高温煅烧设备采用MF-4-10AX 实验室马弗炉,浮选设备采用实验室XFG5 变频挂槽式浮选机、磁选设备采用实验室XCR 弱磁选机和Slon 立式高梯度磁选机。

浮选药剂油酸钠(NaOL)、十二胺(DDA)和氟硅酸钠均为分析纯,氢氧化钠、盐酸、硝酸和氢氟酸均为化学纯,均购买于南京化学药剂股份公司。

2 结果与讨论

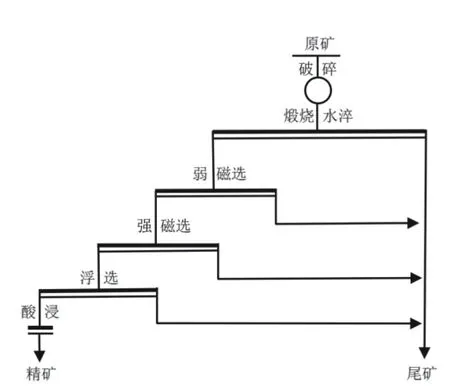

石英岩晶体普遍含有少量气-液包裹体及固体包裹体,由常规加工技术难以分离,可以用高温煅烧水淬的方法打开包裹体。碎屑物中的云母及胶结物中含有1%~3%的黏土矿物和小于2%的铁质,可以用擦洗和磁选法部分去除[13]。该石英岩矿中的脉石矿物主要是长石,此类硅酸盐矿物可以用浮选法去除。化学成分分析表明,Al、Fe、Na、Mg 等金属成分含量都较高,可以用混合酸洗的方法去除。据此,选定“破碎-煅烧水淬-磁选-浮选-酸浸”的处理工艺,对该石英砂岩进行提纯试验,原则工艺流程如图2。

图2 原则工艺流程Fig. 2 Principle flowsheet

2.1 破碎和煅烧水淬

采用颚式破碎机将石英原矿初步破碎成粒径约10 mm 的粗石英块,将所得石英块放入950 ℃马弗炉中煅烧保温2 h 后快速水冷,并用去离子水冲洗掉焙砂表面上的泥沙,烘干后进一步采用辊式破碎机将石英块破碎至粒径约1 mm 的细石英砂,多次破碎使得石英砂粒度均匀。

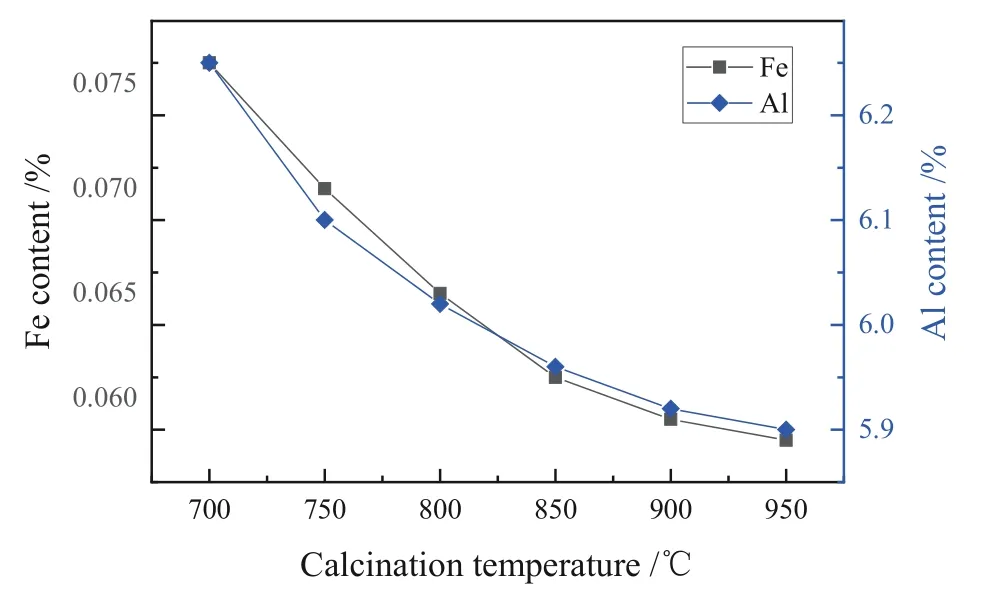

粗碎后的石英块表面附着大量包含杂质元素的泥沙,通过高温水淬可以有效去除这一部分杂质。不仅如此,石英块中的微裂纹也是泥沙等杂质的富集点,在高温水淬过程中由于体积快速变化使之成为应力薄弱点,粗砂中的微裂纹快速扩大导致石英粗砂沿着裂纹再次破碎,从而将微裂纹中所包含的泥沙包裹物等杂质暴露出来,后续采用去离子水冲洗,进一步减少泥沙等杂质。试验过程中将250 g 石英块放入300 mL坩埚中,随炉加热至一定温度后保温2 h,快速倒入去离子水中水淬,多次使用去离子水冲洗后烘干保存,图3 为煅烧温度对Al、Fe 杂质脱除的影响。

图3 煅烧温度对Al 和Fe 杂质的影响Fig. 3 Effect of the calcination temperature on the Al and Fe impurities

由图3 可知,当煅烧温度在700~950 ℃时,杂质元素Al 和Fe 的含量出现明显的下降,而在煅烧温度达到900 ℃之后,杂质含量下降速率减缓,曲线趋于平稳。这是由于α-石英在900 ℃之后相变转化成β-石英,当相变结束之后,石英的微裂纹不再扩大,无法形成新的裂纹,因此继续升高温度对杂质的去除效果不再提高。

2.2 磁选

为了去除石英岩矿中的磁性杂质以及在破碎过程中所引入的机械铁,进行了磁选试验。试验采用先弱磁选后强磁选的磁选流程,在弱磁选过程中去除破碎过程中所引入的机械铁,并且可以防止大块的机械铁聚积从而影响后续的强磁选。强磁选可以有效去除磁性杂质,如磁铁矿及其连生体。

2.2.1 磁感应强度对降铁提纯的影响

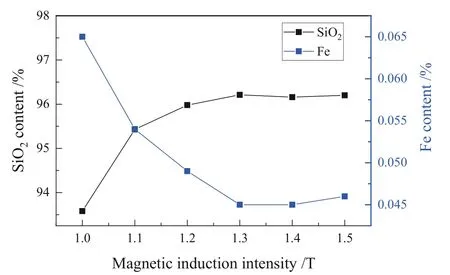

弱磁选磁感应强度取0.4 T,强磁选磁感应强度是影响磁选效果的关键因素,因此在试验中探索了强磁选磁感应强度对除铁效果的影响,试验结果如图4 所示。

图4 磁感应强度对SiO2 和Fe 含量的影响Fig. 4 Effect of magnetic induction intensity on SiO2 and Fe content

由图4 可知,随着磁感应强度的升高,精矿中SiO2含量逐渐升高,Fe 含量逐渐下降后略微升高,在磁感应强度为1.3 T 时分选效果最好,此时SiO2含量和Fe 含量分别为96.21%和0.045%。Fe 含量升高的原因可能是磁感应强度升高导致设备介质盒磁性升高,对弱磁性矿物吸附量增大,到达设备极限后,继续给料后难以吸附,未被吸附的矿料直接进入精矿,使得Fe 含量升高。

2.3 浮选

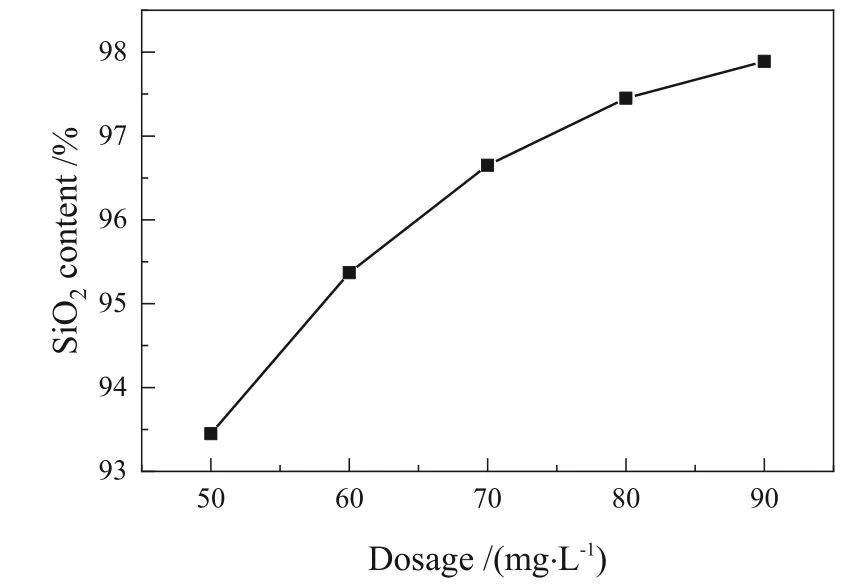

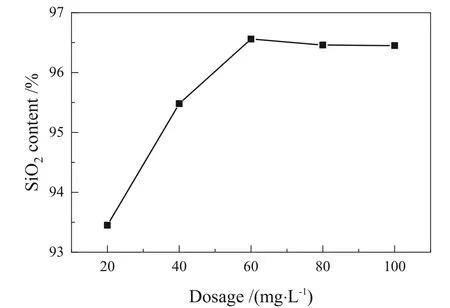

氢氟酸法是长石、石英浮选分离的成熟方法,由于氟离子污染环境,已逐渐被无氟工艺所取代[14]。首先将磁选精矿磨至-0.074 mm,筛分出-0.074+0.038 mm粒级,-0.038 mm 粒级石英砂作为尾矿排除。浮选试验采用常规的阴阳离子组合捕收剂油酸钠(NaOL)和十二胺(DDA),摩尔比为1∶2。在试验过程中探索浮选药剂用量对石英提纯效果的影响,在氟硅酸钠用量为60 mg/L 条件下,调整pH 为2.0,搅拌3 min,依次加入抑制剂和捕收剂,两者间隔3 min,浮选刮泡3 min,对所得精矿SiO2纯度进行检测,确定捕收剂最佳用量,结果如图5 所示。确定最佳捕收剂用量后,重复浮选步骤,进一步确定最佳抑制剂用量,结果如图6 所示。

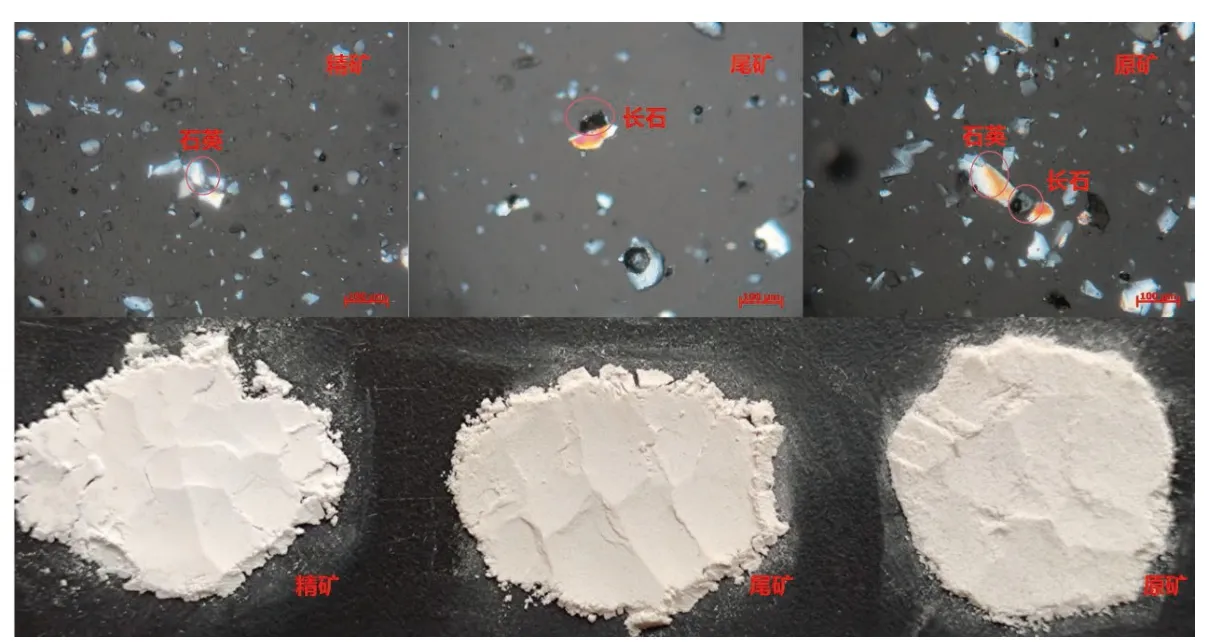

由图5 和图6 可看出,在阴阳离子捕收剂NaOL与DDA 摩尔比为1∶2、pH=2 的条件下,SiO2含量随着捕收剂用量增加而提高。当捕收剂用量达到90 mg/L后,石英的纯度几乎不再提高,曲线整体趋于平缓。当抑制剂用量达到60 mg/L 时,SiO2含量达到最高,但是随着抑制剂用量继续增加,石英纯度出现略微下降的趋势,这是由于抑制剂用量过高,从而对石英和长石都产生抑制作用,导致两者亲水性差异程度缩小。浮选所得产物如图7 所示,图中可以看出精矿中长石含量大大减少,但是石英表面依旧呈微黄色,需采用酸浸进一步去除石英表面含铁氧化物。

图5 NaOL/DDA 用量对SiO2 含量影响Fig. 5 Effect of NaOL/DDA dosage on SiO2 content

图6 氟硅酸钠用量对SiO2 含量影响Fig. 6 Effect of Salufer dosage on SiO2 content

图7 浮选前后石英矿样品Fig. 7 Quartz ore samples before and after flotation

2.4 酸浸

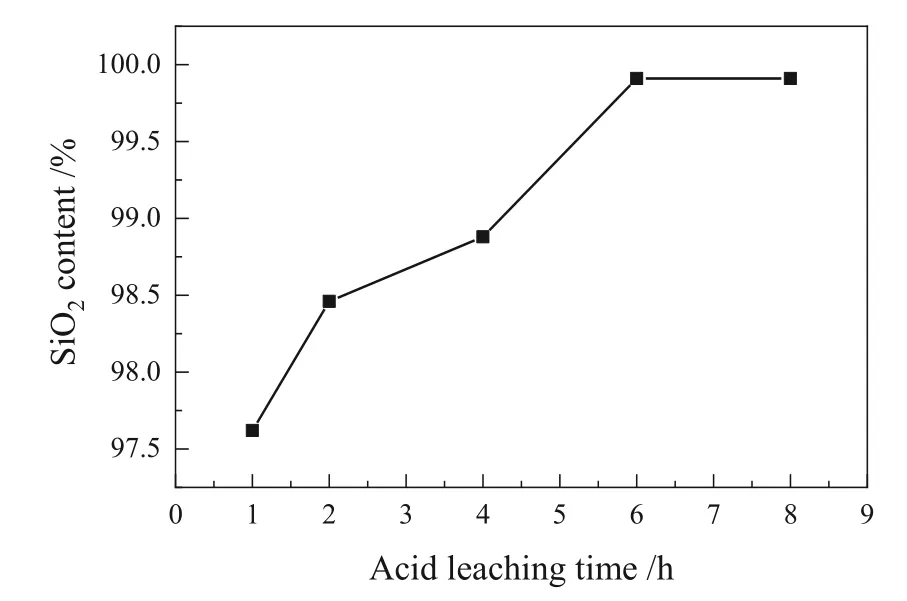

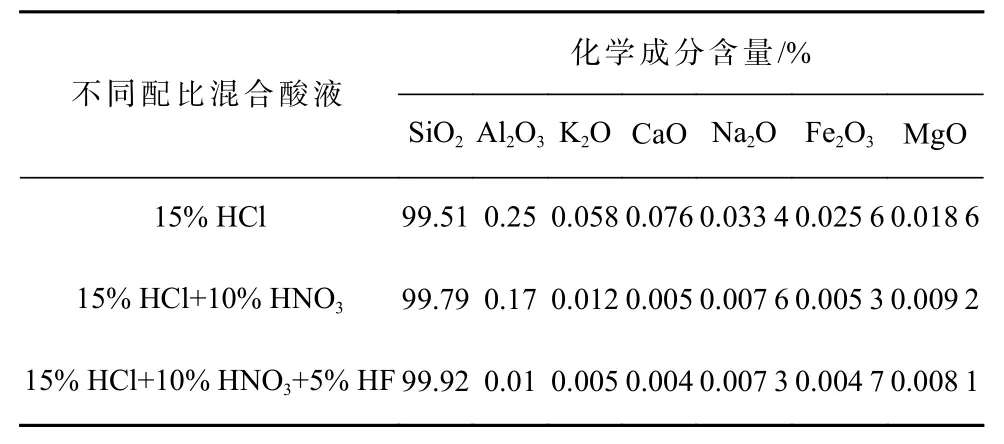

酸浸可有效去除矿物中的杂质元素,可大幅降低铁、铝及碱金属元素的含量[15]。混合酸由质量分数15%盐酸(HCI)、10%硝酸(HNO3)和5 %氢氟酸(HF)配制而成,矿样与酸液质量比为1∶2,80℃条件下搅拌浸出2~8 h,使用去离子水冲洗2 遍,烘干保存。试验过程中研究混合酸液种类与酸浸时间对石英砂提纯效果的影响,在酸浸时间为8 h 条件下,确定最佳酸液配比,结果如表4 所示。确定最佳酸液配比后,进一步确定最佳酸浸时间,结果如图8 所示。

由图8 可知,随着酸浸时间增加,SiO2含量逐渐升高,当酸浸时间达到6 h 后,SiO2含量几乎不变。由表4 可知,不同种类的混合酸对杂质元素均有不同程度的去除效果。15%盐酸(QS1)浸泡后SiO2含量达到99.51%,纯度低于99.9%,Al2O3含量过高,达到0.25%,其余碱性金属含量偏高,因此仅采用盐酸无法去除杂质元素。“15%盐酸+10%硝酸”浸泡后,Al2O3含量下降至0.17%,Fe 含量下降至0.76%,SiO2含量达到99.71%,加入硝酸对杂质元素去除起到一定效果,但无法满足高纯度硅标准。“15% 盐酸+10%硝酸+5%氢氟酸”浸泡后,SiO2含量达到99.91%,氢氟酸加入,铝和其他杂质元素被大量溶解去除,SiO2纯度达到高纯度硅标准,说明该石英砂矿使用“15%盐酸+10%硝酸+5%氢氟酸”混合酸处理效果最佳。

图8 酸浸时间对石英提纯效果影响Fig. 8 Effect of acid immersion time on the quartz purification

表4 酸液种类对石英提纯效果影响Table 4 Effects of acid species on the quartz purification effect

2.5 全流程试验

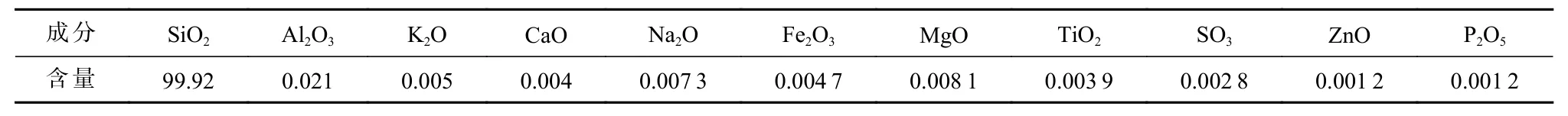

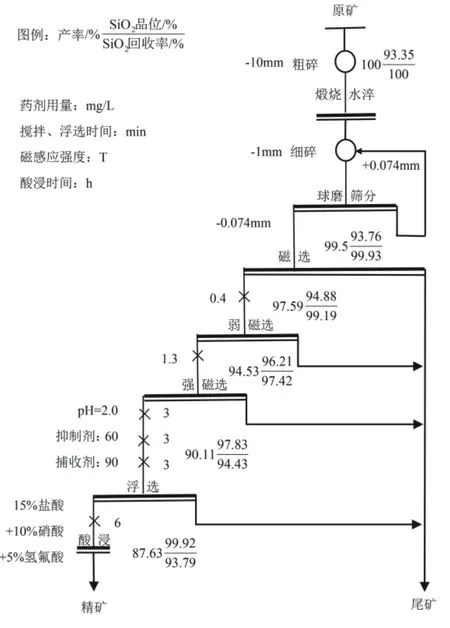

根据以上试验结果,确定最佳试验流程为破碎-高温煅烧水淬-磁选-浮选-酸浸,全流程工艺如图9。采用颚式破碎机将石英原矿初步破碎成粒径约为10 mm 的粗石英块,将所得石英块放入950 ℃马弗炉中保温2 h 后快速水冷,过筛,并使用去离子水冲洗掉表面泥沙,烘干后进一步采用辊式破碎机将石英砂破碎至粒径约为1 mm 的细石英砂,多次破碎使得石英砂粒径均匀。磁选选用先弱磁选后强磁选的顺序,弱磁选和强磁选分别采用磁感应强度0.4 T 和1.3 T。组合捕收剂采用油酸钠和十二胺,抑制剂采用氟硅酸钠,捕收剂和抑制剂用量分别为90 mg/L 和60 mg/L。组合捕收剂油酸钠和十二胺摩尔比为1∶2。酸浸采用混合酸15%盐酸+10%硝酸+5%氢氟酸,矿样与酸液质量比比为1∶2,80 ℃条件下搅拌浸出6 h,使用去离子水冲洗2 遍,烘干保存。通过全流程试验得到SiO2含量达到99.92%的高纯石英,产品达到了高透光率太阳能光伏玻璃生产原料标准,具体数据如表5。

表5 全流程试验获得的高纯石英化学成分 /% Table 5 Full-process experiment results

图9 石英提纯全工艺流程Fig. 9 Full-process flowchart of quartz purification

3 结论

(1) 该石英砂岩矿在实验室条件下,采用破碎(-0.074 mm)-高温煅烧水淬-磁选-浮选-酸浸石英提纯试验工艺,可将SiO2含量从93.35%提纯至99.92%,杂质元素含量总和从6.65%降至0.08%,试验结果表明该工艺流程适用于该类型石英砂岩矿的提纯,且效果显著,得最精矿达到了高透光率太阳能光伏玻璃生产原料标准。

(2) 本提纯工艺流程所得高纯石英所含杂质元素Al 含量仍然较高。从XRF、原矿多元素分析和矿物含量分析结果看,石英原矿脉石主要以长石、云母等硅酸盐类矿物形式存在,浮选工艺对此类硅酸盐矿物具有很好的去除效果,后续的研究可以通过改进工艺进一步提高石英提纯效果。