钢波纹管在露天煤矿运输系统中的方案研究

2022-03-28康孝孔

康孝孔

(中煤西安设计工程有限责任公司,陕西 西安 710054)

0 引言

近年来,为了解决原煤运输系统与剥离运输系统交叉问题布置了一些立交工程,但各个露天煤矿地质条件、通行车辆、矿内生产条件等方面差异较大,并未推广使用。笔者通过对大跨径钢波纹管的研究,给西湾露天煤矿运输系统立交工程提供一种选择方式,供类似露天煤矿的建设以借鉴。

1 研究主要内容

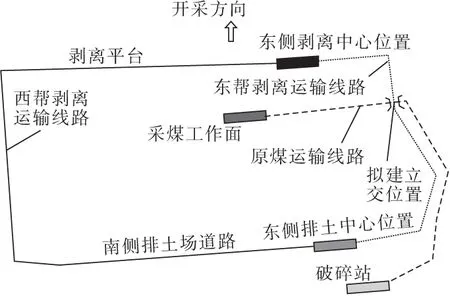

西湾露天煤矿的原煤运输系统布置在露天煤矿的东帮,内排土场在南侧,剥离物流向:剥离工作面→工作面移动坑线→端帮运输道路→内/外排土场;煤炭流向:采煤工作面→非工作帮/工作帮移动线路→地表运煤道路→破碎站。生产中50~70 t级的运煤车辆和剥离物运输车辆存在不可避免的交叉通行,车辆相互避让,存在着安全隐患。随着后期自营220 t级的运煤自卸卡车投入使用,与50~70 t级的剥离运输车在吨位、视距、车型相差较大,平面交叉通行存在的安全隐患更加突出。如果剥离车辆需绕西帮单环运输,相对运距增加约2.0 km,影响露天煤矿经济效益。根据西湾露天煤矿目前运输情况,采用立交工程解决2种不同吨位矿用大型车辆的交叉问题,提高运输效率和降低矿山交通安全事故率,使西湾露天煤矿的建设能够取得更好的效益。

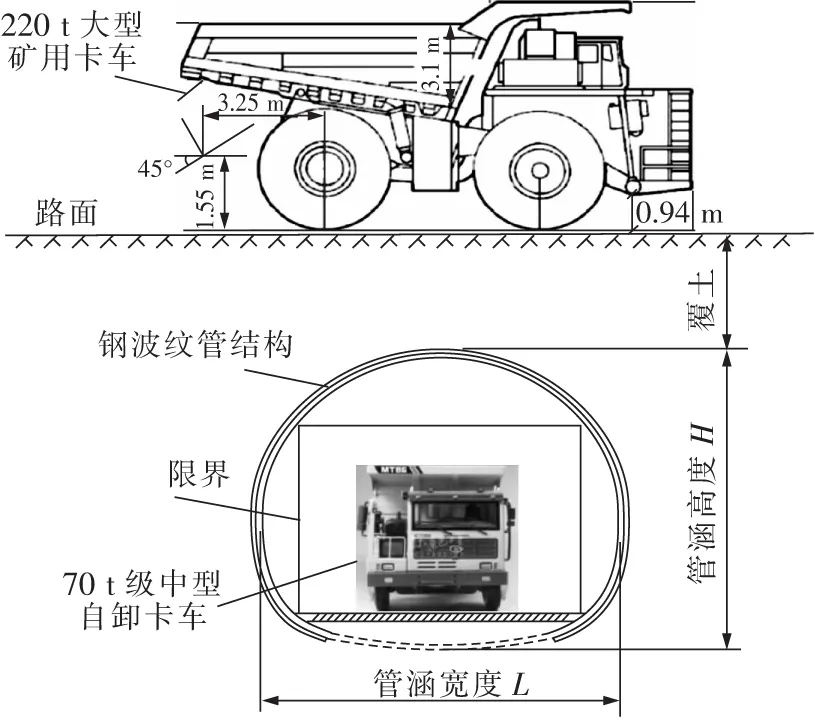

结合西湾露天煤矿运输系统情况,提升露天煤矿区钢波纹管使用的合理性,开展钢波纹管在露天煤矿运输系统中方案可行性研究。根据不同车辆交叉位置展开研究,确定最合理、经济的波纹管技术指标。为了便于方案比较,将原煤运输道路上通行的220 t级矿用卡车定义为大车,剥离运输道路上通行的60 t级自卸车定义为小车。西湾露天煤矿原煤和剥离运输系统立交通道示意如图1所示。

图1 运输系统立交通道示意Fig.1 Interchange passage of transportation system

1.1 方案一

大车在下,小车在上,桥下单车道分离式。

1.1.1 总体布置

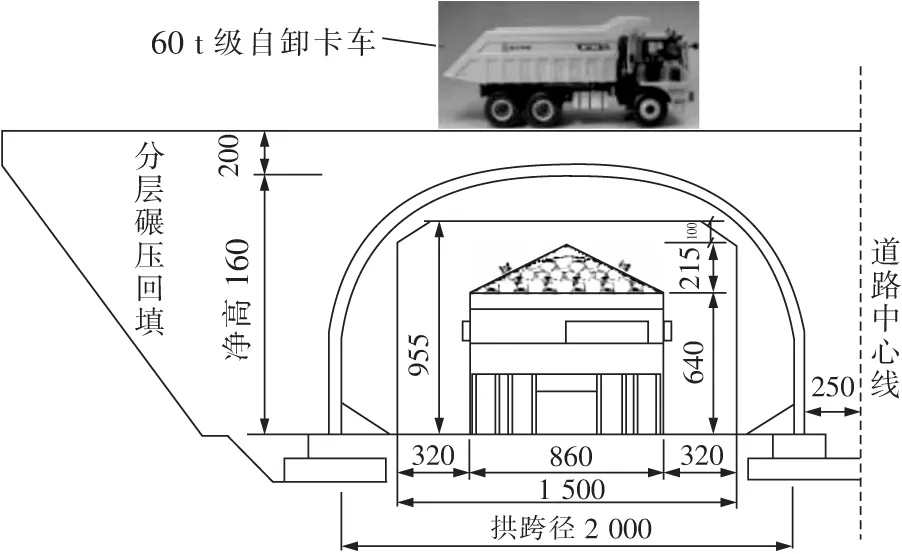

原煤运输道路下穿剥离运输道路,在开挖后的原煤运输道路上平行设置两孔钢波纹管,管内通行220 t级运煤自卸卡车,分离式单车道行驶,管顶上通行60 t级排土车辆。为保障两管道之间回填压实质量,两管之间净距设置为5 m。

涵内220 t级大型矿用卡车道路宽度布置,根据规范要求,单车道行车道宽度不小于14.0 m,两侧路缘带宽度为0.75 m,涵内道路总宽度不小于15.5 m。按照规范要求,涵内道路净空高度应为车辆满载物料后的最大高度另加0.5~1.0 m的安全高度。220 t级大型矿用卡车堆高按2∶1计算,堆高高度为2.15 m,涵内道路净空高度为6.4+2.15+1.0=9.55 m(取1 m安全高度)。

结合以上道路建筑限界要求,方案一采用2孔20 m×11.6 m钢波纹管可满足220 t级运煤车辆通行要求。考虑到波纹管位于地基较好的地面上,为提高跨径和节约钢材,波纹管采用开口马蹄形结构,分别由2个半径为8 m和1个半径为20 m的三心圆构成。方案一单幅标准断面如图2所示。

图2 方案一单幅标准断面(单位:cm)Fig.2 Single standard section of scheme I(unit:cm)

1.1.2 钢波纹管长度

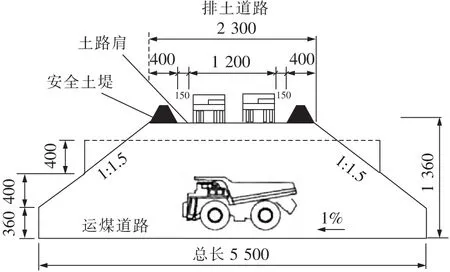

管道长度主要是由管道上路基宽度和洞口长度决定的,露天煤矿运输道路路基宽度由3部分组成,即行车道宽度、路肩宽度和安全挡墙宽度,洞口长度主要取决于上路基高度和路基坡率。

管顶60 t级非公路自卸卡车双车道路路面宽度为12.0 m,单侧路肩宽度1.5 m。道路两侧应设置安全挡墙,顶宽1 m,高度1.5 m,挡墙边坡坡率1∶1,底宽4 m。涵顶60 t级非公路自卸卡车道路路基宽度为23 m。交叉道路高差为13.6 m,路基两侧边坡坡率为1∶1.5,采用坡口削竹式洞口,洞口坡脚采用石笼防护,经计算,所需钢波纹管单孔长度为55 m。方案一立面如图3所示。

图3 方案一立面(单位:cm)Fig.3 Vertical section of scheme Ⅰ(unit:cm)

1.1.3 结构形式

本立交方案采用2孔20 m×11.6 m钢波纹管,拱圈采用双层Q345热轧钢波纹板,拱圈内采用C40混凝土浇筑,每层钢板波高500 mm、波距200 mm,钢板厚度10 mm,钢混拱圈厚度0.5 m。纵向每榀拱肋宽度为1.5 m,每榀由3块拱肋构成,每榀之间设置横隔板,采用高强螺栓对接安装。

基础采用钢筋混凝土扩大基础,一级基础宽度为2.5 m,二级基础宽度为4.5 m,每级高度均为1 m,钢波纹管与混凝土基础采用螺栓连接。

管涵两侧均采用矿内碎石土分层压实回填,每层厚度不超过30 cm,压实度不小于96%,拱顶填土高度为2 m。

1.2 方案二

大车在下,小车在上,桥下双向两车道式。

1.2.1 总体布置

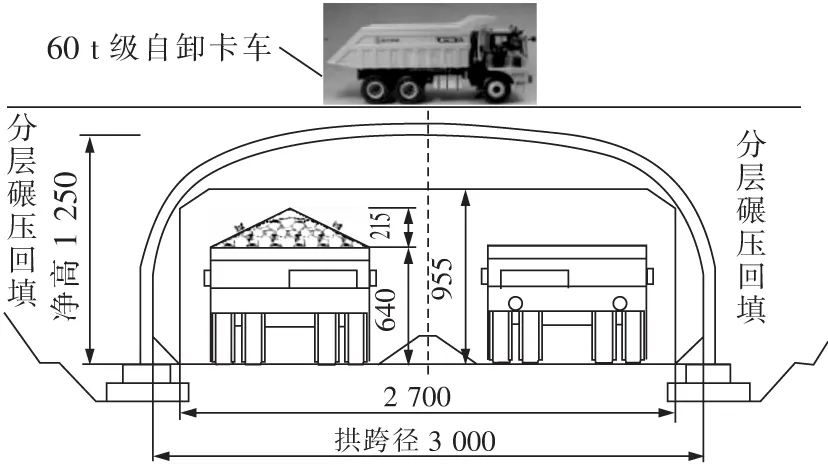

在开挖后的原煤运输道路中心处设置一孔大跨径钢波纹管,钢波纹管内通行220t级运煤自卸卡车,双向双车道行驶,两行车道中间设置安全土堤,管顶上通行60 t级排土车辆。

涵内220 t级大型矿用卡车道路宽度布置,根据规范要求,双车道行车道宽度不小于27 m,两侧路缘带的宽度为0.75 m,涵内道路总宽度不小于28.5 m。

涵内道路净空高度与方案一一致,要求净高不小于9.55 m。

结合以上道路建筑限界要求,本方案采用1孔30 m×12.5 m钢波纹管可满足220 t级运煤车辆通行要求。考虑到波纹管位于地基较好的地面上,为提高跨径和节约钢材,波纹管采用开口马蹄形结构,由2个半径为8 m和1个半径为50 m的三心圆构成。方案二单幅标准断面如图4所示。

图4 方案二单幅标准断面(单位:cm)Fig.4 Single standard section of scheme Ⅱ(unit:cm)

1.2.2 管道长度

管道长度确定方式与方案一相同,涵顶60 t级非公路自卸卡车道路路基宽度为23 m。道路高差为14.5 m,路基两侧边坡坡率为1∶1.5,采用坡口削竹式洞口,洞口坡脚采用石笼防护,经计算,所需钢波纹管长度为55 m。方案二立面如图5所示。

图5 方案二立面(单位:cm)Fig.5 Vertical section of scheme Ⅱ(unit:cm)

1.2.3 结构形式

本立交方案采用1孔30 m×12.5 m钢波纹管,拱圈采用双层Q345热轧钢波纹板,拱圈内采用C40混凝土浇筑,每层钢板波高500 mm、波距200 mm,钢板厚度10 mm,钢混拱圈厚度0.6 m。纵向每榀拱肋宽度为1.5 m,每榀由3块拱肋构成,每榀之间设置横隔板,采用高强螺栓对接安装。

基础采用钢筋混凝土扩大基础,一级基础宽度为2.5 m,二级基础宽度为4.5 m,每级高度均为1 m,钢波纹管与混凝土基础采用螺栓连接。

管涵两侧均采用矿内碎石土分层压实回填,每层厚度不超过30 cm,压实度不小于96%,拱顶填土高度为2 m。

1.3 方案三

大车在上,小车在下,桥下单车道分离式。

1.3.1 总体布置

波纹管内通行60 t级自卸卡车,管顶上通行220 t级运煤自卸卡车,设置两孔波纹管,两孔之间净距为5 m。管内60 t级自卸卡车分离单车道行驶。方案三立交标准断面如图6所示。

图6 方案三立交标准断面Fig.6 Standard interchange section of scheme Ⅲ

根据规范要求,涵内60 t级自卸车单车道行车道宽度不小于6.0 m,两侧路缘带宽度为0.75 m,涵内道路总宽度不小于7.5 m。

涵内道路净空高度应为车辆满载物料后的最大高度另加(0.5~1.0 m)的安全高度。60 t级自卸车涵内净空高度要求不小于5.645 m。

结合以上道路建筑限界要求,本方案采用2孔10 m×9.2 m钢波纹管可满足60 t级排土车通行要求。考虑到管顶为重型车辆,波纹管采用闭口马蹄形结构,由半径分别为5 m、15 m的四心圆构成。

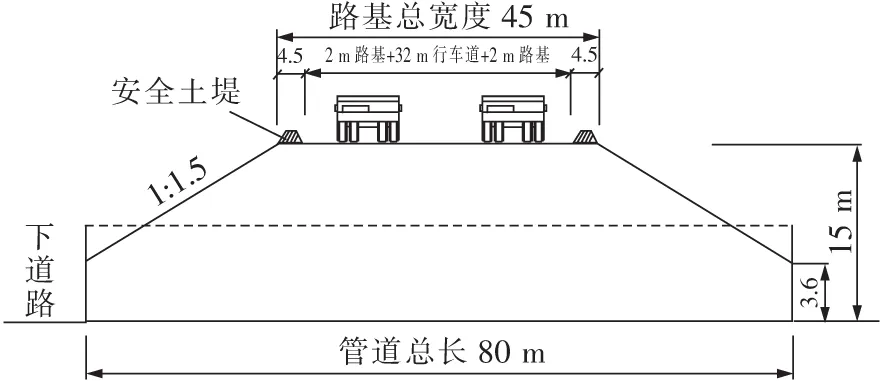

1.3.2 管道长度

管道长度确定方式与前两方案相同,涵顶220 t级大型矿用卡车双车道路路面宽度为32.0 m,单侧路肩宽度为2.0 m。道路两侧应设置安全挡墙,路基总宽度为45 m,道路高差为15 m,路基两侧边坡坡率为1∶1.5,采用延长式洞口,洞口坡脚采用石笼防护,经计算,所需钢波纹管单孔长度为80 m。

1.3.3 结构形式

本立交方案采用2孔10 m×9.2 m钢波纹管,拱圈采用双层Q345热轧钢波纹板,每层钢板波高380 mm、波距140 mm,钢板厚度10 mm,钢混拱圈厚度0.6 m。采用高强螺栓连接,波纹管断面采用双肋加强构造。

钢波纹管采用埋置式闭口形式。管涵两侧均采用矿内碎石土分层压实回填,每层厚度不超过30 cm,压实度不小于96%,拱顶增设土工格栅分层回填,最佳填土高度为6 m。方案三立面如图7所示。

图7 方案三立面(单位:m)Fig.7 Vertical section of scheme Ⅲ(unit:m)

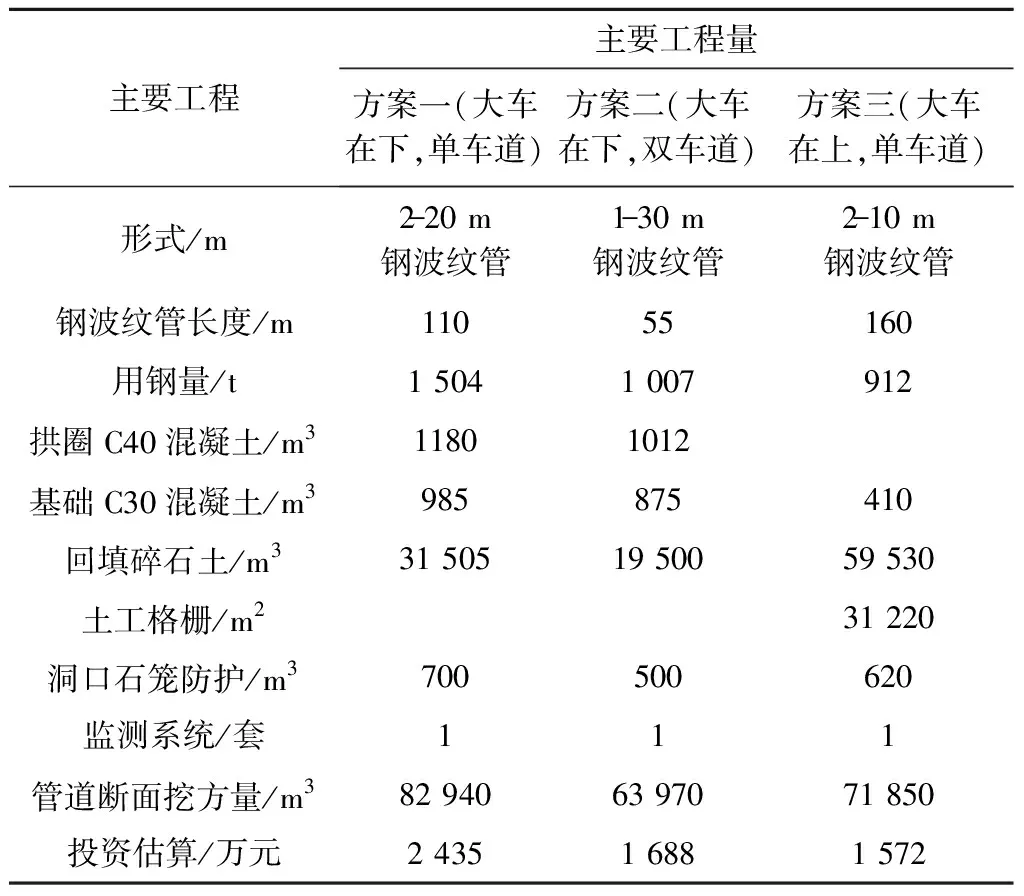

2 方案比选

本工程主要有钢波纹管涵主体结构、管道两侧碎石土回填、监测系统及其他附属工程。3种方案主要工程量及投资估算见表1。

表1 3种方案主要工程量及投资估算Table 1 Main quantities and investment estimation of three schemes

从表1中可以看出:方案三跨度小,用钢量少,投资最低,但管道长、回填工程量大,最关键考虑到小车在下、大车在上这种交叉形式目前不适用于西湾露天运输系统,故本次不推荐该方案。方案一相对孔径较小,施工相对容易,车道分离设置行车安全性较好,因设置两孔钢波纹,用钢量大,投资高,从经济方面考虑,推荐选用方案二(大车在下,双车道)。

3 基础适应性

常规钢波纹管是采用波纹状弧形板通过连接、拼装形成的一种闭口形式,是典型空间薄壳柔性结构,与周围填土发生土钢相互作用,形成一个拱性和弹性的复合受力结构,大大提高了变形能力和地基适应能力。钢波纹管轴向波纹的存在使钢波纹管具有良好的受力特征,荷载的应力集中可以分散更大,尤其在各类不良工程岩土地区如:软土地区、回填区、膨胀土地区、湿陷性黄土地区发挥钢材结构的优势。埋置式钢波纹管依靠土与结构之间的相互作用发挥其承载力。作为大跨径结构作用在基础上的压力比作用在旁边结构回填材料上的压力小,地基承载力的要求一般与支撑侧面填料且不发生过度沉降的需要有关。钢波纹管可选择开口型或闭口型等形式以适应各种地质情况和功能要求。

结合西湾露天煤矿立交工程初步拟定位于开挖后地面上,钢波纹管基础位于1140平盘上,参照附近已剥离土层地质情况,1140平盘以下为岩石层,因此,钢波纹基础采用扩大基础是合理的、可靠的。

4 拆除利用

结合西湾露天煤矿剥离面、排土面向前不断推进,立交工程应多次拆装搬运,尽量做到快速拆除、运输和安装,降低对露天煤矿生产组织的影响,节约投资。

在方案研究过程中充分考虑了后期拆除和安装,每榀宽1.5 m,端头设置横隔板,横隔板之间采用高强螺栓连接,每榀最大拱肋为拱顶肋,其重量不超过33 t,符合常用吊机机械化施工条件,但重载大跨径钢波纹管国内可借鉴工程甚少,目前仍在研究阶段,在重载运行下钢波纹板拱圈会产生一定的变形。经过理论模型计算,最大变形量在拱顶处为71.3 mm,其它断面也出现小范围内变形,给钢波纹管拆除和重新安装带来了困难。因此,重载大跨径钢波纹管的拆除和利用仍然需要通过工程实施总结,从理论和实践工程中探索如何提高钢波纹管涵在煤矿应用中的二次回收利用率,以降低后期工程建设投资。

5 结论

采用波纹管涵解决了原煤运输系统和剥离运输系统交叉问题,一定程度上杜绝了原露天煤矿运输系统平面交叉带来的安全隐患,采用钢波纹管解决矿用车辆立交问题技术上是可行的。另外,因矿用卡车尺寸大,车道宽、荷载重,所需钢波纹管跨径较大,通道长,用钢量大,投资较高。根据西湾露天煤矿目前生产现状以及拟建在地质条件较好的地基上的情况,通过比较后发现,重载大跨径钢波纹管在经济方面优势不明显。后期可从理论研究和实践工程中探索如何提高钢波纹管涵在煤矿运输系统应用中的二次回收利用率,降低后期工程建设投资。