孟村煤矿坚硬顶板工作面冲击地压防治技术应用*

2022-03-28凌志强张天军庞明坤马小辉

凌志强,张天军,庞明坤,马小辉

(1.西安科技大学 安全科学与工程学院,陕西 西安 710054;2.国家矿山安全监察局陕西局,陕西 西安 710018;3.陕西彬长孟村矿业有限公司,陕西 咸阳 713500)

0 引言

冲击地压是煤岩体集聚的弹性能突然释放而发生的一种动力显现,具有突发性、破坏性、复杂性,经常造成巷道破坏、设备损坏,导致人员伤亡等[1-2]。煤层上覆坚硬顶板破断造成的冲击与振动是开采空间周围煤岩体应力急剧增长的主要因素之一,很多冲击地压灾害的发生都与煤层上覆岩层中的坚硬顶板破断有关[3-4]。改善煤层上覆坚硬顶板性质、结构等条件是减少冲击地压发生次数、减弱冲击地压发生强度的一个重要手段[5],对确保矿井安全回采具有重要意义。

孟村煤矿位于彬长矿区中西部,井田东西长10.6 km,南北宽8.3 km,唯一可采的4号煤层埋深达890 m,经鉴定具有强冲击倾向性。矿井建设期间,动力显现频繁。2014年7月19日,401101工作面措施巷里程520~648 m出现剧烈强矿压显现,顶板现整体下沉200~300 mm,局部金属网被撕裂,造成 3处冒顶,大量煤体垮落,导致工作面停产近1个月;2015年8月31日,中央一号辅运大巷掘进工作面挂网期间,迎头向后0~30 m发生冲击显现,最大帮鼓量 0.5 m,肩部变形量相对较大,十余处大块浆皮崩落,局部开裂,2处锚网被撕裂,4处木托盘被压裂。

为获取强冲击危险工作面的防冲关键数据,指导后期矿井冲击地压防治工作,针对401101首采工作面存在的坚硬顶板、大断层、大向斜等地质构造特点,在回采期间开展水力压裂等弱化坚硬顶板技术试验,同时布设微震监测系统对试验期间冲击地压能量事件进行监测,以考察压裂的实际效果。

1 工作面条件

1.1 地质条件

孟村煤矿401101首采工作面总体为单斜构造,煤层倾角为 1°~8°,煤层厚度为 16.0~23.9 m,平均煤厚 19.95 m。老顶为13.7 m厚中细砂岩,饱和抗压强度28.4 MPa,坚硬,层理发育,岩层稳固性较好,不易冒落。直接顶为3.38 m厚砂质泥岩,饱和抗压强度16.5 MPa,局部含植物叶片化石,薄层状,平行层理极发育。直接底为8.4 m厚的炭质泥岩、铝质泥岩,其中铝质泥岩遇水易膨胀,稳定性差。

根据掘进期间情况,孟村煤矿401101工作面回采过程中会陆续经过B2背斜、F1断层及X1向斜。F1断层横穿工作面,分别在回风巷624 m、运输巷960 m处(沿巷道掘进方向)被揭露,落差15~18 m,断层附近构造复杂,应力较为集中,而且断层东西侧分别为X1向斜和B2背斜,褶曲轴部水平应力较其他区域高,这些复杂的构造应力叠加在一起形成较大范围应力集中区域,在回采扰动下极具冲击危险。

1.2 开采技术条件

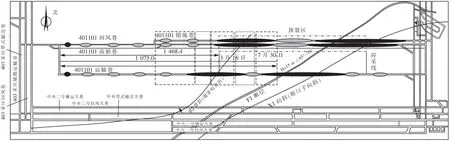

孟村煤矿401101工作面可采走向长度2 090 m,倾向长度180 m,面积376 200 m2,可采储量504万t,煤层底板标高为+255~+325 m。采用综采放顶煤开采工艺,后退式开采、全部垮落法管理顶板。401101工作面巷道布置如图1所示。东侧为401盘区大巷,西侧为403盘区大巷,南侧为中央大巷,北侧为未开拓的401102工作面。401101运输、回风巷断面均为5.5 m×3.75 m的矩形,均采用锚网+索+钢带+桁架支护方式。

图1 401101工作面巷道布置示意Fig.1 Roadway layout of 401101 working face

1.3 冲击危险性评价结果

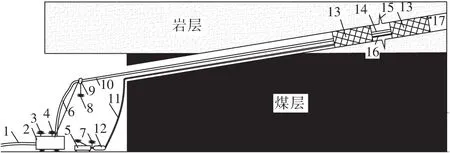

采用综合指数法对401101工作面回采期间冲击危险性进行评价,得到该工作面存在强冲击危险区域8处,见表1。

表1 401101工作面强冲击危险区域划分结果Table 1 Division results of strong rockburst dangerous areas in 401101 working face

2 问题分析及控制思路

2.1 问题分析

从冲击地压发生机制上讲,促成冲击地压启动的能量可以是集中静载荷,也可以是集中动载荷,但是从根本上讲,都是系统内部集中静载荷必须达到临界条件[6]。也就是集中动载荷如果参与,即帮助系统内集中静载荷达到临界条件[7]。坚硬顶板由于具有集聚大量弹性能的条件,一旦承载系统中岩体载荷超过其强度,就会发生剧烈破坏和冒落,瞬时释放出大量的弹性能并作用在煤体上,造成冲击。岩石越坚硬,刚度越大,发生冲击地压的危险性就越大[8-9]。

401101工作面冲击地压的发生以煤岩层产生积聚的静载荷为基本力源,但工作面推进过程中会遇到F1断层、X1向斜、B2背斜等构造影响,具有较高的构造应力;且由于煤层上方赋存硬厚砂岩,在回采过程中,硬厚砂岩不仅因悬顶而导致弯曲弹性能在煤体内的积聚,还会因岩层断裂产生冲击动载,易诱发冲击地压。

因此,401101工作面回采期间冲击地压发生的主要影响因素为该区域岩层自重应力、构造应力和回采期间厚硬砂岩顶板运动形成的动载源。

2.2 控制思路

岩层自重应力、构造应力暂无技术手段进行控制,但可以通过对工作面上方的厚硬砂岩顶板进行技术改性,来促使采空区顶板冒落,促进应力释放,从而降低冲击地压发生的风险[10]。水力压裂技术是指在钻孔压裂段预制裂缝[11],从而控制水力压裂裂纹扩展方向的技术,对坚硬顶板的控制有着非常明显的效果,主要表现在压裂和软化2个方面。通过削弱顶板的强度和整体性,使采空区顶板能够分层分次垮落,缩短初次来压和周期来压步距,达到减小或消除坚硬难垮落顶板对工作面回采危害的目的[12]。针对401101工作面煤层上覆厚硬砂岩这一地质条件,采用深孔水力压裂技术对回风巷上方顶板进行弱化处理,降低其强度,达到减弱顶板岩层动载荷,阻断顶板侧向活动性的目的。

3 方案设计及施工过程

3.1 水力压裂钻孔设计

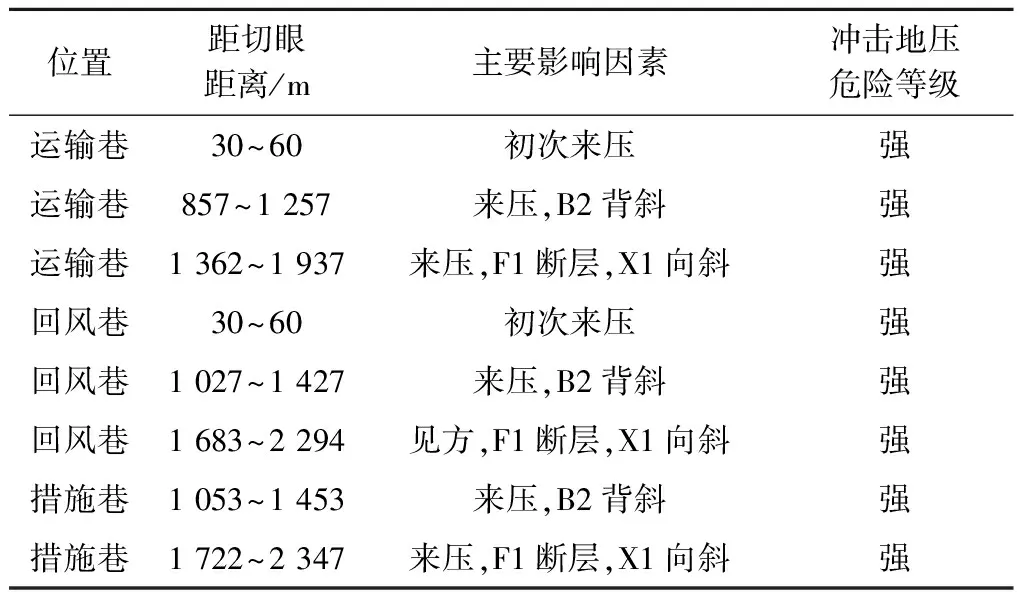

3.1.1 回风巷上方顶板压裂钻孔设计

在工作面1 075 m至停采线2 072 m段,沿推进方向在回风巷左帮布置F1~F101共计101个钻孔,如图2所示。孔间距10 m,其中F1~F65号孔方位角垂直煤壁,倾角45°,孔深40 m,终孔位置位于垂直煤层顶板上方16.3 m的岩层中。F66~F101号孔方位角垂直煤壁,倾角70°,孔深45 m,终孔位置位于垂直煤层顶板上方30.3 m的岩层中。

图2 401101工作面回风巷水力压裂钻孔平面布置和剖面Fig.2 Layout of hydraulic fracturing boreholes in air return roadway of 401101 working face

3.1.2 F1断层前后顶板压裂强化钻孔设计

以回风巷F1断层揭露位置左侧30 m、右侧20 m为起点,在巷道右帮平行断层走向分别在断层两侧布置H1~H8、H1~H30共计38个顶板压裂钻孔。钻孔倾角70°,孔深45 m,间距10 m,以强化对断层附近坚硬顶板的弱化。

3.1.3 F1断层附近煤层压裂钻孔设计

为预防断层冲击,本次方案对断层附近煤体进行了压裂设计。以回风巷F1断层揭露位置左侧30 m为施工起点,在巷道右帮向左布置L1~L12共计12个煤体压裂钻孔,钻孔倾角45°,孔深40 m,间距10 m。

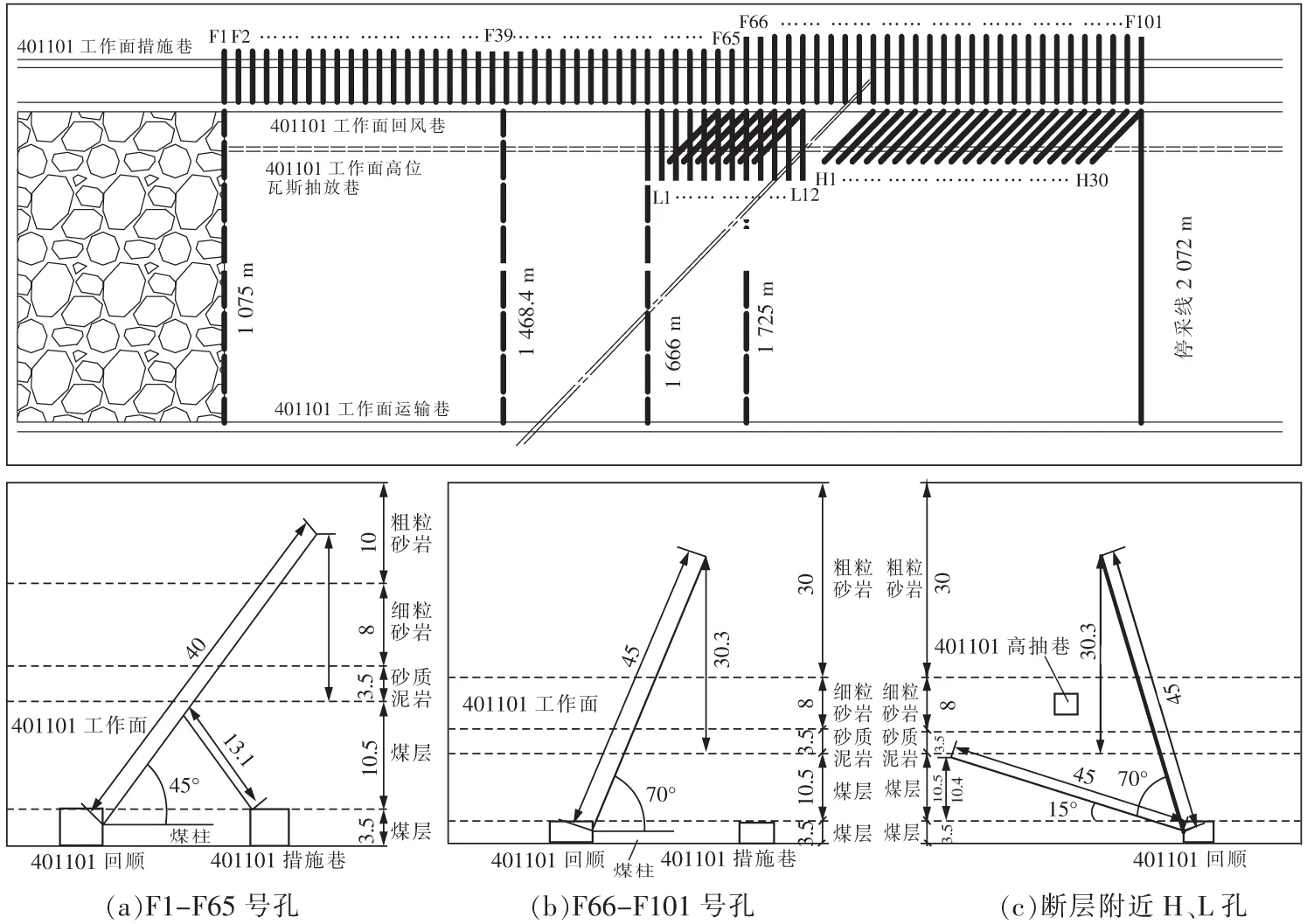

3.2 水力压裂系统及监测方案

试验使用的水力压裂系统由17部分组成,主要包括封孔、高压水压裂、保压注水3项工序,如图3所示。为了对压裂前后工作面回采期间大能量事件进行监测,设计在工作面运输巷和回风巷各布置2个拾震器,拾震器之间距离300~500 m,拾震器与工作面距离300~500 m,根据工作面推进速度及时调整拾震器位置。

3.3 施工过程

自2019年1月21日在401101工作面回风巷1 075 m位置进行F1钻孔,施工作业开始,至2019年6月15日,完成全部设计的151个钻孔的水力压裂施工。钻孔压裂采用后退式分段作业方式,压裂期间水压保持在18~55 MPa之间,平均压力在25~30 MPa。孔底压裂时,压力较大,一般在35~40 MPa。每孔压裂4~5次,每次20~30 min,平均每孔压裂时间120 min,单孔压裂注水量在3 m3,累计压裂728次。

1-静压水进水管路;2-高压水泵;3-水泵压力表;4-流量计;5-手动泵;6-快速连接的高压供水胶管;7-手动泵压力表;8-水压仪;9-接头;10-注水钢管;11-快速连接的高压供水胶管;12-蓄存压裂介质水和油的储能器;13-封孔器;14-压裂钢管(管壁打孔);15-预裂缝(必要时);16-下封孔器注水管;17-水力压裂钻孔图3 水力压裂系统示意Fig.3 Schematic diagram of hydraulic fracturing system

4 效果评价

4.1 各区域推采进尺

401101工作面自2018年11月1日至2019年7月30日从642.2 m推采至1 468.4 m,共计推进了826.2 m,期间经过了B2背斜、F1断层影响区域。以微震监测数据为基础,结合工作面推进情况、冲击危险区域划分情况,将工作面分为5个不同的区域,对顶板水力压裂的防冲击效果进行考察,见表2。自642.2 m至909.2 m处为区域1,此区域401101工作面未开始水力压裂施工;自909.2 m位置至1 015.7 m处为区域2,此区域距高压水压裂区166~60 m,为B2背斜影响区域之外;自1 015.7 m位置至1 176 m处为区域3,3月17日开始工作面推采至压裂区域,此区域工作面受B2背斜影响较大;自1 176 m位置至1 315.6 m处为区域4,工作面进入完全处于回顺侧高压水压裂区域,且从4月16日F66钻孔开始优化了压裂钻孔的布置角度和钻孔深度,增加了顶板的压裂高度;自1 315.6 m位置至1 468.4 m处为区域5,工作面进入F1断层影响区域。

表2 各区域情况及推采进尺Table 2 regional conditions and mining footage

4.2 微震能量与频次活动规律对比

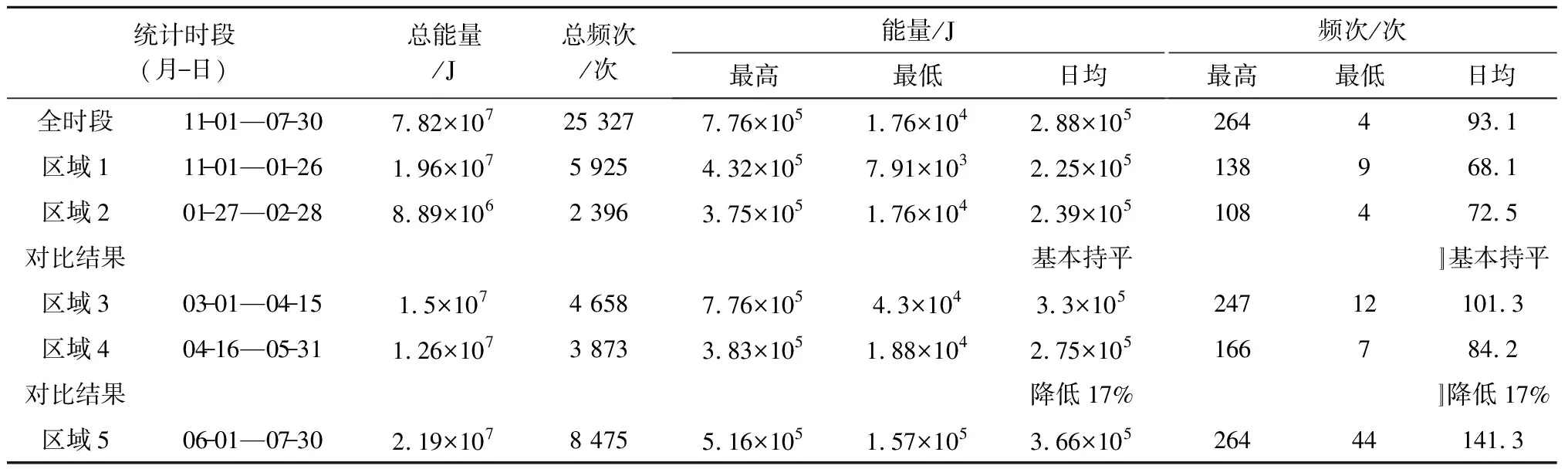

对2018年11月1日至2019年7月30日期间,401101工作面区域内发生的各能量级别微震事件总次数和总能量进行了统计分析(表3、图4)。2019年3月12日,工作面距F1压裂孔23 m,预计进入压裂范围区;3月17日,工作面推进总进尺1 076.6 m,至F1压裂孔位置,同时也进入了B2背斜构造区。

表3 基于微震监测的高压水预裂效果对比Table 3 Comparison of high pressure water presplitting effect based on microseismic monitoring

由表3分析得出,工作面自3月17日进入高压水压裂区域后日均总能量及频次趋于平缓;区域4发生总能量1.26×107J,最高时3.83×105J,最低时1.88×104J,日均总能量2.75×105J,相比于区域3降低了17%;发生微震总频次3 873次,最高时166次/d,最低时7次/d,日均84.2次/d,相比降低了17%。

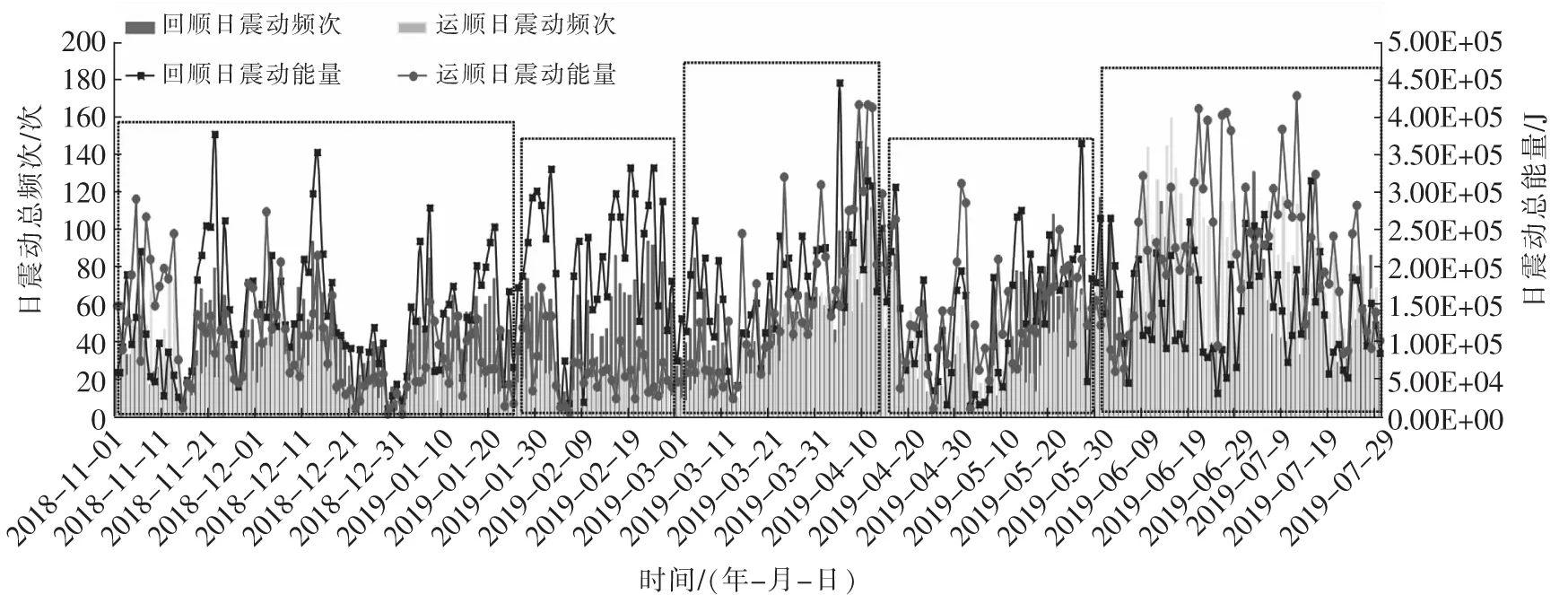

由图4可以看出,工作面进入高压水压裂区域之前(区域1、区域2),回顺范围内的每日微震事件总能量和频次普遍较运顺高;工作面进入高压水预裂区域后,回顺范围内的每日微震事件总能量和频次普遍较运顺低,尤其在受F1断层影响的区域5更为明显,高压水预裂对微震活动的削弱作用较为明显。

图4 工作面区域微震能量和频率分析Fig.4 Analysis of microseismic energy and frequency in working face area

4.3 不同能量级别微震频次和能量活动规律对比

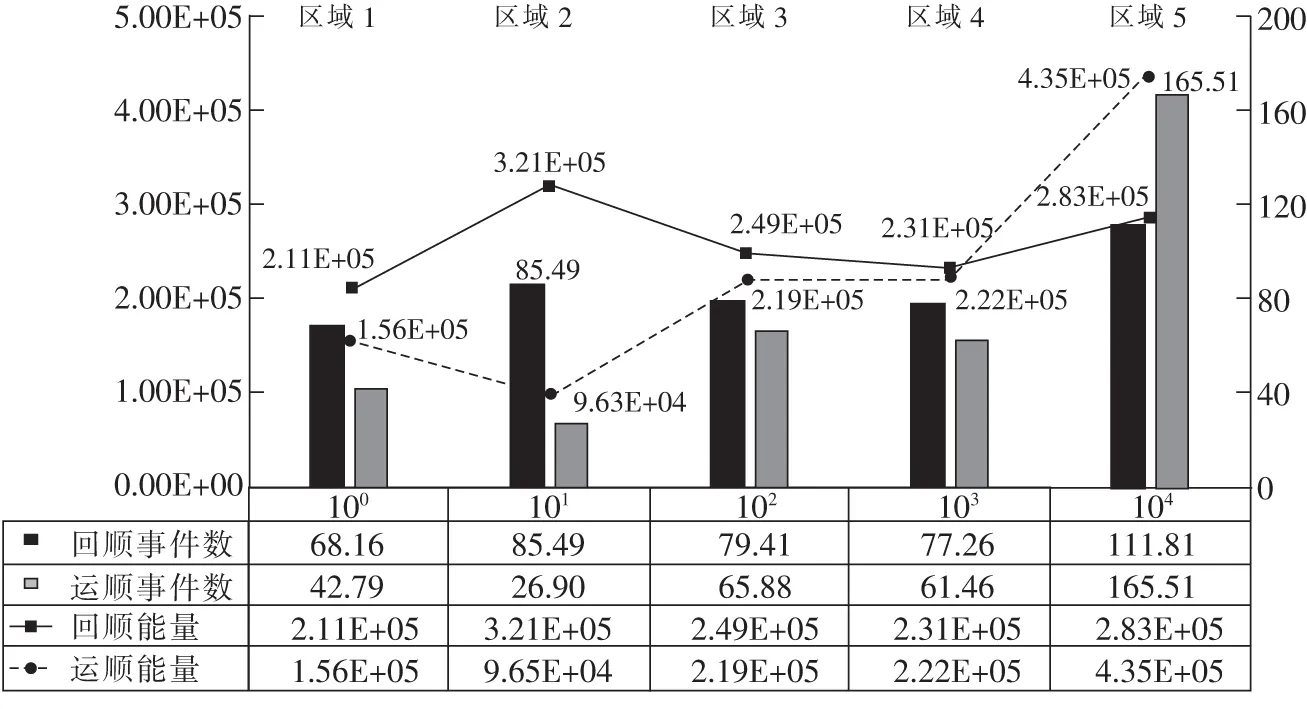

由于各区域内的回采时间及进尺均不相同,计算在同等开采强度条件下(每开采5 m)的微震事件频次及释放的能量进行对比分析,如图5所示。

从图5可以看出,在同等开采强度条件下(每开采5 m),未进入压裂区域的区域1、区域2内随着工作面的推采回顺的微震事件频次和能量有所增加,运顺的微震事件频次和能量有所减少;进入B2背斜影响段区域3后,运顺的微震事件频次和能量明显增加,回顺的微震事件频次变化不大,释放的能量有所减小,且在区域4、区域5回顺侧事件频次和能量都较为平稳,而回顺在进入F1断层影响区域5后事件频次和能量都大幅增加,对比表明回顺侧高压水压裂缓解了围岩活动的能量释放剧烈程度,有效地缓解了冲击矿压的强度及危险程度。

图5 各分区域每推采5 m微震事件频次及释放能量变化Fig.5 The frequency of microseismic events and the change of released energy per 5 m of mining in each sub-region

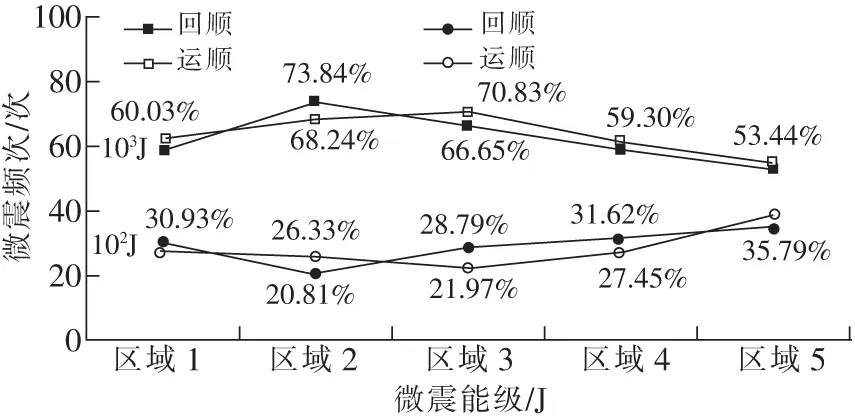

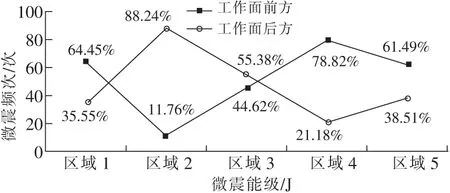

401101工作面回顺和运顺侧的微震事件频次占比对比图,如图6所示,可以看出回顺侧的高压水压裂对顶板围岩的弱化作用,影响整个顶板范围的破断运动,回顺及运顺侧103J微震事件占比均有所降低,102J微震事件占比有所增高;回顺侧微震事件频次变化更为明显,区域2进入预裂区后高级别能量事件随即有所降低,运顺侧较为滞后,表明煤层在回采后顶板的断裂运动及结构变化逐步影响至运顺侧。

图6 回顺、运顺各区域1×103 J、1×102 J级微震事件频次占比Fig.6 Frequency proportion of 1×103 J and 1×102 J microseismic event in each area

4.4 微震事件位置变化规律分析

图7为各分区域工作面前方和工作面后方的微震事件占比情况,可以看出工作面由区域2进入高压水压裂区域3后,发生在工作面前的微震事件占比逐渐增大,微震事件逐渐由工作面后方向工作面前方转移,表明高压水压裂破坏了工作面前方的顶板围岩,工作面推采过程中顶板围岩在超前工作面位置发生断裂,有效弱化了围岩的聚能载体,使能量得到均匀缓慢地释放;同时,由区域4的微震事件位置分布图可以看出,微震事件位置在工作面前方全范围内基本呈均匀分布,高压水压裂有效地降低了能量释放的剧烈程度,避免了能量的大量集聚及突然释放,缓解了冲击地压的强度及危险程度。

图7 各分区域面前、面后微震事件占比情况Fig.7 The proportion of microseismic events in front and behind the working face in each sub-region

5 结论

(1)根据矿井地质条件和技术条件,综合分析得出401101工作面回采期间冲击地压发生的主要影响因素为该区域岩层自重应力、构造应力和回采期间厚硬砂岩顶板运动形成的动载源。提出可采用深孔水力压裂技术对回风巷上方坚硬顶板进行弱化,降低其强度,达到减弱顶板岩层动载荷,阻断因顶板侧向活动而诱发冲击地压的目的。

(2)工作面自2019年3月17日进入高压水压裂区域后日均总能量及频次趋于平缓;区域4发生总能量1.26×107J,最高时3.83×105J,最低时1.88×104J,日均总能量2.75×105J,比区域3降低了17%;发生微震总频次3 873次,最高时166次/d,最低时7次/d,日均84.2次/d,相比降低了17%。

(3)工作面进入高压水压裂区域之前(区域1、区域2),回顺范围内的每日微震事件总能量和频次普遍比运顺高;进入高压水压裂区域后,回顺范围内的每日微震事件总能量和频次普遍比运顺低,尤其在受F1断层影响的区域5更为明显,由此可见高压水压裂对微震活动的削弱作用明显。

(4)回顺侧的高压水预压对顶板围岩的弱化作用影响整个顶板范围的破断运动,回顺及运顺侧大于1×103J微震事件占比均有所降低,大于1×102J微震事件占比有所增高;回顺侧微震事件频次变化更为明显,区域2进入压裂区后,高级别能量事件随即降低,运顺侧则较为滞后,表明煤层回采后顶板的断裂运动及结构变化逐步影响至运顺侧。

(5)工作面由区域2进入高压水压裂区域3后,发生在工作面前方的微震事件占比逐渐增大,微震事件逐渐由工作面后方向工作面前方转移,表明高压水压裂破坏了工作面前方的顶板围岩,工作面推采过程中顶板围岩在超前工作面位置发生断裂,有效地弱化了围岩的聚能载体,使能量得到均匀缓慢地释放;同时,由区域4的微震事件位置分布图可以看出,微震事件位置在工作面前方全范围内基本呈均匀分布,高压水压裂有效降低了能量释放的剧烈程度,避免了能量的大量集聚及突然释放,缓解了冲击地压的强度及危险程度。