三软煤层沿空留巷组合支架设计及配套工艺

2022-03-28刘效贤冯建志

刘效贤,白 伟,冯建志

(1.陕西陕煤韩城矿业有限公司,陕西 渭南 715400;2.陕西陕煤韩城矿业有限公司下峪口煤矿,陕西 渭南 715400)

0 引言

无煤柱开采是国家倡导的提高煤炭资源回收率的开采方式,沿空留巷技术则是推行无煤柱开采的重要手段。在沿空留巷机械化支护方面,尽管有多种装备研发,但由于适用性问题、推广范围有限,特别是在三软煤层沿空留巷方面增加了机械化支护的难度。针对韩城矿区地质条件,机械化留巷支护难点主要表现在以下几个方面[1-5]:一是巷道底板松软,采用一般支架难以控制巷道在采动压力高峰期的巷道底鼓;二是韩城矿区留巷断面较小,巷道高2.8 m、宽4.6 m,一般运输装备较难适应;三是如何实现支架在沿空留巷的快速拉架、降架、搬运、移动。为解决三软煤层沿空留巷机械化支护问题,韩城矿业公司与陕煤集团研究院、铜川煤机公司联合研发了“组合支架+机械臂+单轨吊”机械化工艺装备,并进行了井下工业试验。

1 机械化支护装备配套方案

1.1 井下留巷基本条件

下峪口煤矿沿空留巷巷道底板为粉砂岩及砂质泥岩。顶板采用锚网索支护,设计巷高2.8 m、宽度4.6 m,采动影响高应力区为工作面超前30 m和滞后200 m范围。留巷巷内采用单体支柱配合π型梁支护,排距0.8 m,在一次采动影响段巷道底鼓1.2~1.6 m。

1.2 机械化工艺装备

机械化装备包含组合液压支架、机械臂、单轨吊3个部分[6-7],相互配合完成沿空留巷巷内组合支架的运移与支护。

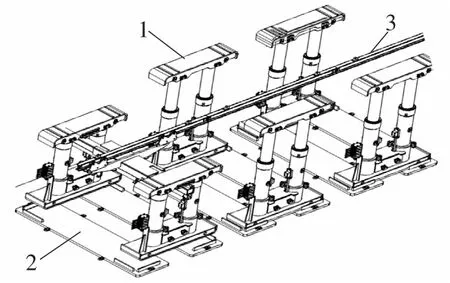

组合液压支架:组合支架由2个框式支架和2个分离式底座组成,如图1所示。框式支架由顶梁、立柱、底座、阀组等组成,每个分离式底座规格为4.0 m×1.0 m,相对底板比压为1.04 MPa,采用箱式结构,底座上设有限位块,防止支架承压后滑移。分离式底座垂直巷道方向布置,框式支架平行巷道方向布置,底座上有6个吊环,便于底座的起吊。组合支架结构的架体与底座采用分体式结构,便于井下支护、运输等特殊条件。支架的底座与顶梁为刚性箱体结构,整体结构强度大。单个支架采用2根单伸缩立柱,支护强度高,不易损坏。采用分离式大底座,对易产生底鼓的关键区域,对巷道底板实施全封闭控制,可有效控制底板的变形。支架顶梁纵向偏摆角度最大设计值为±10°,支架通过立柱柱头销轴与立柱柱头销孔的间隙来控制支架横向摆角幅度,顶梁横向偏摆角度最大设计值为±5°。

机械臂:组合支架机械臂是连接组合支架与单轨吊运输的辅助装置,每组机械臂由骨架导向轮、伸缩臂组成,伸缩臂分左右2组,每组2个推移缸。在支架下降、移动、支撑过程中,机械臂伸出,在非工作状态,机械臂缩回。机械臂对支架的搬运,必须是对称运输,不能运输单个支架。

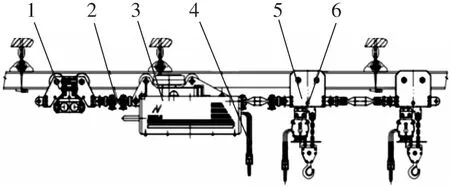

单轨吊:运移装备DQD20型气动单轨吊车是在悬空轨道上以气动马达经减速机构减速后带动行走轮沿轨道腹板摩擦行走的设备,牵引速度0.6 m/s,运输距离300 m。由轨道、气动葫芦、主牵引装置、安全制动装置、承载小车、控制系统等部分组成,如图2所示。

1-组合支架;2-大底座;3-单轨吊图1 组合液压支架整体结构示意Fig.1 The overall structure of the combined hydraulic support

1-承载小车;2-连接杆;3-单轨吊主机;4-远程操作手柄;5-气动起吊装置;6-气动葫芦图2 气动单轨吊结构示意Fig.2 Structure of pneumatic monorail crane

2 组合支架设计及模拟试验

2.1 组合支架相关技术参数的确定

2.1.1 组合支架工作阻力的确定

沿空留巷采动影响高峰期顶板压力计算一般比照对应采面的顶板压力。下峪口煤矿23210回采面采高1.4 m左右,采用下式计算

Pt=9.81h·γ·k

(1)

式中,Pt为工作面合理的支护强度,kN/m2;h为采高,取1.4 m;γ为顶板岩石容重,kN/m3,一般取26 kN/m3;k为工作面支柱支护的上覆岩层厚度与采高之比,一般为6~8,取8。计算得工作面合理的支护强度为0.29 MPa。

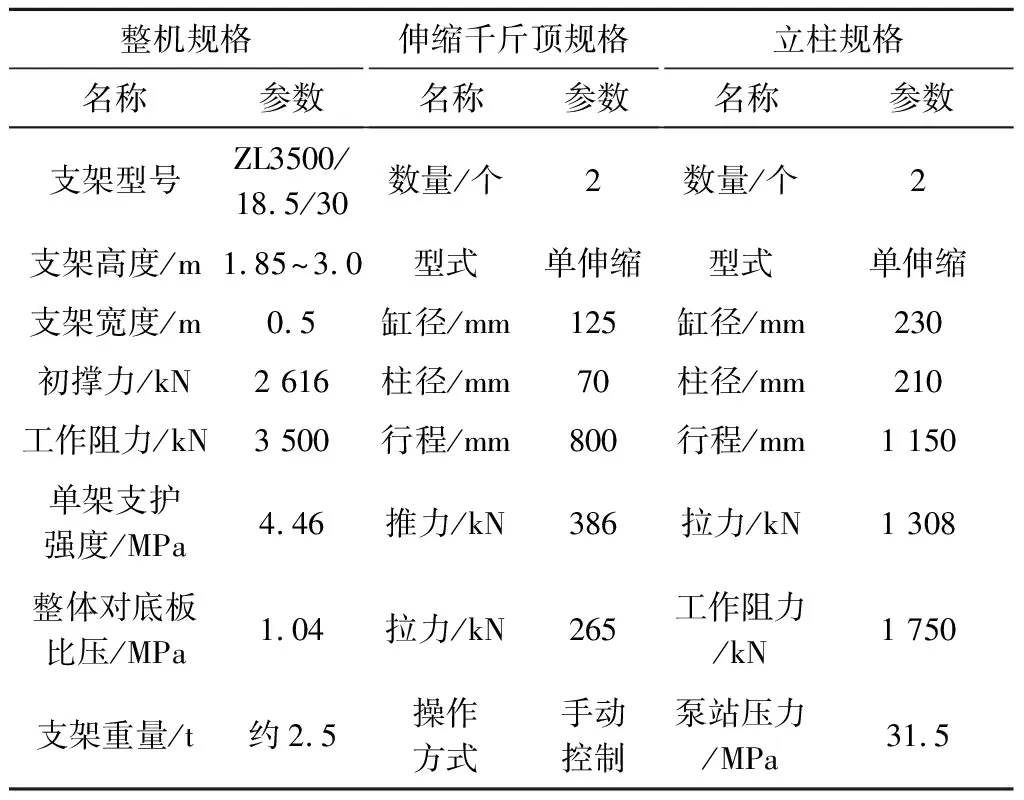

其对应采面选型的液压支架支护强度为0.60 MPa,且经受了时间的考验。本次选型的组合支架单架工作阻力为3 500 kN,在沿空留巷的支护强度为0.62 MPa,同时采用一级伸缩油缸,支架性能优于采面支架。支架最高高度一般根据工作面巷道高度增加300~500 mm来确定,最高支架高度确定为3 000 mm,根据单伸缩立柱的伸缩比及结构形式,确定支架最低高度为1 850 mm。最终确定支架型号为ZL3500/18.5/30。

2.1.2 组合支架分体式大底座面积的确定

下峪口煤矿2号煤沿空留巷巷道底板为砂质泥岩,遇水后泥化,强度极低,如采用一般支架,支架易钻底,难以控制围岩变形[8-12]。为解决松软底板支架钻底问题,支架方案设计确定采用分离式大底座,每组支架2个底座,底座规格4.0 m×1.0 m,对应底板比压1.04 MPa。

2.1.3 组合支架移动最小宽度的确定

组合支架担在机械臂上的最小宽度为1 410 m,考虑机械臂移动支架的安全间隙,单侧安全间隙不小于200 mm,要求支架布置中间净宽不小于1 810 mm,本次设计组合支架架间净宽1 850 mm,满足使用要求。组合支架主要技术参数见表1。

表1 组合支架主要技术参数Table 1 The main technical parameters of the combined support

2.2 机械化支护设备操作流程

首先,至少备用2块大底座,在支架搬运前必须提前铺设在预定安装位置。然后,利用单轨吊将机械臂移动到预回撤支架位置并伸出机械臂的左右臂。接着,操作支架阀组将支架降落在机械臂上,并使组合支架立柱脱离大底座0.1 m左右。缩回机械臂的左右臂,利用单轨吊将支架运移到预定位置。伸出机械臂的左右臂,使支架移放到安装位置。最后搬动支架操作阀组,升起支架,缩回机械臂。

2.3 机械化支护装备地面模拟试验

ZL3500/18.5/30型沿空留巷组合支架在地面进行了模拟试验,结合井下现场巷道实际条件,进行了平巷、斜巷等工况试验。在单轨吊运输过程中,下坡段(10°斜坡)速度为20 m/min,平巷段速度为15 m/min,通过控制送风量,可以对速度进行控制调节。支架在运输过程中较平稳,左右未出现大幅度摆动情况,最大摆动幅度不超过50 mm。现场操作起吊支架用时约5 min,在平巷行走200 m约需20~25 min,能够满足井下运输要求。

3 机械化支护装备井下工业试验

3.1 井下试验基本情况

23210工作面无煤柱机械化沿空留巷组合支架于2020年4月3日入井,4月13日组装完成,安装在23210进顺巷道80~106 m区间,共计26 m,由里向外分别是1#~10#组,每组2架,共20架,间距2.6 m,如图3所示。新型单体布置在进顺150~180 m区间,普通单体布置在进顺200~230 m区间,3个试验区域各设了2个围岩变形观测站。7月20日组合支架在线监测仪器安装完成并已开始采集数据。随着工作面推采,对普通单体、新型单体、组合支架试验矿压观测数据进行了分析和总结。

图3 组合支架在下峪口煤矿井下试验Fig.3 The underground test of the combined support in Xiayukou Coal Mine

3.2 组合支架矿压监测数据分析

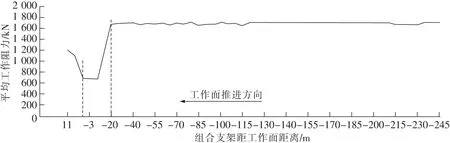

组合支架在4月23日开始进行压力监测数据收集,组合支架超前工作面10 m,平均压力值1 233 kN(37 MPa)。组合支架距工作面10~0 m时,支架压力释放,平均压力值为938 kN(28 MPa)。组合支架距工作面0~-10 m时组合支架压力无变化,平均压力值为644 kN(15.5 MPa)。当组合支架滞后工作面10~20 m时组合支架支护段来压,压力值骤然增大,组合支架平均压力值在933~1 743 kN(22.5~42 MPa)。组合支架滞后工作面20~120 m段为压力集中区域,支架压力的积聚与释放较为频繁(8~10 m),组合支架滞后工作面120 m以外后组合支架平均压力值趋于平稳。

根据收集数据及分析得出,组合支架每间隔8~10 m出现一次压力释放与积聚。23210工作面周期来压的步距为8~12 m,与工作面周期来压基本吻合,组合支架的承压受23210工作面的周期来压的影响。组合支架立柱压力数据从4月23日开始,每天、每班进行收集,从收集的数据及所形成的图形可以看出组合支架滞后工作面120 m后组合支架压力趋于平稳,如图4所示。

图4 23210组合支架工作阻力曲线Fig.4 Working resistance curve of 23210 combined support

3.3 巷道围岩变形观测数据分析

巷道围岩变形观测数据收集完成后,通过围岩变形观测站滞后工作面距离分析,当测站滞后工作面100 m以后,巷道变形量基本趋于稳定。

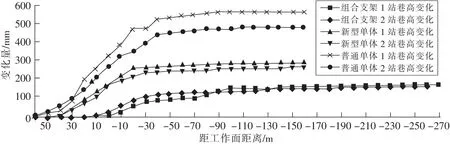

3.3.1 巷道高度变化情况

当测站滞后工作面30 m时,组合支架支护段巷高最大变化量110 mm,其中最大底鼓量40 mm、顶板最大下沉量70 mm。新型单体支护段巷高最大变化量265 mm,其中最大底鼓量180 mm、顶板最大下沉量165 mm。普通单体支护段巷高最大变化量470 mm,其中最大底鼓量280 mm、顶板最大下沉量190 mm。

当测站滞后工作面50 m时,组合支架支护段巷高最大变化量120 mm,其中最大底鼓量50 mm,顶板最大下沉量90 mm。新型单体支护段巷高最大变化量275 mm,其中最大底鼓量185 mm,顶板最大下沉量90 mm。普通单体支护段巷高最大变化量520 mm,其中最大底鼓量290 mm,顶板最大下沉量230 mm。

当测站滞后工作面100 m时,组合支架支护段巷高最大变化量150 mm,其中最大底鼓量70 mm,顶板最大下沉量100 mm。新型单体支护段巷高变化量285 mm,其中底鼓量190 mm,顶板下沉量95 mm。普通单体支护段巷高变化量560 mm,其中底鼓量305 mm,顶板下沉量225 mm。具体如图5所示。

图5 23210组合支架区域巷高变形曲线Fig.5 Deformation curve of roadway height in 23210 combined support area

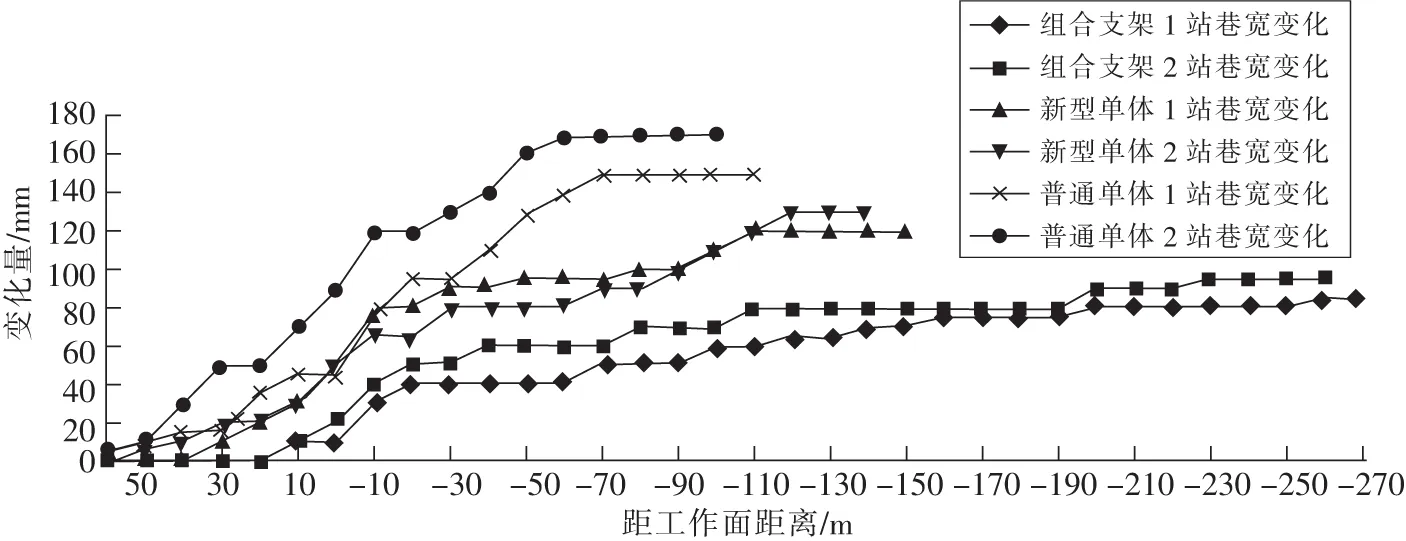

3.3.2 巷道宽度变化情况

当测站滞后工作面30 m时,组合支架支护段巷道宽度最大变化量50 mm,其中中左(巷道副帮)最大变化量40 mm。新型单体支护段巷道宽度最大变化量95 mm,其中中左(巷道副帮)最大变化量60 mm。普通单体支护段巷道宽度最大变化量140 mm,其中中左(巷道副帮)最大变化量120 mm。

当测站滞后工作面50 m时,组合支架支护段巷道宽度最大变化量60 mm,其中中左(巷道副帮)最大变化量40 mm。新型单体支护段巷道宽度最大变化量95 mm,其中中左(巷道副帮)最大变化量65 mm。普通单体支护段巷道宽度最大变化量160 mm,其中中左(巷道副帮)最大变化量130 mm。

当测站滞后工作面100 m时,组合支架支护段巷道宽度最大变化量70 mm,其中中左(巷道副帮)最大变化量55 mm。新型单体支护段巷道宽度最大变化量110 mm,其中中左(巷道副帮)最大变化量70 mm。普通单体支护段巷道宽度最大变化量170 mm,其中中左(巷道副帮)最大变化量140 mm。如图6所示。

图6 23210组合支架区域巷宽变形曲线Fig.6 Deformation curve of roadway width in 23210 combined support area

根据观测数据综合分析及对比,组合支架支撑力大于新型单体支撑力,新型单体支撑力大于普通单体支撑力;组合支架支护稳定、可靠,巷道围岩变化量小于单体支护区域巷道围岩变化量。

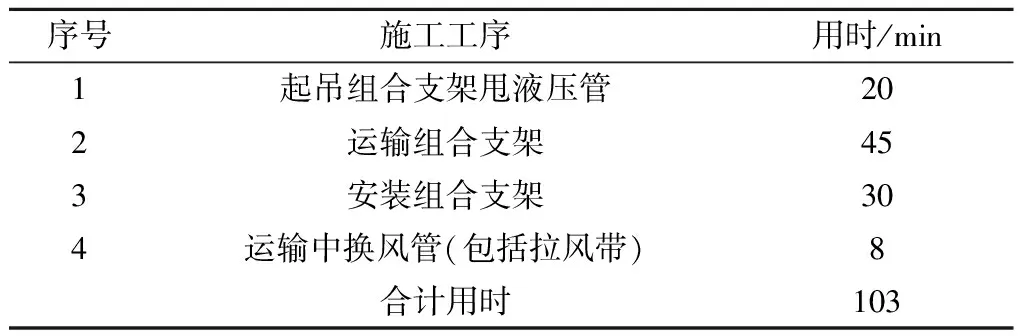

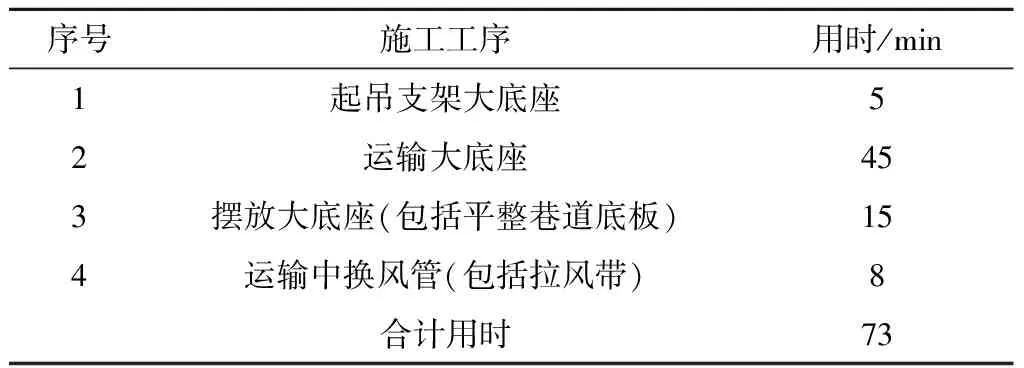

3.4 前移组合支架时间写实

根据组合支架时间写实,1组组合支架前移300 m,需用时约103 min,具体搬运工序时间见表2、3。根据工作面推采进度(100 m/月),每天需移2组组合支架。

表2 组合支架搬运工序时间Table 2 Handling time of combined support

3.5 存在问题及整改建议

沿空留巷组合支架及配套工艺装备于2020年4月开始在下峪口煤矿23210工作面进行了工业性试验。通过近一年的运行,组合支架性能稳定,工艺配套合理,实现了留巷巷内机械化搬运与支护,有效地控制了巷道变形和底鼓。

表3 分体式底座搬运工序时间Table 3 Handling time of the split-type base

但是,组合支架阀组液压管路较多,导致拆卸和安装占用时间较长;根据支架在井下支护时间长、移动次数少的特点,建议将支架供液改为独立单元,利用机械臂供液管向支架供液,以减少管路的布置。机械臂仅有伸缩功能,无上下调节功能,不能主动连接和安设支架;建议增加机械臂多功能设计,实现支架移动的自动化作业。利用单轨吊搬运支架时,速度超过1 m/s时,出现组合支架摆动磕碰到周边支架的状况;建议在单轨吊设计上,增加防支架摆动装置,以提高工作效率。采用气动单轨吊移动支架,若风管过长,气压不足;若风管过短,中途接管耗时又长。建议研发适应沿空留巷条件的蓄电池单轨吊,以缩短支架移动时间。此外,本次试验仅用一组机械臂移动组合支架,工效较低;建议根据采面每天推进度,采用多组机械臂一次性移动多组支架,以充分发挥机械化功能,提高工作效率。

4 结语

沿空留巷组合支架及配套工艺装备在韩城矿区的试验成功,不仅提高了工作效率,而且有效控制了三软煤层沿空留巷围岩变形,实现沿空留巷“一次成巷,不再修复”的目标,对沿空留巷在复杂条件下推广具有一定的指导意义。值得注意的是,该方法仅仅是对沿空留巷高应力区机械化支护及工艺装备的研究,对留巷永久支护、顶板预裂、采空区封闭等工序的机械化施工尚未涉及,建议应对沿空留巷机械化、智能化作业进行系统研究,促进无煤柱开采的全面推广。