涤纶织物的连续式轧染工艺

2022-03-28何颖婷王瑞丰王春霞付少海

何颖婷, 李 敏, 王瑞丰, 王春霞, 付少海,3

(1. 江苏省纺织品数字喷墨印花工程技术研究中心, 江苏 无锡 214122; 2. 生态纺织教育部重点 实验室(江南大学), 江苏 无锡 214122; 3. 国家先进印染技术创新中心, 山东 泰安 271000)

能耗高、耗水量大、印染废水处理成本高昂是目前印染企业面临的主要问题。涤纶作为常见的纺织材料,通常采用高温高压染色法。该方法属于间歇式染色,耗水量大,且生产效率低[1-2]。连续式轧染作为涤纶的另一种染色方法,可有效解决高温高压染色法存在的问题。然而,因为轧染过程中需对织物进行高温焙烘,而高温条件下染料会发生泳移,在织物表面形成浮色,所以涤纶轧染织物色牢度和匀染性不及高温高压染色织物[3-4],因此,在连续式轧染中通常需要对染色织物进行还原清洗,这将额外消耗大量的水和能源。针对这一问题,需要寻找一种无需还原清洗的连续式轧染工艺,在达到节能减排效果的同时,提升染色织物的颜色性能和色牢度。

为了减少泳移现象,常添加防泳移剂用于减少烘干及焙烘过程中染料的迁移,从而提高染色织物的匀染性[5]。Solangi等[6]发现,在涂料印花浆料中加入黏合剂可有效提高织物的耐摩擦色牢度。Sis等[7]发现,润湿剂有助于降低表面张力,提高颜料在水中的润湿性。此外,在染色棉织物固色后处理中,阳离子固色剂可与纤维及染料发生交联,提高织物的耐水洗色牢度[8]。这也是涤纶织物提升色牢度的途径之一。

本文对经分散研磨处理后的C.I.分散蓝291分散体的Zeta电位、黏度等性能进行测试分析,研究防泳移剂、黏合剂、渗透剂等助剂对涤纶轧染效果的影响以及阳离子固色剂对染色织物色牢度的作用,对比了空白样、染色样和阳离子固色处理后织物的颜色性能及色牢度,并研究了染色过程对织物强力及热力学性能的影响。

1 实验部分

1.1 材料与仪器

实验材料:涤纶斜纹机织绒布(面密度为46.37 g/m2,绒毛长度为2 mm,经热定形处理),山东鸿泰纺织有限公司;C.I.分散蓝291(纯度为99%),上海安诺其数码科技有限公司;分散剂DM-1501(固体,木质素磺酸钠)、防泳移剂PA(固含量约为14%,丙烯酸共聚物)、渗透剂DXA-603(固含量约为24%,复合阴离子表面活性剂)、黏合剂DM-5128(固含量约为34%,聚丙烯酸酯)、阳离子固色剂YR(固含量约为32%,阳离子聚合物),德美化工有限公司;COD-1试剂(主要成分为重铬酸钾)、COD-2试剂(主要成分为浓硫酸),天津众科创谱科技有限公司。

实验仪器:R-3型定型焙烘机(瑞比染色试机有限公司);CI7600台式积分球式分光光度仪(美国爱色丽公司);Nano-ZS90型Zeta电位及粒径分析仪(英国Malvern公司);ZMD-400型实验室分散研磨机(上海众时机械有限公司);Minifer型实验室循环砂磨机(上海耐驰机械仪器有限公司);UV-2600型紫外-可见分光光度计(日本岛津有限公司);HAAKE MARS 60型旋转流变仪(赛默飞世尔科技(中国)有限公司);MI-88S型智能型多参数水质测定仪(天津众科创普科技有限公司);TA型热重分析仪(德国耐驰仪器制造有限公司);TAQ-200型差示扫描量热仪(沃特世科技(上海)有限公司);YG(B)026D-250型电子织物强力机、SW-24E耐洗色牢度试验机、YB571-I耐摩擦牢度试验仪(温州大荣纺织仪器厂)。

1.2 分散蓝291分散体的制备

取C.I.分散蓝291滤饼(质量分数为15%)和分散剂DM-1501(质量分数为1.5%)放入去离子水中,使整个体系质量为400 g,加入200 mL锆珠(直径为0.5 mm,密度为3.57 g/cm3),在2 000 r/min条件下用实验室分散研磨机分散2 h。然后将混合物转移到实验室循环砂磨机中,加入150 mL锆珠后在3 000 r/min条件下分散6 h,得到C.I.分散蓝291分散体。

1.3 染色工艺

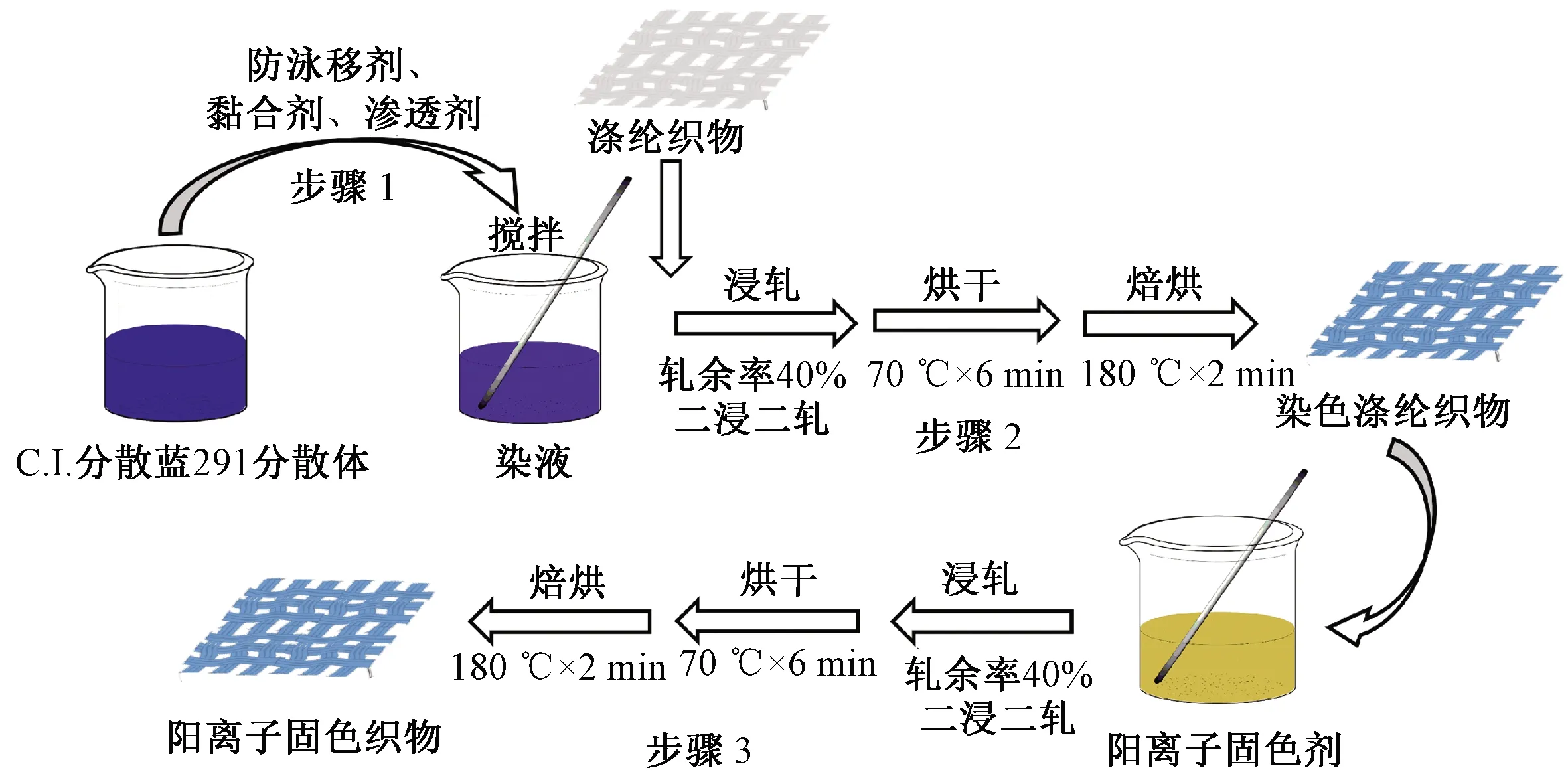

染液处方:C.I.分散蓝291分散体质量分数为6.67%,防泳移剂质量分数为0%~9%,黏合剂质量分数为0%~9%,渗透剂质量分数为0%~3%。固色处方:阳离子固色剂YR质量分数为0%~3.0%。将涤纶斜纹机织绒布试样(7.56 g, 30 cm×6 cm)按图1步骤进行染色。

图1 染色工艺Fig.1 Dyeing process

1.4 测试方法

1.4.1 粒径和Zeta电位

取0.05 mL C.I.分散蓝291分散体,用去离子水稀释2 000倍,使用Zeta电位及粒径分析仪测定Zeta电位及粒径。

1.4.2 黏度和剪切应力

使用旋转流变仪在温度为(25±0.1)℃,剪切速率为1~1 000 s-1条件下测定染料分散体的黏度和剪切应力,使用锥形板(直径为60 mm,外锥角α为1°,间隙为0.5 mm)。

1.4.3 吸光度

使用紫外-可见分光光度计测定染色涤纶织物皂洗残液的吸光度。

1.4.4 颜色性能

使用台式积分球式分光光度仪在D65和10°标准光源下测定染色涤纶织物的表观色深K/S值及色差ΔE。

1.4.5 色牢度

使用耐摩擦牢度试验仪,按照GB/T 29865—2013《纺织品 色牢度试验 耐摩擦色牢度》测定染色涤纶织物的耐干、湿摩擦色牢度;使用耐洗色牢度试验机,按照GB/T 12490—2014《纺织品 色牢度试验 耐家庭和商业洗涤色牢度》测定染色涤纶织物的耐皂洗色牢度。

1.4.6 断裂强力

使用电子织物强力机测定尺寸为25 cm×5 cm染色涤纶织物的经纬向断裂强力,经纬向各测5次,取平均值。

1.4.7 化学需氧量

取3 mL样品与1 mL COD-1试剂、4 mL COD-2试剂混匀后在165 ℃消解15 min,冷却至室温后使用水质测定仪测定样品的化学需氧量(COD值)。

1.4.8 热力学性能

使用差示扫描量热仪对染色涤纶织物从40 ℃以10 ℃/min速度升温至300 ℃,再以20 ℃/min降温至40 ℃,接着以10 ℃/min升温至300 ℃,通过热焓-温度关系图分析织物的热力学性能;使用热重分析仪在N2气氛下由30 ℃以10 ℃/min速度升温至600 ℃,通过染色涤纶织物的质量-温度关系图分析其热力学性能。

2 结果与讨论

2.1 C.I.分散蓝291分散体的性能

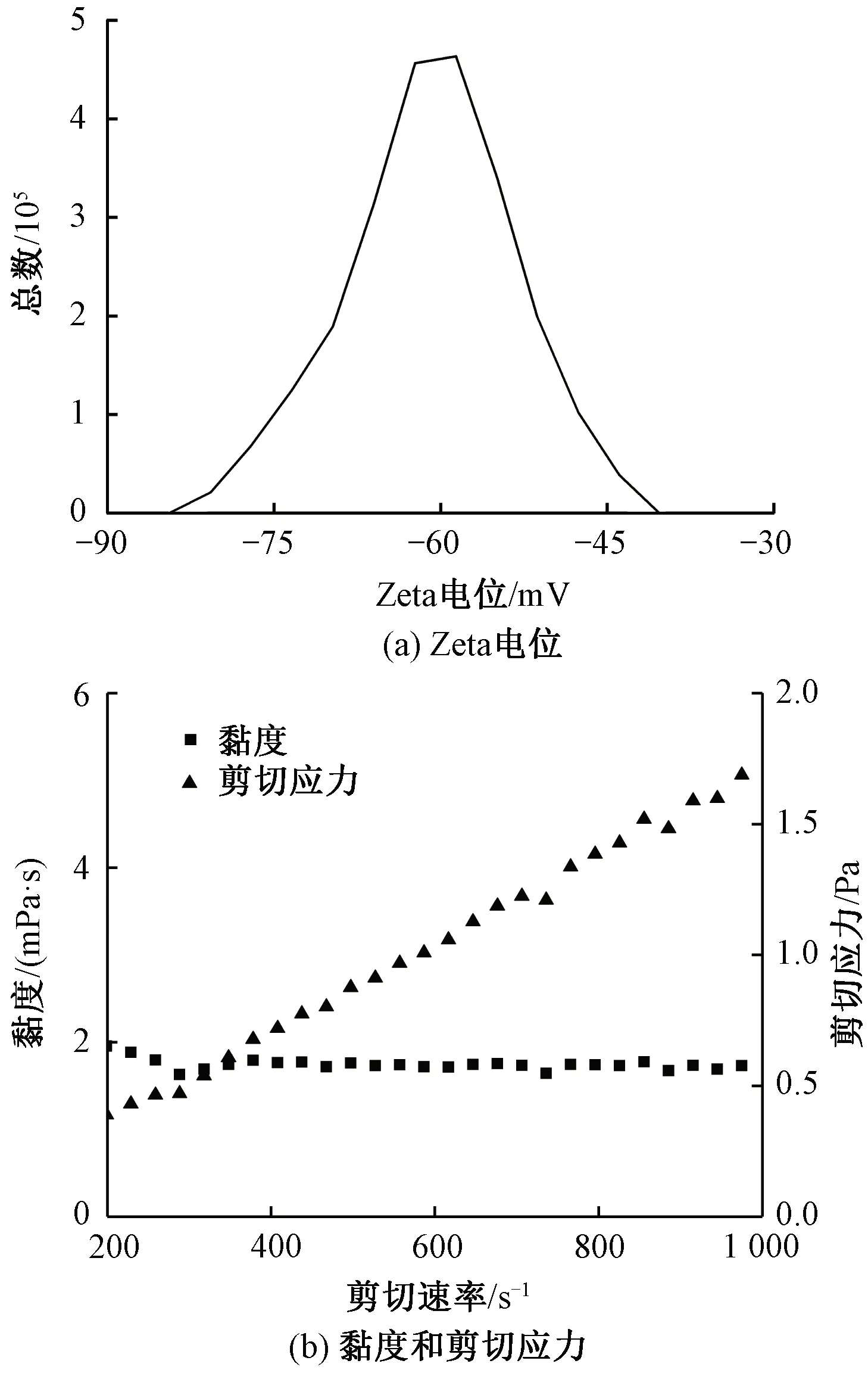

图2示出分散蓝291分散体在最佳条件下的Zeta电位以及不同剪切速率下黏度及剪切应力的变化。由图2(a)可知,分散体Zeta电位为-60.9 mV,说明染料颗粒间具有较大静电斥力,具有良好的分散稳定性。由图2(b)可知,该分散体黏度较小,不随剪切速率的增加而变化,且剪切应力与剪切速率间为线性关系。说明染料颗粒被分散剂完全包裹,颗粒间的团聚减少,该分散体更接近牛顿流体[9]。

图2 C.I.分散蓝291分散体的分散性能Fig.2 Dispersion property of C.I. Disperse Blue 291.(a) Zeta potential; (b) Viscosity and shear stress

2.2 轧染工艺

图3示出分散体粒径与染色涤纶织物K/S值之间的关系。

从图3看出:当分散体粒径较大(大于300 nm)时,随着分散体粒径的减小,涤纶织物K/S值不断提高;当染料分散体粒径在280~325 nm之间时,染色涤纶织物的K/S值达到最大值。因为小粒径分散体比表面积大,易发生升华形成单分子染料形态对涤纶进行上染,所以在相同焙烘温度及时间下,随着分散体粒径的减小,发生升华并上染纤维的染料量增加,使得染色涤纶织物的K/S值提高[10-11]。然而,当粒径小于250 nm后,继续减小分散体粒径,织物的K/S值低于粒径为280 nm时织物的K/S值。因为过小的分散体颗粒间具有较强的团聚倾向,在染色过程中易发生聚集,导致染色涤纶织物的K/S值降低。

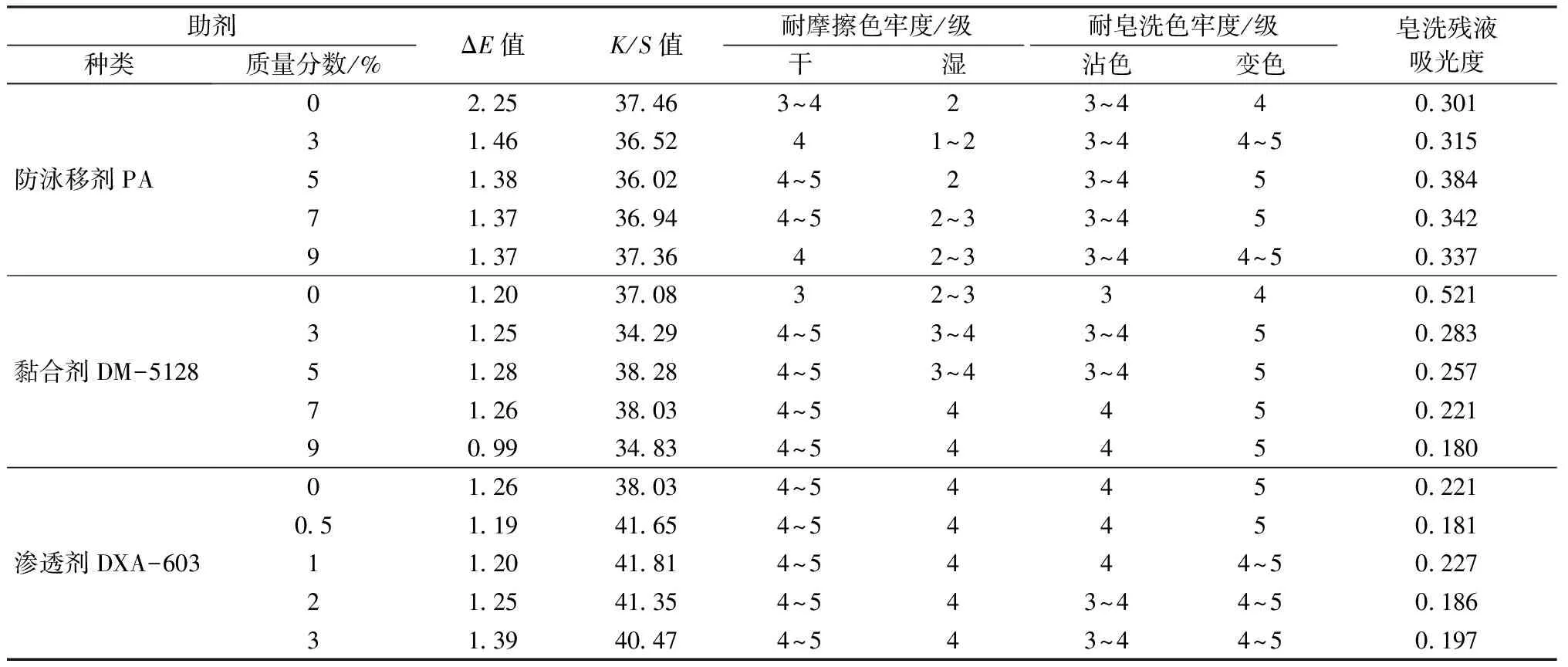

表1示出助剂种类及质量分数对染色涤纶织物颜色及色牢度的影响。可以看出,当防泳移剂PA质量分数达到7%时,染色涤纶织物ΔE值由未加防泳移剂时的2.25降至1.37,匀染性明显提高。这是因为防泳移剂分子上含有的极性基团可以在染料颗粒周围形成物理屏障,阻止染料分子发生泳移[5]。当黏合剂DM-5128质量分数为7%时,与未加黏合剂时相比染色涤纶织物各项色牢度明显提高。这是因为高温焙烘时,黏合剂分子间交联成膜,将织物表面未上染的染料包覆在膜中并牢固地黏附在织物上[12-13],因此,织物表面的浮色被固着,色牢度提高。此外,染液中加入质量分数为0.5%的渗透剂DXA-603可以提高染料的润湿渗透性能,使染色涤纶织物的K/S值提高至41.65。因为染料的强疏水性会导致其在染色过程中对织物的渗透性差,而渗透剂促进了分散体在织物内渗透,故染色涤纶织物的K/S值提高[7]。当渗透剂用量过高时,织物吸附大量分散体却无法将其全部固着在织物上,反而导致染色涤纶织物色牢度变差。

表1 助剂种类及质量分数对染色涤纶织物颜色及色牢度的影响Tab.1 Effects of reagents type and dosage on color parameters and color fastness of dyed polyester fabric

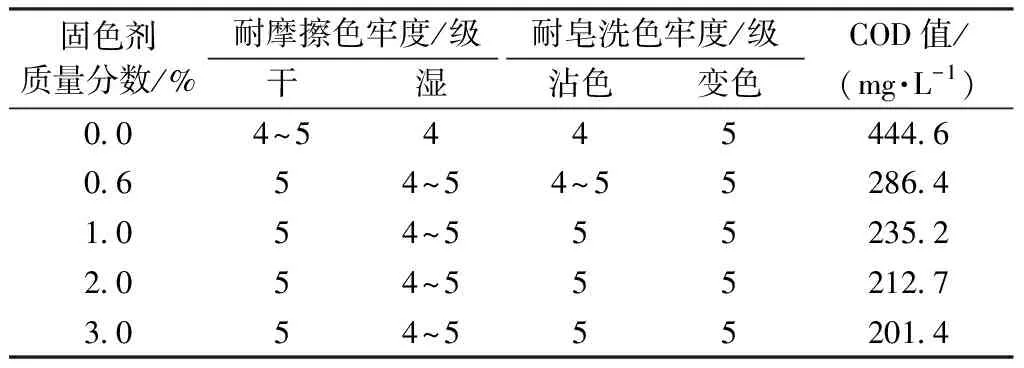

2.3 固色工艺

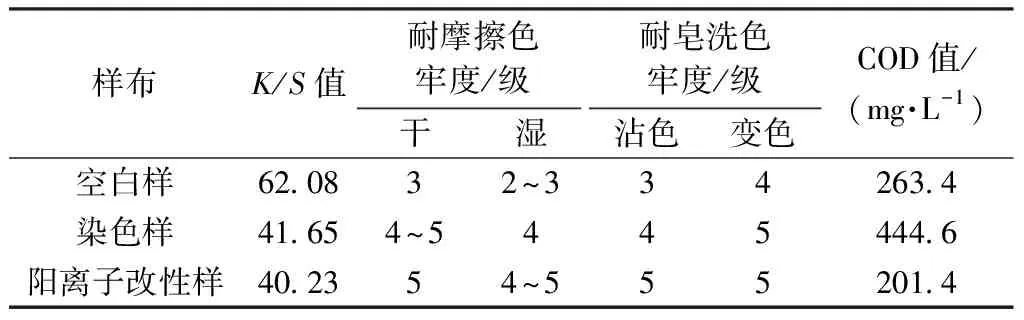

虽然染液中添加的防泳移剂、黏合剂和渗透剂改善了染色涤纶织物的颜色性能和色牢度;但吸附在织物上的助剂在洗涤过程中会发生脱落,导致皂洗残液的COD值较高,因此,在固色工艺中使用阳离子固色剂YR对涤纶织物进行处理。表2示出阳离子固色剂质量分数与染色涤纶织物色牢度及皂洗残液COD值的关系。可以看出,采用质量分数为3.0%的阳离子型固色剂YR对染色涤纶织物进行固色,织物的耐干摩擦色牢度提升至5级,耐湿摩擦色牢度提升至4~5级,耐皂洗色牢度提升至5级,且皂洗残液COD值相比未加固色剂时降低了54.70%。这是因为阳离子型固色剂上的正电基团可以与纤维表面的染料和阴离子助剂发生离子键结合,降低了助剂和染料的极性和溶解度,减少助剂和染料脱离,从而提高染色涤纶织物的色牢度,降低皂洗残液COD值[14-15]。

表2 阳离子固色剂质量分数对染色涤纶织物 色牢度及COD值的影响Tab.2 Effect of cationic agent on color fastness and COD value of dyed polyester fabric

2.4 染色涤纶织物颜色性能

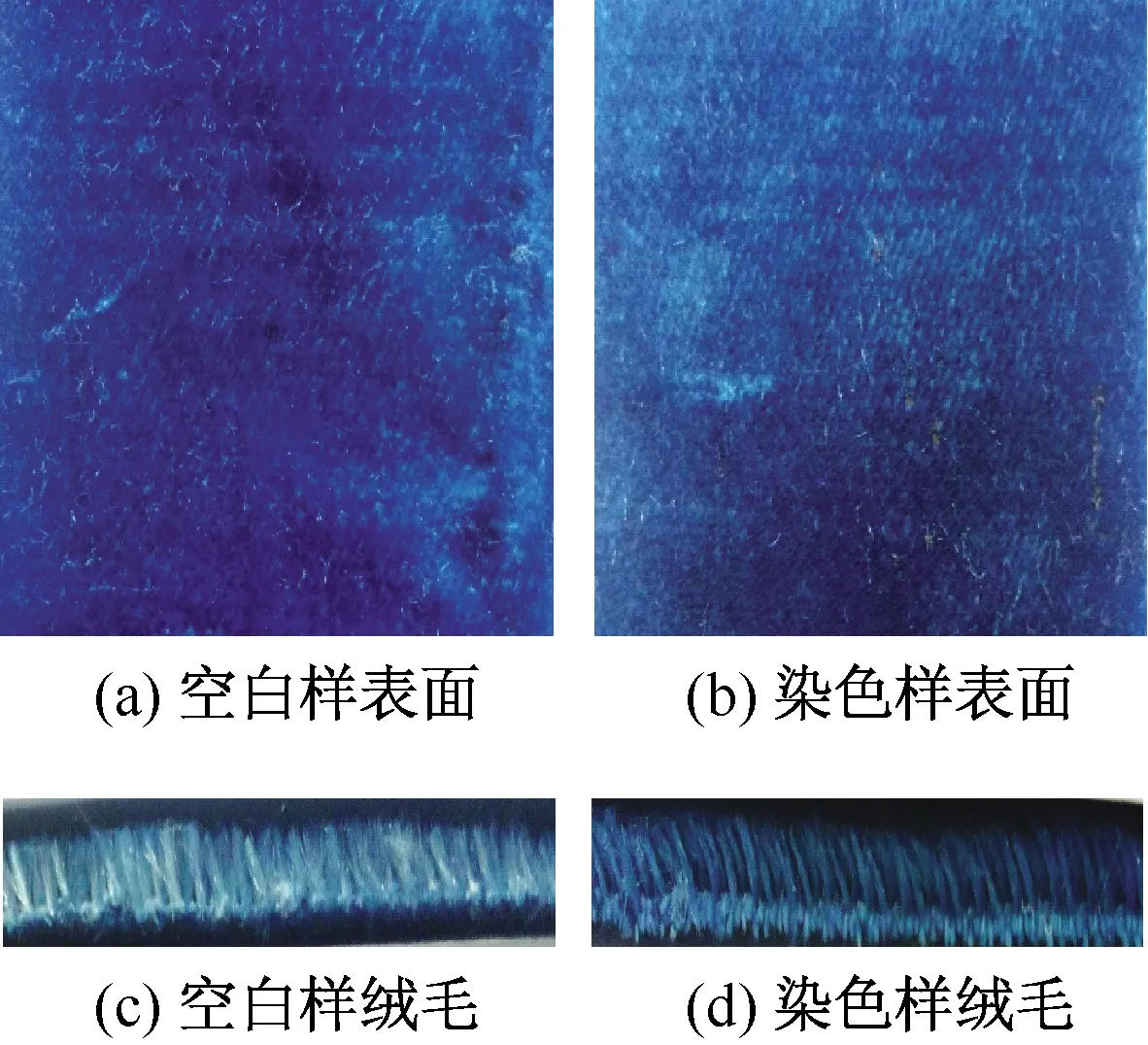

为准确测量涤纶织物绒面的颜色性能,均顺着织物绒毛方向进行K/S值测试。因为蓬松织物具有较低的光反射率,所以测得染色涤纶织物具有较高的K/S值。为了对比染色工艺改进前后染色涤纶织物在各项性能上的差异,制备了原样(未染色涤纶绒毛织物)、空白样(未添加助剂的C.I.分散蓝291分散体染色织物)、染色样(添加助剂后的C.I.分数蓝291分散体染色织物)、阳离子改性样(3%阳离子型固色剂处理后的染色织物)4种样品。图4示出空白样及染色样的颜色效果对比。表3示出织物的K/S值、色牢度及皂洗残液COD值。

图4 空白样及染色样的颜色效果Fig.4 Color effect of blank and dyed samples.(a) Front of blank sample; (b) Front of dyed sample (c) Fluff of blank sample; (d) Fluff of dyed sample

空白样具有很高的K/S值但色牢度很差,因为染色过程中染料发生明显泳移,染料移动至织物表面而非渗透进织物内部,导致织物表面颜色较深,绒毛颜色浅(见图4(a)、 (c))。在分散体中加入助剂后,染色样的表面颜色变浅,绒毛部分颜色变深(见图4(b)、 (d))。这是因为染色过程中染料分散体进入纤维内部均匀分布并固着,故色牢度得到提升。但织物上吸附的助剂在水洗过程中脱落,导致较高的皂洗残液COD值。经阳离子助剂固色后,染色涤纶织物色牢度得到进一步提升,皂洗残液COD值降低至201.4 mg/L(见表3)。

表3 织物的K/S值、色牢度及皂洗残液COD值Tab.3 K/S value, color fastness and COD value of washing residue of samples

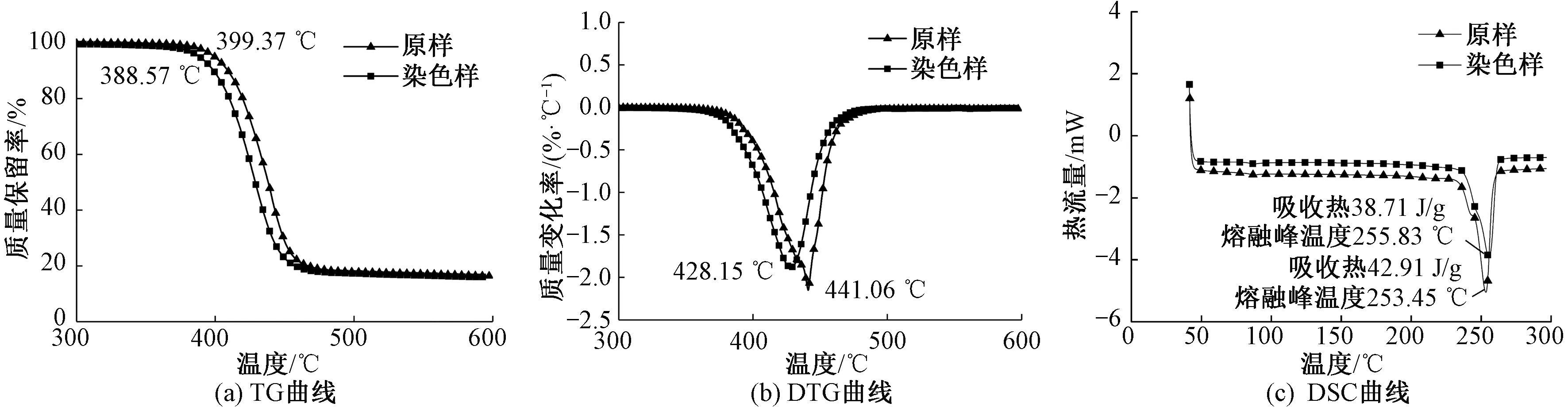

对于染色涤纶织物不仅要求有优良的颜色性能,还要有良好的热力学性能和强力。图5示出染色前后涤纶织物的热力学性能测试结果。由图5(a)、(b)可知,原样和染色样的起始分解温度在390 ℃左右,质量损失率在84%左右,热稳定性基本相同。由图5(c)可知,2个样品的熔融峰温度几乎相同(253.45和255.83 ℃),而染色样的吸收热从42.91 J/g略微下降到38.71 J/g。

图5 原样及染色样的热力学性能Fig.5 TG(a), DTG(b) and DSC(c) curves of original sample and dyed sample

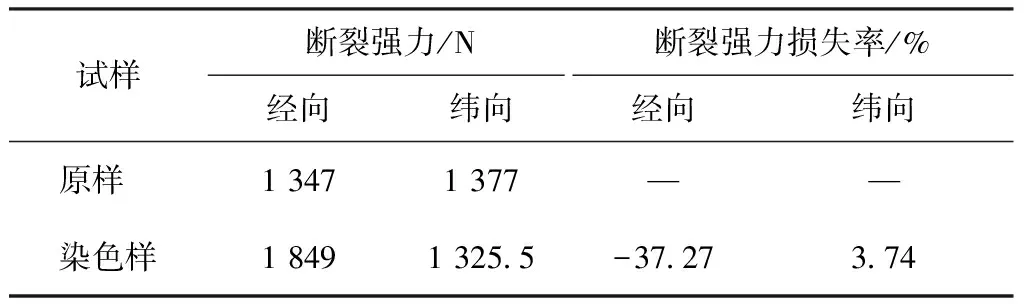

表4示出染色前后涤纶织物断裂强力的变化。可见,染色时的高温焙烘过程对涤纶织物强力没有负面影响。染色涤纶织物经向断裂强力提高是由于黏合剂在纤维表面成膜,使得拉伸过程中纱线间的作用力增大[16]。

表4 染色过程对涤纶织物断裂强力的影响Tab.4 Effect of dyeing process on breaking strength of polyester fabrics

3 结 论

1)本文制备了分散性能较好的C.I.分散蓝291分散体,并研究了分散体粒径与染色涤纶织物K/S值的关系。结果表明,分散体粒径在280 nm左右时,染色涤纶织物K/S值达到最大值。通过在染料分散体中加入质量分数为7%的防泳移剂、质量分数为7%的黏合剂和质量分数为0.5%的渗透剂,提高了染色织物的匀染性、色牢度及K/S值。为降低染色涤纶织物皂洗残液的COD值,采用质量分数3%的阳离子型固色剂YR对染色涤纶织物进行固色,减少助剂及染料的脱落。

2)对涤纶连续式轧染工艺进行优化后,得到的染色涤纶织物K/S值达到41.65,耐湿摩擦色牢度为4~5级、耐干摩擦色牢度为5级、耐皂洗色牢度为5级,皂洗残液COD值降低了54.70%。且染色过程对涤纶织物的热力学性能和强力没有影响。