截顶装药结构的成型特性研究

2022-03-28王拱辰

姬 龙,王 平,王拱辰

(西安现代控制技术研究所,陕西 西安 710065)

聚能装药主要是利用聚能效应对装甲目标进行毁伤,在一定炸高条件下具有较强的侵彻能力。最为突出的特点和优势为其毁伤能力不依赖于武器发射平台本身和平台动能,因而适用范围广,应用方式灵活,并可造成对装甲等坚固目标的高效毁伤。

目前,传统聚能装药普遍存在药型罩质量利用率低,绝大部分药型罩材料形成了侵彻能力较低的杵体,限制了射流对目标的毁伤威力(开孔孔径和穿深),使得射流穿透靶板后的后效不足。为了提高聚能装药的侵彻威力,增加聚能侵彻体的侵彻深度和侵彻孔径,国外学者开展了探索性研究。俄罗斯科学家MININ等首次提出了超聚能概念,并通过数值模拟进行了验证,结果表明,这种超聚能方法既能增加射流速度又能增加射流质量,且这种新效应能有效应用在石油射孔弹中;随后,文献[2-3]利用数值仿真对超聚能进行了深入的研究,得出在给定的结构中,射流速度增加了25%~30%;国内学者王淦龙、陈莉等基于国外报道的多种超聚能装药结构,开展了数值仿真研究,并针对截顶辅助药型罩结构进行了优化,得出其形成的射流在速度和动能方面有了明显的提高;文献[6]采用试验和数值模拟相结合的方法,探索了5种不同材料作为附加装置的超聚能装药的侵彻性能,并与传统锥形装药进行了比较,研究结果表明钨作为附加装置时形成的射流长度和头部速度最大。文献[7]通过数值模拟和X光试验验证了截顶装药结构射流的成型特性,得出截顶装药结构可有效提高射流的头部速度,同时可以减少杵体的直径,提升药型罩的质量利用率。文献[8]利用AUTODYN-2D软件,研究了药型罩不同锥角时,附加装置的材质、厚度和直径对速度的影响,得出截顶装药结构更适合于对大锥角的传统装药进行改进。文献[9-10]提出了超聚能射流的形成理论和计算方法,给出了附加装置材料密度、厚度和药型罩锥角、密度、厚度与超聚能射流速度、有效质量之间的关系。

本文以截顶结构超聚能装药为研究对象,利用数值模拟的手段,从大锥角聚能装药的成型特性研究出发,开展截顶装药条件下不同结构的附加装置对射流成型影响的研究,探求同时增大聚能射流头部的最大速度和质量的方法。

1 大锥角聚能装药聚能射流成型特性

提高聚能装药的侵彻威力,增加聚能射流的侵彻深度和侵彻孔径,必须提高聚能射流的速度和直径。传统的射流成型理论表明,聚能射流的速度和直径不可能同时得到提高,提高射流速度需要增加药型罩的压垮速度、减小压垮角,而压垮角的减小势必造成药型罩的质量利用率下降,射流直径减小,同样,提高射流直径也会使得速度降低。本文首先对大锥角聚能装药端面起爆的成型特性进行研究,针对现有大锥角聚能装药成型过程中虽形成的射流直径大,但射流头部速度低的问题,指明结构优化的方向。

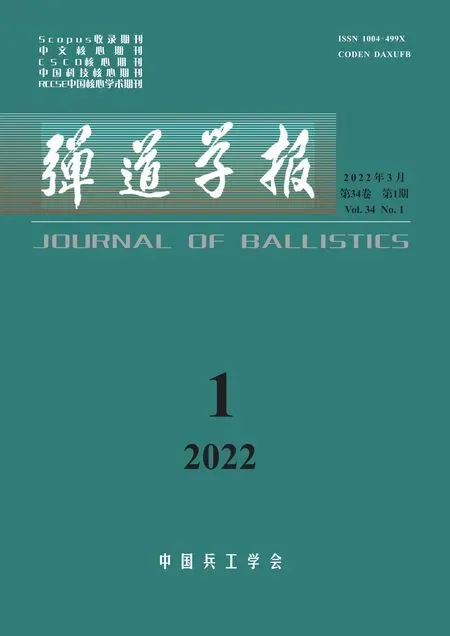

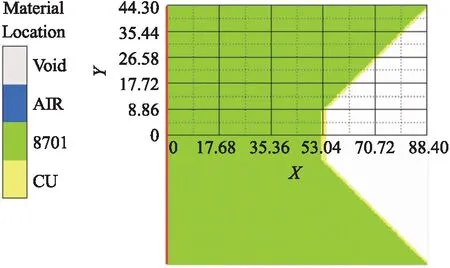

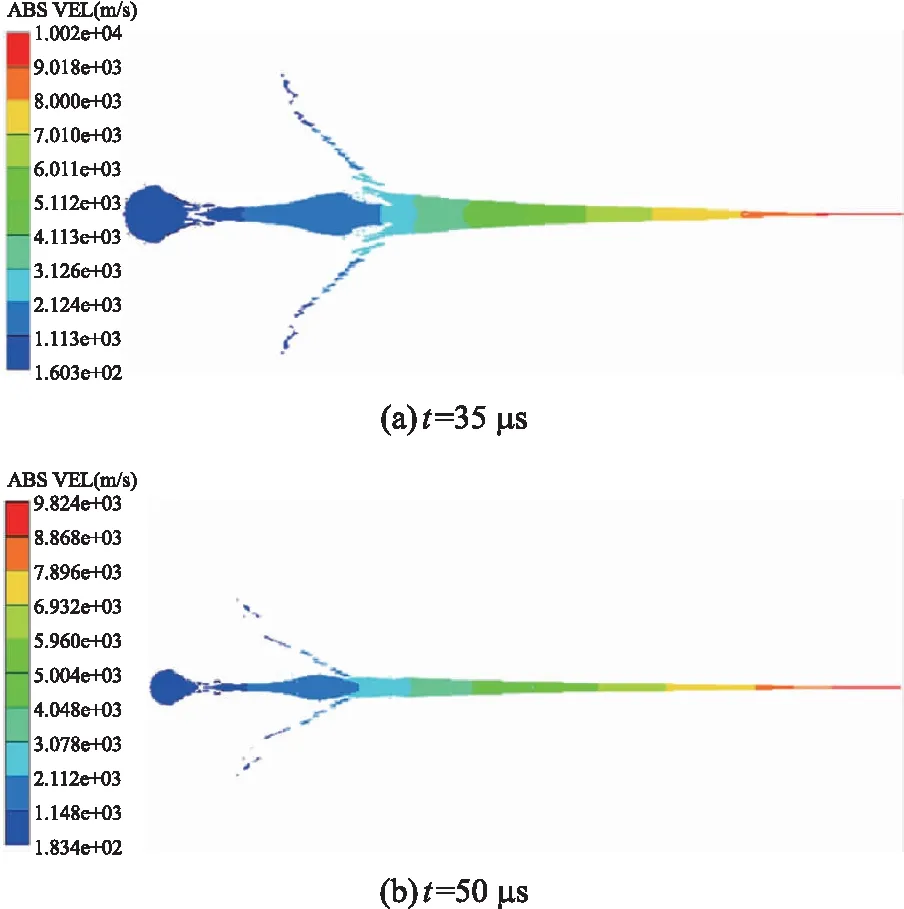

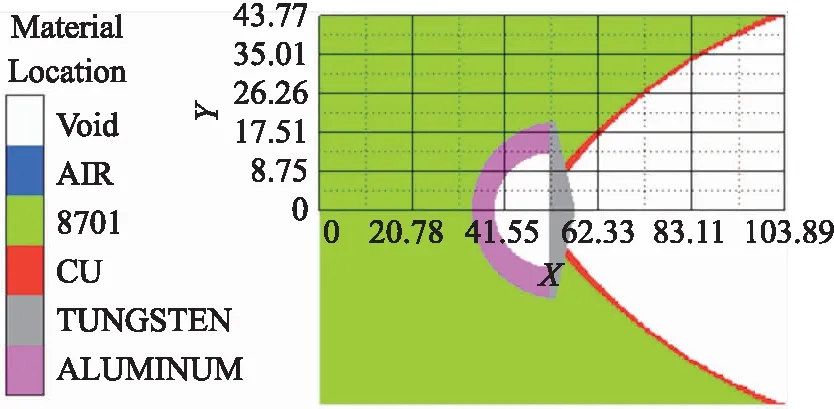

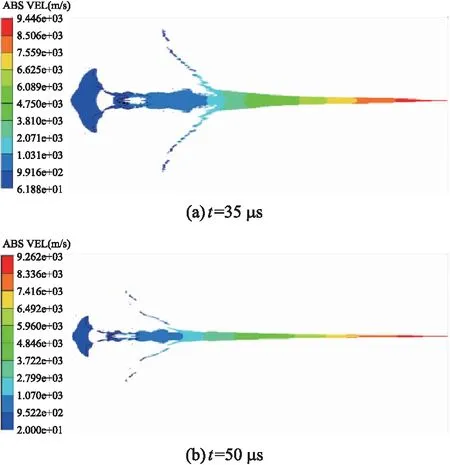

利用AUTODYN软件,对大锥角装药结构的成型特性进行数值模拟。模拟仿真示意图如图1所示,装药直径88 mm,装药高度88.4 mm,药型罩为单锥铜药型罩,锥角为90°,等壁厚0.88 mm,属于薄壁厚,顶部直径20 mm,顶部壁厚1.4 mm(顶部壁厚过薄容易被击穿),采用面起爆。不同时刻()聚能射流的速度云图如图2所示。

图1 大锥角的常规装药仿真模型

图2 大锥角装药聚能射流的速度云图

由图2可知,药型罩顶部材料基本都留在了杵体部分。由于截顶直径大,射流头部碰撞速度高,形成的射流头部直径非常细,头部很早就出现了断裂的射流粒子。从35 μs时刻和50 μs时刻射流速度分布图可以看到,射流在拉伸过程中,射流头部速度虽有提高,但头部断裂更加明显,表明射流性能不稳定。所以在传统聚能装药结构中,依靠加大罩顶直径来提高射流头部速度是不可行的。通过计算射流质量与原始药型罩质量比可以得到药型罩利用率为30.98%,药型罩利用率较低。

2 截顶装药结构成型仿真研究

为形成射流头部速度高,且药型罩利用率大的射流,必须使药型罩材料压垮角等于或大于180°对称轴。目前,多采用截顶装药结构,使药型罩在初始压垮过程中有足够的加速空间,以更高的速度在轴线处碰撞。

2.1 截顶等壁厚单锥结构

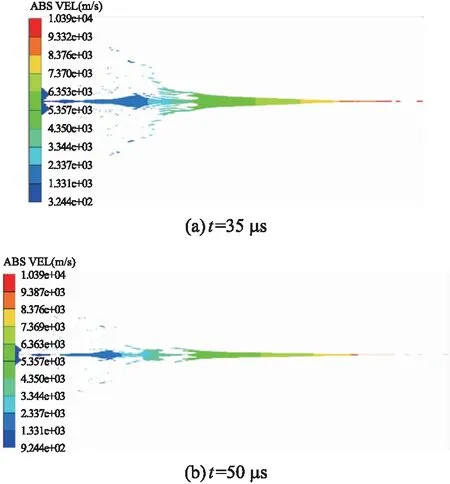

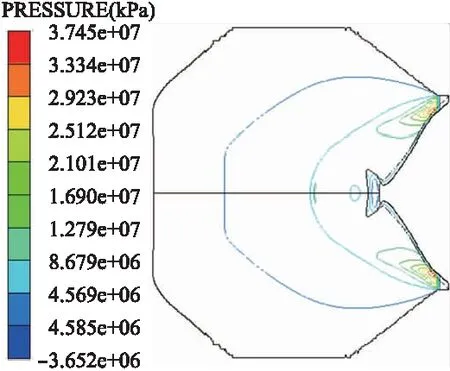

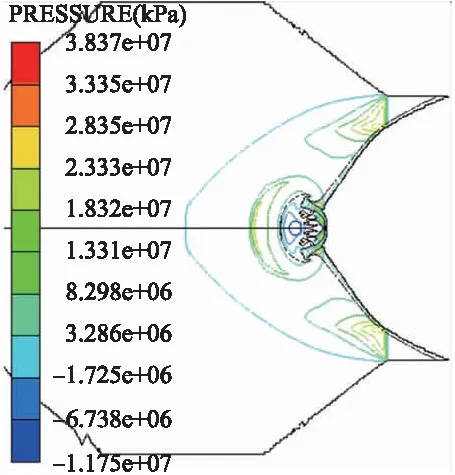

装药结构如图3所示,装药直径88 mm,装药高度88.4 mm,药型罩为单锥铜药型罩,锥角为90°,等壁厚0.88 mm,药型罩截顶直径设置为20 mm。附加装置直径为20 mm,厚度为5 mm,采用密度为19.3 g/cm的钨,用来代替传统结构中的药型罩顶部。图4和图5分别为压力云图和速度云图。

图3 截顶等壁厚单锥结构仿真模型

图4 10 μs时截顶等壁厚单锥结构药型罩压力云图

根据图5不同时刻射流速度可知,所形成的射流比传统药型罩单纯加大药型罩截顶直径要稳定,射流的最高速度更高,但射流存在头部直径小,容易断裂的问题,根据图4可知出现该问题可能是因为药型罩壁厚过薄造成初始压垮速度过大,碰撞时形成射流速度过高,而后期药型罩在压垮时,速度与之相差较大,导致形成射流头部过细。通过截取射流质量与原始药型罩质量比可以得到药型罩利用率为26.31%,采用截顶等壁厚单锥结构,射流速度有所提升,但是药型罩利用率降低。

图5 截顶装药聚能射流的速度云图

2.2 截顶变壁厚结构

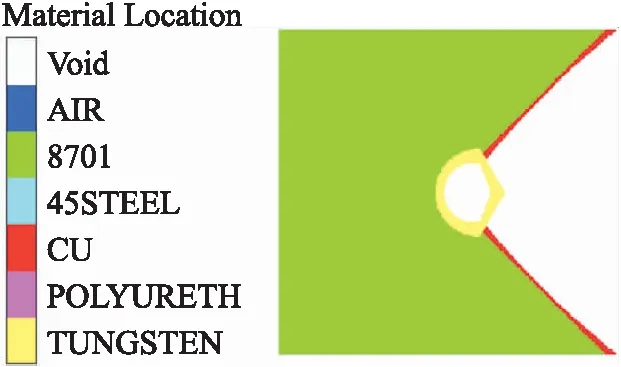

针对上述现象,附加装置与上述一致,药型罩外母线为单锥直线,内母线为圆弧;壁两端厚,中间薄,小端壁厚2 mm,大端壁厚2.5 mm,最小壁厚1 mm,聚能装药结构如图6所示。图7和图8分别为压力云图和速度云图。

图6 截顶变壁厚结构仿真模型

图7 10 μs时截顶变壁厚结构药型罩的压力云图

图8 截顶变壁厚结构聚能射流的速度云图

由图8可以得到,射流在拉伸过程中基本没有出现射流断裂现象,并且射流连续段头部最大速度达到将近9 000 m/s,从射流速度分布云图看,射流稳定性也有所提高。从图7中可知,在射流初始压垮过程中,药型罩顶部材料仅有极小部分与附加装置接触,沿着附加装置表面流动,导致附加装置与药型罩相互作用时间缩短,即缩短了能量传递时间,并且由于杵体速度较高,产生极大后向作用力与附加装置相互作用,造成附加装置表面材料向内凹陷,这样能量传递时间与面积将更进一步减小。通过计算射流质量与原始药型罩质量比可以得到药型罩利用率为29.21%,药型罩利用率较截顶等壁厚单锥结构有所提升。

2.3 截顶半球形附加装置变壁厚结构

为进一步优化射流形态,提高射流的头部速度,采用上节中药型罩结构,将附加装置设置成如图9所示结构。

图9 截顶半球形附加装置变壁厚结构仿真模型

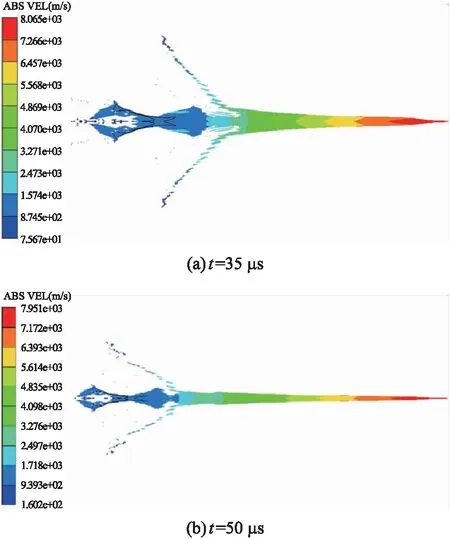

图10和图11分别为压力云图和速度云图。从图10中可以看出,药型罩小端在初始压垮的过程中,药型罩材料能大致沿着附加装置壁面流动,使附加装置初始就具有推动药型罩材料流动的作用,赋予射流材料一个横向速度。附加装置顶部为一个球型罩,具有一定的压垮加速空间,在炸药作用下附加装置将具有一个更高的速度来推动杵体向前运动。在射流形成初期,射流直径与杵体直径大致相同,长度也大致相同。随着射流的拉伸,药型罩口部材料的压垮角逐渐增大,后期大部分材料都将进入射流中,射流直径逐渐增大,根据图11可以得到,35 μs时,射流最大直径大于杵体最大直径,且射流长度是杵体的3~4倍左右,至50 μs时,杵体基本消失。从射流成型拉伸中轴线上速度分布图看,射流速度大致呈线性关系,射流轴向密度与压力分布比较平缓,表示射流稳定性较好,不易断裂,通过计算射流质量与原始药型罩质量比可以得到药型罩质量利用率高达51.6%。但在射流成型过程中头部还是会挤出高速的射流粒子,而最终成型的射流头部速度较高,达10 000 m/s以上,药型罩口部材料在后期压垮中压垮角大,不稳定性明显,所以可得药型罩小端锥角可能还可以再加大或者加厚,药型罩大端锥角可以适当减小或者加厚。

图10 10 μs时截顶半球形附加装置变壁厚结构药型罩压力云图

图11 截顶半球形附加装置变壁厚结构聚能射流的速度云图

2.4 截顶半球形(材料钨)附加装置变壁厚结构

基于以上分析,适当增大药型罩顶部锥角和壁厚,使其初始压垮角进一步增大,让更多的材料参与射流头部的形成,进而加粗射流头部直径。同时减小药型罩口部锥角,由于随着药型罩压垮的进行,压垮角从顶部至口部呈增大趋势。从仿真中可以得到,药型罩口部大部分材料最终进入射流尾部,适当减小药型罩口部锥角可以提高口部材料压垮速度,进而提高射流尾部速度,同时适当增大药型罩口部壁厚也可能可以增大射流尾部直径,最终增大了射流的质量,提高药型罩质量的利用率。因此,将药型罩改为曲线罩。

装药结构如图12所示,药型罩外母线曲率半径为137.6 mm,内母线曲率半径为111 mm,顶部壁厚为2 mm,外锥角为96°,内锥角为104°,口部壁厚为2.5 mm,外锥角为44°,内锥角为36°,药型罩最小壁厚为1 mm。该结构药型罩母线比单锥罩母线有所加长,增加了射流成型的基础质量。

图12 截顶半球形(钨)附加装置变壁厚结构仿真模型

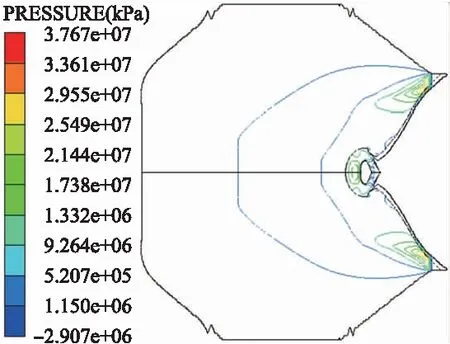

图13和图14分别为压力云图和速度云图。

图13 10 μs时截顶半球形(钨)附加装置变壁厚结构药型罩压力云图

与单锥罩形成的超聚能射流相比较,从图13可以看到,射流在形成过程中形态相似,但是由于药型罩质量增加,所以形成的射流质量也增大,通过计算射流质量与原始药型罩质量比可以得到质量利用率达到35.8%,根据图14速度分布图可知,随着拉伸的进行,射流的稳定性有所提高。射流头部速度有很大提高,杵体直径也有明显减小。但是在成型过程中,杵体尾部与附加装置的接触面积逐渐减小,这使得附加装置与侵彻体间的能量传递关系变得不稳定,而且射流头部还是存在直径很小的问题,这在侵彻过程中是不利的,需要采用一定方法进行优化。

图14 截顶半球形(钨)附加装置变壁厚结构药型罩聚能射流的速度云图

2.5 截顶半球形(材料铝)附加装置变壁厚结构

针对附加装置与侵彻体在成型过程中接触不紧密问题,提出了如下方案。如图15所示,将原附加装置的半球形罩材料换成了低密度的铝材料,铝的密度为2.7 g/cm,使其能在爆轰波的作用下压垮获得高速,对与药型罩接触的钨制锥形罩装置进行推动加速。

图15 截顶半球形(铝)附加装置变壁厚结构仿真模型

图16和图17分别为压力云图和速度云图。由图16可以看出,在铝的推动下,钨制锥形罩获得了比用钨制半球罩推动的更大的速度,即获得了更大的能量,药型罩在压垮过程中完全与附加装置接触,能量传递路径完整。

图16 10 μs时截顶半球形(铝)附加装置变壁厚结构药型罩压力云图

由图17可知,在射流成型过程中,射流头部始终比以上几种方案粗,没有出现高速粒子挤出现象。从压力分布图可以看出,射流拉伸至50 μs时,有效射流段几乎无波动,即此时射流性能稳定,不易发生断裂。射流最大速度略有下降,大约为8 000 m/s,这可能是因为附加装置的直径不够大,不能完全引导药型罩材料沿着壁面向轴线移动,从仿真中也可以看出,药型罩有部分材料沿着附加装置表面远离轴线移动,没有将所有药型罩材料向前向轴线推动,而钨制锥形罩在铝制半球罩推动下,轴线处壁厚变得非常薄,对铜药型罩轴线处材料的推动作用下降,也将可能导致射流头部速度下降。

图17 截顶半球形(铝)附加装置变壁厚结构聚能射流的速度云图

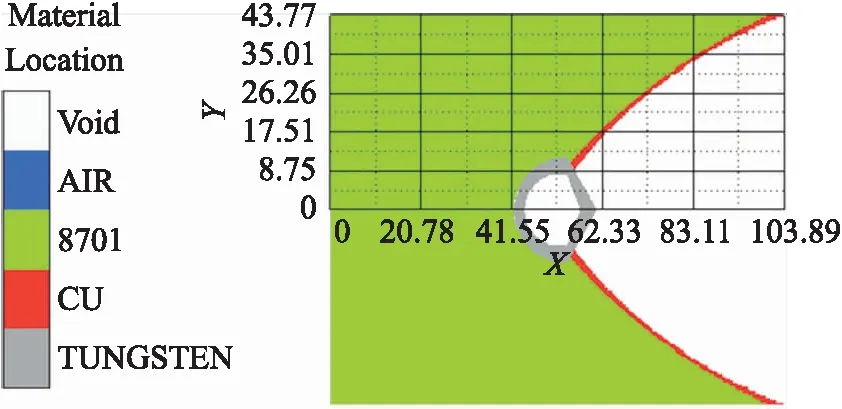

2.6 加大截顶半球形附加装置结构

在采用上节药型罩的基础上,将附加装置直径加大,加厚钨制锥形罩轴线处壁厚。装药结构如图18 所示。

图18 加大截顶半球形附加装置仿真模型

图19和图20分别为药型罩压力云图和聚能射流速度云图。由图19可知,在射流形成初期,与附加装置接触的药型罩小端材料压垮角大于90°,靠近小端的药型罩材料压垮角小于90°,杵体直径大于射流直径,当压垮至药型罩中部位置时,药型罩压垮角大于90°,杵体直径逐渐减小,射流最大直径变大,最终形成射流最大直径大于杵体最大直径的超聚能射流。根据图20可知,加大附加装置直径后,射流最大速度提高到9 300 m/s,形成杵体减小,从压力分布得到射流也更早地拉伸至稳定状态,提高了射流的稳定性。

图19 5 μs时加大截顶半球形附加装置结构药型罩压力云图

图20 加大截顶半球形附加装置结构聚能射流的速度云图

3 结束语

本文通过对截顶装药结构中附加装置结构和药型罩结构进行优化调整,使得形成的聚能射流既具有较高的射流速度,又具有较高的药型罩质量利用率,较传统装药结构获得射流形态有了新的突破,可以有效提高射流的头部速度和药型罩的利用率。

采用截顶半球形附加装置变壁厚结构超聚能装药,射流头部速度可超过10 000 m/s,通过计算射流质量与原始药型罩质量比,可以得到药型罩利用率为51.6%,极大提升了聚能射流的毁伤能力。

同时,本文研究表明,加入高密度的附加装置代替传统药型罩的顶部,可使适配的药型罩截顶直径加大,在附加装置推动、药型罩压垮加速空间增大以及压垮角增大的三重作用下,能将原来形成最大速度较低的大锥角药型罩的速度有效提高,并且使药型罩更多的材料进入到射流成型中,药型罩利用率增加,形成直径粗大的高速射流。