软弱复合顶板巷道锚网支护技术研究及应用

2022-03-28周凯

周凯

【摘 要】 文章针对软弱复合顶板巷道易发生离层、冒顶的问题,以山西某矿4301运输巷为研究对象,采用数值模拟的研究方法分析了不同软弱夹层位置对巷道围岩变形的影响规律,提出了“高强预应力锚网索+补强锚杆”的联合支护方案,并进行了参数设计。现场应用结果表明:巷道掘进期间,巷道顶底及两帮相对移近量最大值分别为83.17mm和176.55mm,围岩变形得以良好控制。此研究可为类似软弱复合顶板巷道支护提供借鉴。

【关键词】 软弱复合顶板;夹层层位;数值模拟;围岩控制

【中图分类号】 TD353 【文献标识码】 A 【文章编号】 2096-4102(2022)01-0004-03

软弱复合顶板是指掘进巷道顶板岩层由多层软弱且厚度较薄岩层或软弱夹层组成。在采掘扰动影响下,巷道围岩易产生离层、冒顶和两帮较大变形,导致支护结构失效,严重影响着巷道掘进速率和工作面安全生产。如何设计合理有效的软弱复合顶板巷道支护参数,一直是矿山科技人员关注的焦点问题。本文以某矿4301运输巷为研究对象,通过对原支护条件下巷道围岩变形情况的分析,采用数值模拟软件模拟分析了巷道顶板软弱夹层位置对巷道支护效果的影响规律,提出了“高预应力锚索+补强锚杆”的支护方案,并进行了工业性试验,为类似工况巷道围岩控制提供了参考。

1工程概况

山西某矿4301工作面为4号煤层三盘区首采工作面,埋深为386.62m~496.88m,平均埋深441.75m。煤层厚度3.54m~6.28m,平均厚度4.91m;煤层倾角1°~5°,平均倾角3°。4301运输巷沿4号煤底板掘进,设计长度为1362.26m,采用矩形断面,断面尺寸为4.6m×3.6m(宽×高)。由矿井地质资料和巷道掘进揭露实际情况知,4301运输巷顶板上方约1.2m处有一层平均厚度为0.5m的软弱夹层。4301工作面煤层顶底板情况如表1所示。

2 软弱夹层位置对巷道支护效果影响规律的数值模拟分析

2.1 模型建立

根据4301运输巷实际工程地质条件,采用FLAC3D数值模拟软件建立尺寸为50m×15m×45m(长×宽×高)的三维数值计算模型。为确保数值计算结果较好地反映巷道开挖影响,在模型网格划分时,将巷道半径5m内的网格大小划分为0.5m×0.5m×0.5m,巷道半径5m外网格大小划分为1.0m×1.0m×1.0m。模拟采用摩尔-库伦屈服准则。边界条件为:模型底部固定数值方向位移,模型四周固定水平方向位移,模型上部施加6.25MPa的均布载荷等效上覆岩层重力(按照埋深440m,上覆岩层平均容重14.2kN/m3计算)。数值模型中煤岩层力学参数见表2,数值计算几何模型如图1所示。

2.2 模拟方案

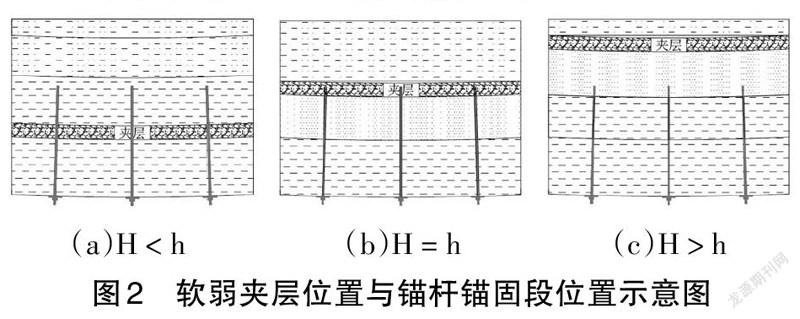

就软弱复合顶板巷道而言,软弱夹层所处位置是围岩变形和塑性区发育的关键影响因素之一。由组合梁理论可知,合理的锚杆锚固高度可将复合顶板相互独立的岩层形成一个组合体,从而有效降低顶板岩层间的错动位移,提高顶板整体性。将软弱夹层与巷道顶板间的垂直距离视为H,将锚杆锚固段与巷道顶板的垂直距离视为h,故软弱夹层位置与锚杆锚固段高度之间存在三种位置关系(如图2所示),分别是:软弱夹层位于锚杆自由段(H

2.3 数值模拟结果与分析

不同软弱夹层位置影响下巷道塑性区分布特征如图3所示。由图3a可知,当软弱夹层位于锚杆自由段(H

3 软弱复合顶板巷道支护设计

根据4301运输巷实际生产技术条件,提出“高强预应力锚网索+补强锚杆”的联合支护方案,具体支护参数如下:

3.1顶板支护

锚杆采用规格为Φ20mm×2400mm的左旋无纵筋螺纹钢锚杆,间排距为900mm×1000mm,每排垂直于巷道顶板布置6根锚杆,左右两端锚杆距巷帮50mm。锚杆托盘采用规格为150mm×150mm×10mm的335号钢材加工的矩形钢托盘。每根锚杆配合使用型号为MS CK 23/70 Q/YZK 033和MS CK 23/50 Q/YZK 033的树脂锚固剂各1卷进行加长锚固。锚杆锚固力为190kN,预紧力不小于170kN。菱形铁丝网规格为5000mm×1000mm,网孔尺寸为50mm×50mm。锚索选用Φ21.8mm×6200mm高强预应力锚网索,间排距为2000mm×2000mm,每排垂直顶板布置2根,每根锚索配合使用2卷MS CK 23/70 Q/YZK 033和1卷MS CK 23/50 Q/YZK 033树脂锚固剂,锚索锚固力不小于220kN,预紧力不小于200kN。锚索托盘采用Q345碳素钢板加工的300mm×300mm×16mm矩形托盘。

3.2巷帮支护

锚杆采用Φ20mm×2000mm左旋无纵筋螺纹钢锚杆,间排距为1000mm×1000mm,每排布置8根,上下两肩窝锚杆与水平线呈15°夹角打设,其余锚杆垂直于巷帮打设。锚杆托盘采用规格为100mm×100mm×10mm的335号钢材加工的矩形钢托盘。每根锚杆使用1卷MS CK 23/70 Q/YZK 033树脂锚固剂。锚杆锚固力不小于160kN,预紧力不小于140kN。菱形铁丝网规格为3500mm×1000mm,网孔尺寸为50mm×50mm。巷道支护断面如图4所示。

4 工业性试验

为掌握4301运输巷掘进期间巷道围岩控制情况,在巷道内距掘进迎头50m、100m和200m处各布置一个巷道表面位移测站对巷道表面位移进行观测。结果如图5所示。由图5可知,巷道掘进前30d,巷道围岩表面位移随工作面推进呈快速增长趋势,表明此时受巷道掘进扰动影响,巷道围岩平衡状态被打破且新的平衡状态尚未形成,围岩发生破断、滑移变形。而在30d以后,巷道围岩表面位移量随工作面推进增长速率逐渐减小,最终趋于稳定,且在为期60d的观测时间内,巷道顶底及两帮相对移近量最大值分别为83.17mm和176.55mm,表明所采用的支护方案对巷道围岩变形取得了较好的控制效果。

5结语

基于4301运输巷实际工程地质条件,文章采用FLAC3D数值模拟软件研究了不同软弱夹层位置对巷道围岩变形的影响。当软弱夹层位置在锚杆自由段和锚杆锚固段以外时,巷道围岩塑性区范围较小,围岩控制效果较好;当软弱夹层位置在锚杆锚固段时,软弱夹层塑性区与巷道围岩塑性区贯通,巷道变形较大。

文章提出“高强预应力锚网索+补强锚杆”的联合支护方案,现场应用结果表明:巷道顶底及两帮相对移近量最大值分别为83.17mm和176.55mm,表明所采用的支護方案对巷道围岩变形取得了较好的控制效果。

【参考文献】

[1]任硕,周逸群,王鹏飞.软弱夹层复合顶板动压巷道支护技术研究[J].煤炭技术,2021,40(8):32-36.

[2]张书卿.复合顶板切眼支护效果监测实践[J].山西煤炭管理干部学院学报,2016,29(1):13-14,17.

[3]陈辉.软弱夹层复合顶板巷道支护技术优化[J].内蒙古煤炭经济,2019(2):130-131.

[4]连银山.深井特厚复合顶板巷道支护原则探析[J].当代化工研究,2019(1):92-93.

[5]张浩.软岩巷道围岩变形机理及控制研究[J].山西能源学院学报,2021,34(1):16-18.

[6]王永伟.锚网支护在复合软弱顶板巷道中的应用[J].陕西煤炭,2016,35(6):100-102.

[7]宋清生.三交河矿软弱复合顶板巷道支护技术应用[J].江西煤炭科技,2020(4):111-114.