TiO2/CNT催化剂的制备及其光催化性能研究

2022-03-26陈宋辉史淑芳

陈宋辉,史淑芳

(南京浩普新材料科技有限公司,江苏 南京 210000)

化工行业的高速发展在带来巨大经济效益的同时,对环境也造成相当程度的破坏,避免和消除水体污染已成为亟待解决的环境问题[1]。染料工业是化工行业中污染较为严重的产业之一。染料生产工艺复杂、副反应多,生产过程中使用大量的盐以达到固色效果及保持染料的匀称性,且不同染料产生的废水色度存在一定差异,导致染料工业废水具有COD高、盐分高、色度大、生化性差等显著特征[2-5],这不仅对人们的身体健康构成威胁,而且也对生态环境造成极大危害[6]。

染料废水常规处理方法的降解效果较差或费用昂贵,光催化技术作为一种新型环境净化技术,可分解染料废水中大部分的有机污染物,且不造成二次污染,光催化剂的使用寿命长,可循环利用,符合绿色环保理念。作者通过水热法制备锐钛矿型TiO2纳米管,采用原位沉积法将酸洗碳纳米管(CNT)与TiO2纳米管复合制备TiO2/CNT催化剂,在紫外光照射下将TiO2/CNT催化剂用于模拟罗丹明B染料废水的降解实验,并研究TiO2纳米管负载量、TiO2/CNT催化剂投加量和罗丹明B浓度对降解效果的影响。

1 实验

1.1 试剂与仪器

P25(平均粒径为25 nm的锐钛矿晶和金红石晶混合相的TiO2),上海阿拉丁生化科技股份有限公司;碳纳米管(CNT),成都有机化学品有限公司;氢氧化钠、罗丹明B、硝酸,南京化学试剂有限公司;无水乙醇,天津天利化学试剂有限公司;以上试剂均为分析纯。

XRD-7000型X-射线衍射仪(XRD),日本岛津公司;FlexSEM1000型扫描电子显微镜(SEM),日本Hitachi公司;UV752N型紫外可见分光光度计,上海佑科仪器仪表有限公司;CEL-M500/350型汞灯光源,北京中教金源科技有限公司;DGG-9240A型电热鼓风干燥箱,上海一恒科学仪器有限公司;GL-20G-2型高速离心机,上海安亭科学仪器厂;HK-200型水热反应釜,西安仪贝尔仪器设备有限公司。

1.2 TiO2纳米管和TiO2/CNT催化剂的制备

1.2.1 TiO2纳米管的制备

称取0.3 g P25置于200 mL烧杯中,加入120 mL浓度为10 mg·L-1的NaOH溶液,磁力搅拌1 h至溶液呈均匀白色乳浊液,移入200 mL反应釜中,加入磁子后移至油浴锅中,130 ℃下搅拌24 h;样品取出,离心,倒出液体并加入去离子水继续离心,重复洗涤至pH=9左右;再加入0.1 mg·L-1硝酸洗涤2次,加入去离子水洗涤至pH=7左右,样品置于60 ℃真空干燥箱中干燥24 h,取出研磨后得到TiO2纳米管。

1.2.2 TiO2/CNT催化剂的制备

称取0.1 g TiO2纳米管置于100 mL烧杯中,加入20 mL无水乙醇和20 mL去离子水,磁力搅拌均匀,再加入2 g研磨后的酸洗CNT,磁力搅拌1 h,超声振荡1 h,得到均分分散的墨黑色溶液;离心分离出液体,将样品置于60 ℃真空干燥箱中干燥24 h,取出研磨后得到TiO2纳米管负载量为5%(质量比,下同)的TiO2/CNT催化剂。通过调整酸洗CNT的加入量,同法分别制备TiO2纳米管负载量为8%和10%的TiO2/CNT催化剂。

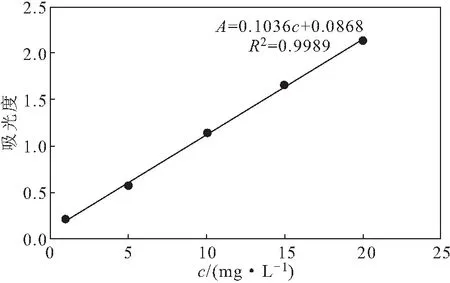

1.3 标准曲线的绘制

称取25 mg罗丹明B,用去离子水定容至250 mL容量瓶中,用移液管分别量取1 mL、5 mL、10 mL、15 mL和20 mL罗丹明B溶液至100 mL容量瓶中,加入去离子水定容,分别得到1 mg·L-1、5 mg·L-1、10 mg·L-1、15 mg·L-1和20 mg·L-1的罗丹明B标准溶液。利用紫外可见分光光度计测定不同浓度(c)标准溶液的吸光度(A),绘制标准曲线(图1),拟合得标准曲线方程为:A=0.1036c+0.0868,R2=0.9989。

图1 罗丹明B的标准曲线Fig.1 Standard curve of Rhodamine B

1.4 性能评价

通过紫外可见分光光度计测定处理前后罗丹明B溶液的吸光度,通过标准曲线计算罗丹明B浓度,按式(1)计算罗丹明B的降解率(η):

(1)

式中:c0为吸附平衡后罗丹明B浓度;ct为经紫外灯照射t时刻时罗丹明B浓度。

2 结果与讨论

2.1 样品的表征

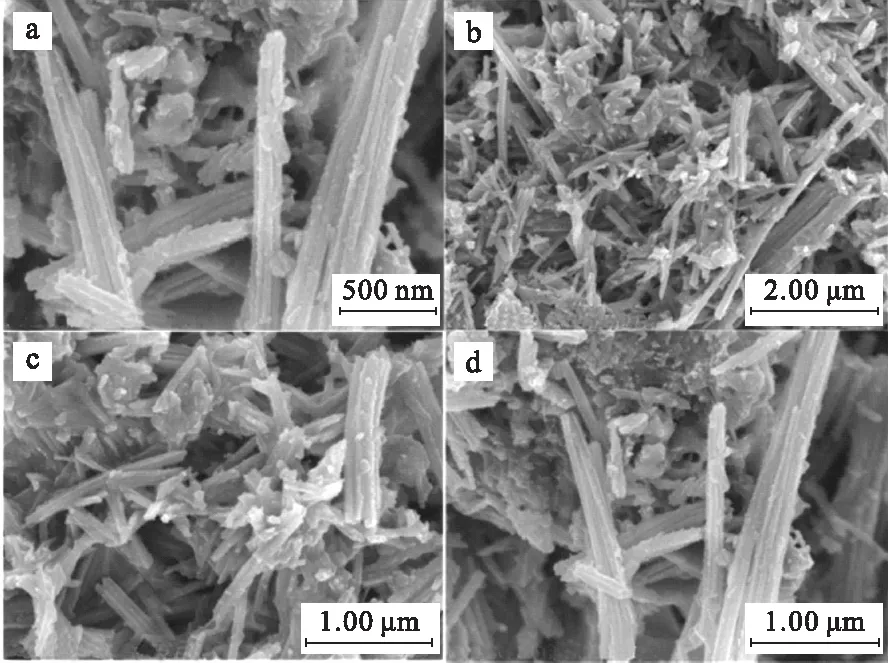

2.1.1 TiO2纳米管的SEM分析(图2)

图2 TiO2纳米管的SEM照片Fig.2 SEM images of TiO2 nanotube

由图2可知,制备的纳米TiO2样品清晰地显示为管式结构。

2.1.2 TiO2/CNT催化剂的XRD分析

取TiO2纳米管负载量为5%的TiO2/CNT催化剂进行XRD分析,结果如图3所示。

图3 TiO2/CNT催化剂的XRD图谱Fig.3 XRD patterns of TiO2/CNT catalyst

由图3可知,与纯锐钛矿型TiO2的标准XRD图谱比较,TiO2/CNT催化剂在2θ分别为25.53°、37.91°、48.06°、53.92°、55.16°、62.82°处的晶相峰,与锐钛矿型TiO2的(101)、(104)、(200)、(105)、(211)和(204)晶面衍射峰一致。在2θ为26.63°处的CNT尖峰并没有出现在TiO2/CNT催化剂中,是由于与结晶TiO2的(101)晶面衍射峰重叠导致。综上,制备的TiO2/CNT催化剂的结构与设计一致。

2.2 TiO2/CNT催化剂的性能评价

2.2.1 TiO2/CNT催化剂吸附时间的确定

CNT具有一定的吸附能力,所以应先对TiO2/CNT催化剂进行暗处理以达到吸附平衡,再进行紫外光催化实验。量取100 mL浓度为20 mg·L-1的罗丹明B溶液,加入0.02 g TiO2/CNT催化剂,在避光条件下,每10 min抽取上层清液测定吸光度,绘制罗丹明B溶液吸光度随吸附时间的变化曲线,如图4所示。

图4 罗丹明B溶液吸光度随吸附时间的变化曲线Fig.4 Change curve of Rhodamine B solution absorbance with adsorption time

由图4可知,在吸附40 min后,罗丹明B溶液吸光度基本不再变化,即避光条件下TiO2/CNT催化剂对罗丹明B的吸附在40 min左右接近平衡,故吸附时间确定为40 min。

2.2.2 TiO2纳米管负载量对降解效果的影响

分别称取0.02 g纯TiO2纳米管以及TiO2纳米管负载量分别为5%、8%、10%的TiO2/CNT催化剂,加入到100 mL浓度为20 mg·L-1的罗丹明B溶液中,先在避光条件下吸附40 min,然后在紫外光照射下处理,前30 min每隔5 min取样测定吸光度,之后每隔10 min取样测定吸光度,绘制罗丹明B的降解速率(ct/c0)与紫外光照射时间的关系曲线,如图5所示。

图5 TiO2纳米管负载量对降解效果的影响Fig.5 Effect of TiO2 nanotube loading amount on degradation efficiency

由图5可知,经过复合改性的TiO2/CNT催化剂比纯TiO2纳米管在相同时间内处理相同浓度的罗丹明B溶液后的浓度明显降低。根据式(1)计算得出纯TiO2纳米管以及TiO2纳米管负载量分别为5%、8%、10%的TiO2/CNT催化剂对罗丹明B的降解率分别为43.0%、84.3%、73.2%、76.1%。TiO2纳米管负载量为5%时,催化剂的降解效率明显提升,催化剂的降解性价比最好;继续增加TiO2纳米管负载量,催化剂的降解效率反而下降。推测TiO2纳米管和CNT的复合,使催化剂的比表面积增大,从而提高催化剂对罗丹明B的降解效率,但是随着TiO2纳米管负载量的增加,材料的比表面积并非持续增大;而且当TiO2纳米管负载量过高时,负载完TiO2纳米管后,剩余的CNT会将光子吸收和散射[7],光子的减少会减慢催化剂的降解速率。因此,选择TiO2纳米管负载量为5%的TiO2/CNT催化剂进行后续实验。

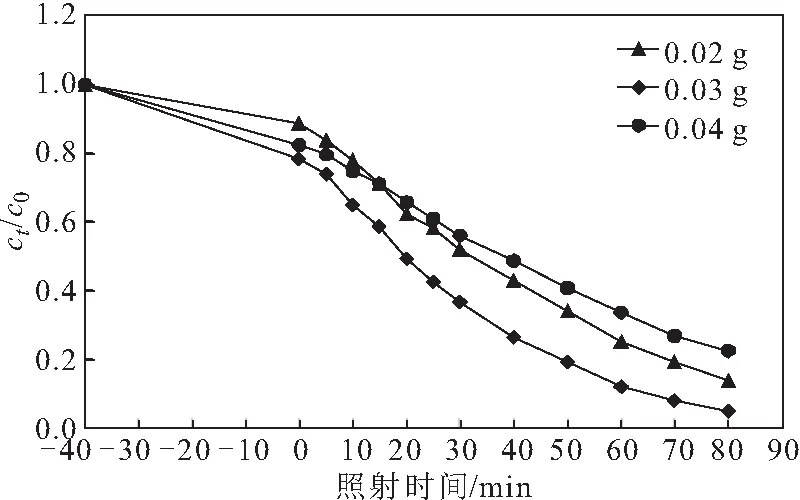

2.2.3 TiO2/CNT催化剂投加量对降解效果的影响

分别称取0.02 g、0.03 g和0.04 g TiO2纳米管负载量为5%的TiO2/CNT催化剂,加入到100 mL浓度为20 mg·L-1的罗丹明B溶液中,后续操作同2.2.2,结果如图6所示。

由图6可知,随着催化剂投加量的增加,催化剂在相同时间内处理相同浓度的罗丹明B溶液后的浓度先降低后上升。根据式(1)计算得出催化剂投加量为0.02 g、0.03 g和0.04 g时罗丹明B的降解率分别为84.3%、93.5%和72.5%。随着催化剂投加量的增加,降解率先上升后下降。这主要是由于,前期催化剂投加量增加时,催化剂的光催化活性位点增多,催化效果提升;但继续增加催化剂投加量,会让溶液的浑浊度增大,造成光散射,影响催化剂对光子的吸收能力,导致催化剂表面的电子-空穴对生成数目减少,染料废水中光催化活性位点减少,降解率反而下降。因此,选择TiO2/CNT催化剂投加量为0.03 g,即0.3 g·L-1。

图6 TiO2/CNT催化剂投加量对降解效果的影响Fig.6 Effect of TiO2/CNT catalyst dosage on degradation efficiency

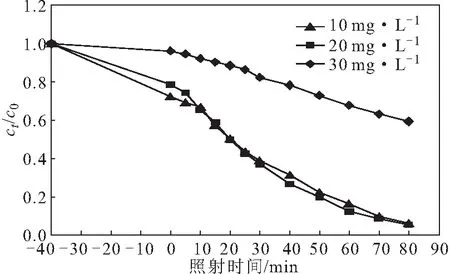

2.2.4 罗丹明B浓度对降解效果的影响

称取0.03 g TiO2纳米管负载量为5%的TiO2/CNT催化剂,加入到100 mL浓度分别为10 mg·L-1、20 mg·L-1、30 mg·L-1的罗丹明B溶液中,后续操作同2.2.2,结果如图7所示。

图7 罗丹明B浓度对降解效果的影响Fig.7 Effect of Rhodamine B concentration on degradation efficiency

由图7可知,随着罗丹明B浓度的增加,催化剂在相同时间内处理相同浓度的罗丹明B溶液后的浓度先降低后上升。根据式(1)计算出0.03 g催化剂降解100 mL浓度为10 mg·L-1、20 mg·L-1和30 mg·L-1罗丹明B溶液的降解率分别为91.8%、93.5%和40.8%。随着罗丹明B浓度的增加,催化剂的降解率有一定的提高,但是当浓度超过20 mg·L-1时,降解率明显下降。这主要是由于,罗丹明B浓度增加,溶液的色度变大,吸收光子的能力降低。因此,选择罗丹明B浓度为20 mg·L-1。

3 结论

(1) 通过水热法制备锐钛矿型TiO2纳米管,采用原位沉积法将酸洗碳纳米管(CNT)与TiO2纳米管复合制备了TiO2/CNT催化剂,SEM和XRD表征表明,所制备的催化剂结构与设计结构一致。

(2) 将TiO2/CNT催化剂用于模拟罗丹明B染料废水的降解实验,结果表明,TiO2/CNT催化剂的降解性能较纯TiO2纳米管更好。在TiO2纳米管负载量为5%、TiO2/CNT催化剂投加量为0.3 g·L-1、罗丹明B浓度为20 mg·L-1的最佳工艺条件下,罗丹明B的降解率可达93.5%,比纯TiO2纳米管的催化效果提升了约50%。