降低催化稳定汽油烯烃含量的分析与对策

2022-03-26高杰刘雯

高杰,刘雯

(1.中国石化九江石化公司,江西 九江 332000;2.江西财经职业学院,江西 九江 332004)

0 引言

中国石化九江石化公司1.2Mt/a催化裂化装置采用反应-再生并列式布置的两器形式,反应系统采用石科院的MIP-DCR工艺技术,提升管二段串联,内置方式,并辅以冷再生催化剂降温技术,增加剂油比,以满足生产高辛烷值低烯烃汽油组分的要求;再生系统采用LPEC开发的快速床高效再生成套技术。

2019年1月1日起在全国全面供应符合国Ⅵ标准的车用汽油。国Ⅵ汽油的一个重要标准就是汽油中烯烃含量≯18%。催化汽油是分公司汽油池重要组成部分,占比50%以上,两套催化装置稳定汽油烯烃含量高达30%左右,其烯烃质量直接影响汽油出厂,见图1。

1 装置生产现状

1.1 原料性质

催化裂化主要是正碳离子反应,汽油中烯烃主要来源于原料油中烷烃的裂化。装置主要原料来源于加氢精制重油、加氢裂化尾油、罐区冷蜡油等。装置混合原料性质见表1所示:

从表1中得出,2019年混合原料较2018年,饱和烃、氢含量降低,残炭含量上升。在催化原料中K值大、氢含量高的原料油,催化裂化转化率高,稳定汽油中烯烃含量较高。在同一种类型的原油情况下,如果将减压蜡油的终馏点提高,或进料中掺入渣油,原料的K值会降低,但在生产中将导致烧焦罐温度升高,剂油比减少,汽油烯烃含量也会相应增加[1]。对2019年原油密度与催化汽油烯烃含量进行对比,如图2所示。

由原料性质对比可以得出:在其他操作条件不变的情况下,原料密度对催化稳定汽油烯烃含量影响较大,原油密度越高,催化稳定汽油烯烃含量越高。

表1 混合原料性质

1.2 主要操作参数

降低反应温度,提高再生催化剂活性,增加剂油比,延长反应时间,提高稳定汽油终馏点,降低稳定汽油蒸气压等有利于降低催化裂化汽油烯烃含量。装置主要操作参数如表2所示。

表2 主要操作参数

从表2中主要操作参数与设计参数相比较可以得出,烧焦罐温度、原料预热温度控制均较高,不利于提高剂油比。为了提高剂油比,可增加外取热器产汽量,降低烧焦罐床温至690℃左右;可通过降低原料油与油浆取热量,降原料预热温度至210℃左右。为了提高二反氢转移反应,一反出口温度视目前原料性质可由528℃降至525℃。

1.3 催化剂性质

装置使用长岭催化剂公司生产的ABC-1新型抗碱氮催化剂。从近四年催化剂入厂检验数据和Lims分析数据来看,新鲜剂筛分0~20μm和0~40μm颗粒含量保持稳定。从灼烧减量来看,也基本保持稳定,主催化剂性质没有出现明显波动,见图3。

ABC-1型催化剂从电镜照片看,球形度和光滑度较好,少部分存在黏连,催化剂总体性能良好。见图4。

2 降低催化稳定汽油烯烃含量对策

在催化裂化反应条件下,石油馏分中的烃类主要发生催化裂化、异构化、芳构化、烷基化、缩合等反应,催化裂化反应是生成烯烃的主要来源。生成的烯烃主要在提升管二反段经氢转移反应,得到富氢的饱和烃和缺氢的芳香性产物。

2.1 反应温度

在实际生产中,反应温度是控制反应深度、产品收率与性质的关键操作参数。提高反应温度,则反应速度增大,温度提高10%~20%,则反应速度增加10%~20%。

氢转移反应是放热反应,且在高温下氢转移反应速度比催化裂化反应低得多。通过采取以下措施来降低反应温度:①调整原料配比和油浆系统的取热量,以控制适宜的原料预热温度;②沉降器汽提蒸汽流量由3.2t/h提至3.8t/h,减少可汽提焦,降低烧焦罐温度;③在提升管一反出口处注入急冷油,流量控制在6t/h左右,减少二次裂化反应的发生,见图5。

反应温度每降低10℃,汽油中烯烃和芳烃质量分数下降2%~3%,RON将减少0.5~1个单位。考虑到其他产品性质的变化情况,将反应温度(一反出口温度)控制在525℃。

2.2 催化剂性质

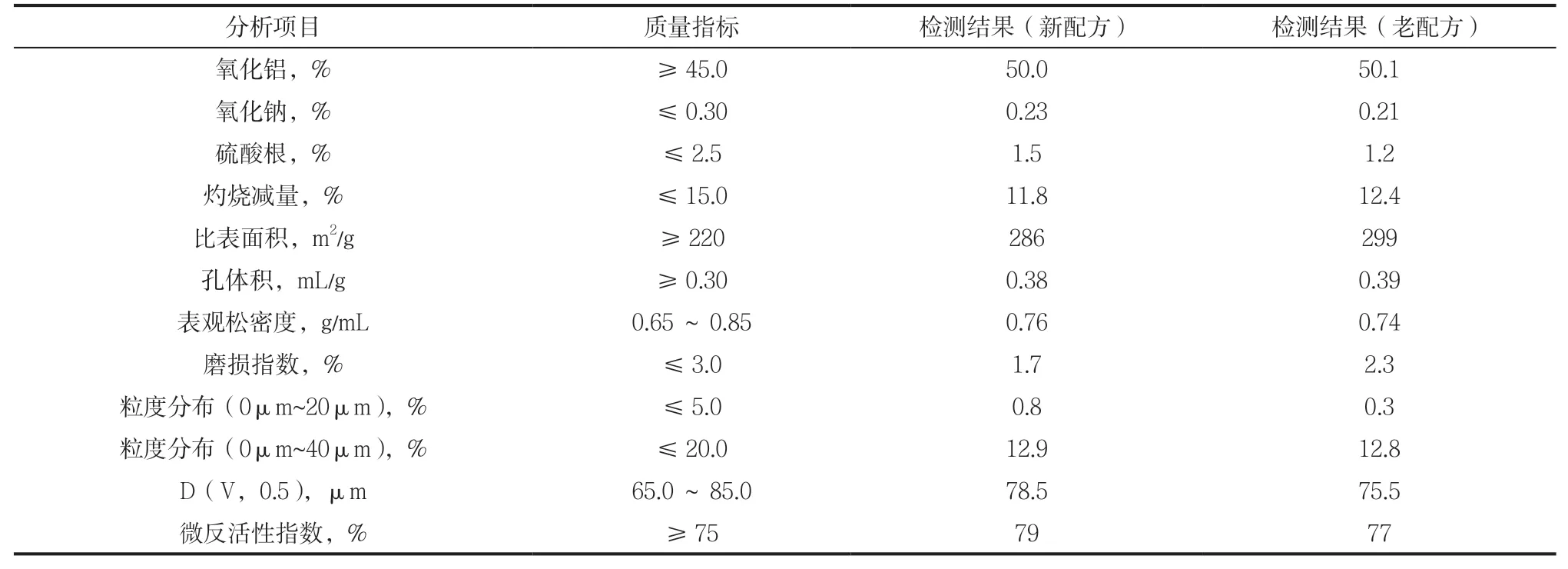

增加催化剂中的稀土含量,有利于提高催化剂的稳定性和初始活性,同时增加氢转移反应;增加择型分子筛含量,可促进汽油中低碳烯烃的转化,有利于汽油中的烯烃进一步裂化为液化气[2],达到降低催化稳定汽油烯烃含量的目的,见表3。

表3 ABC-1催化剂理化指标

由图6可以得出,随着催化剂活性上升,稳定汽油烯烃含量下降。目前催化剂的卸剂量由每月平均18.3t提至25.5t,新鲜催化剂单耗由896g/t提至950g/t,再生催化剂活性控制由59%提至62%。

2.3 原料预热温度

在相同反应温度前提下,降低原料预热温度,有利于增加单位原料油接触的催化剂活性中心数,提高剂油比,增加反应速率。剂油比提高1个单位,汽油烯烃含量降低1.5~3.0个单位[3],见图7。

装置随着原料预热温度的降低,汽油收率上升、烯烃含量降低。在原料预热温度降至210℃时,汽油辛烷值桶上升趋势变缓。目前装置原料预热温度均控制在210℃左右。

2.4 汽油馏程与组成

由于汽油中C4组分烯烃含量较高,C5~C9以上烯烃含量很少,因此提高稳定汽油终馏点,降低稳定汽油蒸气压有利于降低汽油中烯烃含量。在实际生产操作中,可通过调节分馏塔顶循环流量或冷回流量来提高稳定汽油终馏点;在吸收稳定系统操作中,可通过提高稳定塔底或塔顶温度,降低汽油中C4含量,来降低催化稳定汽油中轻烯烃含量[4]。

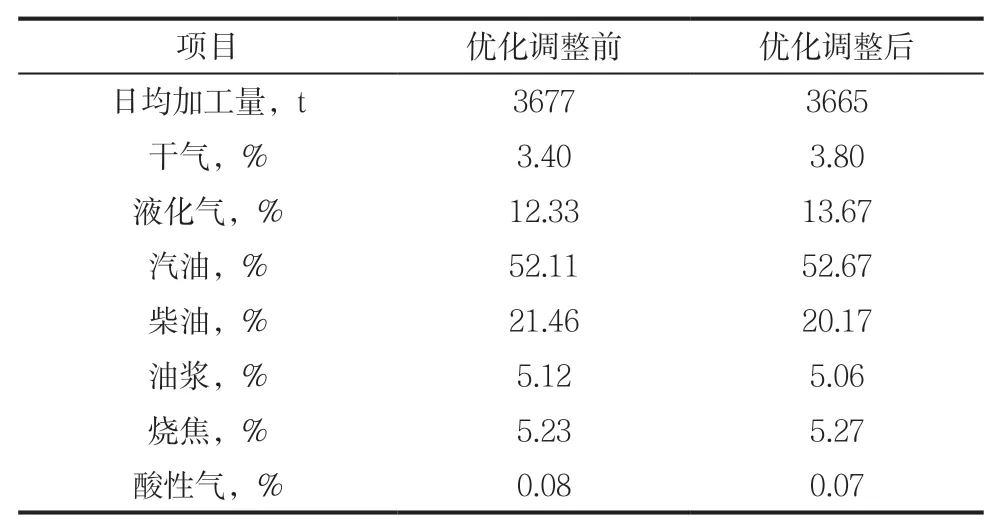

3 优化调整前后产品收率和性质,见表4。

表4 产品收率对比

由表4可以得出,优化操作调整后,汽油、液化气收率上升,柴油收率下降;因新鲜催化剂单耗上升,催化剂活性上升,油浆收率下降,焦炭收率上升。

由表5可以看出,汽油馏程按调度指令上限控制,有所上升;汽油蒸气压按调度指令下限控制,有所下降。族组成受原料性质、操作参数的影响,饱和烃、芳烃含量增多,烯烃含量下降。因烯烃降低,引起汽油辛烷值下降0.34个单位,但汽油的辛烷值与汽油收率之积由46.86%上升至47.18%[5]。

表5 汽油性质对比

4 结语

(1)调整反应温度。反应温度由528℃调整为525℃,较低的反应温度增加了氢转移、异构化反应程度,有利于降低汽油中烯烃含量。

(2)增加催化剂单耗,提高再生催化剂微反活性。通过加大新鲜催化剂的加注量,再生催化剂活性由59%提至62%左右,原料油转化能力有所提高。

(3)增大剂油比,强化氢转移反应以降低汽油烯烃。通过降低烧焦罐温度和原料预热温度,将剂油比由6.2增大到6.8,提高了转化率,减少了热裂化反应比例,降低了汽油中烯烃含量。

(4)提高稳定汽油终馏点,降低稳定汽油蒸气压,尽量脱除汽油中C4组分,有利于降低汽油中烯烃含量。目前稳定汽油终馏点按照调度指令上限控制,蒸气压按照调度指令下限控制。

通过优化原料配比,控制适宜反应温度,降低原料预热温度,提高催化剂活性,稳定汽油终馏点按调度指令上限控制,蒸汽压按照调度指令下限控制,催化稳定汽油中烯烃体积分数由均值32%降至均值25%,最低降至21%。公司车用汽油经调和后,质量升级关键分析数据烯烃含量降至16.0%左右,成功完成了国Ⅵ汽油的质量升级工作。