预制裂隙砂岩相似材料损伤破坏特性试验研究

2022-03-26成小雨李树刚龚选平

成小雨,李树刚,龚选平

(1.中煤能源研究院有限责任公司,陕西 西安 710054;2.西安科技大学安全科学与工程学院,陕西 西安 710054)

0 引 言

随着煤炭开采条件的不断劣化,矿井煤岩动力灾害危险性增加,煤与瓦斯突出、冲击地压和突水等事故频发,成为目前矿井亟待解决的关键科学问题[1-3]。 在众多科学研究方法中,物理相似模拟试验可以较直观地模拟复杂动力灾害发生的过程及条件,克服了工程现场实测困难等不足,得到了较广泛的应用[4-9]。 然而,物理相似模拟通常得到的宏观煤岩动力现象不能做到其细观损伤过程的探查,导致对煤岩动力灾害机理的认识不够深入。 因此,需针对受载下煤岩动力灾害物理模拟相似材料的损伤破坏特性开展研究。 众多相关研究学者深入研究了煤岩体及多种物理模拟相似材料的力学和损伤特性[10-15],其中在相似材料方面较典型的研究有:刘晓云等[16]针对复合岩体相似材料,研究了其在不同强度组合下的变形破坏特征,得到了相似材料强度组合对其力学特性的影响;李树刚等[17]通过渗透性力学试验,研究了煤岩瓦斯“固-气”耦合相似材料的力学和渗透特性及其影响因素,为“固-气”耦合相似模拟试验研究奠定了基础;何生全等[18]探究了松软煤层瓦斯突出模拟试验相似材料的破坏特性及吸附解吸特性;赵鹏翔等[19]采用声发射测试手段,研究了ACSW-SGC 相似材料在单轴压裂条件下的声发射特性,获得了压裂过程能量释放与裂隙发育之间的关系;王汉鹏等[20]研制了含瓦斯煤体相似材料,测试了其物理力学特性和渗透特性,并在突出模拟试验中进行了应用;李术才等[21]系统地研究了新型流-固耦合相似材料不同配比对材料强度、弹性模量和渗透系数等参数的影响规律。

以上研究可以看出,目前大多针对的是无裂隙或缺陷的物理模拟相似材料,然而,采矿工程中存在的煤岩均含原生或次生缺陷、裂隙或弱面,其对煤岩的物理力学特性作用较大,直接影响到煤岩动力灾害的发生条件。 并且,目前少有对物理模拟相似材料损伤演化特性方面的研究,较难掌握煤岩动力灾害孕育、发展和发生过程的时空效应。 因此,有必要进一步针探究含裂隙物理模拟相似材料在受载破坏过程的损伤破坏特性,为煤岩动力灾害机理的揭示提供基础参考。

1 相似材料压缩破坏试验设计

1.1 单裂隙相似材料试样制备

相似材料由沙子(骨料)、水泥(胶结剂)、石膏(胶结剂)和淀粉(胶结剂)构成。 试验模拟的岩性为细砂岩,沙子与水泥质量比为10 ∶1。 将各组成材料按配比定量混合均匀,放入标准试样(ø50 mm×100 mm)制作模具中夯实成型并干燥(图1)。共制备相似材料试样8 组,每组3 个,选取其中1 组典型试样进行重点分析,该组3 个试样编号依次为L-1、L-2、L-3。 研究选用单个裂隙长度作为变量,各试样的单裂隙长度分别为30、40、50 mm,裂隙宽度均为3 mm,深度为6 mm,倾角为45°(图2)。

图1 相似材料试样Fig.1 Similar material samples

图2 含预制单裂隙相似材料试样Fig.2 Samples contained prefabricated single fracture

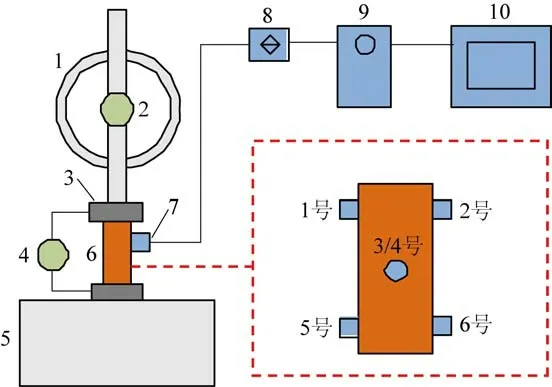

1.2 加载条件及损伤监测试验设计

加载设备选用YYW-Ⅱ单轴压缩试验仪,该设备适用于针对相似材料的单轴压缩试验,试验加载速度为0.87 mm/min。 损伤监测选用美国物理声学公司PCIE-8 型声发射监测系统,可对材料损伤信号进行实时采集。 试验设定声发射监测系统的门槛值为40 dB,前置放大增益为40 dB,采样频率为10 MHz,传感器的谐振频率为1 ~100 kHz。 试验采用6 个声发射传感器分3 层错开布置组成阵列采集损伤信号,提高对相似材料损伤信号的捕获精度,减少信号损失。 为了减少端部摩擦效应的影响,在试样两端放置聚四氟乙烯薄片,试验系统整体结构如图3 所示。

图3 加载及测试系统Fig.3 Loading and testing system

2 相似材料力学特性及破坏特征

2.1 强度及变形特性

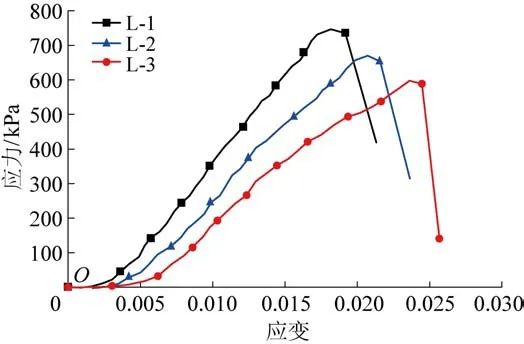

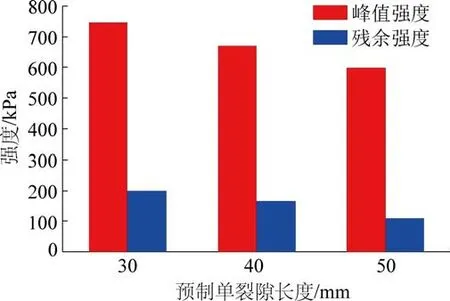

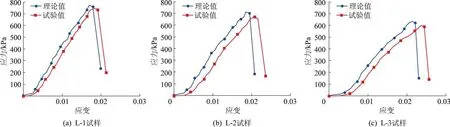

图4 为L-1、L-2、L-3 试样的应力应变曲线,由图4 可以看出,3 个试样均大致经历了初始压密、弹性变形、塑性变形和破坏4 个阶段的变化过程。 L-1、L-2、L-3 试样的峰值强度分别为746.840、669.915、597.643 kPa,残余强度分别为199.117、164.761、110.375 kPa。 对各数据进行线性拟合,可以看出峰值强度和残余强度与预制裂隙长度具有较强的线性相关性(图5)。 表明试样的峰值强度和残余强度与预制裂隙长度有着密切的关系,预制裂隙长度反应了试样初始损伤的大小,预制裂隙长度越大,试样的初始损伤就越大,因此试样的峰值强度和残余强度均呈现出近似线性逐渐减小的趋势。

图4 试样应力-应变曲线Fig.4 Stress-strain curves of samples

图5 峰值强度和残余强度变化Fig.5 Variation of peak and residual strength

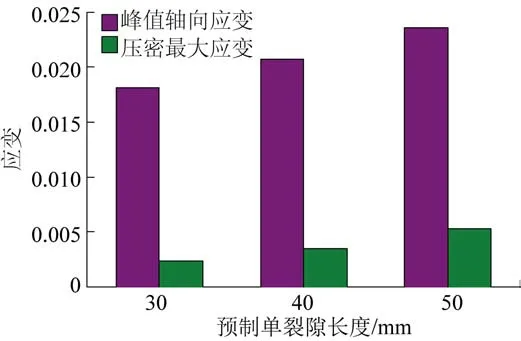

同时,L-1、L-2、L-3 试样的峰值轴向应变分别为0.018 18、0.020 72、0.023 61,在初始压密阶段的最大应变分别为0.002 40、0.003 47、0.005 32。 对各数据进行线性拟合,可以看出峰值轴向应变和压密最大应变与预制裂隙长度亦具有较强的线性相关性(图5)。 表明试样的峰值轴向应变与预制裂隙长度关系也较为密切,预制裂隙长度的增加,使得试样内部邻空面增大,给试样的压缩变形预留了更多的空间,因此试样的峰值轴向应变和压密阶段的应变均呈现出近似线性逐渐增大的趋势(图6)。

图6 峰值轴向应变和压密最大应变变化Fig.6 Variation of peak axial strain and maximum compaction strain

2.2 破坏形式及特征

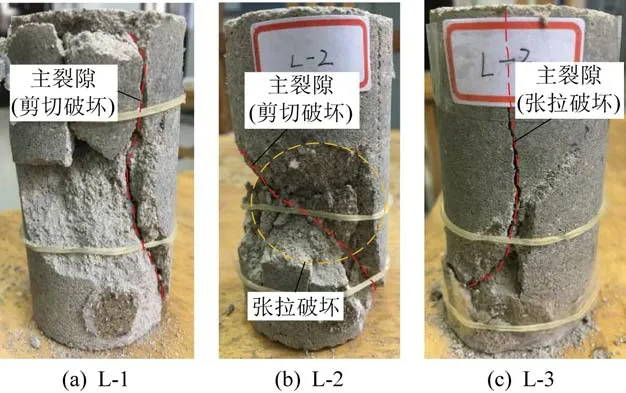

图7 为完整试样的破坏形式,图8 为L-1、L-2、L-3 试样破坏后的裂隙分布形态和特征。 由图8 可知,完整试样在破坏后形成了由右上部至左下部的主裂隙,破坏后的试样整体较为完整,主破坏表现形式为明显的剪切破坏类型。 由图8a 可知,当预制单裂隙长度为30 mm 时,试样破坏后形成了贯通试样整体的纵向主裂隙,此时试样主要发生了常规剪切破坏,预制裂隙对试样的破坏影响很小。 当预制单裂隙长度为40 mm 时,在试样中部预制裂隙区域发生了较大破坏,以剪切破坏为主,并产生了部分张拉破坏,形成了由试样中部到底部的倾斜主裂隙;说明试样受压过程在预制裂隙区域形成了一定张拉应力,预制裂隙对试样的破坏产生了一定的影响,如图8b 所示。 当预制单裂隙长度为50 mm 时,试样破坏后形成了贯穿预制裂隙中部的纵向主裂隙,主裂隙由试样顶部发展到底部;表明试样在压缩过程中,预制裂隙区域张拉应力不断增大,在预制裂隙中部产生了较大的张拉应力集中,之后形成了纵向张拉破坏为主导的破坏形式,如图8c 所示。

图7 完整试样破坏形式Fig.7 Failure mode for integral sample

图8 L-1,L-2,L-3 试样破坏形式Fig.8 Failure mode for samples L-1,L-2,L-3

由以上分析可知,随着预制单裂隙长度增加,预制裂隙对试样破坏形式及特征的影响增大,主要表现为,试样的主破坏形式逐渐由自身材料主导的剪切破坏,经预制裂隙影响的剪切张拉复合破坏,演变为贯穿裂隙中部的纵向张拉破坏。

3 相似材料受载过程损伤演化特性

3.1 AE 事件及能量活动特征

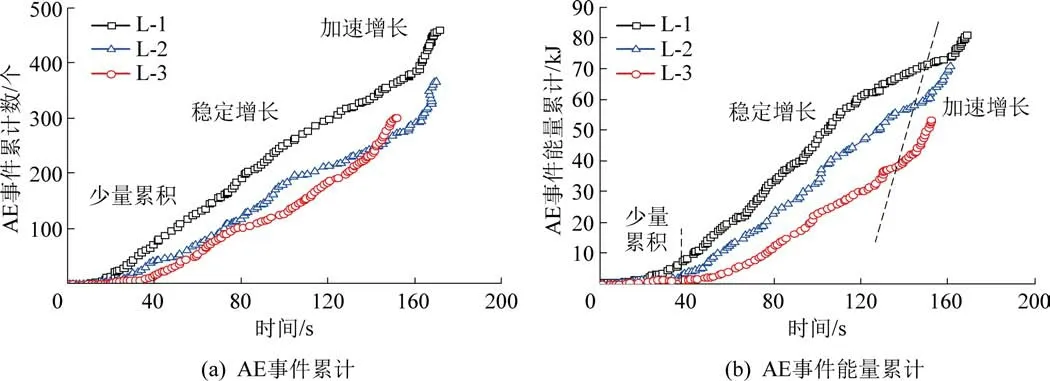

图9 为L-1、L-2、L-3 试样在单轴压缩全过程的AE 事件累计和能量累计,可以看出,AE 事件累计和能量累计曲线趋势基本一致,均大致经历了少量累积、稳定增长和迅速增长3 个阶段,说明AE 事件累计与能量累计密切相关。 AE 事件累计和能量累计与试样受力变形过程关系紧密,在试样的初始压密阶段,产生的AE 事件较少,能量累计较小;随着加载的进行,试样进入弹性变形阶段,此阶段AE事件稳定增多,能量累计也随之稳定增大;之后试样发生塑性变形直至破坏,此阶段AE 事件迅速增多,能量累计快速增大。

图9 L-1、L-2、L-3 试样AE 事件活动Fig.9 AE activities for sample L-1 to L-3

由AE 事件累计和能量累计变化可知,在少量累积阶段各试样的AE 事件累计和能量累计相差较小,而在稳定增长阶段开始出现较大差异,稳定增长阶段L-1、L-2、L-3 试样的最大AE 事件累计和能量累计分别为382、271、225 和75 761、60 804、41 452 J,且迅速增长阶段L-1、L-2、L-3 试样的最大AE 事件累计和能量累计分别为465、379、306 和82 278、70 482、54 152 J。 由此可得出,随着预制单裂隙长度的增加,试样的AE 事件累计和能量累计均呈逐渐减小的趋势,AE 事件活动逐渐减弱。

3.2 损伤变量阶段变化特征

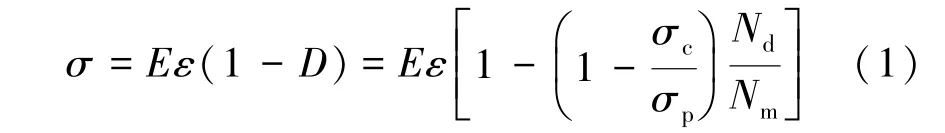

文献[22]选取与相似材料损伤直接相关的AE事件累计数作为特征参量,基于损伤力学和弹塑性力学,建立了基于AE 事件累计数的相似材料损伤演化模型,并且通过试验验证了损伤模型的合理性。

式中:σ为轴向应力;E为弹性模量;ε为应变;D为损伤变量;σc为残余强度;σp为峰值强度;Nd为当前损伤状态下的AE 事件累计数;Nm为材料破坏后的AE 事件累计数。

依据相似材料压缩破坏试验所得结果:L-1 试样σp=746.84 kPa,σc=199.117 kPa,E=41 000 kPa,Nm=465; L - 2 试样σp=669. 915 kPa,σc=164.761 kPa,E=32 331 kPa,Nm=379;L-3 试样σp=597.643 kPa,σc=110.375 kPa,E=25 313 kPa,Nm=306。 根据式(1)可得出各试样在单轴压缩下的应变-损伤关系曲线,如图10 所示。 并且求得的各试样的理论应力-应变曲线与试验曲线基本吻合,如图11 所示,进一步说明了损伤演化模型的可靠性。

图11 理论应力-应变曲线与试验曲线对比Fig.11 Comparison of theoretical and experimental stress-strain curves

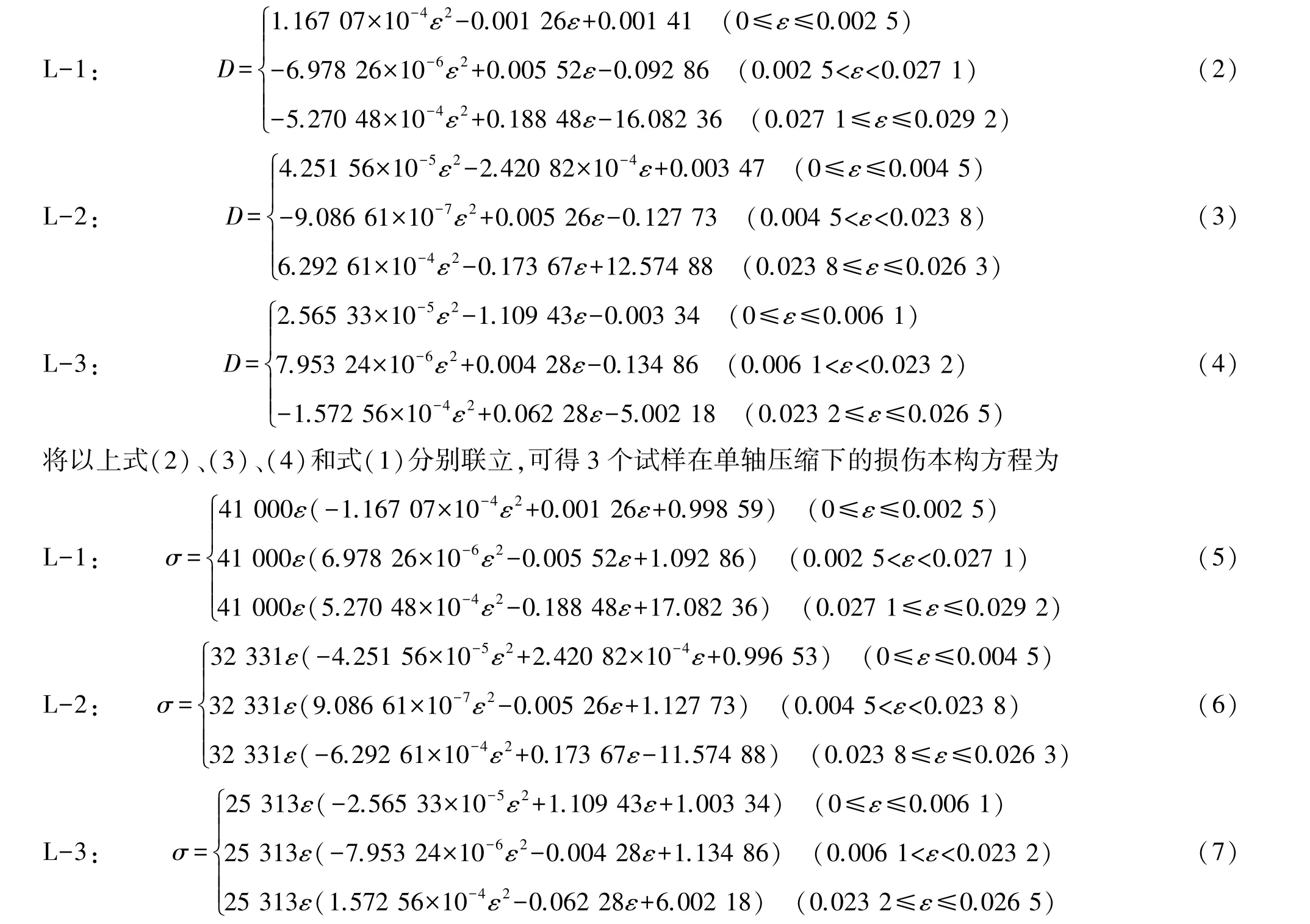

由图10 可以看出,各试样的损伤演化过程类似,与受力变形和AE 事件活动关系紧密,均大致可分为3 个阶段。 第1 阶段为初始损伤累积阶段,损伤变量仅出现微小增加,产生了少量摩擦和错动造成的损伤,此阶段对应试样的初始压密段和AE 事件少量累积段。 第2 阶段为损伤稳定发展阶段,损伤变量稳定增大,损伤不断产生和发展,此阶段对应试样的弹性变形段和AE 事件稳定增长段。 第3 阶段为损伤加速发展阶段,损伤变量快速增大,损伤发展速度加快并不断贯通,此阶段对应试样的塑性变形破坏段和AE 事件迅速增长段。 由以上分析可知,预制裂隙长度对试样损伤演化阶段特征基本无影响。

图10 应变-损伤关系曲线Fig.10 Damage-strain curves

并且由图10 可知,各试样在初始损伤阶段的损伤变量基本相当,预制裂隙在此阶段对试样损伤影响很小。 而L-1、L-2、L-3 试样在损伤稳定发展阶段的最大损伤变量分别为0.621、0.633、0.655,在损伤加速发展阶段的最大损伤变量分别为0.734、0.775、0.817,由此可知,随着预制裂隙长度的增加,试样在损伤稳定发展阶段和损伤加速发展阶段的损伤量增大。 同时,在损伤稳定发展阶段,各试样的最大损伤变量差值在0.017 左右,而在损伤加速发展阶段,各试样的最大损伤变量差值增大到0.042 左右,由此可以看出,预制裂隙对试样损伤在加速发展阶段的影响大于稳定发展阶段。

依据试样的3 个损伤演化阶段,对图10 中各试样应变-损伤关系曲线进行分段拟合,可得到各试样在单轴压缩下的损伤演化方程,拟合度在0.972 87~0.997 83,拟合效果较好:

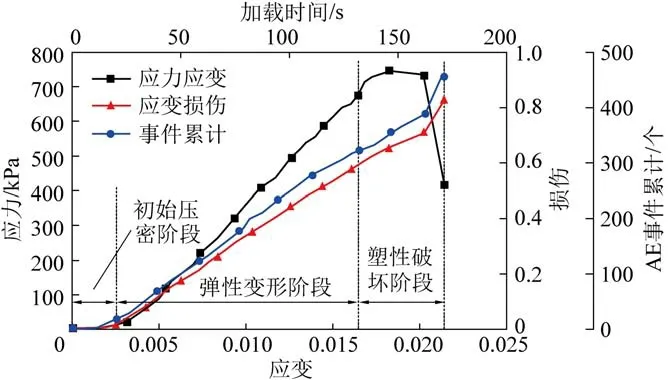

4 相似材料力学-AE-损伤变化关系

综合相似材料受载过程中应力应变变化、AE事件累计变化和损伤变量变化的分析结果,可得到三者之间的变化关系,如图12 所示。 相似材料的压缩破坏过程可大致分为初始压密、弹性变形和塑性破坏3 个阶段,在此过程其力学变化、声发射参数变化和损伤变量变化具有较强的相关性。 在初始压密阶段,相似材料内部原生微孔隙和微裂隙逐渐闭合,应力应变略有增加,内部材料颗粒之间的摩擦和错动造成了少量损伤,同时产生了少量AE 事件。 随着加载的进行,相似材料在压实后进入弹性变形阶段,其内部开始产生次生微裂隙并稳定发展,应力应变基本呈线性增加,微裂隙扩展造成的损伤逐步增多,同时产生稳定增长的AE 事件。 在相似材料接近峰值应力时,迅速进入塑性破坏阶段,其内部微裂隙相互贯通,形成了主裂隙通道,在持续的应力作用下发生主破坏;期间应力应变加速增大,裂隙的连通使材料在短时间内产生大量损伤,同时AE 事件累计也显著增大。 由此可以看出,相似材料受载过程中其力学变化引发了损伤变化,而损伤变化又与声发射参数的变化具有较强的因果关系,同时也印证了AE 事件特征参数可以较好地描述相似材料的损伤破坏过程。

图12 相似材料受载过程力学-AE-损伤变化关系Fig.12 Relation of mechanics-AE-damage of similar materials under loading

5 结 论

1)随着预制单裂隙长度增加,试样的峰值强度和残余强度均呈现出近似线性逐渐减小的趋势,而试样的峰值轴向应变和初始压密阶段应变近似线性增大;试样的主破坏形式逐渐由自身材料性质主导的剪切破坏,经剪切破坏为主导的复合破坏,演变为贯穿预制单裂隙中部的纵向张拉破坏。

2)随着预制单裂隙长度的增加,试样的AE 事件累计和能量累计均呈逐渐减小的趋势,AE 事件活动逐渐减弱;各试样均大致经历了初始损伤累积、损伤稳定发展和损伤加速发展3 个阶段,试样在初始阶段的损伤基本相当,稳定发展和加速发展阶段损伤逐渐增大,且预制裂隙对试样损伤在加速发展阶段的影响大于稳定发展阶段。

3)相似材料受载过程中其力学变化、声发射参数变化和损伤变化具有较强的因果关系和相关性,力学变化引发了损伤变化,而损伤变化又与声发射参数的变化具有较强的因果关系,AE 事件特征参数可较准确地描述相似材料的损伤破坏特性。