高地应力条件煤与瓦斯突出模拟试验研究

2022-03-26唐巨鹏任凌冉潘一山

唐巨鹏, 任凌冉,潘一山,张 昕

(1.辽宁工程技术大学力学与工程学院,辽宁 阜新 123000;2.辽宁大学物理学院,辽宁 沈阳 110036)

0 引 言

煤与瓦斯突出[1-2]是一种动力失稳的现象,破碎的煤体在压力作用下突然向采掘空间喷出,并伴有大量瓦斯气体涌出,给煤矿开采的安全性带来巨大挑战。 据统计我国目前煤炭资源量53%左右为深部资源(千米以下)[3],为了满足日益增长的社会需求,不得不加大开采强度。 与浅部开采不同,深部条件下必然面临着更加复杂的煤岩瓦斯动力灾害,其中有瓦斯压力和地应力参与的煤与瓦斯突出也将成为灾害研究的重点之一[4]。 因此,探究深部煤与瓦斯突出原因和致灾机理为深部开采提供安全保障是解决问题的关键。

为了掌握煤与瓦斯突出诱发原因,许多专家学者开展了大量的研究。 胡千庭等[5]提出力学作用机理假说,阐述了煤与瓦斯突出过程具有4 阶段特征;笔者等[6-7]运用自行研发的真三轴多功能试验仪对型煤试件施加真三轴加载,开展了相似条件下的煤与瓦斯突出模拟试验;许江等[1,8-10]为探讨煤与瓦斯突出过程中不同参数的变化情况,进行了一系列试验研究,分别分析了煤层瓦斯压力与煤体温度的演化规律、巷道内冲击波的传播过程以及提出了突出是一个脉动式发展过程;袁亮等[11-12]研发了以巷道掘进诱突的模拟试验系统,该试验系统达到了地应力、瓦斯压力、煤岩体特性均能改动的水平,通过此装置得到了突出粉煤质量与距离等现象;曹偈等[13]通过改变巷道的布置情况,研究了煤与瓦斯突出发生后冲击波在巷道中传播衰减过程;刘泽功等[14]通过构造煤与瓦斯突出试验系统,实现了可分析石门揭煤在地应力、瓦斯压力等不同作用下诱发煤与瓦斯突出的效果;程丽[15]统计分析了现有的煤与瓦斯突出力学加载系统,并利用模拟的方式发现采用梯形压板可提高应力加载时的均匀性;程远平等[16-18]搭建了真实地应力作用下煤与瓦斯突出物理模拟实验系统;文献[19-21]针对突出煤体分布规律进行了分析,尚未对高地应力条件煤与瓦斯突出参数变化开展研究工作缺乏考虑。

综上,前人研究主要聚焦于浅部煤与瓦斯突出机理揭示,由于“三高一扰动”,深部煤与瓦斯突出发生机理必然与浅部突出具有显著差异。 因此,进行高地应力条件煤与瓦斯突出模拟试验,从煤粉分布特征和突出参数角度分析深部与浅部存在的显著差异,突出参数主要以相对突出强度、临界气体压力和地应力侧压系数为指标,探讨高地应力条件对突出参数的影响,旨在为研究高地应力条件煤与瓦斯突出诱发原因和致灾机制提供参考。

1 煤与瓦斯突出试验设计

煤矿开采将逐步向深部发展,深部不是指具体的深度,而是一种由地应力水平、采动应力状态和围岩属性共同决定的力学状态[22]。 深部的特点为高地应力,深部突出特征必然明显区别于浅部,因此,采用自主研发的可同时施加轴压、围压、孔隙压的煤与瓦斯突出全过程模拟装置模拟了高地应力条件煤与瓦斯突出试验。

1.1 试验系统

试验设备由煤与瓦斯突出全过程模拟装置、地应力及气体压力控制系统、声发射监测仪、数据采集控制系统等组成。 突出全过程模拟装置主体结构由最大成型压力30 MPa 的上端压机、行程20 mm 时达到最大加载压力25 MPa 的三向独立加载油缸和加卸载调控台等部件组成。 试验机突出腔体内部大小为0.2 m×0.2 m×0.2 m,斜侧面有4 个直径为10 mm的孔洞,用于气体注入排出以及连接监测腔体内部温度、声发射等信号的传感器,前端有直径为80 mm 的孔洞,孔洞处利用有机玻璃挡板和密封胶圈进行封闭,用于模拟突出弱面,诱导突出发生。 煤层地应力加载由液压油缸实现,为考虑试验安全性,瓦斯压力通过气瓶注入氮气模拟,该设备可真实模拟真三轴应力条件下煤与瓦斯突出全过程。

1.2 试验设计

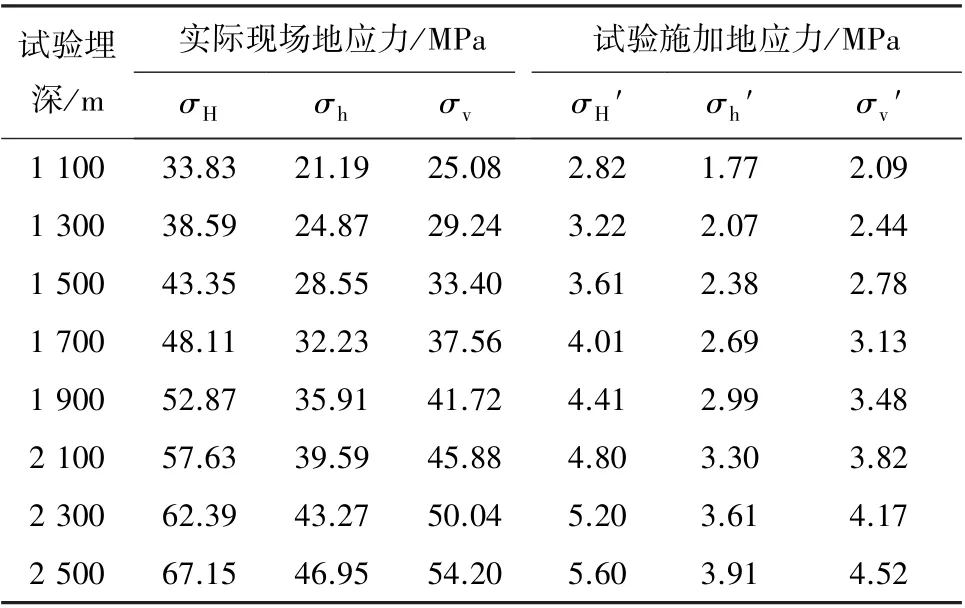

试验操作流程:①突出型煤试件制作。 考虑到每组试验煤体本身性质相同及更好地达到煤与瓦斯突出射流效果,试验采用辽宁某矿12 煤层原煤进行粉碎筛分,并测定各粒径的平均含水率,利用最大密度曲线理论进行配比[23],完成后置于腔体内部,通过上端压机分级加载至20 MPa 后稳压30 min,煤样成型后若完整无裂缝则不再取出;②设备安装及密封。 煤样成型后,安装声发射探头和突出口处的有机玻璃,并检查其密封性;③试验前准备。 型煤试件抽真空并进行充气吸附,抽真空时间为3 h,吸附时间为24 h;④地应力和气体压力的施加方案。 利用相似三定理[23]可推出应力相似常数公式为Cσ=CLCp,试验煤层厚度约1.89 m,密度1.38 t/m3,试验机突出腔体大小为0.2 m×0.2 m×0.2 m,试验用煤量为8.7 kg,计算得出几何相似常数CL=9.45 和体积力相似常数Cp=1.27,则应力相似常数为12.0。 再根据李新平[24]的现场实测数据及拟合结果得到的深部地应力随埋深的分布规律计算得出现场实际地应力值。 最后通过相似参数计算得到试验过程中应施加的三向地应力值,见表1。 由前人经验[25-26]气体压力相似参数为1.0,初始气体压力设置为0.75 MPa,稳压2 min 后加载至1 MPa,之后采用逐级加载的方式,以每级0.2 MPa 梯度间歇加载,每级稳压2 min,直至突出发生;⑤试验数据采集与记录;⑥改变地应力加载条件,依照上述步骤重复试验。

表1 煤与瓦斯突出地应力加载方案Table 1 Experimental scheme of coal and gas outburs

1.3 试验现象

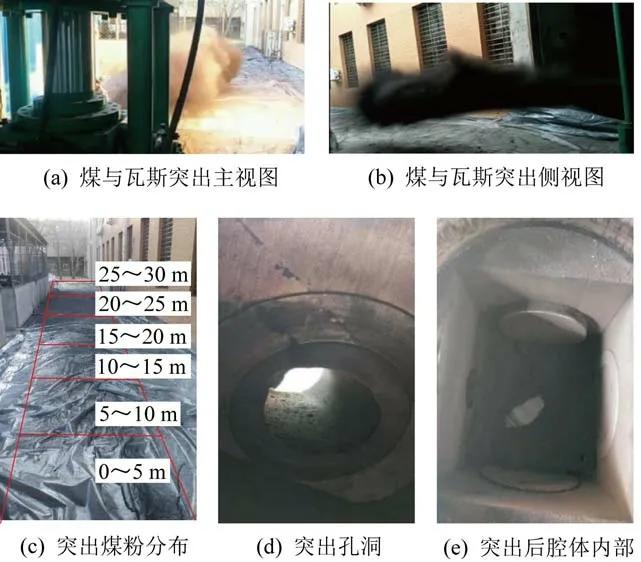

目前,多数学者认为,我国深部煤矿资源开采的深度可界定为800 ~1 500 m,并提出煤矿700 ~1 000 m为一般深部,1 000~1 200 m 为超深部,重点研究深度为800~1 200 m[22,27-29]。 根据预测辽宁某矿12 煤层1 000 m 以浅无突出危险性,1 000 ~1 320 m瓦斯含量远高于突出临界值,具有强突出危险性。 综上,为研究高地应力条件煤与瓦斯突出与浅部存在的差异,试验共进行了8 组埋深条件分别为1 100、1 300、1 500、1 700、1 900、2 100、2 300、2 500 m的模拟煤与瓦斯突出,按照不同埋深条件下相应的地应力值加载,当气体压力加载到临界破坏值时,突出弱面破裂,煤与瓦斯突出发生,破碎煤体随气体涌出,并伴有猛烈的响声,突出持续时间为0.6 ~1.8 s,图2 所示为深部煤与瓦斯突出模拟现场。

图1 煤与瓦斯突出试验系统Fig.1 Physical map of coal and gas outburst test system

图2 深部煤与瓦斯突出模拟现场Fig.2 Deep coal and gas outburst simulation site

突出完成后,煤样以突出弱面中心为轴呈扇形对称分布,主要以块煤、碎煤和煤粉的状态呈现,突出远端有大量煤粉尘,由在突出过程中破碎煤体随气体气流飘散沉降所致(图2c)。 试验腔体符合口小腔大的特征,导致能量在腔体内聚集,达到临界状态时在突出口处突然释放,引发煤与瓦斯突出(图2d、图2e),与现场观察到的现象一致[30]。

2 试验结果分析

试验分别模拟了埋深为1 100、1 300、1 500、1 700、1 900、2 100、2 300 和2 500 m 的高地应力煤与瓦斯突出,从煤粉分布特征和突出参数角度分析了深部煤与瓦斯突出与浅部突出存在的差异,旨在为研究深部煤与瓦斯突出机理作出贡献。

2.1 煤粉分布特征分析

为研究突出煤粉具体分布特征,按照距离突出口的远近分为4 部分,分别为突出近端、突出中端、突出中远端和突出远端(图2c)。

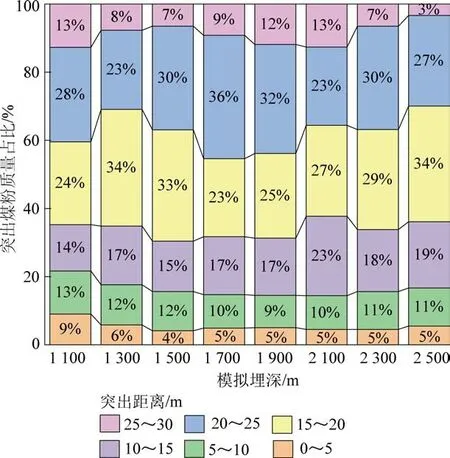

称重不同埋深条件下不同区域内突出煤粉质量发现:深部突出煤粉呈喇叭形分布,主要集中在突出中远端即距离突出口15~25 m 处,占突出煤粉总重质量比达52%~63%,表明突出前期腔体聚集能量多,煤粉携带能量大,喷射距离较远,如图3 所示。

图3 不同埋深下突出煤粉质量占比Fig.3 Outburst pulverized coal mass proportion under different burial depths

突出的持续使得突出强度减缓,煤粉喷出距离相对变近即突出中端,距离突出口5 ~15 m,煤粉质量占比15%~40%,成为煤粉分布第二大区域,与集中区相比,该区域煤粉粒径明显增大,存在少量肉眼可见的未破坏煤样;突出近端(距离突出口0 ~5 m)和突出远端(距离突出口25 ~30 m)煤粉质量占比较相似,为4%~10%,但煤粉来由完全不同,突出近端是由于突出临近结束时能量衰减,不足以使煤粉远距离喷射以及较大颗粒煤样在突出开始时就无法正常抛出,因此,该区域煤粉主要以较大粒径存在;突出远端是由于在突出过程中煤体二次破碎产生粉尘,粉尘随突出气流飘散沉降,因此,该区域煤粉主要以小于0.15 mm 粒径存在,且分布均匀。 与张超林等[31]所得结论相符,说明试验的可靠性。

2.2 相对突出强度分析

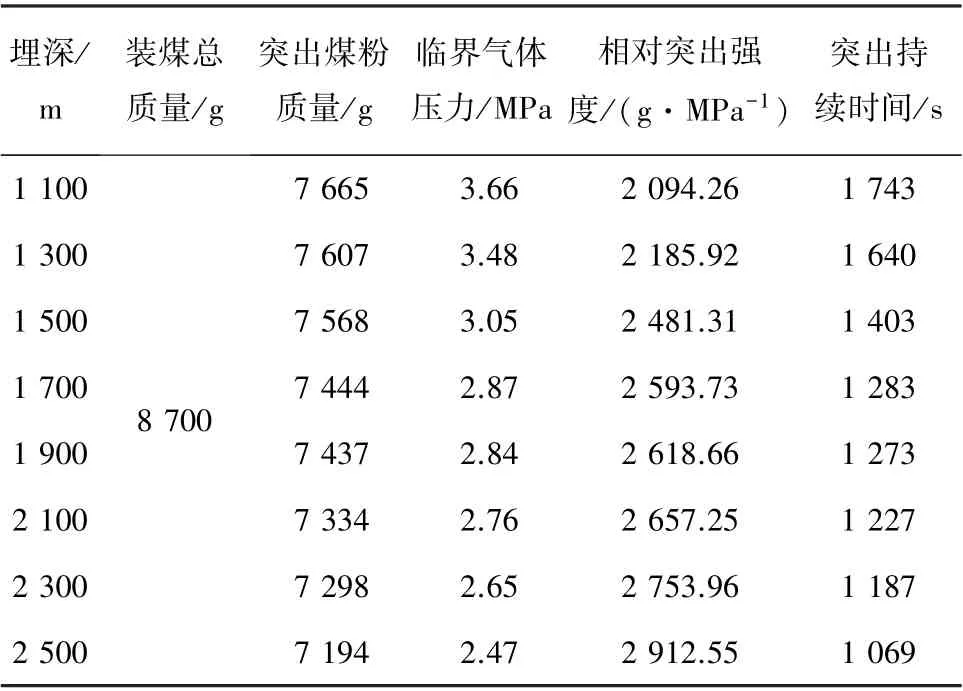

煤与瓦斯突出分为不同的危险等级,突出强度是划分其不同等级的依据,在实际工程中,按照突出强度将突出划分为小、中、大和特大型4 类。 突出强度主要是指突出煤粉质量和涌出瓦斯量,但实验室试验是模拟实际工况,突出煤粉质量小,无法与实际工况相对应,因此定义相对突出强度为突出瞬时单位气体压力突出的煤粉质量,即用总突出煤粉质量除以突出瞬时临界气体压力来体现突出强度,与传统突出强度意义相符。 深部煤与瓦斯突出相对突出强度见表2。

表2 深部煤与瓦斯突出试验结果Table 2 Test results ofdeep coal and gas outburst

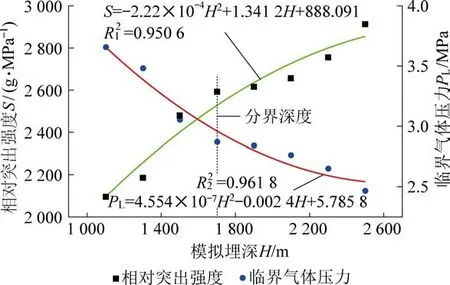

根据综合作用假说,瓦斯压力和地应力都作用于煤与瓦斯突出,以埋深的不同反映地应力大小,瓦斯压力和地应力的变化直接影响煤粉的突出量和危险等级。 因此,探讨相对突出强度、埋深和气体压力三者的关系对研究煤与瓦斯突出是非常有必要的,图4 所示为相对突出强度与临界气体压力和埋深拟合情况。

图4 相对突出强度随临界气体压力和埋深变化规律Fig.4 Law of relative protruding strength along with critical gas pressure and buried depth

1)相对突出强度与埋深符合线性关系S=-2.22×10-4H2+1.341 2H+888.091,R12=0.950 6,拟合关系良好,即加大埋深,相对突出强度增强。 气体压力不仅参与突出的发生,且为煤粉突出提供能量,当突出发生后,小粒径煤粉在突出气体作用下突出。埋深的改变导致深部煤体受地应力影响加大,在高地应力条件下,煤体破坏严重,易达到失稳条件发生突出,此时气体压力对突出的作用效果更为明显,即气体压力仅产生较小增幅时,煤与瓦斯突出就会被诱导发生,由于煤体破坏严重,突出的煤粉质量也会增多,因此,相对突出强度随埋深的增加而增大。

2)考虑埋深对相对突出强度和临界气体压力的作用,认为深部煤与瓦斯突出具有两阶段特征,分界深度为埋深1 700 m。

临界气体压力与埋深符合非线性关系PL=4.554×10-7H2-0.002 4H+5.785 8,R22 =0.961 8,即埋深增大,临界气体压力减小。 根据埋深与相对突出强度和临界气体压力的拟合关系发现当埋深大于1 700 m 时,增长或下降幅度出现明显减缓,表明埋深涨幅改变,相对突出强度和临界气体压力的大小存在显著差异,确定分界深度为1 700 m,依据红阳三矿12 煤层型煤所设定的埋深分为1 100~1 700 m和1 700~2 500 m 进行探讨,因此,研究临界气体压力的变化情况更有利于分析深部突出的变化规律。

2.3 临界气体压力分析

瓦斯压力是造成煤与瓦斯突出的主要原因,影响煤与瓦斯突出孕育、发展、发生的各阶段。 由于实验室试验突出气体难以收集,因此将突出瞬时的气体压力定义为临界气体压力,通过研究埋深和地应力对临界气体压力的影响,反映气体压力的作用。

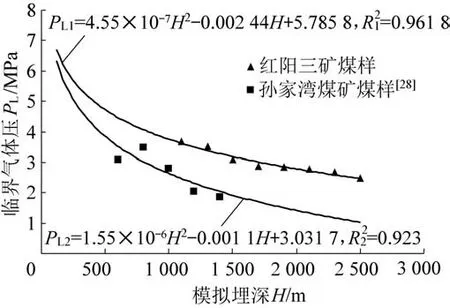

对比不同埋深可以看出,临界气体压力表现出阶段性变化特征,即深部临界气体压力变化规律不同于浅部,红阳三矿和孙家湾煤矿煤样临界气体压力随埋深变化规律及拟合关系如图5 所示。

图5 不同煤样突出临界气体压力对比分析Fig.5 Comparative analysis of critical gas pressure for outburst ofdifferent coal samples

临界气体压力与埋深呈非线性关系,红阳三矿拟合情况为PL1=4.55×10-7H2-0.002 44H+5.785 8,拟合系数为R12=0.961 8,临界气体压力与埋深呈负相关,且下降速率逐渐减缓,以分界深度埋深1 700 m为分界点,埋深1 100~1 700 m 临界气体压力下降较快,埋深1 700 ~2 500 m 临界气体压力下降趋于平稳,因此,在实际工程中,煤与瓦斯突出可以分为深浅部进行分析,当开采深度逐渐增加时,突出过程中气体压力变化特征明显区别于浅部突出,若仍用浅部突出变化规律预测深部突出灾害发生情况,将极大增加灾害造成的危险性。

将试验结果与前人[32]分析的孙家湾煤矿煤样进行对比。 对比可知,当在埋深小于400 m 开采时,两种煤样的临界气体压力较为相似,表明煤体自身力学性质对小于400 m 的矿井突出影响不明显;当开采深度大于400 m 后,两种煤样的临界气体压力表现出显著差异,说明地应力作用随采深增加而增大,煤体在高地应力作用下发生破裂,自身力学性质发生变化,对突出的影响效果更加明显。 但从整体变化规律上分析,在突出发生时,红阳三矿和孙家湾煤矿煤样的临界气体压力与埋深均呈对数关系,临界气体压力变化幅度随埋藏深度的增加而减小,说明在深部矿井中,气体压力在突出中起到的作用更为显著,即当气体压力出现微小扰动时,就会导致突出发生。 试验结果与前人所得变化趋势一致,验证了试验的合理性与可靠性。

埋藏深度加深,煤体所受三向地应力也加大,因此,忽略单个方向地应力对临界气体压力的作用效果,运用平均地应力和地应力侧压系数对临界气体压力变化规律进行综合分析。

平均地应力σp计算公式为:

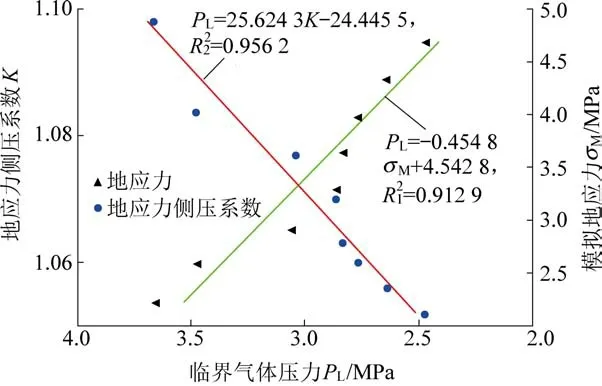

临界气体压力随地应力及地应力侧压系数变化规律如图6 所示。

图6 深部临界气体压力变化情况Fig.6 Deep critical gas pressure change situation

1)临界气体压力与地应力符合线性关系PL=-0.454 8σM+4.542 8,R12 =0.912 9,即地应力增大,临界气体压力减小,与前人所得结论相符[26]。 在实验室条件下,因型煤制作方式相同,施加地应力越大,在施加较小气体压力情况下突出即可发生,说明地应力是造成突出发生的另一个主要原因。

2)临界气体压力与地应力侧压系数符合线性关系PL=25.624 3K-24.445 5,R22=0.956 2,拟合关系良好,表明地应力侧压系数与临界气体压力有更好的相关性,即地应力侧压系数增大,临界气体压力增大,因此,在以后煤与瓦斯突出探讨过程中,应更加侧重考虑地应力侧压系数起到的作用。 根据综合作用假说理论,深入研究地应力侧压系数在煤与瓦斯突出过程中的作用效果,可为以后的研究和现场实测中提供可靠的支撑与参照。

2.4 突出瞬时气体压力台阶效应

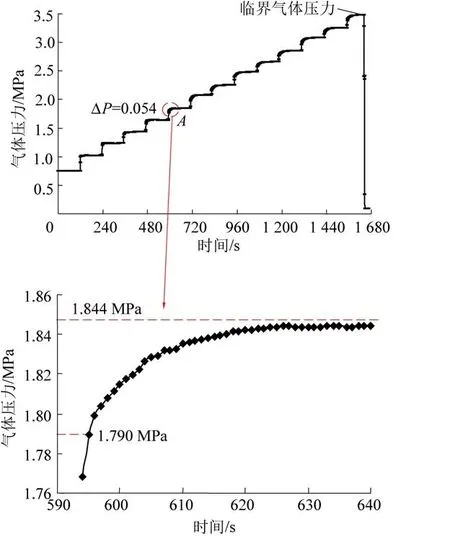

煤与瓦斯突出试验过程中,气体压力从0.75 MPa 首先加载至1 MPa,然后以每级0.2 MPa 逐级加载,由于试验开始前对型煤进行了预加载,保证型煤吸附饱和且试验腔体密封,在地应力作用下,煤体产生裂隙,吸附在煤体上的气体逐渐脱离,所以在每个加载阶段停止后,气体压力仍会缓慢增加,将此增加过程称之为自增长。 根据实际预采情况,以埋深1 300 m 为例对气体压力的具体变化情况进行分析,如图7 所示。 由图7 中局部区域可知,气体压力加载至1.790 MPa 时不再加载,可观察到气体压力停止加载后仍在自行缓慢增长,增幅ΔP=0.054 MPa。气体压力自增长并不是从1.790 MPa 开始出现,此前每级均有不明显的增幅,是由于加载初期,煤体产生裂隙较少,从煤体中脱离出的气体也较少。 1.790 MPa 之后的每级均有明显的自增长现象,且增幅均趋近于0.08 MPa,原因在于在地应力和气体压力共同作用下,型煤试件逐渐被破坏,产生大量裂隙,促使从煤体中脱离出的气体增多,气体压力自增长现象变得显著。 8 组试验均成功突出,且每次突出激发都不是在气体压力加载过程中,而是在稳压阶段,该阶段煤体破坏,气体从煤体中脱离,由此可知,气体的吸附解吸影响煤与瓦斯突出的发生。

图7 模拟埋深1 300 m 下气体压力变化情况Fig.7 Evolution of simulated gas pressure at a buried depth of 1 300 m

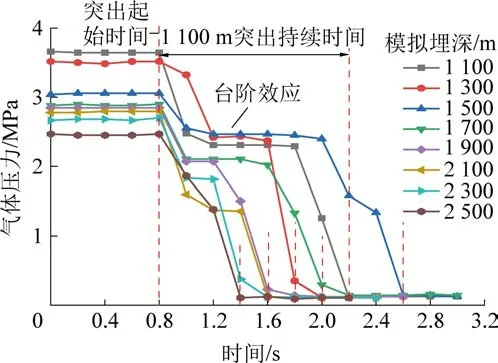

1)突出发生后气体压力急剧下降,但不会直接降至大气压,而是经历1~2 次气体压力二次蓄能过程,将其定义为台阶效应,随后接近大气压,说明突出发展过程中气体压力具有台阶性下降规律。 0.8 s时刻为突出发生起始时刻,气体压力下降到0.1 MPa为突出完成时刻,整个突出过程气体压力呈台阶性变化,埋深增加,气体压力的台阶性特征逐渐减弱,突出持续时间逐渐变短,突出的瞬发性特征更加明显,如图8 所示。

图8 深部煤与瓦斯突出瞬时气体压力台阶效应变化特征Fig.8 Variation characteristics of step effect of instantaneous gas pressure in deep coal and gas outburst

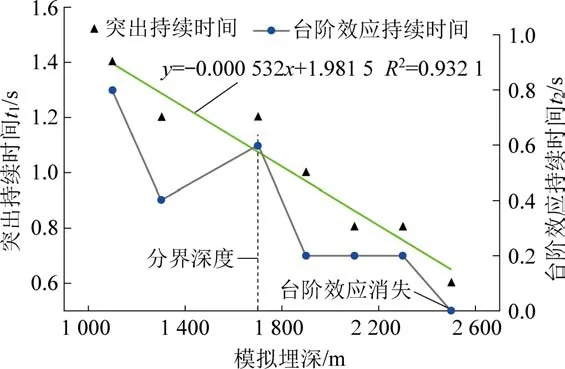

2)定义t1为突出持续时间,t2为突出气体压力二次蓄能时间即台阶效应持续时间,图9 为突出持续时间t1、台阶效应持续时间t2随埋深变化规律。

图9 突出持续时间t1和台阶效应持续时间t2变化规律Fig.9 Variation of highlight duration t1 and the step effect duration t2

3)突出持续时间t1随埋深的增大而减小,符合线性关系y=-0.000 532x+1.981 5,R2=0.932 1,拟合关系良好。

当埋深为2 500 m 时,突出持续时间t1仅为0.6 s,台阶效应持续时间t2为0(数据采集系统最短间隔为0.2 s),说明突出过程中气体压力的台阶性特征随着埋深增大逐渐减弱,瞬发性特征愈发显著,煤与瓦斯突出带来的灾害性更加难以预测。

4)台阶效应持续时间t2整体变化规律随埋深增大而减小。 由埋深与台阶效应持续时间变化规律可以看出埋深1 100 ~1 500 m 递减,埋深1 900 ~2 500 m趋于平稳,存在异常点分界深度1 700 m,出现较大波动。

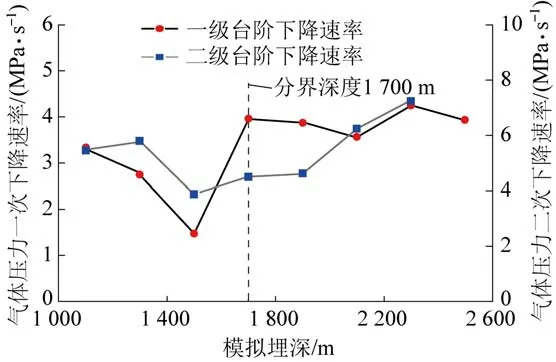

以台阶效应持续时间为分界,分析突出持续过程中气体压力两次的下降速率,深部气体压力两次下降速率变化规律如图10 所示。

图10 突出持续过程中气体压力下降速率变化规律Fig.10 Variation of gas pressure drop rate during continuous process

两次气体压力下降速率均表现出先减小后增大的规律,均以埋深1 700 m 作为分界点。 由一次下降速率曲线可知,埋深1 100 ~1 700 m 气体压力下降速率逐渐减小,埋深1 700 ~2 500 m 下降速率逐渐趋于平稳;由二次下降速率曲线可知,埋深1 700 ~2 500 m 气体压力下降速率逐渐增大,当埋深达到2 500 m 时,已经不会出现台阶效应,气体压力直接降至大气压,瞬发性愈发显著,证实了深部煤与瓦斯突出过程中表现出两阶段变化特征,埋深1 700 m 作为分界深度,这也证实了深部煤与瓦斯突出难以预测的特点,危险性急剧增大,因此,分析深部煤与瓦斯突出的突出参数变化规律是非常必要的。

3 结 论

1)深部煤与瓦斯突出与浅部表现出显著差异,深部突出煤粉分布呈喇叭形,主要集中区域为15 ~25 m 内,突出煤粉质量占比达52%~63%;煤体相对突出强度与埋深呈正增长,临界气体压力与埋深呈负增长,表明深部煤与瓦斯突出在高地应力影响下对气体压力作用更敏感,易达到突出临界条件。

2)深部煤与瓦斯突出相对突出强度和临界气体压力变化趋势具有两阶段特征,存在分界深度为1 700 m,埋深1 100~1 700 m 为剧烈变化阶段,埋深1 700~2 500 m 为平缓阶段,说明煤与瓦斯突出发生的可能性在深部更甚。

3)深部煤与瓦斯突出瞬时气体压力具有“台阶效应”,台阶效应持续时间随埋深增大而减小,在埋深2 500 m 时台阶效应消失,说明此时发生突出的可能性急剧增加。