催化裂化装置反应沉降器内部旋风分离器改造*

2022-03-25孔德锐

孔德锐

(茂名天源石化有限公司,广东 茂名 525000)

1 催化裂化装置的介绍

催化裂化装置是企业二次加工单元,龙头装置,承接上下游单元,因而催化裂化装置能否正常运行,影响企业的运营。本装置为常规催化裂化装置,处理量100万 t/a,为高低并列式两器系统,以渣油、蜡油混合进料为原料,采用单反应沉降器、双提升管反应器、单分馏塔流程,重油提升管反应生成的粗轻芳烃进轻油提升管回炼以提高丙烯产率。反应沉降器内反应产物油气,经旋风分离器分离后进入分馏塔,洗涤、脱除油气中的催化剂,并实现产品的分离,产品有汽油、柴油、富气,副产品油浆和干气。

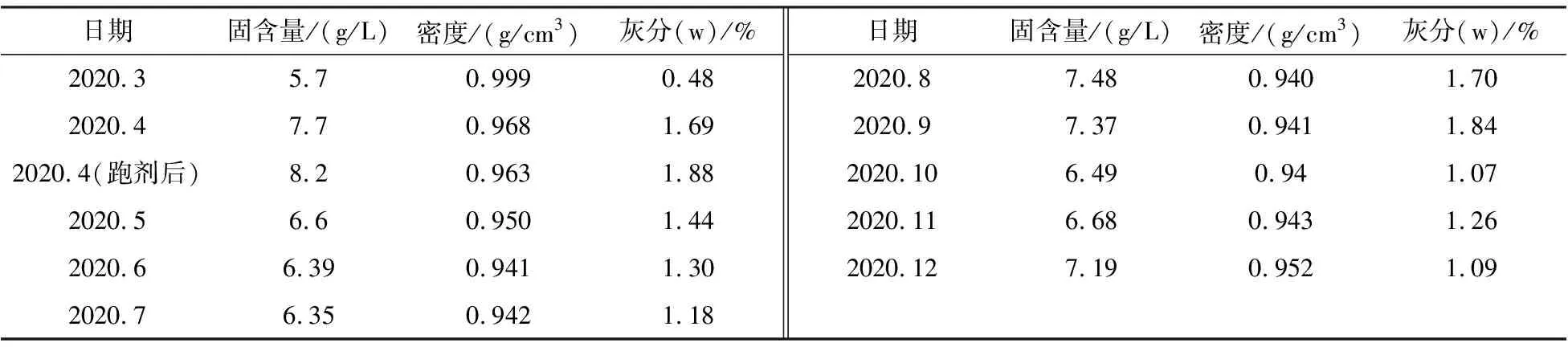

自2020年4月10日开始,反应沉降器旋风分离器异常,大量跑剂,单级旋风分离器压降由9.1 kPa降至7.7 kPa,分馏油浆固含量突升(高达13.9 g/L),已经超出设计标准≤6 g/L,后来通过加大油浆外甩量(约13 t/h),收率达13%,并将约25 t/h油浆送回重油提升管回炼以回收部分跑损的催化剂及降低油浆外甩量,维持油浆系统长期较高固含量、低密度运行,油浆分析统计见表1。加大两器系统催化剂注入量,维持操作料位,催化剂使用单耗达2.2 kg/t。

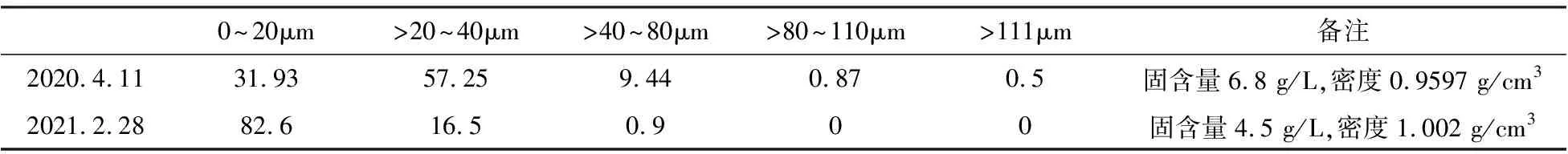

表1 油浆分析统计(检修改造前生产)

生产期间出现油浆下部回流调节阀芯磨损、冲蚀,油浆泵出口循环量下降,电机临界额定电流运转,油浆泵叶轮严重磨损、冲蚀的情况。在通过对油浆系统设备“特护”,现场应急物资增设,巡检频次增多,装置现场不离人,操作人员定期按事故应急预案演练,外委专业人员定期对油浆系统压力管道超声测厚检查等措施,操作、管理人员及时发现、处理问题,保证了装置安全生产,但也提高了工人劳动强度与生产成本,结合生产运营情况,2020年12月22日停工检修。

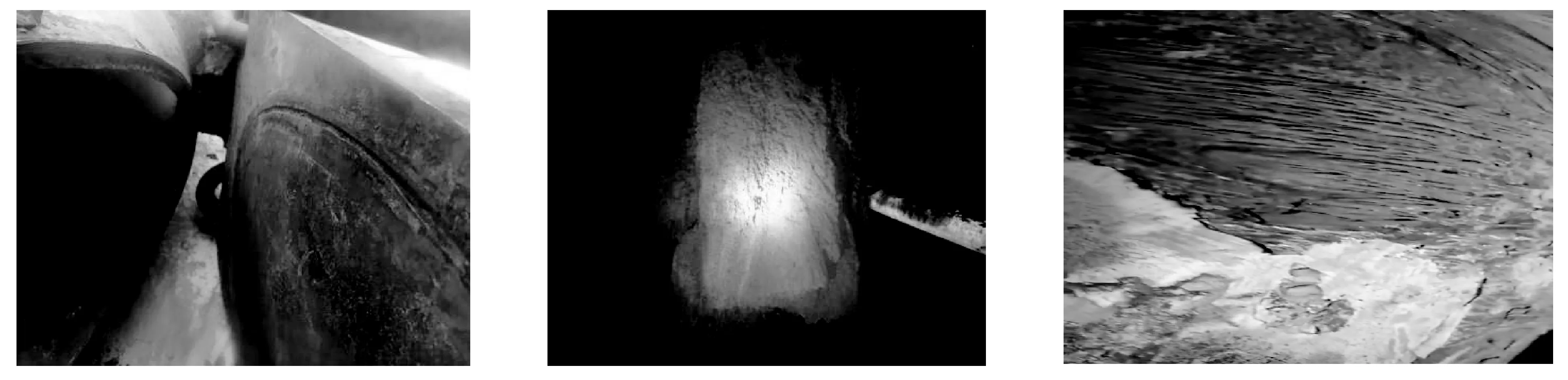

在停工检修中,发现重油旋风分离器翼阀折翼板上部出现1~3 mm深的磨损沟槽,见图1;翼阀周围结焦严重已被覆盖见图2,影响折翼板的正常开启,分析判断这是造成跑剂的直接原因;重油单级旋风分离器升气管内部外沿存在结硬焦,见图3;此外,反应沉降器内集气室顶结焦也较多,检修时已清焦处理。

图1 翼阀密封面 图2 结焦覆盖的翼阀图3 旋风分离器内部升气管结焦

2 旋风分离器技术改造

2.1 旋风分离器技术改造

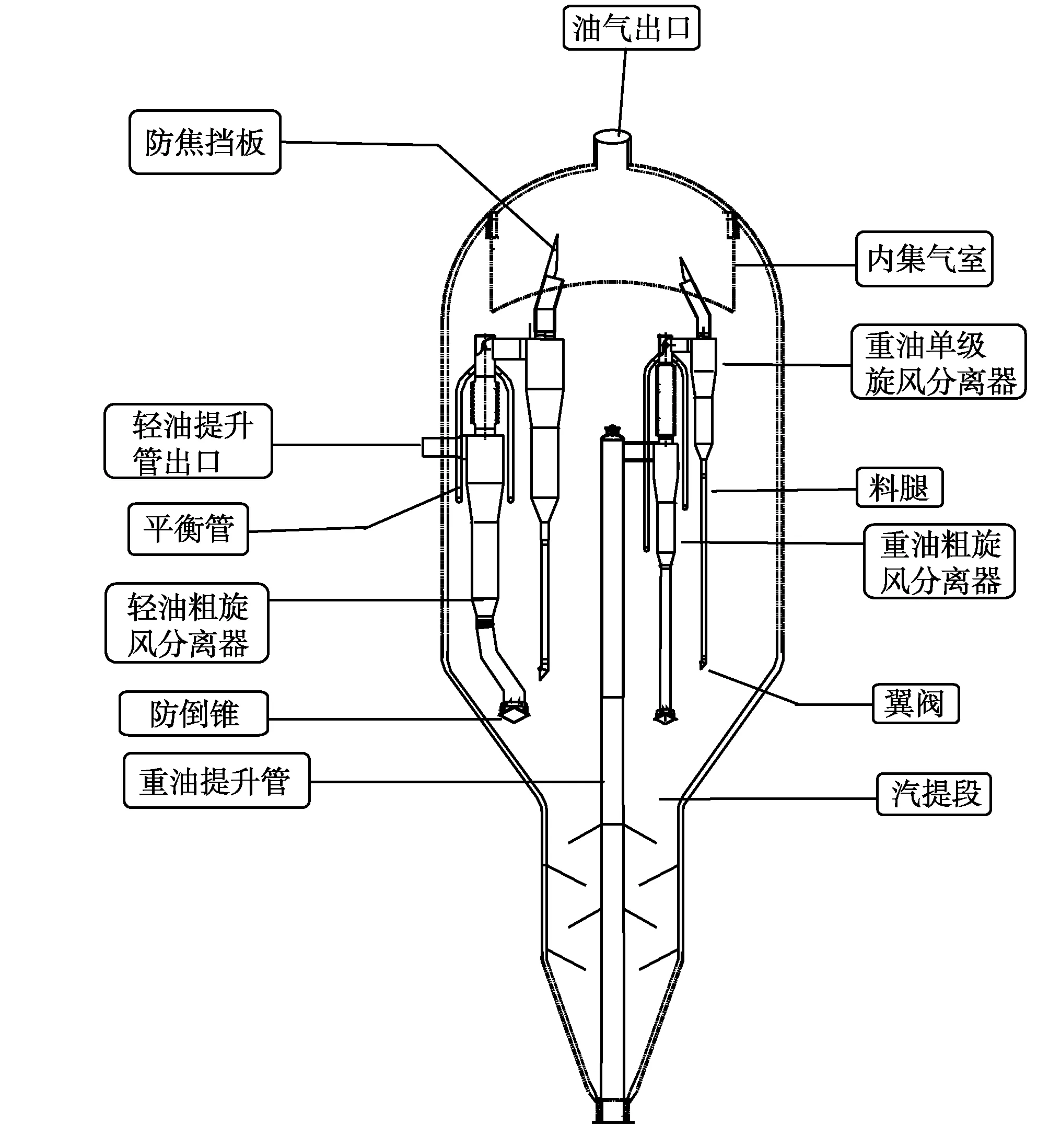

反应器沉降器内有4组旋风分离器,其中3组旋风分离器入口连接重油提升管出口,1组连接轻油提升管出口。每组旋风分离器由一台粗旋风分离器的升气管出口连接一台单级旋风分离器的入口,在粗旋风分离器升气管出口分别设有一台波纹管膨胀节,所有连接均为密闭型硬连接。反应沉降器内旋风分离器的翼阀、料腿、升气管见图4。

图4 反应沉降器内旋风分离器内部结构

2.1.1 翼阀更换及重油粗旋风分离器的料腿加长

翼阀内外存在一定的温差,高沸点油气组分在翼阀周围冷凝和催化剂积聚长大而结焦。特别是在翼阀板吊环出现结焦后,阀板无法正常开启,料腿料位越来越高,从而导致旋风分离器失效、跑剂的情况[1]。故将原半封闭有护笼、挡板的翼阀更换为采用无护笼护罩裸露型翼阀。并且在3台重油粗旋风分离器的料腿分别加长800 mm,旋风分离器的粗旋料腿加长后,与轻油粗旋料腿长度基本一致,目的是为了让粗旋料腿末端埋在密相床层,减少油气随催化剂排入反应沉降器中压区,降低中压区压力,降低翼阀排料时油气反窜入单级旋风分离器料腿,冲蚀磨损翼阀阀板,降低旋分效率,同时减少了油气在翼阀周围停留时间,减少结焦,以免影响翼阀的开启[2]。

原翼阀阀板与阀管口出现轻度磨损,是由于反窜气体造成翼阀冲蚀、磨损和料腿的振动造成,存在安全隐患[3]。因此更换耐磨翼阀,更好发挥翼阀排料锁气的功能,保证旋风分离器的气固分离效率。翼阀外部压力是大于料腿内气相压力的,严格控制翼阀安装角度(允许偏差不大于+0.5°),因此使翼阀开启排料时不会有太多的气体夹带催化剂反窜入单级旋风分离器料腿,减小对翼阀阀板和弯管接触面的磨损,而出现沟槽式磨损[4]。故更换其结构形式及使用堆焊耐磨材料密封面的翼阀,翼阀材质为30408,阀板密封面堆焊D802,提高密封面的耐磨强度[5]。

2.1.2 粗旋风分离器升气管的平衡管加长

每台粗旋风分离器升气管的平衡管有2条,重油粗旋风分离器和轻油旋风分离器的平衡管原有长度350 mm,根据反应沉降器内构件分布情况,轻油粗旋风分离器的两条平衡管分别加长至5253 mm,重油的每台分别加长至8033 mm、10233 mm。 加长的平衡管孔与重油旋风分离器料腿两出料出口距离分别减少了8150 mm、10350 mm,与轻油旋风分离器料腿两出料出口距离减少了5500 mm。因而待生催化剂汽提置换出来的油气和旋风分离器料腿排出的部分油气,能够快速由平衡管导入单级旋风分离器,及早排出反应沉降器中压区,降低了反应沉降器中压区压力,降低油气停留时间,减少结焦[2]。

2.1.3 单级旋风分离器升气管改造

结合停工检修,发现单级旋风分离器内部升气管有结焦情况,油气在“滞流层”,由于含未汽化高沸点组分,以及未进行催化裂化反应的油滴和催化剂,在一定的停留时间下就会结焦。在“滞流区”所受的离心力较小,随着油滴、催化剂不断黏附在滞流低压区形成结焦长大。内部升气管形成的大焦块如脱落掉入灰斗或料腿,堵塞料腿正常下料,造成旋风分离器跑剂,油浆固含量突升,甚至被迫紧急停工。为保证催化裂化装置的长周期运行,在内部升气管进行改造。在油气入口的升气管背部低压区焊接两排“挂焦片”,扰动气流,减少结焦[6]。单级旋风分离器升气管出口在反应沉降器的内集气室里,4组旋风分离的单级旋风分离器升气管出口管上半圆截面焊接半圆斜切板。防止在反应沉降器内集气室焦块脱落后通过升气管出口,进入单级旋风分离器料腿,从而引发跑剂。

3 改造效果

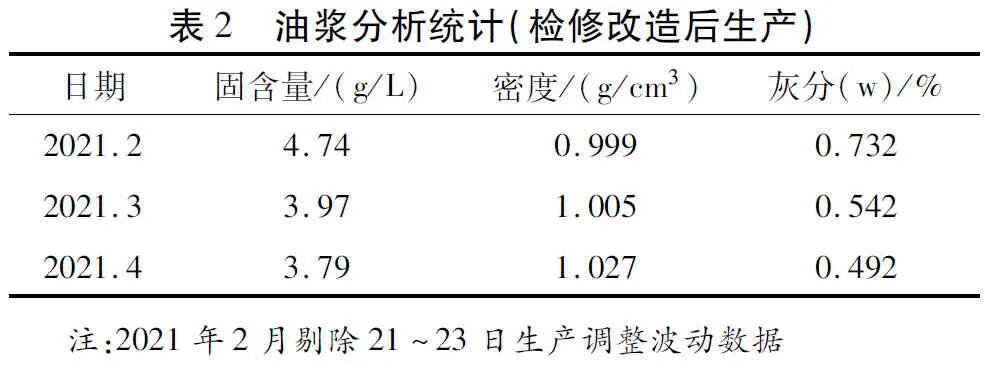

目前,装置改造后已经开工平稳运行了3个月多,各项参数显示运行正常。主要表现如下三方面:1) 油浆质量恢复正常。油浆固含量、筛份组成恢复正常,大幅降低设备磨损速度。从表2可知油浆固含量正常。从油浆中催化剂筛分表3分析可知,改造后通过反应沉降器油气携带出来的催化剂进入分馏塔油浆的催化剂粒度99.1%是0~40 μm的细粉,固含量3.5~4 g/L,且没有大于80 μm催化剂,相比改造前,催化剂跑损明显减少。

表3 改造前后油浆内催化剂筛分对比 %

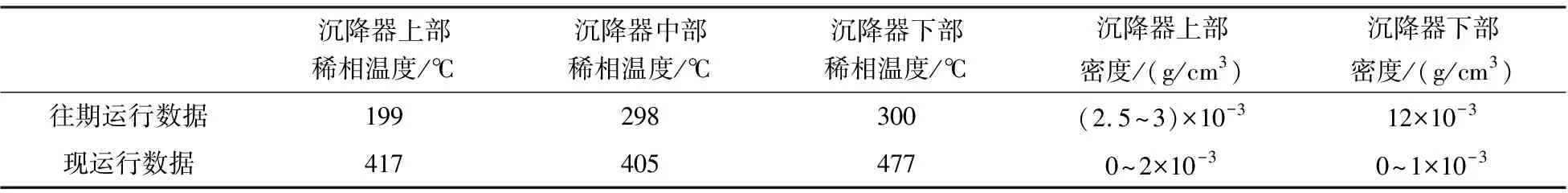

2) 反应沉降器结焦减少。反应沉降器内部结焦较同期相比减少,油浆不必返回重油提升管回炼,为生产装置长周期运行提供基础。检修时发现,在沉降器稀相温度热电偶及其周围大量结焦,从而导致沉降器内部温度测量值出现大幅度下降,从表4数据来看,现反应沉降器运行稀相温度较上期高,沉降器的稀相密度较小,这表明沉降器内稀相段的催化剂含量少,沉降器表征温度高,沉降器内壁不会有大量焦生成。

表4 反应沉降器开工后运行3个月的时间稀相温度、密度对比

3) 生产装置效益提升。主产品收率提升,催化剂消耗量大幅下降。汽油、柴油收率上升,副产品油浆收率下降至6.5%。固含量正常约3.7 g/L,密度为1.02 g/cm3。较检修改造前,每加工1 t原料油,催化剂用量减少0.77 kg,催化剂单耗降至1.43 kg/t。按80%负荷生产,按每天节省催化剂约1.7 t,每月节约93万元。

3 结语

通过对反应沉降器内部旋风分离器改造,旋风分离器操作恢复正常,减少结焦,防止结焦对旋风分离器产生不利影响,节省了生产成本,提高企业竞争力。