伊拉克BU油田碳酸盐岩储层复合解堵技术研究与应用*

2022-03-25崔波冯浦涌荣新明王达张强陈军

崔波, 冯浦涌,荣新明,王达,张强,陈军

(中海油田服务股份有限公司 油田生产事业部,天津 300452)

伊拉克BU油田储量丰富,主力开发层系是中高孔-中低渗孔隙型碳酸盐岩油藏。储层岩性以灰岩为主,埋深3800~4000 m,原始地层压力系数1.17~1.18 MPa/(100 m)。经过近40年的开发生产,目前地层压力系数降为0.7~0.8 MPa/(100 m)。

该油田依靠自喷衰竭式开采,近几年随着新钻井数量的增多,地层压力和气油比快速下降,导致原油中的沥青质、石蜡等重质组分在井筒中析出、沉积,并与地层矿物结合形成严重的有机、无机混合沉淀,堵塞近井地带、射孔段甚至油管,导致油井产量迅速下降甚至停喷。另外,沥青质、石蜡的析出也会导致地层乳化伤害及润湿性变化,导致储层渗透率的进一步降低。该油田原有溶剂闪点低、安全性差且处理后有效期短,无法满足现场作业需要。亟待开展针对性研究,开发新型有机解堵体系及与其配套的复合解堵技术,提高油井产量。

1 地质油藏特征

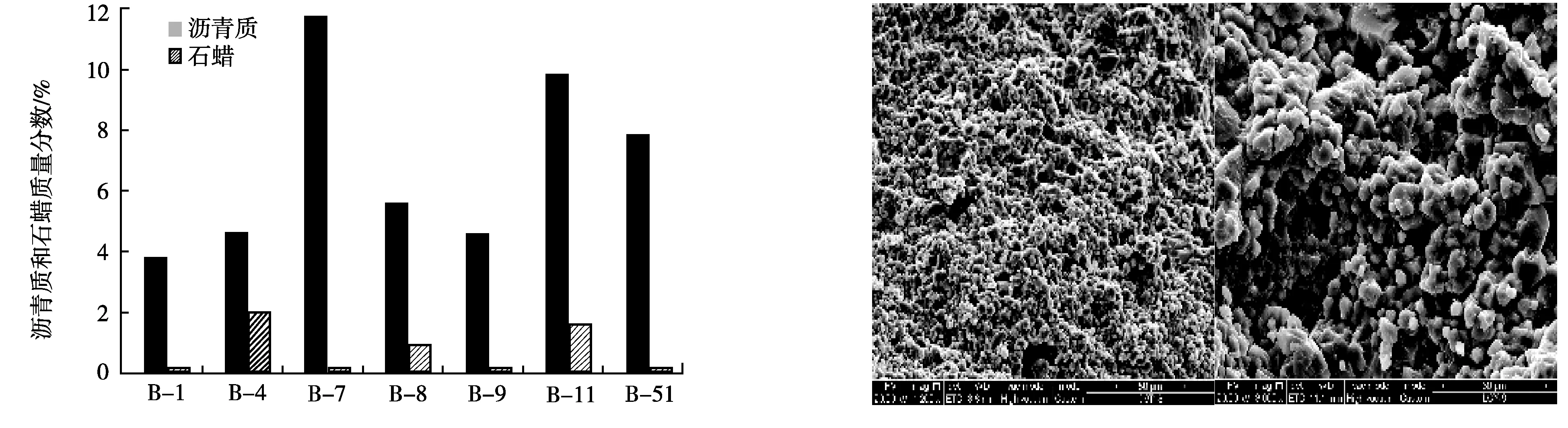

BU油田目前地层温度约为112 ℃,地层压力约为30 MPa,属于正常温压系统。储集空间以孔隙溶洞为主,孔隙度10%~19%,渗透率一到几百毫达西。岩性以灰岩为主,夹杂少量的黏土和石英,岩石矿物种类和含量见表1。地下原油黏度0.6~1.0 MPa·s,饱和压力13.7~22.6 MPa,溶解气油比92.6~126.9 m3。地层原油具有饱和压力高、溶解气油比中等、原油黏度中等的特点。原油为中-重质原油,原油中沥青质质量分数3.6%~11.7%,蜡质量分数0~2.9%,部分井沥青质和石蜡质量分数见图1。

表1 岩石矿物种类和质量分数%样品编号石英重晶石方解石白云石石盐黏土总量B-82H0.8—95.13.9—0.2B-83H0.5—96.22.7—0.6B-100H0.60.493.12.52.50.9

图1 BU油田部分井沥青质和石蜡质量分数 图2 岩石薄片分析

BU油田碳酸盐岩储层储集空间类型以孔隙、溶洞为主,微裂缝发育。主要发育晶间孔,局部见溶孔和溶洞发育,岩石薄片分析见图2。

2 储层改造技术难点及对策

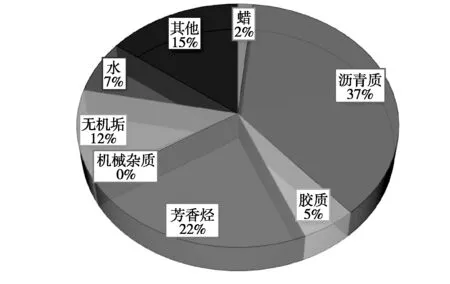

该油田经过长时间自喷开采,地层压力下降严重,以沥青质和石蜡为主的有机垢在井筒及近井地带大量沉积,导致油井产量快速降低甚至停喷。由于沥青质含量高,随着含水的升高,原油极易发生乳化增黏,增大原油的流动阻力。另外沥青质在储层岩石表面上的吸附会导致润湿性从亲水向亲油方向改变,从而造成储层岩石的油相相对渗透率下降[1]。针对该油田存在的有机垢沉积问题,进行了取样分析,发现沥青质含量高达37%,有机垢成分分析见图3。该油田原有溶剂闪点低、安全性差且处理后有效期短,无法满足现场作业需要。

图3 有机垢成分分析

针对BU油田存在有机垢沉积及其衍生的乳化伤害、润湿性变化问题,通过相应的基础理论研究和技术研发配套,创新性地提出“有机溶解+长效预防+无机溶蚀”相结合的方式。通过新型绿色环保有机解堵剂对沥青质和石蜡有机垢快速溶解,有机垢抑制剂在生产管柱内壁长效吸附,预防有机垢沉积,结合酸化溶蚀造蚓孔及复配的高效添加剂解除乳化伤害、保持地层水润湿,形成了针对伊拉克BU油田碳酸盐岩储层的复合解堵技术,如表2所示。

3 有机解堵体系的研发

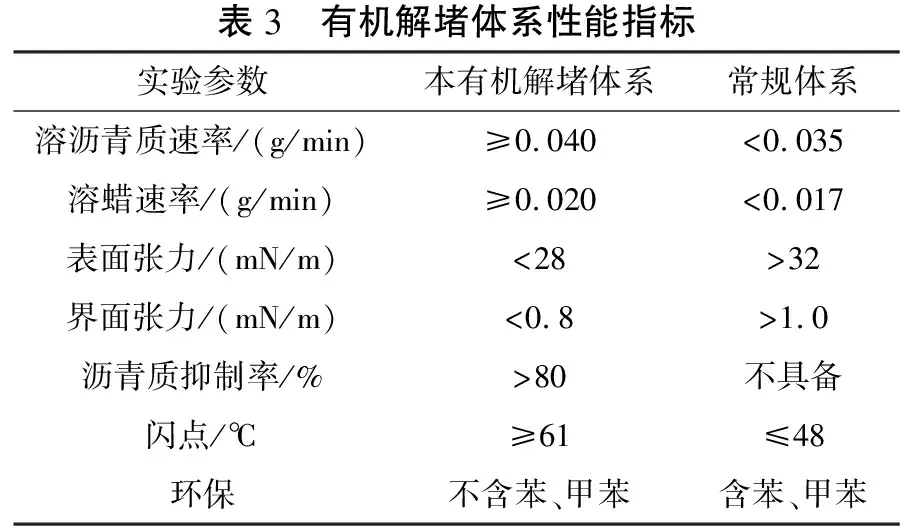

常用的清除沥青质、石蜡沉积的方法是在油井中注入溶剂或分散剂,一般使用的溶剂为芳香族化合物如苯、甲苯、二甲苯等。二甲苯对沥青的溶解能力优于柴油、生物柴油、甲苯[2]。但由于二甲苯的闪点只有29 ℃,伊拉克夏季温度可达55 ℃,现场施工安全隐患大,需要研发安全环保的有机解堵剂体系,见表3。

(1)新型绿色环保有机解堵剂:从蜡、胶质沥青质分子结构入手,根据相似相容原理,并结合蜡、胶质沥青质分散时类胶体溶液性质,研发出有类似结构的有机解堵剂。新型绿色环保有机解堵剂溶沥青质速率高达0.04 g/min,溶石蜡速率大于0.02 g/min。闪点大于61 ℃,安全性高,属于绿色环保药剂。(2)新型有机垢抑制剂:依靠其与沥青质分子形成更稳定的相互作用能或者形成空间位阻,从而破坏缔合体中沥青质分子间的相互作用,达到抑制沥青质聚沉的效果。(3)有机解堵体系配方:有机解堵剂+有机垢抑制剂。

4 酸液体系的优选

4.1 碳酸盐岩储层改造酸液体系

目前国内外碳酸盐岩储层改造酸液体系有:胶凝酸体系、交联酸体系、温控变黏酸体系、清洁自转向酸体系、乳化酸体系和聚合物泡沫酸体系等[3]。清洁自转向酸体系对储层伤害小,能对非均质储层有效改造。考虑储层渗透率极差>10,优选清洁自转向酸体系,通过体系增黏,降低酸岩反应速度和液体滤失速度,实现储层的深部处理、均匀处理。酸液体系中复配高效破乳剂和润湿反转多效添加剂,解除乳化伤害,保持地层水润湿。

表3 有机解堵体系性能指标实验参数本有机解堵体系常规体系溶沥青质速率/(g/min)≥0.040<0.035溶蜡速率/(g/min)≥0.020<0.017表面张力/(mN/m)<28>32界面张力/(mN/m)<0.8>1.0沥青质抑制率/%>80不具备闪点/℃≥61≤48环保不含苯、甲苯含苯、甲苯

4.2 清洁自转向酸体系

清洁自转向酸体系配方:20%HCl+8%黏弹性表面活性剂+2%高温缓蚀剂+1%铁稳剂+1%破乳剂+1%黏稳剂+1%润湿反转多效添加剂。(1)黏弹性表面活性剂:酸液注入进地层时,优先进入高渗透层,随酸液的消耗,pH值升高,同时酸岩反应产生游离的二价金属阳离子(Ca2+、Mg2+)。在pH值和金属阳离子的共同作用下,黏弹性表面活性剂的结构发生变化,使体系黏度剧增,酸液在高渗透层的阻力增大,迫使后续酸液进入低渗透层,从而实现对酸液的分流转向作用和储层的均匀处理[4]。(2)润湿反转多效添加剂:界面活性优异,可将油水界面张力降至10-2mN/m数量级;经过润湿反转多效添加剂处理后,碳酸盐岩表面由油湿转变为水湿;作为入井流体添加剂使用时可以降低恒定压力下的水侵速度,并且通过降低油驱水的压力,可有效解除水锁伤害,具有良好的助排性能和防水锁伤害的能力。

5 储层改造工艺优化

考虑到井筒堵塞严重,在施工工艺上需要确保井筒和储层污染得到有效解除。解堵作业分两步进行:有机解堵+酸化解堵。(1)有机解堵阶段:连续油管注入并用旋转喷头清洗,连续油管下入过程中采用有机解堵体系循环清洗井筒,下入到射孔段后注入有机解堵体系浸泡井筒和近井地带24 h,解除有机垢伤害,气举返排求产。(2)酸化解堵阶段:油管注入,采用清洁自转向酸及复配高效添加剂,通过溶蚀产生蚓孔,沟通远处的缝洞系统,大幅降低表皮系数,进一步提高油井产量。

5.1 处理液规模优化

储层流体径向流入井内时,80%~90%的压力损耗发生在井筒周围10 m的范围内。酸化可使天然裂缝重新打开,并在井筒附近产生高渗流通道的酸蚀孔洞,碳酸盐岩酸化常使表皮系数变为负值,在相同的生产压差下可大幅度增加单井产量。根据径向流达西渗流公式,假设处理区域内的渗透率为无限大,则有[5]:S=(K/Ks-1)ln(rs/rw)=-ln(rac/rw)。式中:S为表皮系数,无量纲;K为储层渗透率,mD;Ks为储层受伤害后渗透率,mD;rs为储层伤害半径,m;rw为井筒半径,m;rac为酸化半径,m。

通过此公式计算可得出不同处理半径所对应的表皮系数,处理半径越大对应的表皮系数越低。处理半径为2 m时,表皮系数为-3.1,继续增大处理半径,表皮系数降低变缓,而每米油层用液量和成本则大幅增加。综合考虑成本因素,优选有机解堵处理半径为2 m,酸化解堵处理半径为3 m。

5.2 施工排量优化

有机解堵施工排量:有机解堵体系根据相似相容原理溶解沥青质和石蜡有机垢,且采用1.75″连续油管注入(配套旋转喷头清洗),注入速度不宜过快,排量设计为0.2~0.3 m3/min。

酸化解堵施工排量:通过软件模拟,可得到不同注入速度下的二维径向溶解孔隙度,见图4。模拟结果可知注入速度对溶解形态影响很大。当注入速度较大时(图4d),形成均一溶蚀,虽然大部分区域都被溶蚀,但是无法得到足够大的渗透率;当注入速度较小时(图4a),形成面溶蚀,溶蚀所需酸量大;当注入速度适当时(图4b, 图4c),形成蚓孔结果与Frick等[6]所得实验结果相吻合。蚓孔突破标志着注入酸穿透了污染区域,使井筒与未污染的地层相连,蚓孔成为高渗透通道,当蚓孔穿透伤害带时,认为地层伤害完全得到解除。根据模拟结果优选注酸排量1~2 m3/min。

a 注入排量0.5 m3/min b 注入排量1 m3/min c 注入排量2 m3/min d 注入排量3.0 m3/min

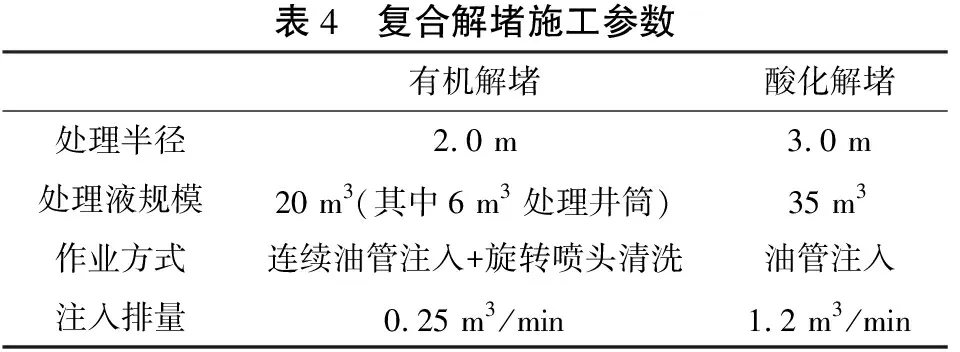

B-41井2016年6月—10月产量快速下降,产油量从240 m3/d下降为37 m3/d,钢丝作业发现井下有机垢沉积严重,急需进行解堵作业提高油井产量。该井采用“有机溶解+长效预防+无机溶蚀”相结合的复合解堵技术进行现场作业,施工参数见表4。

表4 复合解堵施工参数有机解堵酸化解堵处理半径2.0 m3.0 m处理液规模20 m3(其中6 m3处理井筒)35 m3作业方式连续油管注入+旋转喷头清洗油管注入注入排量0.25 m3/min1.2 m3/min

复合解堵施工后产量数据见表5。表中可以看出新型有机解堵体系解堵后产量大幅提升,增产效果明显优于常规溶剂,表明储层中的有机垢已被清除。采用清洁自转向酸酸化解堵后,产量进一步提高,表明酸液通过溶蚀产生蚓孔,沟通了远处的缝洞系统,极大地改善了地层的渗流通道,大幅降低表皮系数。

表5 复合解堵后产量作业类型产量/(m3/d)作业前产量37常规溶剂解堵后54新型有机解堵体系解堵后195酸化解堵后291

该技术在现场累计应用20余井次,作业后单井平均增油量140 m3/d,作业平均有效期从之前的5个月延长到了12个月,增产效果显著。

7 结论

(1)针对BU油田存在严重的有机垢沉积及其衍生的乳化伤害、润湿性变化问题,提出了“有机溶解+长效预防+无机溶蚀”相结合的解堵方式,形成了针对伊拉克BU油田碳酸盐岩储层的复合解堵技术。

(2)考虑到井筒堵塞严重,在施工工艺上需要确保井筒和储层污染得到有效解除,解堵作业分有机解堵+酸化解堵两步进行。有机解堵阶段采用连续油管注入+旋转喷头清洗,解除有机垢伤害,恢复油井产量。酸化解堵阶段采用油管注入,通过清洁自转向酸及复配高效添加剂,溶蚀造蚓孔,沟通远处的缝洞系统,大幅降低表皮系数,进一步提高油井产量。

(3)BU油田井采用复合解堵技术进行施工后增产效果显著。该技术在现场累计应用20余井次,作业后单井平均增油量140 m3/d,作业平均有效期从之前的5个月延长到了12个月。

(4)该技术的成功实施可为碳酸盐岩或砂岩储层存在类似有机+无机混合垢的解堵作业提供借鉴。