钙基碱对粉煤灰中氨脱附的影响

2022-03-25徐仁博马云龙张发捷王乐乐孙路石

唐 潇,徐仁博,马云龙,张发捷,赵 宏,王乐乐,于 洁,孙路石

(1.华中科技大学 煤燃烧国家重点实验室,湖北 武汉 430074;2.华能大连电厂,辽宁 大连 116033;3.西安热工研究院有限公司苏州分公司,江苏 苏州 215153)

0 引 言

据生态环境部发布的《2020年全国大、中城市固体废物污染环境防治年报》显示,2019年工业企业的粉煤灰产生量为5.4亿t。其中4.7亿t来自电力、热力生产和供应业,占粉煤灰总产生量的86.1%,目前我国粉煤灰综合利用率已近75%[1]。粉煤灰具有比表面积大、粒度小、渗透性良好、火山活性高等特性,作为矿物掺合料使用时可延缓水泥水化热峰值出现的时间、改善混凝土物理力学性能、抑制混凝土碱骨料反应、提高混凝土长期稳定性、减少泛浆和早期开裂等现象,降低水泥、混凝土制作成本[2-3],是粉煤灰资源化利用的主要途径。目前,用于制备水泥、混凝土以及墙体材料的粉煤灰占总利用量的80%以上,此外还可用于制作陶瓷材料、改良土壤品质、提取金属、作吸附剂等。但粉煤灰作为掺和料用于水泥、混凝土制作时会散发刺鼻的氨味,制得成品含气量增大,常出现鼓泡开裂、强度降低等现象,极大阻碍了粉煤灰资源化利用[4-7]。主要原因是现在燃煤电厂为达到超低排放要求几乎都安装了基于选择性催化还原技术(Selective Catalytic Reduction,SCR)的烟气脱硝装置[8]。该技术向烟气中喷入适量还原剂(NH3、尿素或其他氮氢化合物),在催化剂作用下,300~420 ℃温度窗口内选择性地与NOx反应生成N2与H2O从而降低NOx质量浓度。SCR烟气脱硝系统受运行条件影响,如氨氮物质的量比、催化剂成分与结构、氨与NOx在烟气中分布情况、温度等[9],不可避免会有部分氨未与NOx反应而逃逸。逃逸氨能与烟气中SO3反应生成NH4HSO4,液态NH4HSO4具有很强的黏性,极易吸附在粉煤灰表面使粉煤灰氨含量上升。

70%~80%逃逸氨最终会吸附在粉煤灰上[10],使氨质量分数达到200~2 500 mg/kg[11]。通常认为氨质量分数在300 mg/kg及以上粉煤灰释放的氨气足够对人体造成危害[12]。经检测,在空气流通的环境中使用氨质量分数200 mg/kg以下的粉煤灰,其释放的气味可接受,但BITTNER等[13]建议粉煤灰氨质量分数应在100 mg/kg以下。美国普遍认为资源化利用的粉煤灰氨质量分数不应超过100 mg/kg,而德国更低,为50 mg/kg[14]。

为保证含氨粉煤灰正常销售,促进粉煤灰综合化利用,各国学者都积极研究含氨粉煤灰脱氨方法。目前国外已有多种含氨粉煤灰脱氨工艺,按主要脱氨方法不同可分为加热法[14-16]、加碱法[17]、氧化法[18-19]以及水洗法[12]等。BRENDEL等[10]研究了粉煤灰中铵盐的挥发规律。通过热重-质谱联用(TG-MS)分析发现,在惰性气氛中,NH4HSO4、(NH4)2SO4、NH4Cl的起始挥发温度分别为214、356、330 ℃。HINTON和CUSHING[17]研究了O3对粉煤灰中氨的去除效果,在常温下O3可以将灰中氨部分去除,该过程的最终产物含有NO2。虽然上述研究能在一定程度上脱除飞灰中硫酸氢铵(ABS),但各自都有缺点。为高效低成本脱除飞灰中ABS,笔者选取我国不同电厂的2种粉煤灰,灼烧后加入一定量ABS。对制得的含氨灰分别加热和加碱处理,研究加热法和加碱法对粉煤灰中氨脱除效果的影响,并搭建了基于加碱法的灰中氨脱除中试装置,验证氨脱除效果,以期解决我国SCR后飞灰残存ABS的技术难题。

1 试验材料与方法

1.1 粉煤灰表征

试验粉煤灰取自于2个不同地区燃煤电厂的电除尘器,命名为S1和S2。粉煤灰S1虽有氨味,但堆放后消失,资源化利用时极少有NH3释放;粉煤灰S2虽氨味较淡,但用于水泥、混凝土制作时易释放出刺鼻气味。

1.1.1粉煤灰化学性质

使用X射线荧光光谱分析(XRF)测定粉煤灰的化学成分,结果见表1。测得飞灰浸出液的pH:取1 g粉煤灰于烧杯,注入10 mL去离子水,充分搅拌15 min后静置,待上层液澄清后使用电子pH计测定上清液pH。粉煤灰的主要化学组成、浸出液pH见表1。

表1 粉煤灰样品主要化学成分及浸出液pH

由表1可知,2种粉煤灰的主要化学成分均以Al2O3、SiO2为主,2者质量分数之和达80%以上。除SO3与CaO,2种粉煤灰化学成分含量相差不大。样品S1属碱性灰,样品S2为酸性灰,这可能与其CaO含量有关,CaO与H2O接触后反应生成Ca(OH)2,使溶液pH值升高。

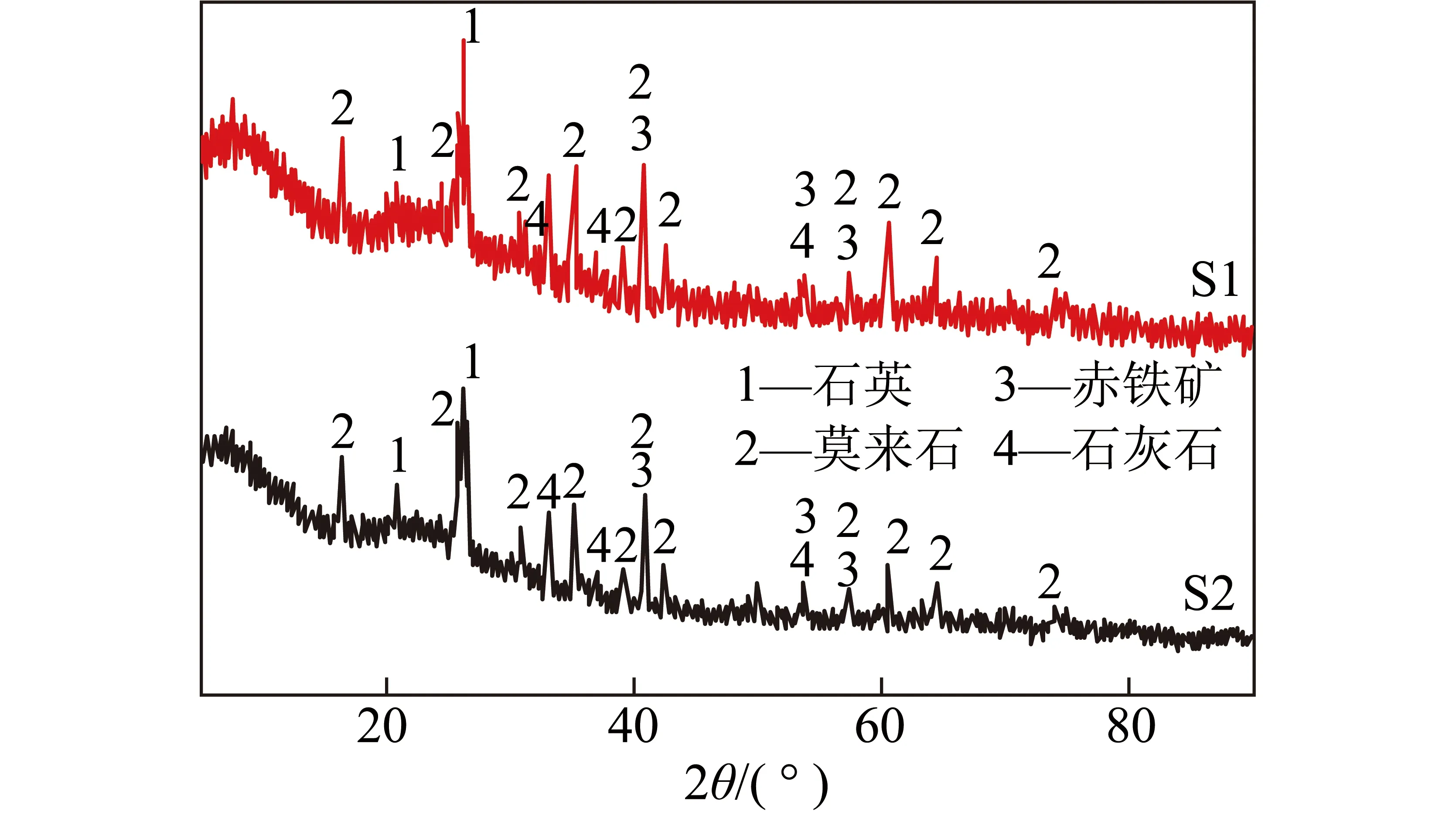

1.1.2粉煤灰的矿物组成

通过X射线衍射法(XRD)检测样品S1、S2的矿物组成,结果如图1所示(仅标注衍射峰明显的主要晶体矿物衍射峰)。可知2种粉煤灰的矿物组成类似,主要矿物成分为石英(SiO2)、莫来石(3Al2O3·2SiO2)、石灰石(CaO)以及赤铁矿(Fe2O3)。2θ=25°附近有一宽大的衍射峰,说明粉煤灰中有玻璃体存在。这是因为煤在锅炉燃烧时温度可达1 000 ℃以上,大多数无机物熔化,当熔融状态的无机物快速冷却变成固体时,原子未能达到形成晶体所需的有序程度,故形成玻璃体。

图1 样品的XRD图谱Fig.1 XRD pattern of the sample

1.1.3粒径分布

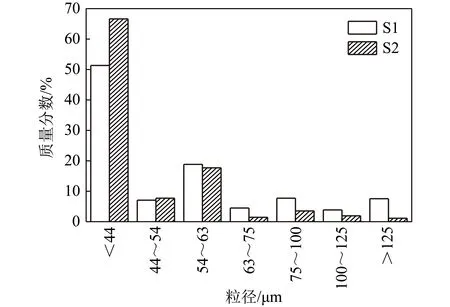

采用筛分法得到粉煤灰的粒径分布:将25 g粉煤灰置于标准筛中,筛分15 min停止,称量每层标准筛上残余粉煤灰质量,结果如图2所示。

图2 样品粒径分布Fig.2 Sample particle size distribution

由图2可知,2种粉煤灰的粒径主要集中在63 μm以下,质量分数分别为79.1%和76.8%。其中粒径小于44 μm占大部分,达到50%以上,大颗粒粉煤灰质量分数较小。

1.2 试验方法

1.2.1样品制备

对样品S1来源电厂不同工况、电除尘不同电场收集到的粉煤灰检测后发现,灰氨质量分数为200~500 mg/kg,故拟制备NH4HSO4与粉煤灰质量比为1∶300的含氨粉煤灰样品(氨质量分数约492 mg/kg)。

因各电厂锅炉燃烧情况及SCR烟气脱硝装置氨逃逸程度不同,原灰中残炭与氨含量有差异。为排除干扰因素,使试验结果更具代表性,先将粉煤灰置于瓷方舟放在马弗炉中,在800 ℃下焙烧2 h,以除去其中的残炭、NH4HSO4及其他无机盐。称取0.2 g 研磨好的NH4HSO4粉末,向其中加入10 g灼烧粉煤灰,混合搅拌均匀后,再加入10 g灼烧粉煤灰再次混合搅拌,以此类推,得到NH4HSO4与粉煤灰质量比为1∶300的样品。为使混入的NH4HSO4能更好黏附于粉煤灰上,将上述得到的含氨灰样品置于烧杯,放在加热套中加热2 h,加热套温度设定为175 ℃。加热过程中用电动搅拌器搅拌样品使NH4HSO4与粉煤灰混合更均匀。

1.2.2加碱法

试验在室温下进行,取5 g含氨粉煤灰置于烧杯,加入不同质量分数的碱和水并搅拌样品,搅拌棒转速设为300 r/min,搅拌不同时间后测量粉煤灰氨含量。

以实验室数据为依据,搭建基于加碱法的灰中氨脱除试验装置以验证该方法在工程上的可行性。

1.3 灰中氨质量分数检测方法

采用离子色谱法检测灰中氨含量具有过程简单、操作便捷、准确度较高等优点。主要测试步骤[20]如下:

1)称取粉煤灰样品2.000 g(精确至0.1 mg)置于锥形瓶中,准确加入浓度0.05 mol/L盐酸溶液100 mL。使用振荡仪振荡或搅拌装置搅拌1 h,静置溶液直到上层液体变得澄清。

2)用0.45 μm针筒过滤器过滤上清液,弃去开始的2~4 mL滤液。使用离子色谱仪对滤液进行测定,与标准工作曲线对比后得到铵离子质量浓度(mg/L)。

3)依据式(1)计算得出样品氨质量分数C为

C=C0Vρ/m,

(1)

式中,C0为样品溶液测得氨质量分数,mg/kg;V为样品溶液体积,mL;ρ为溶液密度,取0.944 g/mL;m为样品质量,g。

职业农民培育是当前农业农村工作的重要内容,各级政府尤其是基层政府(县镇)应成立专门的领导机构,领导、协调各职能部门做好制定全局性的培育计划。各部门应高度重视、密切配合、积极参与,保证各部门既有分工、又有合作,并做好学前动员、学后跟踪调查和典型事迹宣传等工作,做到有目标、有计划、有考评、有奖惩、有措施,确保教育培训工程顺利实施,为新型职业农民教育培训提供组织保障。

2 结果与讨论

2.1 加碱法的氨脱除效果

在各种碱性物质中,钙基碱效果最好,因为粉煤灰中本身含有CaO、CaCO3等物质,向其中加入钙基碱能在最大程度上保证粉煤灰特性不改变,使资源化利用中无其他不良影响。以Ca(OH)2为例,向灰中加入碱和水后发生反应(2)~(4)。其中反应(4)的进行程度受系统pH影响较大,pH越大,反应越向右,且越易进行。

(2)

(3)

(4)

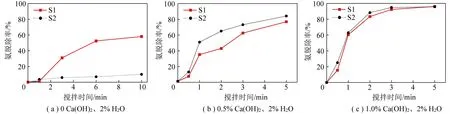

2.1.1Ca(OH)2的氨脱除效果

向含氨粉煤灰中加入不同质量分数的Ca(OH)2和H2O,并在常温下以300 r/min转速搅拌不同时间以研究Ca(OH)2的氨脱除效果。仅向含氨粉煤灰中加入2% H2O的试验结果如图3(a)所示。可知对于酸性灰S2,搅拌时灰中氨的释放极其缓慢,搅拌10 min后,氨脱除率不到10%。而碱性灰S1氨脱除效果十分明显,搅拌10 min后50%以上氨被脱除,且在搅拌时有明显刺鼻气味,这正是灰中氨以NH3形式大量释放的结果。说明对于碱性灰,即使不加入额外的碱,只加入少量水也能脱除部分氨。

图3 Ca(OH)2添加量对粉煤灰中氨脱除率的影响Fig.3 Effect of Ca(OH)2 amounts on the removal rate of ammonia in fly ash

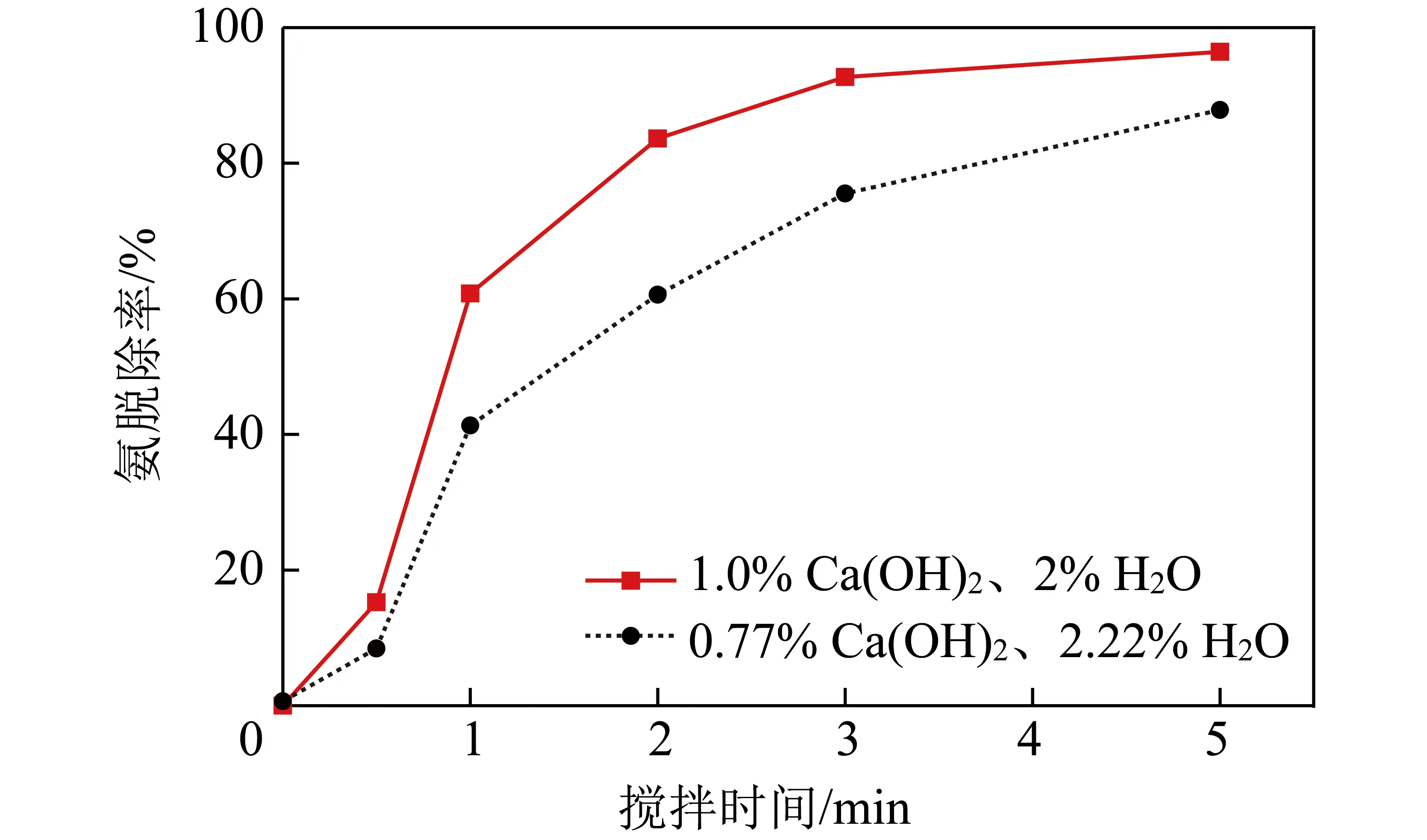

加入0.5% Ca(OH)2、2% H2O和1.0% Ca(OH)2、2% H2O的试验结果分别如图3(b)与3(c)所示。对酸性灰和碱性灰使用Ca(OH)2和H2O除去灰中氨取得了良好效果,搅拌不到10 s就有NH3味。向粉煤灰中加入0.5% Ca(OH)2、2% H2O,搅拌5 min后样品S1与S2中的氨分别脱除76.5%、83.9%,氨质量分数分别降至109.0、80.4 mg/kg。将Ca(OH)2添加量增至1.0%能加快氨脱除率,2 min内使S1与S2中的氨分别减少83.5%与88.9%,从而使灰中氨质量分数降至100 mg/kg以下;5 min后2种灰的氨脱除率分别达到96.4%和96.0%,灰中仅余极少量氨。

相比酸性灰,碱性灰加入同量碱和水后,整个系统pH更高,灰中氨更易以NH3形式释放出来。而试验结果却相反,从图3(b)、3(c)可知,加入等量的碱和水后,酸性灰S2中氨释放速率略高于碱性灰S1。整个搅拌过程中酸性灰S2始终处于松散状态,灰、碱、水3者混合十分迅速,而碱性灰S1黏性较高,搅拌时易聚结成团、黏附在杯壁和搅拌棒上,影响了灰、碱和水的均匀混合,减缓氨释放速度。

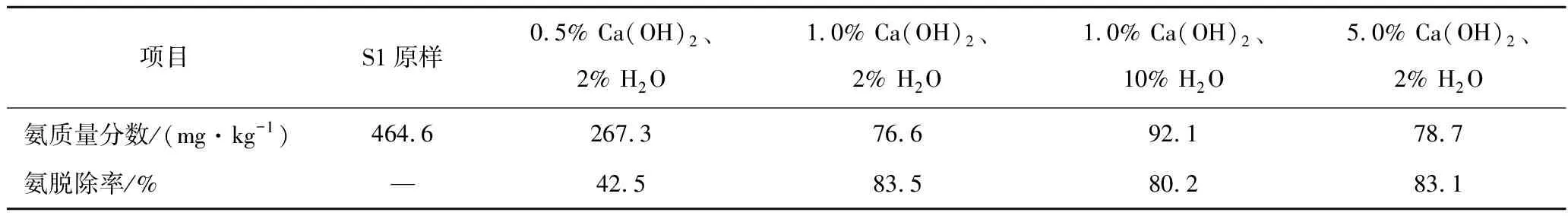

为进一步探究碱、水量对灰中氨脱附影响,向样品S1中加入不同量碱和水后搅拌2 min,检测灰中剩余氨量,结果见表2。在同样加入2% H2O的条件下,加入1.0% Ca(OH)2效果优于0.5% Ca(OH)2。结合图3(a)中不加碱,仅加入2% H2O搅拌3 min后样品S1氨脱除率为31.0%,可知在加入等量水的前提下,向灰中加入的碱越多,氨脱除速度越快。继续增加碱量,发现与加入1.0% Ca(OH)2相比,加入5% Ca(OH)2样品的氨脱除率无明显变化,说明在相同水量下,过量碱并不能加快氨释放。这是因为水、灰、碱3者混合,灰中氨与碱的溶解均需要时间,在加入等量水、相同搅拌转速下,氨释放速度不可能由于加入碱增加而无限提高。

表2 不同量Ca(OH)2和H2O的脱氨效果比较

加入水的目的是溶解碱和灰中氨,为反应(2)~(4)提供环境。增加水量可加快碱和灰中氨的溶解速度,提高反应效率。但从加入1.0% Ca(OH)2、2% H2O和1.0% Ca(OH)2、10% H2O来看,加入水量并非单纯促进作用。过量水反而会稀释系统中的碱、氨,降低系统pH与氨浓度,降低氨释放速度。

2.1.2Ca(OH)2与CaO的氨脱除效果比较

Ca(OH)2、2% H2O进行对比,如图4所示。可知相同条件下,向粉煤灰中加入1.0% Ca(OH)2、2% H2O的脱氨效果优于加入0.77% CaO、2.22% H2O。

图4 CaO与Ca(OH)2脱氨效果对比Fig.4 Comparison of deamination effect betweenCa(OH)2 and CaO

分析原因为CaO和H2O的反应需要时间,使得整个系统初始pH不会很大。且CaO与H2O的反应和NH3的释放并不是依次进行,而是互有交叉,在生成Ca(OH)2的同时,一部分氨以NH3形式逸出,使整个系统pH和氨浓度无法达到直接加入Ca(OH)2的程度,所以CaO脱氨速度略低于Ca(OH)2。但加入CaO搅拌5 min后,灰中氨质量分数降至56.3 mg/kg,氨脱除率达到了80%以上,说明向粉煤灰中加入CaO和H2O也有很好脱氨效果。

2.2 加碱法脱氨的工程应用

2.2.1氨脱除试验装置及流程

为验证加碱法脱氨在实际工程应用中的可行性,在某电厂灰库旁建立了一套基于加碱法的氨脱除试验装置。装置脱氨流程如图5所示。

图5 氨脱除装置流程示意Fig.5 Schematic diagram of ammonia removal device process

装置最上方为粉煤灰储罐与碱性添加剂储罐,通过给料控制器向下方的高强度搅拌混合器投入设定比例的粉煤灰和碱性添加剂。高、低强度搅拌混合器上各有2个注水口,使用阀门控制注入的水量。高强度搅拌混合器转速快,可以迅速将粉煤灰、碱和水3者混合。粉煤灰在其中停留时间很短,约30 s后被送入低强度搅拌混合器内,其中粉煤灰、碱和水进一步混合,约3 min后粉煤灰进入一级螺旋输送器并被运输到空心桨叶干燥机。空心桨叶干燥机的热介质为导热油,采用电加热使导热油升温。2根轴转速约5 r/min,使得粉煤灰在其中有足够的停留时间,2根叶片轴上的叶片相互交错,反复搅拌、压缩、松弛并推进粉煤灰,使灰中水分及残余的氨充分释放。干燥机与低强度搅拌混合器上方通过管道连接引风机以引走粉煤灰释放的氨气和水分。最终得到氨质量分数低、干燥的成品灰通过二级螺旋输送器运输至成品灰库。

2.2.2灰中氨脱除装置运行效果

粉煤灰直接取自于某电厂灰库。对该批次粉煤灰3个不同点的灰取样并测其氨质量分数分别为252.4、262.0、329.3 mg/kg,但氨质量分数均较高,适宜验证装置的氨脱除效果。

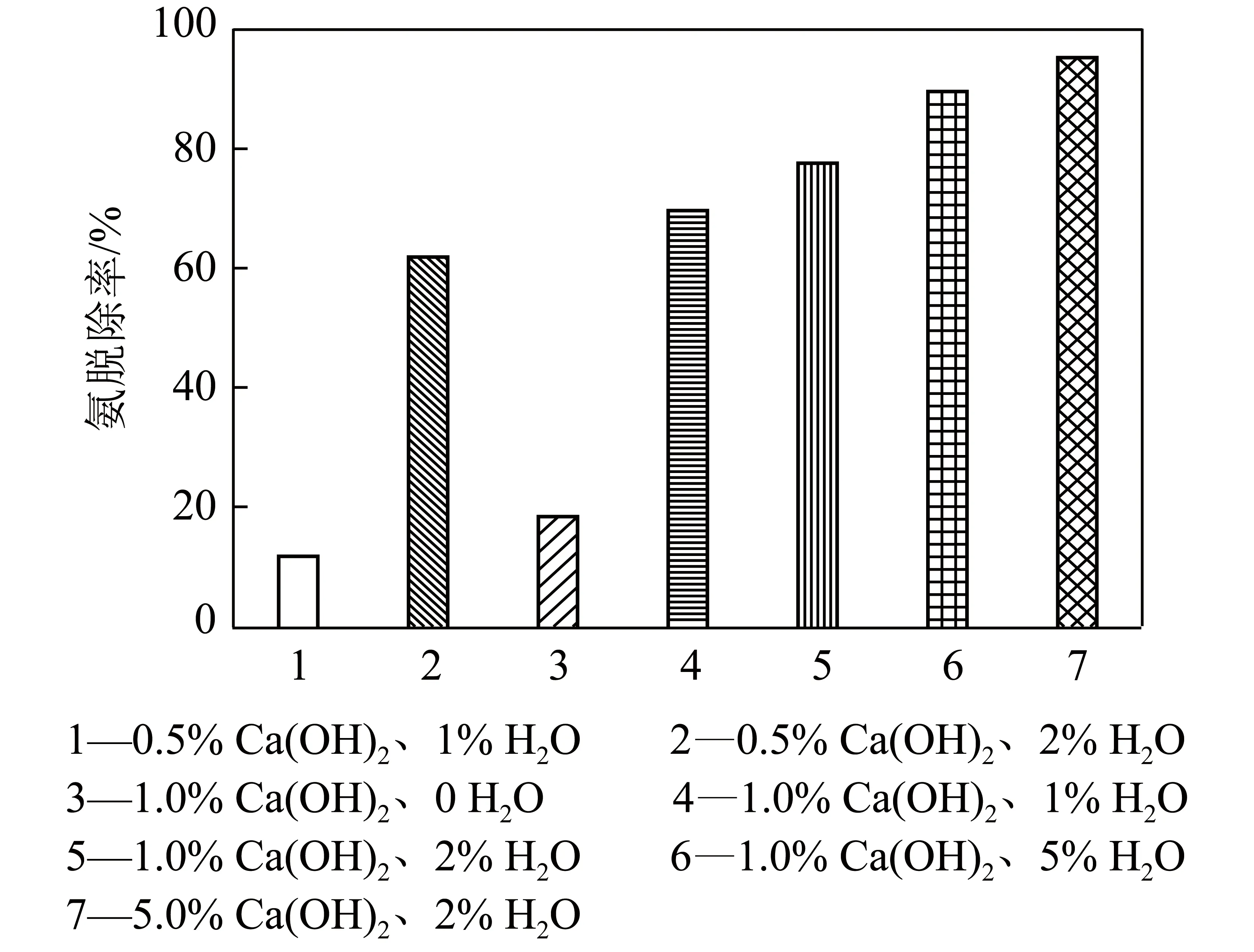

1)不同比例Ca(OH)2和H2O的氨脱除效果。将待处理的粉煤灰与Ca(OH)2按设定质量比投入高强度搅拌混合器中。同时打开高、低强度搅拌混合器注水口,通过调节注水口阀门开度控制水流量。粉煤灰在经过高、低强度搅拌混合器处理后到一级螺旋输送器,在一级螺旋输送器出口处取得尚未干燥的粉煤灰测其氨含量。加入不同比例Ca(OH)2和H2O的氨脱除效果如图6所示。

图6 不同比例Ca(OH)2和H2O的氨脱除效果Fig.6 Ammonia removal effect of different ratiosof Ca(OH)2 and H2O

由图6可知,加入1.0% Ca(OH)2、0% H2O以及加入0.5% Ca(OH)2、1% H2O的工况下,灰中氨脱除率很低。碱为0.5% Ca(OH)2时,将H2O从1%提升至2%后,氨脱除率有很大提升。碱为1.0% Ca(OH)2时,分别加入1%、2%和5%的H2O,在经过高、低强度搅拌混合器处理后,氨脱除率远高于只加入碱的情况,且氨脱除率随加入水量的增多而升高。这是由于水量增多,碱与灰中的氨能够更加迅速、充分溶解,氨能更快转换为自由态NH3从灰中逸出。

加入2% H2O的情况下,向粉煤灰加入0.5%、1.0%和5.0%的Ca(OH)2,经过高、低强度搅拌混合器处理后,氨脱除率分别为62.1%、77.7%和95.2%。表明添加的碱越多,灰中氨释放速率越快。这与本文实验室结果略有差异,在实验室条件下,向粉煤灰中加入1.0% Ca(OH)2、2% H2O以及5.0% Ca(OH)2、2% H2O,以300 r/min搅拌2 min后,所得氨脱除率相差不大,而氨脱除装置运行时,后者工况氨脱除率高于前者。这是因为氨脱除速率与灰、碱、水混合情况密切相关。在实验室条件下,粉煤灰量少,搅拌速率快,能将灰、碱、水在极短时间内充分混合,而氨脱除装置中加入粉煤灰多,混合器转速低,相较下3者不易混合,故灰中氨释放速度慢,在加入1.0% Ca(OH)2、2% H2O时氨脱除速率仍未达到最大值。

2)加热处理对氨脱除效果的影响。空心桨叶干燥机具有搅拌功能,可使灰、碱和水进一步混合,且较高温度有利于NH3逸出,灰在干燥机中停留时间较长,为氨的释放提供了充足时间。被空心桨叶干燥机处理后的粉煤灰水分减少,氨含量降低,粉煤灰质量进一步提高。

将空心桨叶干燥机温度设定为150 ℃,向装置中投入不同比例的粉煤灰和Ca(OH)2,并通过调节注水口阀门开度控制水流量。在二级螺旋输送器入口处取得被空心桨叶干燥机处理后的粉煤灰,测其氨含量,与一级螺旋输送器出口取得未经加热处理的粉煤灰对比,结果如图7所示。可知经过空心桨叶干燥机加热处理后灰中氨脱除率进一步提升,向灰中加入1.0% Ca(OH)2、5% H2O并经高、低强度搅拌混合器处理,再通过空心桨叶干燥机搅拌、加热,灰中氨几乎全部释放,脱除率可达100%。

图7 加热前后氨脱除率对比Fig.7 Comparison of ammonia removal rate beforeand after heating

3)Ca(OH)2与CaO脱氨效果对比。将碱性添加剂由Ca(OH)2换为CaO,向装置中投入不同质量比例粉煤灰和CaO并控制加入水量。于一级螺旋输送器出口处取得未经加热处理的粉煤灰测其氨含量,与上文加入Ca(OH)2结果对比,结果如图8所示。可知加入CaO的脱氨效果不及直接加入Ca(OH)2,与实验室结果类似,原因相同。均加入1.0% 碱和2% H2O的工况下,虽然Ca(OH)2效果优于CaO,但CaO仍具有较好的脱氨效率,2者氨脱除率分别为77.7%与72.4%。经过空心桨叶干燥机处理后差距更小,所以应充分考虑成本选择碱性添加剂。

图8 Ca(OH)2与CaO脱氨效果对比Fig.8 Comparison of deamination effect betweenCa(OH)2 and CaO

2.3 加热法和加碱法实际工程应用

2.3.1加热法

普遍认为资源化利用的粉煤灰氨质量分数应不高于100 mg/kg,而安装SCR烟气脱硝装置燃煤电厂生产的粉煤灰氨质量分数可达200 mg/kg,发生氨逃逸现象的甚至达500 mg/kg以上。采用加热法去除粉煤灰中的氨对其特性影响小,在脱氨处理后能更好地资源化利用,但该方法热量消耗巨大,热来源是首要考虑的问题。

采用单纯加热法去除粉煤灰中氨以保证氨质量分数低于100 mg/kg,则至少需要粉煤灰在260 ℃下加热30 min,310 ℃下加热20 min,若大幅缩短粉煤灰处理时间,需提高处理温度。360 ℃下,仅加热3 min样品S1的氨质量分数降至100 mg/kg以下。SEFA集团的微波碳燃尽技术(Microwave Carbon Burn-out,MCB)[16]、美国Progress Materials公司的碳燃尽技术(Carbon Burn-Out,CBO)[14]需将粉煤灰置于700 ℃以上处理,热源要求更高。

若燃煤电厂使用外部热源(如天然气、煤炭等)加热粉煤灰经济效益差。对燃煤电厂,机组运行时所产生的高温烟气是最经济热源,空预器冷端温度在180 ℃左右,而≤210 ℃对粉煤灰中氨的脱除效果甚微,故需使用空预器前的烟气,这涉及到整个系统的热能回收过程。采用SCR脱硝装置前的烟气虽能提高氨脱除效果,但需额外考虑这部分烟气参与处理后温度是否在脱硝反应温度窗口内。另外抽取烟气需改造管路、重新架设管道及设备,故需详细评估整个工艺可行性,综合考虑工艺成本[21]。

2.3.2加碱法

相较加热法,加碱法在常温下进行,且加水很少,灰易干燥,可利用空预器后烟气或空预器预热空气。钙基碱基本不改变粉煤灰特性,不会在后续资源化利用中产生新影响。同时加碱法成本低,以该装置为例,成本分析如下:

试验装置处理粉煤灰能力小,为100 kg/h。装置在最大粉煤灰处理量下运行并加入1% Ca(OH)2、2% H2O,装置各部分功耗见表3。

表3 装置各部分功耗

Ca(OH)2价格为465~690 元/t,大部分地区工业用水价格为3~5元/t。潘莹和迟东训[22]通过LCOE模型(Leveized Cost of Electricity,平准化电力成本)得出我国燃煤电厂度电成本为0.26~0.46 元。

处理1 t粉煤灰电成本为69.39~122.77元、碱性添加剂成本为4.65 ~6.90元、水成本为0.06~0.10元、总成本为74.10 ~129.77元。该试验装置采用电加热,功率大,实际生产时可改用烟气或空预器预热空气,粉煤灰处理价格降至33.15~57.32元/t。有明显氨味的粉煤灰堆积在仓库等待氨味散去,由此产生存储费用(每月约20元/t),并可能因堆放错过销售旺季(淡旺季粉煤灰销售价格差距可达45~70元/t)[23]。有、无氨味的粉煤灰价格差距可达50元/t 以上。此外该试验装置处理能力弱,在实际生产时优化设计、扩大装置规模可进一步降低处理成本,为厂家带来可观利润。

3 结 论

1)加入2% H2O,以300 r/min转速搅拌10 min,可脱去碱性灰中58.1%氨,而对酸性灰氨脱除率不足10%。表明飞灰中内在的碱/碱土金属能够与水反应促进飞灰中ABS的分解与挥发。

2)加入0.5% Ca(OH)2、2% H2O并搅拌5 min后,2种不同飞灰氨脱除率分别为76.5%、83.9%;将加入的Ca(OH)2增至1.0%,反应5 min,2种灰氨脱除率可达95%以上。加入过量Ca(OH)2或H2O并不能提高氨脱除速度。向碱性灰中加入0.77% CaO、2.22% H2O搅拌5 min,氨脱除率为80.1%,略低于直接加入Ca(OH)2。

3)采用加热法脱除灰中氨是能量消耗过程,需综合考虑工艺成本。相较加热法,加碱法在常温下进行,且加入水很少,灰易干燥。基于加碱法的灰中氨脱除试验装置脱氨效果良好,可保证灰中氨质量分数低于100 mg/kg。试验装置处理粉煤灰成本最低为33.15元/t,若扩大装置规模,优化设计可进一步降低处理成本,为厂家带来可观利润。