热作模具钢线材的材质分析

2022-03-25付莉莉闵永安

付莉莉 闵永安

(1.上海大学材料科学与工程学院,上海 200444;2.上海大学省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444)

4Cr5MoSiV钢是典型的热作模具钢,广泛应用于热锻模、压铸模和热挤压模等[1]。4Cr5MoSiV钢线材不仅用作热作模具系统的顶杆、冲头和对接型芯等零件[2],还应用在耐一定高温的汽车零部件上,如喷油嘴等[3]。这类钢线材含Cr、Mo、V等合金元素较多,凝固成型过程中容易形成严重的枝晶偏析和大块共晶碳化物,锻造和轧制后,枝晶偏析转变为带状偏析,共晶碳化物保留到回火状态[4-5]。工业生产中,普遍采用电渣重熔、高温扩散、大变形量热加工等手段来控制凝固过程,进而减少偏析、抑制共晶碳化物的形成[6]。由于不同厂家的冶炼、热加工、热处理装备与工艺水平的差异以及成本的控制,热作模具钢线材质量也参差不齐。目前,国内外对这类钢压铸模块的研究较多,但对其线材的研究并不多见。本文选取两个有代表性的特钢厂制造的热作模具钢线材为研究对象,从化学成分、冶金质量、微观组织和力学性能等方面对其进行对比分析,为用户的合理选材提供参考。

1 试验材料及方法

A和B厂生产的退火态4Cr5MoSiV钢线材,直径分别为14.4和15.4 mm,相应编号为4Cr5MoSiV-A和4Cr5MoSiV-B(以下简称A钢和B钢)。

采用SPECTRO-MAX6型直读光谱仪测定钢的化学成分;使用HBS-3000型布氏硬度计测量钢的硬度,试验力为0.98 N;使用EPIPHOT300型金相显微镜和ZIESS-SUPRA55型扫描电子显微镜观察钢的微观组织,并用Oxford能谱仪进行微区成分分析。

在两种线材上取样,进行1 020℃真空淬火+570℃回火处理,试样硬度调整至48~50 HRC。调质后加工夏比V型缺口冲击试样各3根,在PTMS4600型冲击试验机上进行室温冲击试验。使用扫描电子显微镜和能谱仪对冲击断口形貌和微观组织进行观察与分析。

2 试验结果与分析

2.1 化学成分

A、B钢的化学成分如表1所示。参照北美压铸协会标准NADCA#207—2006[7],A 钢中主要元素含量在H13钢成分范围内,钼含量略低于H13钢的含量下限;B钢中各元素含量符合H11钢成分要求,铬含量略低于H11钢的含量下限。NADCA#207标准普遍用于定义模具钢的品质,对P、S的含量要求比较严格。A、B钢的P、S含量均超过标准上限,A钢中硫的质量分数较高,为0.019%,属于低硫易切削钢。B钢含有一定量的由废钢冶炼带入的Nb、Ti微合金元素。

表1 A、B钢的化学成分(质量分数)Table 1 Chemical compositions of steels A and B (mass fraction) %

2.2 原材料组织与性能

2.2.1 宏观硬度

A、B钢的硬度分别为227和233 HBW,均满足NADCA#207标准要求(≤235 HBW)。

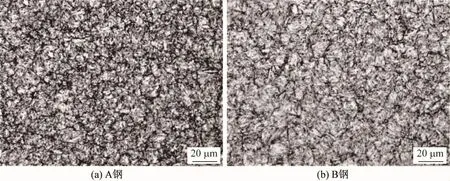

2.2.2 微观组织

A、B钢线材的横截面微观组织如图1(a,b)所示,铁素体基体中分布着球状碳化物。对照NADCA#207 标准图谱,如图1(c,d)所示,两种钢的退火态组织整体比较均匀。A钢中局部存在不规则的白色条块状区域,该区域内碳化物明显少于其他区域,相比较B钢中碳化物弥散程度更高、更细小。

图1 A、B钢的退火态组织Fig.1 As-annealed microstructures of steels A and B

2.3 非金属夹杂物

依据GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》对A、B钢中夹杂物进行评级。A钢中以A类硫化物夹杂为主,并伴有少量D类氧化物夹杂;B钢中主要夹杂物为D类氧化物,如表2所示。A钢中硫化物夹杂呈长条状和纺锤状,长度为10~40 μm,如图2(a)所示;经能谱分析该夹杂物主要含Mn和S元素,为MnS夹杂(图2(b,c))。B 钢中有较多粒状D类氧化物夹杂,如图3(a)所示;夹杂物呈球状和略带棱角的块状,尺寸较小(图3(b,c)),含O、Al、Ca和Mg等元素,为钙铝酸盐复合氧化物夹杂。

图2 A钢中典型夹杂物(a)及其能谱分析结果(b,c)Fig.2 Typical inclusions(a)in steel A and their energy spectrum analysis results(b)

图3 B钢中典型夹杂物(a)及其能谱分析结果(b,c)Fig.3 Typical inclusions(a)in steel B and their energy spectrum analysis results(b,c)

表2 A、B钢中夹杂物评级Table 2 Grade of inclusions in steels A and B 级

2.4 带状偏析及共晶碳化物

A、B钢线材边缘与芯部均存在一定程度的带状偏析。A钢边缘偏析带间距均匀,宽度约为15 μm,如图4(a)所示;芯部偏析比较严重,偏析带宽度不均匀,为20~100 μm,如图4(b)所示。B钢边缘组织较为均匀,偏析带不明显,如图4(c)所示;芯部可见明显偏析带,带宽为10~40 μm,如图4(d)所示。整体而言,越靠近芯部,偏析带越宽、颜色也越深,偏析越严重;A钢相较于B钢的偏析程度更严重。

图4 A、B钢边缘与芯部偏析带Fig.4 Segregation bands at the edge and in the core of steels A and B

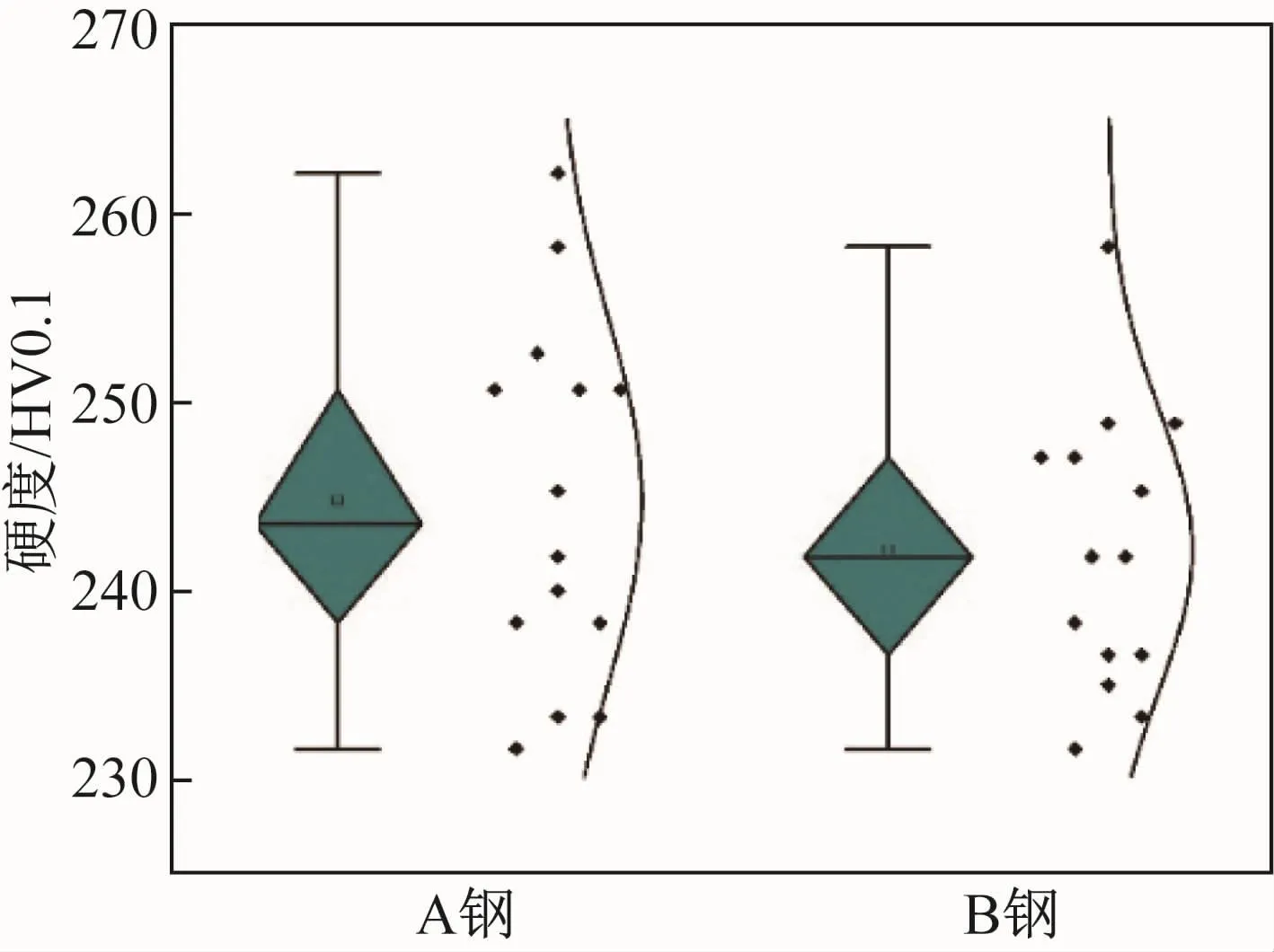

显微硬度的均匀性在一定程度上可以表征材料组织的均匀性[8]。选取A、B钢偏析更严重的中心区域,采用显微硬度计在其横截面上各测15个点,得到A、B 钢的硬度分别为(244.7 ±9.3)和(242.1 ±7.2)HV0.1,微区硬度分布如图5 所示。相较于A钢,B钢的低硬度值更多,结合图4(b,d),B钢偏析带更窄且颜色更浅,浅色区域主要为低硬度的铁素体;B钢的硬度分布范围和四分位距小于A钢,硬度分布更均匀。

图5 A、B钢中心区域硬度分布Fig.5 Microhardness distributions in the center of steels A and B

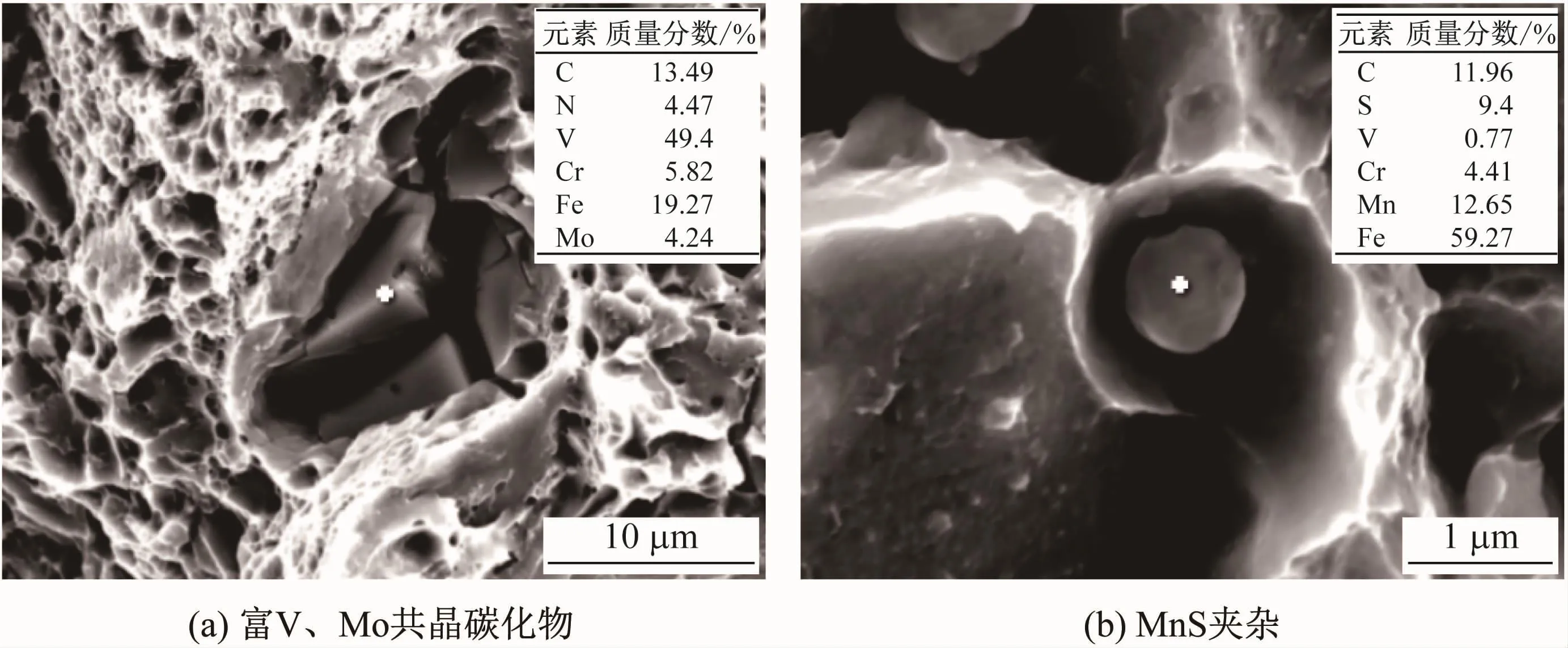

A、B钢偏析带中均可见大块共晶碳化物,如图6(a)和图7(a)所示。A 钢中碳化物数量较多,尺寸较大;B钢偏析程度更轻,偏析带中碳化物数量相对较少,主要呈块状和细条状。A钢中以富V、Mo类共晶碳化物为主,呈棒状,长度在10~30 μm,如图6(b,c)所示;还有少量含Ti类共晶碳化物,呈块状,尺寸小于10 μm,如图6(d)所示。B 钢中主要为富Nb、Ti、V类共晶碳化物,根据图7(b,d)能谱分析结果,碳化物中Nb质量分数约为10%,呈不规则多边形;如图7(c)所示,碳化物中Ti质量分数高达16%,呈纺锤状,尺寸约10 μm。

图6 A钢中共晶碳化物及其能谱分析结果Fig.6 Eutectic carbides in steel A and their energy spectrum analysis results

图7 B钢中共晶碳化物及其能谱分析结果Fig.7 Eutectic carbides in steel B and their energy spectrum analysis results

带状偏析和偏析带中的大块共晶碳化物是热作模具钢的典型缺陷,退火态组织中这种缺陷更明显,淬、回火也无法完全消除,并且会对钢的力学性能造成一定影响[9]。相较于B钢,A钢中Cr和V等碳化物形成元素的含量更高,凝固过程中更容易形成枝晶偏析和共晶碳化物,偏析更严重。图4中浅色区域为碳和合金元素的贫化带,对应原铸态组织中的枝晶臂,其中的碳化物分布较稀疏,颗粒细小,微区硬度低,所以偏析程度更小的B钢的硬度分布范围更小,组织均匀性更高[10]。深色区域为富集带,对应原铸态组织的枝晶间,有大块共晶碳化物。

大量研究表明,铌、钛元素对热作模具钢凝固过程中共晶碳化物的析出行为有很大影响。不含Nb、Ti的H13钢凝固时,富钒碳化物首先析出,其热稳定性不高,在合适温度下保温一定时间可以溶解;而含有Nb、Ti元素时,热稳定性高的富铌、钛(Nb,Ti)N 首先析出[11-13]。A 钢中析出相主要为富V、Mo共晶碳化物以及少量含Ti碳化物。B钢由于废钢冶炼含有一定量的Nb、Ti元素,形成富Nb、Ti、V 的共晶碳化物,尺寸可达10 μm,后期热处理难以消除。虽然B钢的偏析程度小于A钢,但其析出的Nb、Ti碳化物不仅对材料的合金化效果产生影响,还严重危害钢产品的质量[14]。

2.5 淬、回火组织与性能

2.5.1 微观组织

A、B钢淬、回火后的显微组织均为马氏体基体中弥散分布着二次碳化物,晶粒尺寸为10~20 μm,组织均匀,如图8所示。相较于退火态组织,由于热处理过程碳的重新分配,淬、回火钢的局部偏析程度有所减轻。

图8 A、B钢淬、回火后的显微组织Fig.8 Microstructures of steels A and B after quenching and tempering

2.5.2 力学性能

A、B钢淬、回火后的硬度和冲击吸收能量如图9所示。可见两种钢的硬度接近,都为49 HRC左右;A、B钢的纵向冲击吸收能量分别为16.3、18.9 J。

图9 A、B钢的硬度和室温冲击吸收能量Fig.9 Hardness and impact absorbed energy at room temperature for steels A and B

2.5.3 冲击断口

A、B钢冲击断口的典型形貌如图10所示。两种钢均属于韧性断裂,断口有大量显微微坑。一般在断裂条件相同时,韧窝尺寸越大,材料的塑韧性越好[15]。B钢的韧窝尺寸明显大于A钢,断裂时需吸收的能量更高,与冲击试验的结果一致,B钢的冲击吸收能量大于A钢,塑韧性更好。

图10 A、B钢冲击断口形貌Fig.10 Impact fracture morphologies of steels A and B

两种钢的冲击断口均发现有大块共晶碳化物和夹杂物,如图11(a)和图12(a)所示。根据能谱分析结果,A钢中为富V、Mo共晶碳化物,B钢中为富Nb、Ti、V共晶碳化物;A钢断口碳化物发生撕裂,尺寸大,沿其边缘与基体分离;B钢断口碳化物已经碎裂,脆性更大。冲击断口的夹杂物呈圆形,能谱分析结果显示A钢中为MnS夹杂,图11(b)中可见沿纵向分布的硫化物截面;B钢中为钙铝酸盐复合氧化物夹杂,略带棱角,如图12(b)所示。冲击断裂时,A钢中硫化物夹杂的截面更小、更规则,断裂需吸收的能量更小。

图11 A钢冲击断口的典型碳化物和夹杂物Fig.11 Typical carbides and inclusions on impact fracture of steel A

图12 B钢冲击断口的典型碳化物和夹杂物Fig.12 Typical carbides and inclusions on impact fracture of steel B

冲击韧性是评估热作模具钢综合性能的重要指标,夹杂物、带状组织、共晶碳化物对其均有影响[16]。大量研究表明,优质热作模具钢的纵向冲击吸收能量可达25 J以上[17],而A、B钢的纵向冲击吸收能量仅为16~19 J。夹杂物的存在会破坏金属基体的连续性,其成分、形态、尺寸和分布对材料的工艺性能均有显著影响[18-20]。A钢中虽然存在比较严重的带状组织和长条状MnS夹杂,但都沿纵向分布,对横向冲击性能的降低影响比较显著,对纵向冲击性能影响不大,同时MnS还能改善钢的切削性能[21-22]。A钢合金元素含量高,成分偏析严重、组织均匀性差,并存在较多大块共晶碳化物,是造成该钢冲击性能偏低的主要原因。B钢在废钢冶炼过程中带入一定量的Nb、Ti微合金元素,形成难以消除的富Nb、Ti共晶碳化物,脆性大,对钢的力学性能不利[23];钢中钙铝酸盐复合氧化物夹杂的硬度和熔点高,一定程度上也会降低冲击性能。

3 结论

(1)A、B两厂生产的4Cr5MoSiV热作模具钢线材的芯部都存在比较严重的带状偏析,且偏析带中含有大块共晶碳化物,A钢的偏析程度大于B钢。

(2)4Cr5MoSiV-A钢为低硫易切削钢,钢中条状MnS夹杂物和带状组织沿纵向分布,对纵向冲击性能影响不大;合金元素含量高,成分偏析严重且含有较多大块富V、Mo共晶碳化物,一定程度上降低了钢的冲击性能。

(3)4Cr5MoSiV-B钢采用废钢冶炼,带入的Nb、Ti元素形成难以消除的富Nb、Ti共晶碳化物,脆性大,同时含有较多熔点高且硬的钙铝酸盐复合氧化物夹杂,对钢的冲击性能均有不利影响。