不同含量配比制备聚氨酯泡沫及其性能研究

2022-03-25张书诚唐文斌于天娇徐珍珍

张书诚,唐文斌,于天娇,徐珍珍*,邢 剑**

(安徽工程大学,安徽省纺织结构复合材料国际合作研究中心,安徽 芜湖 241000)

0 前言

聚氨酯泡沫是指以异氰酸酯和聚醚为主要原料,在发泡剂、催化剂等多种助剂的作用下制成的高分子聚合物[1-3]。其具有优良的物理性能、声学性能、电学性能和耐化学性能,应用范围广泛,特别在家具、床具、运输、冷藏、建筑等领域应用普遍。近年来,聚氨酯泡沫又在农业、医药卫生、三废治理、节能、国防军事等领域也开辟了新的用途[4-6]。

随着现代工业与信息的发展,噪音污染越来越突出,严重影响了人们的身心健康、生活质量和生活中各种设备的寿命[7-9]。因此噪音防治也已成为社会重点关注问题。考虑到聚氨酯泡沫优异的多孔结构,具有大量的孔隙,可有效降低声音反射,改善声学环境[10],故可作为吸声材料使用。

目前市场上聚氨酯泡沫大多采用一步法发泡工艺,该工艺可以有效缩短工艺流程、节省能源、降低费用、提高生产效率,使反应速度大大加快,反应过程中可以利用自身反应放出的热量进行熟化,避免了加热熟化这一环节[11-12]。并且通过研究发现,一步法与传统二步法制备的聚氨酯泡沫在同等条件下,其各项物理性能相当[13]。本文通过一步法以异佛尔酮二异氰酸酯和聚醚多元醇为原料,再添加其他助剂,利用水和物理发泡剂协同发泡制备聚氨酯泡沫,再通过对聚氨酯泡沫进行性能测试和分析,证明聚氨酯泡沫拥有优异的多孔结构和具有良好的吸音性能,并且通过调节聚醚多元醇的配比,来研究其对聚氨酯泡沫微观结构、热稳定性和吸音隔音性能的影响。

1 实验部分

1.1 主要材料

聚醚多元醇,4110,东莞市樟木头佳诚塑胶原料经营部;

液体石蜡、二甲基硅油、十二烷基硫酸钠(SDS)、三乙醇胺(TEOA)、辛酸亚锡、二月桂酸二丁基锡(DBTDL)、异佛尔酮二异氰酸酯(IPDI)、二氯甲烷,化学纯,上海泰坦科技股份有限公司;

去离子水,自制。

1.2 主要设备及仪器

电热鼓风烘箱,DHG-9075A,上海一恒科学仪器有限公司;

场发射扫描电子显微镜(SEM),S-4800,日本日立公司;

傅里叶变换红外光谱仪(FTIR),Nicolet iS10,美国Nicolet公司;

差示扫描量热仪(DSC),TA-Q200,日本岛津公司;

热重分析仪(TG),TA-Q500,日本岛津公司;

噪声振动测试系统,VA-Lab,中科新悦(苏州)科技有限公司。

1.3 样品制备

采用一步法发泡将聚醚多元醇、异佛尔酮二异氰酸酯、物理发泡剂(十二烷基硫酸钠、二氯甲烷)、开孔剂石蜡、稳泡剂硅油、催化剂(三乙醇胺、辛酸亚锡、二月桂酸二丁基锡)、去离子水等按照表1准确称量后混合搅拌,在常温下充分搅拌3 min,再将不同配比的聚醚多元醇加入,继续搅拌1 min,当混合物达到乳白状态时,停止搅拌,倒入模具中,在常温下自由发泡,熟化。

反应机理如图1所示,异氰酸酯(NCO)与聚醚中的羟基(OH)发生反应生成氨基甲酸酯,提供网络结构;异氰酸酯(NCO)与水反应生成CO2,提供气泡。

图1 一步法制备聚氨酯泡沫材料反应机理Fig.1 Reaction mechanism of polyurethane foam prepared by one step process

1.4 性能测试与结构表征

FTIR分析:利用傅里叶变化衰减全反射光谱技术(ATR-FTIR)对聚氨酯泡沫进行测试分析,测试范围4 000~500 cm-1。

泡沫表面形貌分析:沿泡沫生长方向对聚氨酯泡沫试样进行喷金处理,利用SEM拍照观察泡沫表面结构,扫描电压为5 kV。

表观密度测试:根据GB/T 6343—2009测试标准,通过测量标样(尺寸为10 mm×10 mm×10 mm)聚氨酯泡沫质量来计算泡沫的表观密度(ρ,kg/m3),每种样品测试3块,按式(1)计算并求平均值:

式中m——试样的质量,g

V——试样的体积,mm3

吸湿率测试:根据GB/T 8810—1988测试标准,将尺寸为10 mm×10 mm×10 mm的聚氨酯泡沫先在60℃的烘箱中烘干24 h,之后置于去离子水中常温下浸泡96 h,分别测量泡沫浸泡前后质量,每种样品测试3块,按式(2)计算吸湿率(W,%)并求平均值:

式中 m1——浸泡后质量,g

m0——浸泡前质量,g

DSC分析:对聚氨酯泡沫材料的熔融性能进行测试,设定N2流速为20 mL/min,温度为范围25~250℃,升温速率为10℃/min。

TG分析:测量聚氨酯泡沫质量随温度的变化关系,确定产物的热稳定性能,设定N2流量为20 mL/min,升温范围25~600℃,升温速率10℃/min。

吸音隔音性能测试:将聚氨酯泡沫分别裁成半径为6和2.5 cm的圆形状样品,通过噪声振动测试系统对其进行吸声和隔音性能测试,其中半径为2.5 cm的样品测试频率为1 600~6 300 Hz,半径为6 cm的样品测试频率为63~1 600 Hz,每种规格的样品分别测试3块,计算平均数。

2 结果与讨论

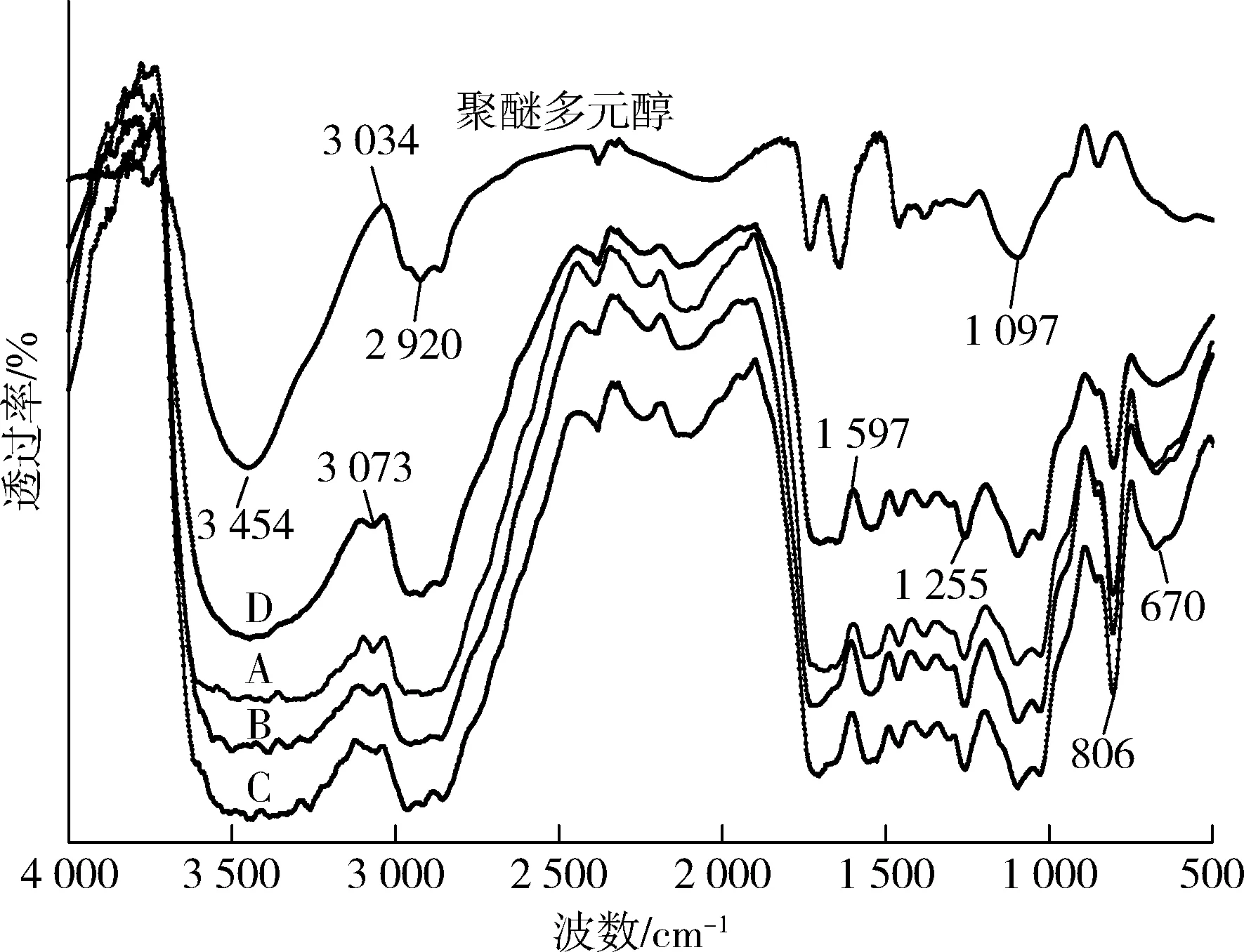

2.1 聚氨酯泡沫的FTIR分析

从图2聚醚多元醇的红外光谱中可知,在1 097 cm-1处为C—O—C的不规则伸缩振动吸收峰,1 300~1 500 cm-1为O—H面内弯曲振动所引起的吸收峰,2920 cm-1为—CH2—基团中不对称C—H伸缩振动吸收峰,3 545 cm-1处为O—H的伸缩振动吸收峰[14]。从A~D 4种配方制备的聚氨酯泡沫的红外光谱图可知,聚醚多元醇用量的不同对聚氨酯泡沫成分并未造成差异,500~670 cm-1和670~750 cm-1处为—NCO表面的内弯曲和外弯曲振动吸收峰,806 cm-1处为硅油的特征峰,表明反应过程中,稳泡剂硅油未反应完全,有剩余;1 255 cm-1处出现的是—CH3基团中强烈的C—H弯曲振动吸收峰,1 597 cm-1出现的是—CH2—基团中C—H的弯曲振动吸收峰,在1 732 cm-1处未出现的吸收峰为氨基甲酸酯中C=O的伸缩振动吸收峰[11,15],表示聚氨酯泡沫中,氨基甲酸酯中C=O反应基本完全;在2 000~2 500 cm-1处的特征吸收峰为—NCO基团,说明体系中—NCO未反应完全,略有剩余;3 073 cm-1处出现的吸收峰为N—H伸缩振动吸收峰,表明异氰酸酯(—NCO)与水反应生成了—NH2。

图2 聚醚多元醇与不同配方制备聚氨酯泡沫的FTIR谱图Fig.2 Infrared spectrum of polyether polyols and polyurethane foam with different formulations

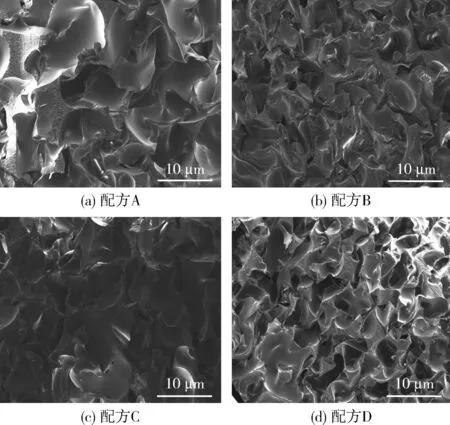

2.2 聚氨酯泡沫的形貌特征

图3(a)中聚氨酯泡沫泡孔直径不均匀,并且有明显的塌泡现象,部分泡孔因为破裂与相邻泡孔并泡;图3(b)中聚氨酯泡沫泡孔直径较均匀,孔隙分布均匀,发泡效果较好,并且相邻泡孔之间间隔较均匀;图3(c)中聚氨酯泡沫泡孔直径较大,内部间隔增大,相邻泡孔之间间隔也较均匀;图3(d)中聚氨酯泡沫泡孔直径较大,但孔隙不均匀,略微有断层现象。综合分析,4种配方的聚氨酯泡沫微观结构都出现闭孔、半闭孔和开孔并存的现象,原因为异氰酸酯与水反应时生成CO2,使得部分泡孔破裂形成开孔。随着反应的继续进行,体系温度开始升高,使得催化剂活性提高,促进了反应的加快,导致部分相邻气泡破裂[16],从而产生并泡。待反应物消耗殆尽时,有部分气泡未来得及发生并泡,产生了半闭孔结构;同时也有部分气泡从反应开始到反应结束均未发生破裂,故在聚氨酯泡沫中出现了闭孔、半闭孔和开孔并存的现象。

图3 不同配方制备的聚氨酯泡沫的微观形貌图Fig.3 Micrographs of polyurethane foam with different formulations

2.3 聚氨酯泡沫的表观密度、吸湿率分析

由图4可知,随着聚醚多元醇含量的增加,聚氨酯泡沫的表观密度呈现先上升后下降的趋势,其中配方C制备的聚氨酯泡沫表观密度可达407.6 kg/m3,并且远高于配方A、B、D,通过其表观密度可知,该聚氨酯泡沫为低发泡倍率泡沫。聚氨酯泡沫的吸湿率与其表观密度增长趋势相似,均随着聚醚多元醇含量的增加,都呈现出先上升后下降的趋势,并且也是配方C最高,可达167.1%。综合可知,制备聚氨酯泡沫成分配比存在最佳值,并且泡沫的吸湿率与表观密度呈正相关。

图4 不同配方制备的聚氨酯泡沫的表观密度与吸湿率Fig.4 Apparent density and moisture absorption rate of polyurethane foam with different formulations

2.4 聚氨酯泡沫的DSC分析

由图5可知,在初始阶段有一个大幅度的吸热过程,为样品脱水的过程。随后在32℃时出现了小幅度的放热反应,说明发生了短暂的氧化反应;之后随着温度的升高,持续进行吸热反应,表示聚氨酯泡沫开始受热发生分解,当温度达到235℃时,开始出现放热峰,说明其耐热性能良好[17-18]。同时可以看出,随着聚醚多元醇用量的增加,泡沫的熔融温度也随之有所提高,玻璃化转变温度升高。

图5 不同配方制备聚氨酯泡沫的DSC曲线Fig.5 DSC analysis curves of polyurethane foam with different formulations

2.5 聚氨酯泡沫的TG分析

由图6可知,不同配方制备的聚氨酯泡沫均呈现一步失重过程,但热分解速率略有不同,整个热分解过程主要分为3个阶段:(1)干燥阶段(25~260℃):质量损失率约为10%,主要是聚氨酯泡沫中水分的蒸发以及缓慢脱水炭化的过程;(2)热解阶段(260~440℃):质量损失率约为80%,此阶段热分解速率迅速提高,主要为聚氨酯泡沫热解挥发所致;(3)炭化阶段(440~600℃):热失重速率减缓,质量损失率不超过10%,主要是分子间交联、炭化进一步脱掉小分子的过程[12,19-20];最后阶段质量保留率基本持平,热失重消失,说明残炭很稳定,难以氧化[21]。从TG曲线可以看出,聚醚多元醇的用量对聚氨酯泡沫热解的影响较大,在相同质量保留率下,B配方的干燥阶段温度推迟,炭化阶段温度提前,C配方的热解温度最高,说明其热稳定性最好。

图6 不同配方制备聚氨酯泡沫的TG曲线Fig.6 TG analysis curves of polyurethane foam with different formulations

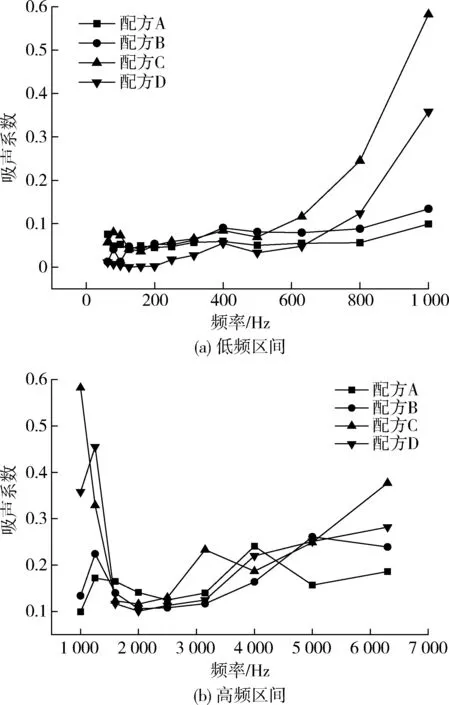

2.6 聚氨酯泡沫的吸音性能测试

吸音是指材料或者结构将入射声能转化为其他形式的能量(热能)来消耗掉。一般将平均吸音系数≥0.2的材料称为吸音材料,平均吸音系数≥0.5的材料称为理想的吸音材料[22]。由图7可知,在低频63~1 000 Hz阶段,A、B两种配方制备的聚氨酯泡沫吸声系数增加缓慢,最高也只达到0.1左右;C、D两种配方制备的聚氨酯泡沫吸声系数在600 Hz时开始迅速增大,并且在1 000 Hz时达到最大,其中C配方可达0.6,可称为理想的吸音材料。随着频率的持续上升,4种配方吸声系数均开始下降,当频率在2 500 Hz时下降到最低;接着随着频率的升高,吸声系数又随之增大;最后频率上升到6 300 Hz时,C配方吸声系数也可达0.37。综合数据可知,C配方吸声系数最大,吸音性能最优,最佳应用频率区间为1 000 Hz左右,原因为C配方制备的聚氨酯泡沫孔洞较更多,具有更多的隔膜结构,从而增加了材料内空气—固体之间的相界面面积,提高了材料的黏滞性损失,使部分声能转化为热能消耗。在中、低频阶段时,入射声波会引起隔膜的振动,会消耗一部分声能,并且这些非闭合孔洞对入射声波产生了强烈的共振吸收,消耗了大量的声能,提高了材料的吸声性能[23-24]。在高频阶段时,隔膜的振动频率跟不上入射声波的频率,导致材料的反射性提高,吸声性能下降。

图7 不同配方制备聚氨酯泡沫的吸音性能Fig.7 Sound absorption properties of polyurethane foam with different formulations

2.7 聚氨酯泡沫隔音性能测试

隔音是将空气中传播的噪音隔绝、隔断和分离等,包括吸音和反射。平均隔音量(TL)是各个中心频率下隔音量的算术平均值,一般认为声强透射系数(τ)越小,TL越大,材料的隔音性能越好[22]。由图8可知,在频率63~1 000 Hz之间,4种配方的传递损失变化趋势相似,但B~D 3种配方的传递损失要高于A配方,其中D配方在频率200 Hz时,最高达到18 dB;随着频率的继续增大,4种配方的传递损失变化趋势出现了差异,其中B、D变化趋势基本一致,A传递损失依旧低于其他配方;当频率上升到3 000 Hz时,配方C传递损失开始急速增长,在频率6 300 Hz时达到最大,为25 dB。综合数据可知,4种配方中只有配方C传递损失相比较较高,但总体其隔音性能并不佳,原因为聚氨酯泡沫本身是多孔结构,具有大量的孔隙,故对入射声能的阻碍作用降低,反射声能较弱,使得其隔音性能较差。

图8 不同配方制备聚氨酯泡沫的隔音性能Fig.8 Sound insulation properties of polyurethane foam with different formulations

3 结论

(1)聚醚多元醇的用量对聚氨酯泡沫成分并未造成差异,但可使其玻璃化转变温度升高,其中C配方热解温度最高,热稳定性最好;

(2)聚氨酯泡沫中出现闭孔、半闭孔和开孔并存现象,其中B、C配方发泡效果较好,泡孔直径较均匀,C配方表观密度、吸湿率最高,分别为407.6 kg/m3和167.1%;

(3)C配方因其泡孔直径大,隔膜结构多,使吸音性能得到提升,吸声系数可达0.6,反之,隔音性能欠佳,传递损失最高仅为25 dB。