聚丙烯//超临界氮气微孔注塑充模过程工艺参数研究

2022-03-25翟玉娇信春玲何亚东闫宝瑞乔林军

翟玉娇,信春玲,何亚东,闫宝瑞*,乔林军

(北京化工大学机电工程学院,北京 100029)

0 前言

微发泡注塑技术是将超临界气体与熔融的聚合物在机筒内依靠螺杆的搅拌作用混合形成均相熔体,再注射进入模具型腔[1-3],最后使成型制品的中间层密布尺寸从十到几十微米的封闭微孔[4]。与传统注塑工艺相比,微发泡注塑工艺具有减少材料消耗、降低锁模力、提高制品尺寸精度、缩短成型加工周期等优点[5-8],因此被广泛应用于汽车、电子电器、生活用品、航空和医疗等领域[9-10]。

目前,许多学者侧重于研究微发泡注塑的充模过程[11],如李树松等[12]研究了模具温度对制品的减重比、泡孔结构、力学性能以及表面质量的影响;韩云等[13]利用Moldflow软件对微发泡注塑的填充、流动和冷却等进行仿真分析,得到了注射速率、剪切应力等因素对最终泡沫制品的影响;贾仕奎等[14]首次揭示了不同释压量下平均泡孔直径的变化规律。本文通过自行设计的一种扁平螺旋线形流道模具(如图1所示,模具的流道深度为4 mm,宽度为6 mm。)[15]研究注塑过程中在不同充模长度时制品的减重比和泡孔结构的变化规律,并在此基础上优选注气压差、注气时间、注射压力、注射速率为工艺参数设计4因素3水平正交试验,研究其对制品充模长度的影响,为后续模具设计以及生产优质的微发泡注塑制品起到指导作用。

图1 扁平螺旋线形流道模具Fig.1 The flat spiral linear runner mould

1 实验部分

1.1 主要原料

PP,E02ES,密度0.901kg/m3,热变形温度79 ℃,熔点150℃,熔体质量流动速率MFR(230℃/2.16 kg)1.5 g/10 min,中国石油化工股份有限公司镇海炼化分公司;

发泡成核剂,HD101,南京华都科技实业有限公司;

高纯N2,纯度99.999%,北京顺安奇特气体有限公司。

1.2 主要设备及仪器

塑料注射成型机,SA900/260,海天塑机集团有限公司;

超临界流体(SCF)注气系统,实验室自主设计搭建;

高速混合机,SHR-25A,张家港市凯润机械有限公司;

数据采集卡,NI PCI-6221,美国国家仪器有限公司;

油式模温机,STM-910-O,东莞信易电热机械有限公司;

扁平螺旋线形流道模具,实验室自行设计加工;

电子分析天平,MS105DU,梅特勒-托利多国际贸易(上海)有限公司;

高分辨冷场发射扫描电子显微镜(SEM),S-4800,日本Hitachi公司。

1.3 样品制备

在PP中加入发泡成核剂HD101,二者的质量配比为200∶1,并用高速混合机在300 r/min的转速下搅拌5 min,使其混合均匀[16]。将混合好的物料倒入塑料注射成型机的机筒中,并配备超临界流体(SCF)注气系统进行相关实验,机筒从喷嘴到加料段各段温度依次设定为190、200、200、200、200、185 ℃,储料长度50 mm,机筒中各段物料流速依次为30%、45%、45%、30%(该速率无单位,只代表通过流量的百分比),冷却时间30 s,用油式模温机控制模具温度为35℃,限流元件孔径300 μm,每组实验条件下取样10个制品。

首先,研究不同充模长度时制品的减重比和泡孔结构的变化规律,仅改变熔体背压由5 MPa升高至8 MPa,取值间隔为1 MPa,共计4组,主要实验参数设置如表1所示。

表1 主要实验参数设置Tab.1 Main experiment parameters setting

其次,采用4因素3水平正交试验研究注气压差、注气时间、注射压力和注射速率对制品充模长度的影响,选定熔体背压为6 MPa,正交试验因素水平设计如表2所示。

表2 正交试验因素水平设计Tab.2 Horizontal design of orthogonal experimental factors

1.4 性能测试与结构表征

充模长度分析:在此定义测量充模长度的起始点为浇口位置[如图2(a)所示],用软尺分别测量每组实验条件下各个制品的充模长度,将得到的实验结果取平均值为其充模长度。

图2 不同熔体背压条件下1~20号样品的取样位置Fig.2 The sampling positions of samples 1~20 at different melt back pressure

注气量分析:通过自行编写的LabVIEW控制程序,采集不同熔体背压条件下注气量的大小,并取平均值为其注气量。

减重比分析:如图2所示,分别截取不同熔体背压条件下1~20号取样位置处的样品,用电子分析天平称重并计算每个取样位置的平均质量,再计算得到减重比。其中,减重比是用纯料件质量0.649 mg减去发泡件质量,之后再与纯料件质量相除而得到的。

SEM分析:按图2将截取的不同熔体背压条件下1~20号取样位置处的样品放在液氮环境中进行脆断,断面经过喷金处理后,用SEM分别观察每个样品的断面微观泡孔结构并拍照。

2 结果与讨论

2.1 充模长度分析

如图3所示,可以看出在相同工艺条件下,随着熔体背压(P,MPa)的升高,制品的充模长度呈线性增长,充模长度(L,mm)范围为678.742~704.342 mm。主要原因是在一定范围内,随着熔体背压升高,进入机筒内参与塑化的物料就会增多,熔体压力值也随之增大,因此在微发泡注塑成型阶段注射进入模具型腔的物料随之增多,充模长度增加。对得到的数据进行拟合,得到充模长度与熔体背压的具体关系如式(1)所示,回归模型具有较高的R2(0.999 98)和较小的残差平方和(0.008),拟合效果较好。

图3 制品充模长度随熔体背压的变化Fig.3 Product filling length as a function of melt back pressure

2.2 注气量分析

如图4可以看出,在其他工艺条件不变的情况下,随着熔体背压的升高,制品的注气量(Q,g)逐渐增加,注气量范围为0.469~0.708 g。主要原因是在一定范围内,升高熔体背压,熔体压力值随之增大,为保证注气压差相同,相对应的注气压力值也随之增大,因此从气体注射器注射进入到PP中的超临界N2不断增加,注气量呈增大的趋势。并对实验数据进行拟合,得到注气量与熔体背压的具体关系如式(2)所示,回归曲线模型具有较高的R2(0.999 98)以及较小的残差平方和(8×107),拟合效果较好。

图4 制品注气量随熔体背压的变化Fig.4 Product gas injection volume as a function of melt back pressure

2.3 减重比分析

上文中定义了充模长度的起始点为浇口位置,在此定义充模长度的终点为4组不同熔体背压条件下每个取样位置的中点,取值结果如表3所示。如图5所示,显示了制品减重比随充模长度的变化规律。可以看出,在同一熔体背压条件下,随着充模长度的增加,取样位置处样品的减重比整体呈增大的趋势,在充模长度为15.000~487.099 mm范围内,减重比增长速率缓慢,在487.099~655.542 mm范围内减重比快速增长,图5中样品的减重比范围为9.323%~30.091%。主要原因是混合好的均相熔体注射进入模具型腔时,先注入的物料停留在模具流道远离浇口的位置,后注入的物料停留在模具流道靠近浇口的位置。由于物料进入模具型腔的时间不同,而且模具流道末端为敞口设计,初始注入到模具中的物料具有较大的压力降速率,气泡成核驱动率大,并且此时模腔内具有较大的发泡空间,发泡阻力相对较小,易于发泡,但由于此处形成的泡孔数量过多,导致泡孔之间出现大量合并及破裂现象,因此减重比急剧增大。相应地,靠近浇口位置的物料成核驱动力小,发泡空间有限,因此形成的泡孔数量相对较少,减重比较小。

表3 不同熔体背压条件下1~20号样品取样位置所对应的充模长度值Tab.3 Under different melt back pressure conditions,the corresponding filling length of sample No.1~20 at sampling position

图5 制品减重比随充模长度的变化Fig.5 Product weight loss ratio as a function of filling length

2.4 SEM分析

如图6(a)所示,可以看出充模长度为15.000 mm时,此处靠近浇口位置,发泡空间较小,熔体压力较大,泡孔难以成型,泡孔少且泡孔生长受到较大的阻力,泡孔整体呈椭球形结构;充模长度为133.728 mm时,在视场中泡孔增多,整体呈现为较为规整的球形结构,泡孔分布均匀性有所改善,而且泡孔尺寸稳定;充模长度为337.061 mm时,在视场中泡孔继续增多,泡孔分布均匀,泡孔整体尺寸以及形态几乎没有发生改变;充模长度为487.099 mm时,在视场中泡孔略微增加,泡孔分布均匀,呈现为更加致密的球形泡孔,但泡孔整体的尺寸稳定性有所下降,部分泡孔尺寸较大;充模长度为655.542 mm时,泡孔较致密,但整体尺寸分布十分不均匀,泡孔形态变化较大,泡孔合并以及破裂现象十分严重[图6(e)]。

图6 PP断面形态随充模长度变化的SEM照片Fig.6 SEM of PP as a function of filling length

2.5 正交试验分析

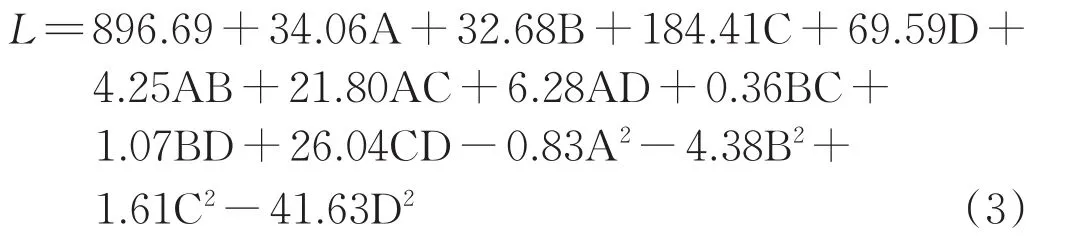

综上分析,发现在不同充模长度处,制品的减重比和泡孔结构等存在显著差异,因此研究发泡工艺对制品充模长度的影响对于指导生产微发泡注塑制品具有重要意义。采用PP、超临界N2为实验材料,用Design of Expert软件设计4因素3水平正交试验[17],选取注气压差(A)、注气时间(B)、注射压力(C)、注射速率(D)为影响因素,研究微发泡注塑工艺参数对制品充模长度的影响规律,每组实验条件下取样10个制品取平均值。此处注气压差定义为注气压力与熔体压力之间的差值,用LabVIEW控制程序采集纯料塑化时熔体背压6 MPa条件下所对应的熔体压力传感器数值,取平均值即为实验所采用的熔体压力值。

根据表2的4个影响因素的取值设计正交试验后进一步用软件对得到的实验结果进行拟合,并分析制品充模长度与各影响因素之间的关系。图7为制品充模长度与影响因素的关系。

制品充模长度(L)与各影响因素拟合关系如式(3)所示:

由图7以及式(3)可以看出,注气压差A、注气时间B、注射压力C、注射速率D越大,制品的充模长度越长。其中,注射压力对制品的充模长度影响最大,主要原因是在微发泡注塑的过程中注射压力的作用是克服均相熔体从机筒注射进入模具型腔的流动阻力,使其完成充模过程。在一定程度上,注射压力决定着均相熔体的充模速率。适当提高注射压力,可改善均相熔体在模具型腔内的流动性,减小流动阻力,提高充模速率,从而提高制品的充模长度[18]。影响次之的是注射速率,相比之下影响较小的是注气压差和注气时间,二者主要通过调控注气量来改变均相熔体的黏度。适当提高注气压差或注气时间,可以增加注气量,降低均相熔体的黏度,减小其在模具型腔内的流动阻力,从而提高制品的充模长度。此外,由式(3)可以得出,两因素间的交互作用也会对充模长度产生较大影响,其中随着注射压力与注射速率、注气压差与注射压力的增大,充模长度增加较为显著,其他因素的交互作用影响较小,具体关系如图8所示。

图7 制品的充模长度与影响因素的关系Fig.7 Diagram of relationship between filling length and influencing factors of products

图8 制品的充模长度与交互因素的关系Fig.8 Diagram of relationship between filling length and interaction factors of products

3 结论

(1)通过以熔体背压为变量研究了其与制品充模长度、注气量之间的关系,在一定范围内,随着熔体背压的升高,制品的充模长度呈线性增长(关系式为L=8.52P+636.162);随着熔体背压的升高,注气量增加(关系式为Q=0.011P2-0.063 2P+0.509 8);

(2)随着充模长度的增加,取样位置处样品的减重比呈现先缓慢增大后快速增大的趋势;同时,在靠近浇口的位置,泡孔少,泡孔整体呈现为椭球形结构;在中间位置,在视场中泡孔增多,泡孔整体呈现为较为规整的球形结构,且泡孔分布均匀,尺寸稳定;在远离浇口的位置,泡孔十分致密,但整体尺寸分布不均匀,泡孔形态变化较大,且泡孔合并以及破裂现象严重;

(3)通过4因素3水平正交试验发现,注气压差、注气时间、注射压力、注射速率这4个因素都会对延长制品充模长度起到促进作用,其中注射压力对制品充模长度的影响最为显著;此外,两因素间的交互作用也会对充模长度产生较大的影响,其中注射压力与注射速率、注气压差与注射压力的影响较为显著。