玄武岩纤维和钢纤维含量对树脂基摩擦材料性能的影响研究

2022-03-25栾道成胡志华文科林周新宇米书恒王正云

刘 浪,栾道成,胡志华,文科林,周新宇,米书恒,王正云*

(西华大学材料科学与工程学院,成都 610039)

0 前言

随着现代交通运输业的高速发展,要求刹车片摩擦材料具有稳定且适合的摩擦系数、良好的耐磨性、较低的制动噪音、优良的力学性能、对偶面磨损小等性能[1-4]。国内外学者对摩擦材料进行了大量的研究[5-7]。近年来,摩擦材料的增强纤维成为行业研究热点之一,如对玄武岩纤维、钢纤维、碳纤维、芳纶纤维等进行了大量研究。玄武岩纤维是一种高性能纤维,具有高强度、高模量等特点,具备耐温性佳、抗氧化、抗辐射、绝热隔音、过滤性好、抗压缩强度高、剪切强度高、适用性强和性价比高等优异性能[8-9]。钢纤维具有优良的力学性能,其最显著的特点是导热性好,可使局部表面热量迅速扩散至内部,从而降低摩擦表面温度,避免表面温度过高,防止基体树脂因受热分解而导致材料磨损加剧,延长摩擦块的使用寿命[10]。碳纤维具有高比强度、高比模量、耐高温及耐疲劳等一系列优异特性,同时还具有吸震性好、耐冲击等特点,使得其作为增强体被广泛应用于各类摩擦材料中[11-12]。因此,本文开发制备了一种复合增强树脂基摩擦材料,研究了玄武岩纤维和钢纤维的含量对其力学性能和摩擦磨损性能的影响,同时通过观察试样磨损后表面及微观形貌,探究了摩擦材料的摩擦磨损机制。

1 实验部分

1.1 主要原料

酚醛树脂,河南滨海实业有限责任公司;

丁腈橡胶粉,粒径约为187 μm,大冶市锦鹏摩擦材料有限公司;

玄武岩纤维,长度为0.3~0.5 mm,常州耀邦摩擦材料有限公司;

钢纤维,常州耀邦摩擦材料有限公司;

石墨,粒径约为150 μm,大冶市锦鹏摩擦材料有限公司;

二硫化钼,大冶市锦鹏摩擦材料有限公司;

氧化铝,粒径为13~44 μm,大冶市锦鹏摩擦材料有限公司;

二氧化硅,粒径约为2 μm,大冶市锦鹏摩擦材料有限公司;

石油焦炭,粒径为300~850 μm,大冶市锦鹏摩擦材料有限公司;

重晶石,粒径约为44 μm,大冶市锦鹏摩擦材料有限公司;

高温耐磨剂,大冶市锦鹏摩擦材料有限公司。

1.2 主要设备及仪器

高速搅拌机,HLO-400A,海力欧有限公司;

电热鼓风干燥箱,DHG-9245A,上海一恒科学仪器有限公司;

平板硫化机,XLB-D4002,中国青岛亚东机械集团;

高温电炉,ECF1-6-14,上海广益高温技术实业有限公司;

金相试样切割机,QG-3,上海蔡康光学仪器有限公司;

自动磨抛机,LMP-3S-2,莱州华银金相设备有限公司;

洛氏硬度计,XHR-150,莱州华煜众信试验仪器有限公司;

冲击试验机,GT-7045-MDL,高铁检测仪器有限公司;

高温材料万能试验机,HD-B607-S,海达国际仪器有限公司;

摩擦磨损试验机,MM3000,西安顺通机电应用技术研究所;

扫描电子显微镜系统(SEM-EDS),S-3400N,株式会社日立制作所。

1.3 样品制备

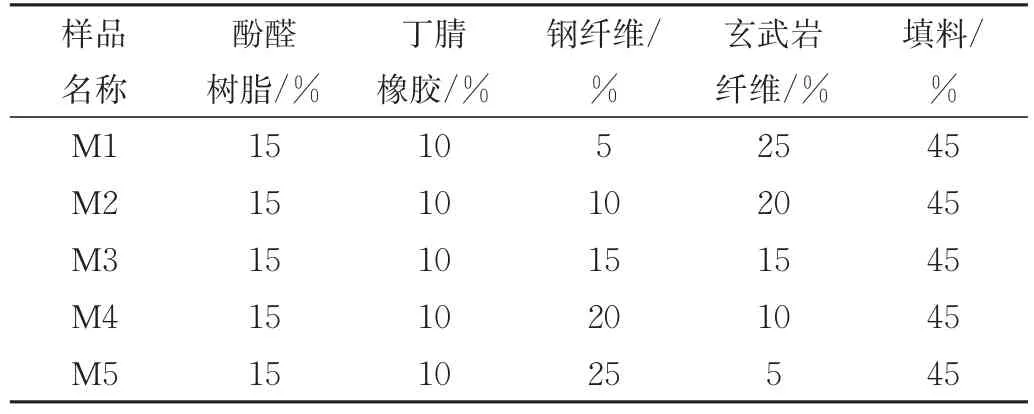

按照表1配比,利用热压烧结技术制备出不同摩擦样品。在高速搅拌机中对不同配比的原料进行混合,混合时间为4 min;然后将干燥后的混合料放入预热好的模具中,在平板硫化机上进行热压。其成型在160℃和30 MPa下进行,热压时间为15 min。为使树脂充分固化并消除残余应力,将试样放入高温电炉中进行固化热处理,在170℃温度下保温7 h,随炉冷却后得到成品。

表1 摩擦材料配方Tab.1 Friction material formulation

1.4 性能测试与结构表征

按照《城市轨道交通车辆制动系统第9部分:合成闸片技术规范》,利用MM3000型摩擦磨损试验机测试M1、M2、M3、M4和M5摩擦材料样品的摩擦磨损特性,对偶材料为铝盘,其直径为150.1 mm,将5种摩擦材料加工成15 mm×20 mm×15 mm的样品;实验前用砂纸对样品表面进行打磨,确保样品表面无凹坑。为研究不同制动初速度条件下样品的摩擦磨损性能,设置如下实验条件:恒定压力在0.4 MPa,制动初速度分别为60、80、100、135 km/h,每次实验均进行4次,样品的摩擦系数和磨耗量均为4次实验的平均值,以保证在相同实验条件下测试数据的准确性和重复性,所有实验均在室温下进行。

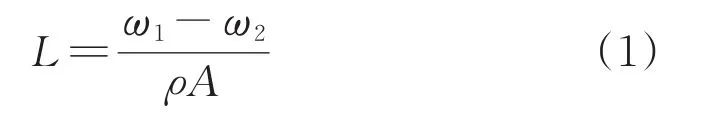

使用电子天平测量样品磨损前后的质量,样品的磨耗量(L)按式(1)计算:

式中L——单位制动能量的材料磨耗量,cm3/MJ

ω1——试验前样品质量,g

ω2——试验后样品质量,g

A——试验过程总的制动功,MJ

ρ——样品的密度,g/cm3

根据GB/T 1033.1—2008,采用浸渍法进行密度测试。

根据GB/T 3398.2—2008,使用塑料洛氏硬度计测量试样硬度,总负荷为588.4 N,选用HRR标尺,2个压痕边缘之间或者压痕边缘与试样边缘之间的最小距离不应小于10 mm。

根据GB/T 1043—1993,使用简支梁冲击试验机测试冲击强度,采用无缺口试样,冲击能量为1 J,冲击速率为2.9 m/s,试样尺寸为50 mm×6 mm×4 mm。

根据GB/T 1041—2008,进行压缩强度测试,测试速率为10 mm/min。

利用SEM-EDS对喷金后的摩擦后样品表面进行形貌观察和成分检测。

2 结果与讨论

2.1 摩擦材料的物理性能

2.1.1 密度

测试结果显示,样品M1、M2、M3、M4、M5的密度分别为 2.10、2.14、2.23、2.27、2.35 g/cm3。由此可知,随着钢纤维与玄武岩纤维质量比的增大,摩擦材料试样的密度变化呈现出逐渐增大的趋势,但整体变化不大。其原因是,样品中的钢纤维密度大于玄武岩纤维,前者对于摩擦材料密度的影响更大,因此使得摩擦材料的密度随着钢纤维占比增加而逐渐增大;另一方面,玄武岩纤维的比表面积较大,在树脂含量相同的情况下,随着玄武岩纤维含量的增多,填充度逐渐下降,空隙逐渐增多。在整个摩擦材料热压成型过程中,树脂受热流动填充到样品孔隙或间隙中的树脂会增多,这是样品密度变化的主要原因,因5个样品的树脂含量保持一致,所以样品的密度整体上变化不大。

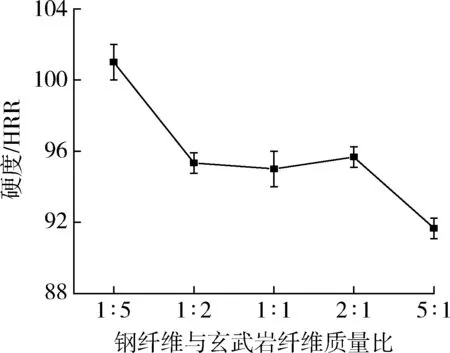

2.1.2 硬度

图1为样品的硬度,当钢纤维与玄武岩纤维比例从0.2增加到5.0时,摩擦材料制品的硬度从101 HRR左右下降到91 HRR左右,其值发生了一定程度的降低,这就说明钢纤维和玄武岩纤维不同占比对于摩擦材料的硬度有影响。材料硬度降低是因为玄武岩纤维的主要成分为硬度较大的SiO2、Al2O3等颗粒,随着玄武岩纤维含量的减少,相当于分布在摩擦材料表面的SiO2、Al2O3等硬质颗粒减少,造成摩擦材料的硬度下降。

图1 不同试样的硬度Fig.1 Hardness of different samples

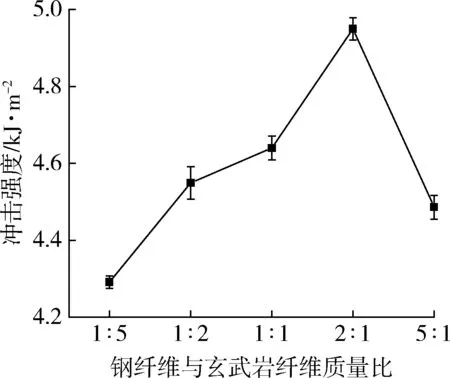

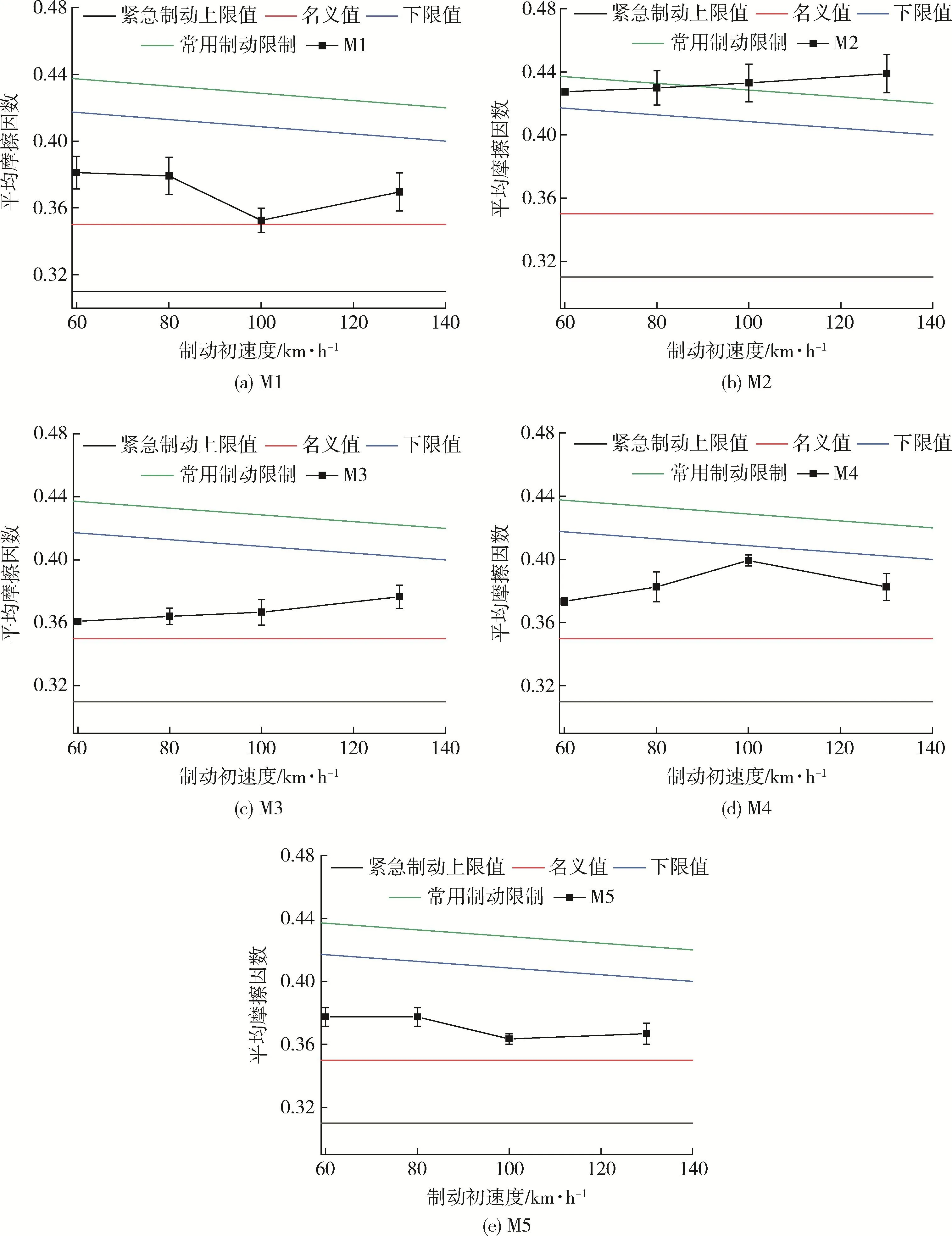

2.1.3 冲击强度

从图2可知,摩擦材料的冲击强度呈现先增加后减小的趋势,当M4即钢纤维占比20%、玄武岩纤维占比10%时,摩擦材料的冲击强度为最大值4.96 kJ/m2。图3为M1和M3试样脆性断裂面的SEM微观形貌图,由图3(a)可知,出现这种现象其因为是玄武岩纤维过多会使得玄武岩纤维产生局部团聚,纤维和树脂之间呈现低附着状态,结构较为松散,导致冲击强度下降。从图3(b)可看出,随着玄武岩纤维含量减少,局部团聚程度减轻,改善了低附着状态,冲击强度提高。当钢纤维含量为25%时冲击强度产生大幅度下降,这是因为酚醛树脂和钢纤维之间存在界面相容性不好的情况,当钢纤维含量过高时钢纤维对材料的性能增强作用不足以抵消由于钢纤维和基体之间相容性差带来的性能削弱作用,导致摩擦材料的冲击强度降低。

图2 不同试样的冲击强度Fig.2 Impact strength of different samples

图3 M1和M3试样脆性断裂面的SEM照片Fig.3 SEM images of brittle fracture surfaces of M1 and M3 samples

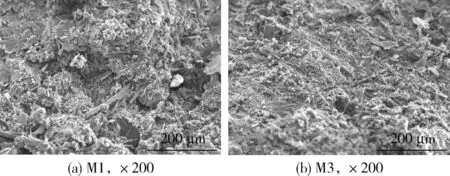

2.1.4 压缩强度

在图4中,随着钢纤维含量增加,玄武岩纤维含量减少,摩擦材料的压缩强度呈现先略微增加后逐渐减小的趋势。造成这种现象主要有两方面原因,首先是因为玄武岩纤维作为硅酸盐类材料,加入后使得整个摩擦材料的刚度发生了变化,对于摩擦材料的压缩强度有着一定的积极作用,因而随着玄武岩纤维含量不断减少,材料的压缩强度不断下降;另一方面是因为,与玄武岩纤维相比,钢纤维与基体树脂间的相容性不好,当承受外界施加的压缩载荷时,树脂因为和钢纤维之间的界面接触力更低,使得从界面接触处首先发生分裂,摩擦材料开始发生损坏,随着钢纤维从接触处分离后对周围组织进一步的破坏,从而带来了更大的负效应,使得摩擦材料进一步被压溃。

图4 不同试样的压缩强度Fig.4 Compressive strength of different samples

2.2 摩擦磨损性能

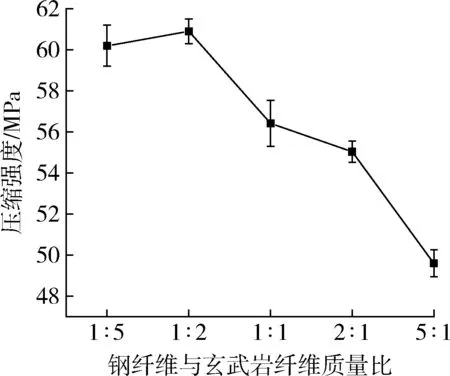

对于轨道刹车片来说,摩擦因数的高低直接影响着制动性能的反应速度与制动效果,摩擦因数过高会导致摩擦盘抱死,加剧摩擦盘制动盘的磨损;摩擦因数过低会导致制动距离变长,造成制动失效带来安全隐患,因此需要摩擦因数稳定且适宜。图5为试样的摩擦因数,从图中可以看出随着钢纤维含量与玄武岩纤维含量的增加,平均摩擦因数呈现先增加后减小的趋势,对于单个试样来说,随着制动初速度的增加,平均摩擦因数在增加。其中M3和M5保持在规定范围内,M3具有稳定且适宜的摩擦因数,其余都超出了制动限制且波动较大。其原因是随着钢纤维含量增加,在摩擦磨损过程中钢纤维被剥离、拉拔和剪切的可能性提高,脱落后在摩擦面上形成磨粒,犁削作用加大,所提供的摩擦力矩增大,导致摩擦因数升高。另一方面,随着玄武岩纤维含量减少,摩擦过程中断裂的玄武岩纤维在摩擦材料表面形成的磨粒减少,磨粒所导致的犁沟效应逐步减少,因此摩擦因数逐渐减小。

图5 不同制动初速度时样品的平均摩擦因数Fig.5 Average friction coefficient of the samples at different initial braking speeds

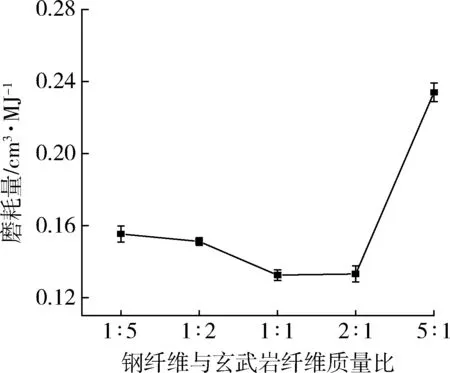

图6为试样的磨耗量,随着钢纤维含量与玄武岩纤维含量比值的增加,试样磨耗量呈现先减小后增加的趋势。当玄武岩纤维含量为15%、钢纤维含量为15%时,磨耗量最低。主要因为,一方面,随着玄武岩纤维含量的减少,玄武岩纤维在摩擦过程中端部断裂的程度下降,起磨料作用的断裂玄武岩纤维减少,所以磨耗量下降;另一方面,钢纤维具有较高的导热性能,在摩擦材料中起着增强和散热的作用,可以将摩擦过程中摩擦表面产生的摩擦热有效地转移以及释放出去,提高树脂基摩擦材料的整体稳定。此外,在制动过程中产生的高温导致钢纤维发生金属软化现象,在摩擦表面形成一层金属保护膜,从而降低了摩擦材料的磨耗量。当钢纤维含量从20%提高到25%时,钢纤维的含量达到了临界值,因为钢纤维与摩擦对偶件的材质相同,其含量增大,在摩擦过程中容易形成更多的黏着点,造成磨耗量增加。

图6 不同试样的磨耗量Fig.6 Abrasion quantity of different samples

2.3 微观形貌

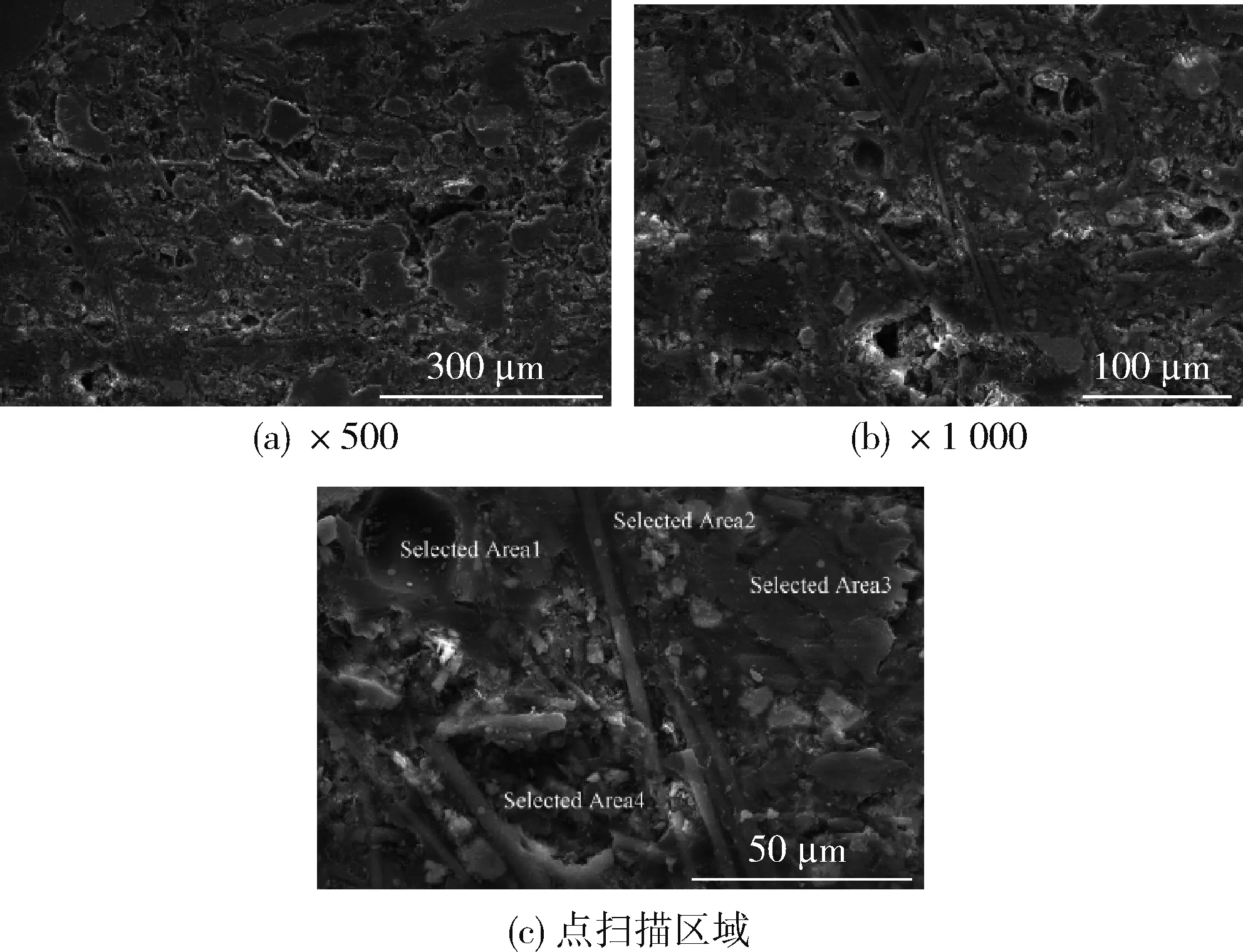

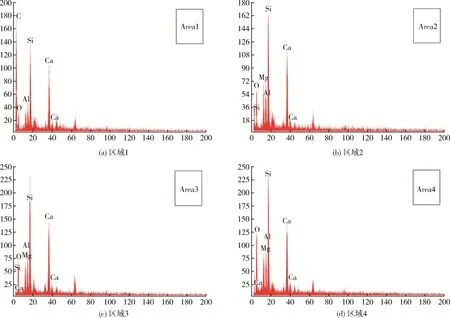

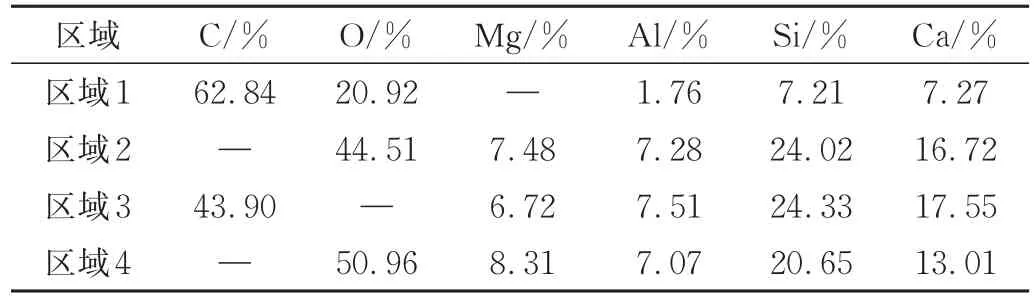

在研究玄武岩纤维和钢纤维对树脂基摩擦材料力学性能和摩擦磨损性能的影响后,选取综合摩擦性能最优的M3试样进行磨损后表面形貌进行分析。图7为试样M3表面磨损后的形貌照片,可以看出,磨损后试样表面存在着形状不一的平台,平台周围分布着杂乱无序的纤维。这些平台是摩擦过程中试样表面形成的摩擦层,承载着对偶盘的主要压力,摩擦层的存在有利于稳定摩擦因数以及减少磨损。从图7(a)还可以看出,磨损后表面存在着明显的裂纹,这是因为在摩擦过程中会不断向摩擦材料施加载荷,使得摩擦材料中发生应力集中,导致从摩擦材料内部组分界面接触薄弱的部分生长出微裂纹,而为了释放积聚的残余应力,微裂纹会不断扩展使摩擦材料的表面发生疲劳剥落。如图7(b)所示磨损后试样表面存在凹坑、孔洞以及裸露的断裂纤维,结合表2和图8可,知区域2和区域4中裸露的纤维Si元素含量分别为24.02%和20.65%,说明该纤维是玄武岩纤维。存在凹坑和空洞的主要原因是在摩擦过程中,黏结性差的填料脱落,脱落的颗粒附着在摩擦表面,对摩擦面造成划伤,产生黏着磨损,形成凹坑和孔洞。因此,磨损机理主要为黏着磨损和疲劳磨损。

图7 试样M3磨损表面的SEM照片Fig.7 SEM of worn surface of sample M3

图8 试样M3磨损表面能谱分析Fig.8 Energy spectrum analysis of wear surface of sample M3

表2 试样M3磨损后表面的元素组成及元素含量Tab.2 Element composition and element content of the surface of sample M3 after being worn

3 结论

(1)制备的树脂基摩擦材料,在纤维总量一定时,随着玄武岩纤维含量的减少,钢纤维含量的增加,摩擦材料密度增加,其硬度和压缩强度逐渐减小,冲击强度呈现先增加后减少的趋势;

(2)当钢纤维含量与玄武岩纤维含量比值上升时,摩擦材料的摩擦因数先增加后减小,随着制动初速度的上升,摩擦因数逐渐增加,磨耗量表现为先减小后增大;当玄武岩纤维和钢纤维比例为1∶1时摩擦因数稳定且适宜、磨耗量最小;

(3)制备的摩擦材料在与对偶件摩擦时,呈现出的磨损机理主要为黏着磨损和疲劳磨损。