亚临界煤电机组增容提效技术及 性能考核试验

2022-03-25孔垂茂肖卓楠黄章俊龙玉凤边技超

赵 斌,孔垂茂,肖卓楠,黄章俊,龙玉凤,边技超

(1.长沙理工大学能源动力与工程学院,湖南 长沙 410114; 2.河北国华沧东发电有限责任公司,河北 沧州 061113; 3.内蒙古科技大学能源与环境学院,内蒙古 包头 014010;4.北京电力设备总厂有限公司,北京 102401)

近年来,为达到节能和减排2个约束性目标,在“上大压小”政策下,我国电力工业逐步关停和淘汰高能耗的小型火电机组,600 MW及以上的大容量、高参数的发电机组已逐渐成为主流的电力生产设备[1]。然而,目前我国的供电标准煤耗与国际先进水平比还存在着较大差距[2-3]。汽轮机是燃煤火力发电厂中的关键设备,汽轮机本体及辅机的性能是影响机组经济性水平的重要因素[3]。在当前“双碳”背景下,火电机组通流部分改造及辅机节能改造技术的综合应用,对于近一步提升煤电机组整体运行效率、降低供电标准煤耗有着十分重要的作用。

国内现役汽轮机组经过多年的运行,普遍出现了机组缸效率低、辅机能耗高等问题。国外关于火力发电机组汽轮机及辅机节能改造技术的研究己长达半个世纪:20世纪七八十年代,日立公司就开始对汽轮机改造进行了研究;通用电气公司、西屋电气公司更是对运行中的汽轮机改造技术做了大量的基础研究,取得了较高的效益[4-7]。自1987年联合国对中国实施燃煤电站节能改造援助项目起,国内的机组改造技术才开始快速发展,改造后机组的各项经济指标都得到了极大改善,达到了预期目标[8-10]。进入21世纪,国内引进并自主研发了多项先进的汽轮机改造技术,通流部分的设计工艺[11]也实现了较大的发展。

本文以一台600 MW煤电机组增容提效改造为例,针对具体的改造目标,采用先进的AIBT通流技术、辅机节能技术对该台机组实施改造,并对增容改造后的汽轮机组进行性能考核试验,对比分析改造前后机组的热经济性指标。

1 机组增容提效改造目标

1.1 需求分析

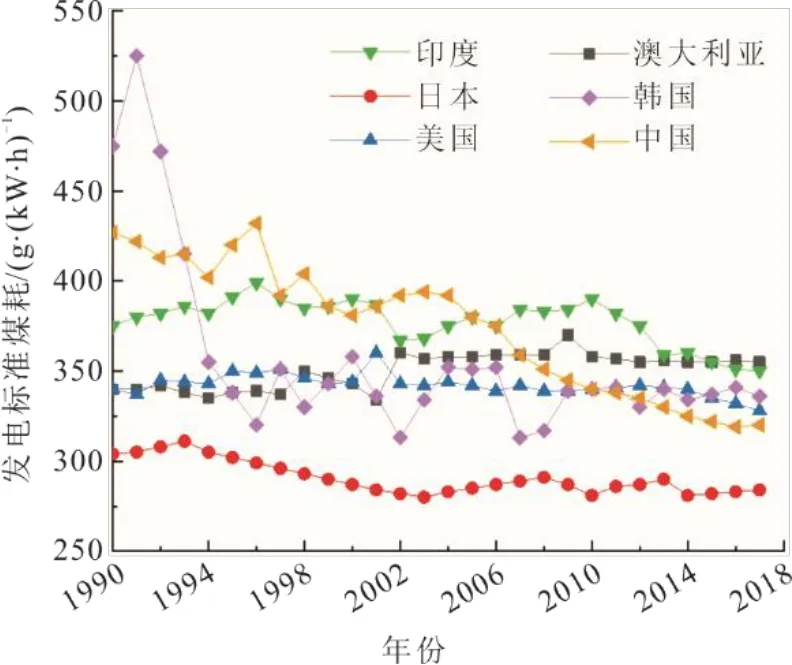

我国煤电机组年发电标准煤耗与发达国家对比如图1所示。从20世纪90年代开始,随着先进技术逐步应用,我国煤电机组发电标准煤耗持续降低,但与世界先进水平比还存在一定差距[12-13]。

图1 我国煤电机组年发电标准煤耗与发达国家对比Fig.1 Comparison of annual power generation standard coal consumption of coal-fired units between China and developed countries

国内某电厂1台600 MW机组采用20世纪 90年代由上海汽轮机有限公司生产的亚临界汽轮机组。经过多年的运行,该机组实际运行参数已严重偏离设计值,机组安全性降低、经济性变差。

此外,限于该煤电机组设计时的技术水平,发电机组大多数辅机的设计裕度大、节能技术水平相对较低。

1.2 改造目标

在改造过程中,通常把对煤电机组安全经济性影响因素大、效果显著的项目作为机组改造重点工作。针对亚临界600 MW煤电机组,以最大限度利用原有设备和管道、降低改造成本为优化原则,采用成熟、先进的技术,改善机组长期运行的经济性及安全可靠性。具体改造目标如下:

1)通过对汽轮机通流部分改造,机组增容至630 MW;

2)通过提升高、中、低压缸效率,机组热耗率降至7775 kJ(kW·h),供电标准煤耗比改造前降低5%以上;

3)采用变频改造、永磁调速改造、射汽抽真空改造等技术,提升辅机节能技术水平。

2 机组增容提效改造技术

2.1 汽轮机本体

汽轮机组热经济性与通流部分直接相关,而汽轮机各级效率是影响汽轮机组内效率的主要因素,因此提升汽轮机各级效率是提高热经济性的有效途径。针对蒸汽理想焓降减小的汽轮机,要提高各级效率,必须减少级内和级外各项损失。因此减少汽轮机各项损失是汽轮机本体增容提效的重要研究方向[14-17]。

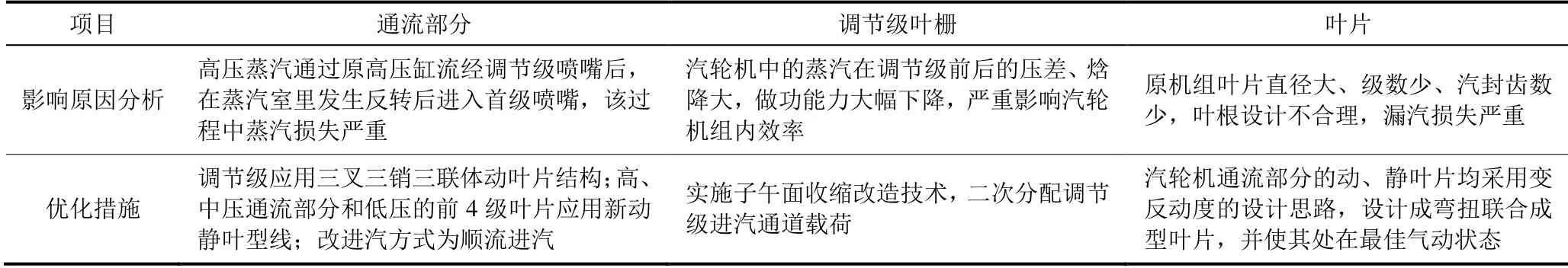

采用AIBT通流技术对原汽轮机组各汽缸结构进行优化改造,达到增加汽轮机出力、降低汽轮机组热耗、提高机组运行安全性的目的。汽轮机各汽缸改造方案汇总见表1[18]。先进通流技术主要针对汽轮机组通流部分、调节级叶栅和叶片进行优化改造,降低各结构处损失,提高汽轮机组内效率。各结构对汽轮机组内效率的影响分析及优化措施见表2[19-20]。

表1 汽轮机组各汽缸改造方案汇总Tab.1 Summary of reform schemes for each cylinder of steam turbine unit

表2 汽轮机组各结构对效率的影响分析及优化措施Tab.2 Impact analysis of efficiency and measures optimization for steam turbine structure

1)通流结构优化 根据AIBT通流技术设计机组,并优化整体布置结构。经通流技术改造后,使得高压缸实现了光滑圆弧的进汽结构,蒸汽经过调节级后直接在首级的喷嘴做功,与原进汽结构相比,一定程度提高了调节级的做功能力。改造前后高压缸通流部分结构对比如图2所示。

图2 汽轮机高压缸通流部分改造前后结构对比Fig.2 Structure comparison of flow path part of steam turbine high pressure cylinder before and after retrofit

2)调节级叶栅优化 在通流技术改造前,调节级二次流损失较大,通过实施子午面收缩改造技术,二次分配调节级进汽通道载荷,可有效降低调节级内损失,进而提高汽轮机组内效率。

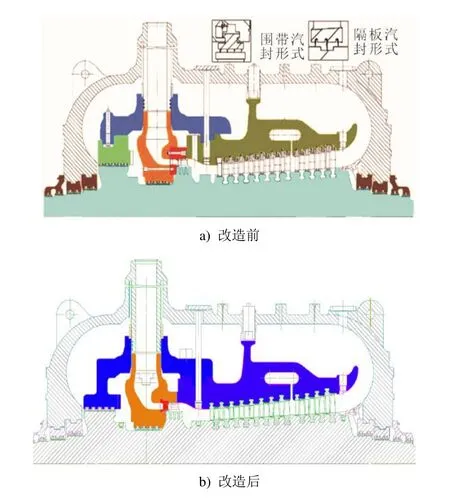

3)叶片优化 弯扭联合成型叶片直径小、级数多,采用各级高低多齿的汽封设计和T型叶根的设计,同时叶片根据汽缸内的汽流特性合理设计反动度,降低了漏汽损失。汽轮机T型叶根结构如图3所示。

图3 汽轮机T型叶根结构示意Fig.3 The T-type blade root structure for steam turbine

2.2 电厂辅机

1)凝结水泵变频改造 鉴于目前600 MW级火电机组参与调峰已是行业内大势所趋,因此确定对凝结水泵采用永磁或变频改造。依据现场设备布置状况,制定加装变频设备的改造方案。额定工况下,变频凝结水泵的厂用电率由0.40%降低到0.18%。

2)冷却水泵永磁调速改造 冷却水泵采用调节阀门的方式来控制输出流量,造成冷却水泵的运行效率低。考虑到变频改造成本,采用成本与节能兼顾的永磁调速改造方案。额定工况下,改造后的冷却水泵节能效果达到18.6%以上。

3)抽真空系统改造 煤电机组抽真空系统配置3台水环式真空泵,可满足设计背压为4.9 kPa的要求。在较好的冷源环境下,为进一步提高机组真空,降低厂用电,布置蒸汽喷射器抽真空系统,降低机组背压至4.0 kPa。额定工况下,改造后机组热耗率降低了29 kJ/(kW·h),供电标准煤耗约降低了 1 g/(kW·h)。

4)循环水系统增容改造 煤电机组额定功率由600 MW升级为630 MW后,在现有循环水泵的基础上,保留外筒体及泵轴、导叶体等,重新制作更换叶轮,增大循环水泵容量;循环水泵电机配合其参数的修改,进行局部改造。同时,为实现机组运行时灵活调节,用双速电机替换循环水泵电机。

3 机组改造后性能考核试验

为验证煤电机组整体改造效果,对改造后的机组进行了热力性能考核试验。

3.1 测点布置及数据采集

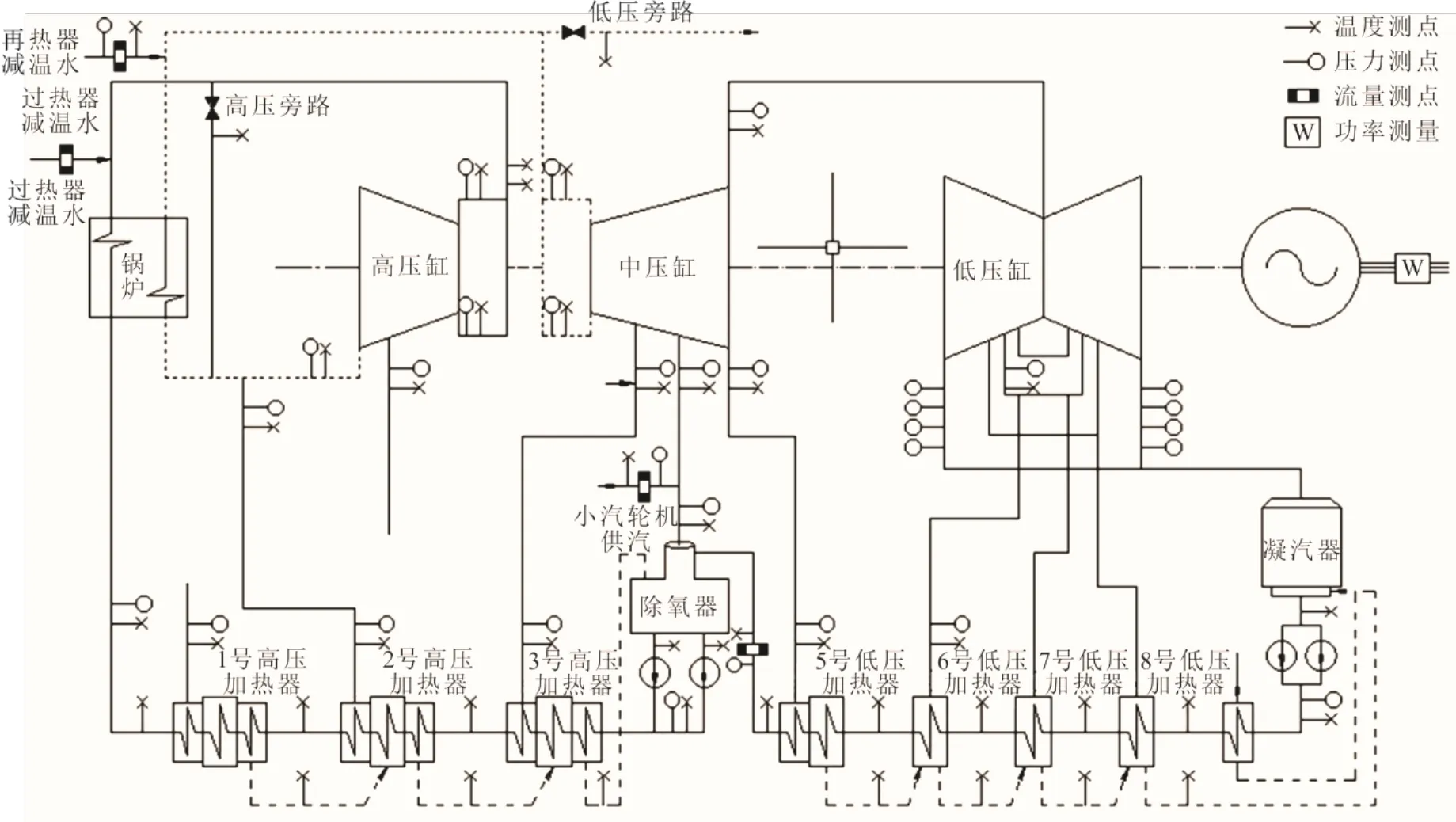

1)试验测点 按照ASME PTC6—2004试验规程要求布置性能试验测点(图4)。温度测点、压力测点和流量测点分别布置51个、45个和7个;电功率测点布置了2组,水位测点布置了3组。

图4 机组性能试验测点布置Fig.4 The arrangement of measuring points for unit performance test

2)数据采集 试验所采集的数据按照ASME PTC6—2004标准进行处理,所有采集数据按单独工况下的时间段,计算出各测量段的平均值。

3.2 结果分析

3.2.1 热耗率

通过对汽轮机进行通流改造,降低验收工况(简称THA)下的热耗率,提高机组内效率和额定工况(简称TRL)出力,实现对汽轮发电机组的增容、提效的目标。

三阀全开(three valve wide open,3VWO)和两阀全开(two valve wide open,2VWO)2个试验工 况的机组负荷分别接近THA和75%THA。根据试验规程,为降低误差,对测定三阀全开工况、75%额定负荷以及50%额定负荷下热耗率进行了重复性试验。汽轮机组三阀全开工况试验(3VWO-1、3VWO-2)结果见表3。

表3 汽轮机组改造后THA工况试验结果Tab.3 THA test results of steam turbine after retrofit

在三阀全开工况下进行2次试验,经过修正后,热耗率分别为7729.09、7722.97 kJ/(kW·h)。2次试验修正后平均热耗率为7726.03 kJ/(kW·h),比改造目标值7775 kJ(kW·h)降低了48.97 kJ/(kW·h);2次试验结果相差0.08%,满足ASME PTC6—2004标准的重复性试验要求。2次试验修正后机组平均负荷为628.25 MW。因此三阀全开工况下机组热耗率优于设计值。

3.2.2 供电标准煤耗

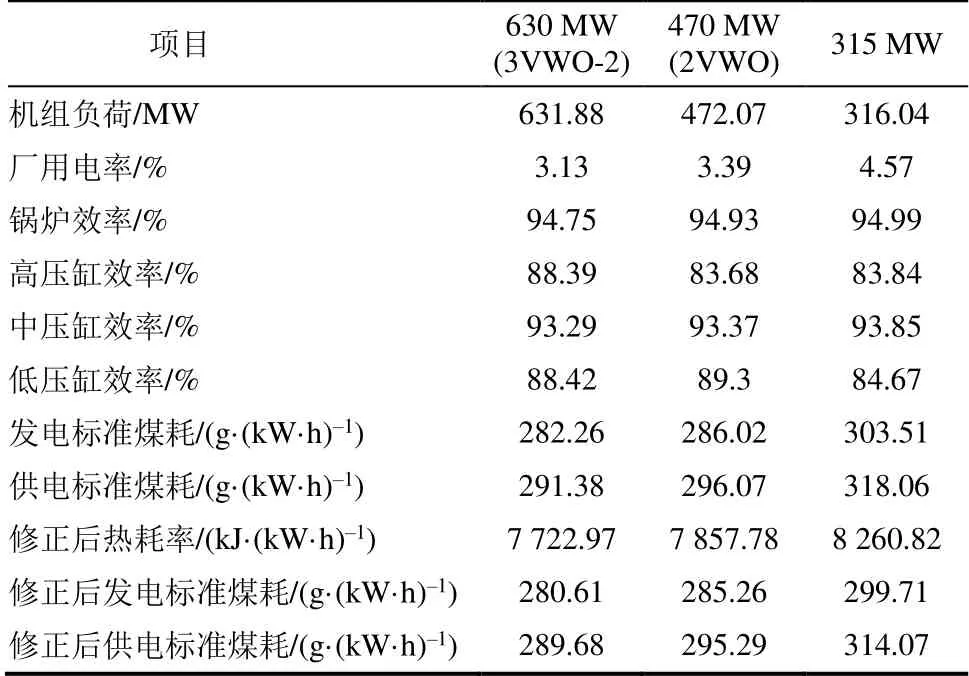

汽轮机组在负荷为470 MW(75%THA)和 315 MW (50%THA)工况下的试验结果见表4。

表4 汽轮机组改造后变工况试验结果Tab.4 Variable working condition test results after steam turbine unit retrofit

由表4可知,改造后630 MW负荷工况下进行的第2次试验,机组厂用电率为3.13%,供电标准煤耗为291.38 g/(kW·h),修正后供电标准煤耗值为289.68 g/(kW·h),达到了机组改造的预期目标。

3.2.3 热经济性

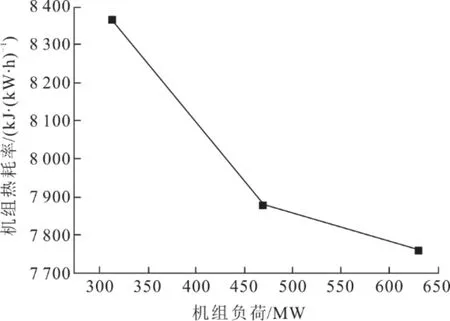

根据表4的试验结果,得到汽轮机组热耗率随负荷的变化曲线,如图5所示。由图5可见,通流改造后的机组热耗率随负荷增加而降低,机组在负荷470 MW工况下热耗率变化较快。分析表明改造后的机组在75 %额定负荷运行时,节能最为明显。汽轮机组改造前后主要热经济性指标对比见表5。

图5 汽轮机组热耗率随负荷的变化关系Fig.5 The relationship between heat consumption rate of steam turbine unit with load

由表5可知:汽轮机组改造后出力增加了30 MW;在630 MW额定负荷下,改造后的热耗率为 7726.03 kJ/(kW·h),比改造前最后一次大修的修后试验值8226.20 kJ/(kW·h)降低了500.17 kJ/(kW·h);机组经改造后,供电标准煤耗由311.42 g/(kW·h)降至289.68 g/(kW·h),降低了7.5 %。若照机组年平均利用小时数为5000 h计算,折合标准煤单价选取600元/t,年可节约标准煤41265 t,年可节省燃料成本2476万元,投资回收期约为5年。

表5 汽轮机组改造前后热经济性指标对比Tab.5 Comparison of thermal economic indicators before and after steam turbine unit retrofit

4 结论

1)采用AIBT通流改造技术优化汽轮机高压缸喷嘴组及高、中、低压各级动叶、静叶,提高机组的安全经济性。

2)采用变频、永磁调速、射汽抽真空等技术,对煤电机组相关辅机进行改造,可有效降低机组厂用电率。

3)汽轮机组改造后额定功率由600 MW增容至630 MW。在额定负荷工况下,经过2次试验修正后的热耗率优于设计值,平均热耗率为7726.03 kJ/(kW·h),比改造前降低了500.17 kJ/(kW·h),比改造目标值 7775 kJ/(kW·h)低48.97 kJ/(kW·h)。在THA工况下,通流改造后机组的供电标准煤耗为289.68 g/(kW·h),比改造前的供电标准煤耗311.42 g/(kW·h)降低了7.5%。

4)分析汽轮机通流部分及相关辅机改造对汽轮发电机组增容提效的影响,对煤电机组安全节能改造提供参考依据。