电解制氯技术处理燃煤电厂脱硫废水 研究进展

2022-03-25马双忱黄陆月葛昊然许书峤樊帅军

马双忱,黄陆月,葛昊然,许书峤,郭 逍,樊帅军,刘 畅

(1.华北电力大学环境科学与工程系,河北 保定 071003; 2.国能南宁发电有限责任公司,广西 南宁 530317)

目前,国内外燃煤电厂普遍采用石灰石-石膏湿法烟气脱硫技术来控制SO2污染物的排放。工艺水、烟气、脱硫剂带入的氯元素随着吸收塔内气液固三相的强烈接触,大部分以Cl-的形式存在于脱硫浆液中。为了维持脱硫系统的安全、稳定、经济运行,必须间歇外排一定量的脱硫废水并补水从而降低浆液中Cl-的含量。

脱硫废水组成相对复杂,含盐量高,处理难度很大。如何无害化、减量化、资源化处理脱硫废水,一直是传统火力发电厂废水处理领域的重难点。其中,Cl-含量是影响脱硫废水处理及回用的关键因素之一。若能降低脱硫废水中的Cl-含量,可以提高废水的循环倍率,使得废水减量化,对实现全厂废水零排放具有重要意义。现阶段,已有不少降低脱硫废水中Cl-含量的研究成果,如添加脱氯剂化学沉淀[1]、添加吸附剂吸附Cl-[2]、萃取[3]、双极膜电渗析[4]等。但大多数处于实验室阶段,还存在技术产业化的瓶颈。电解法作为一种清洁、便捷、成本低、抗水质波动大、无二次污染的高氯废水处理技术,由于工艺相对成熟在产业化方面有着先天的优势。并且其电解产物有效氯溶液,可以作为循环冷却水系统的杀菌剂使用[5],间接抑制碳钢腐蚀[6],实现资源的循环利用。

现阶段电解法处理高氯废水的研究主要集中在高活性、选择性、稳定性电极的研发[7],新型膜电解槽装置的研发[8],以及如何有效调控界面反应过程,抑制副反应的发生来提高电解处理的电流效率和Cl-的转化率[9]方面。本文从电解制氯原理角度剖析了影响电解脱硫废水工艺经济可靠运行的因素,包括工艺流程的选择,宏观电解条件的调控,综述了末端废水中化学需氧量(COD)、氨氮、F-、钙镁离子、重金属离子对电解的影响,并对该技术及其经济可行性进行总结。

1 无隔膜电解槽电解制氯原理

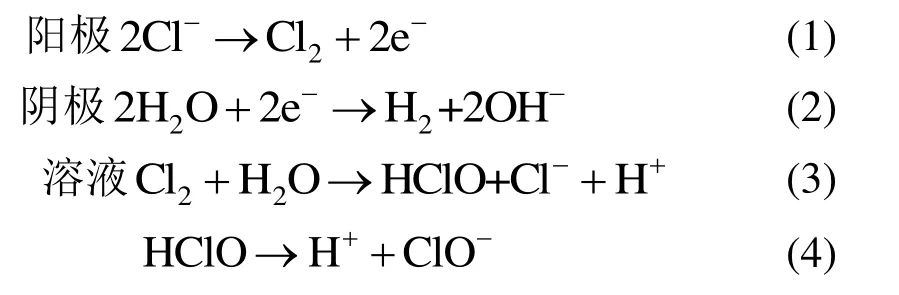

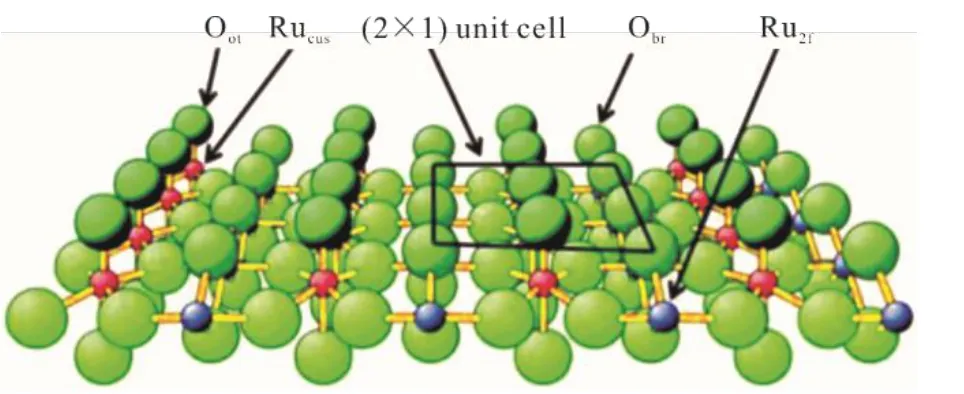

电解制氯是指通过整流变压器和整流器,将交流电变压整流为直流电,施加到电解槽的阴、阳极上;进样液中的Cl-在阳极被氧化为Cl2,H+在阴极被还原为H2。反应机理如图1所示。

图1 无隔膜电解制氯反应机理Fig.1 Reaction mechanism of NaClO preparation in anundivided cell

溶液中含有的次氯酸根离子和其他杂质离子,会产生副反应,副反应不仅影响电流效率、产物纯度,增加电解槽能耗,甚至会影响阳极寿命[10]。无隔膜电解槽中发生的主副反应如下。

主反应为:

副反应为:

从式(5)、式(6)可以看出,O2可能通过水和次氯酸(或次氯酸盐)以电化学和化学方式释放。在工业应用方面,析氧反应(OER)和析氯反应(CER)的竞争程度是影响电流效率的关键因素[11]。

1.1 电催化析氯反应机理

虽然析氯反应是一个简单的双电子反应,但是其实际反应机理仍然存在争议。不少专家学者应用LSV曲线中Tafel斜率的数值,来推断氯气在电极材料上的形成过程和占主导地位的反应机理[12-14]。Trasatti等人[12]认为析氯反应的 Tafel斜率为 40 mv/dec(Heyrovsky步骤特征斜率),并且该反应的反应速率和Cl-浓度成正比,即完整的反应途径为Volmer-Heyrovsky(V-H)途径。Heyrovsky是氯析出反应的速率决定步骤。吸附在活性位点*上的Cl-,与电极表面电解液中的Cl-发生重整释放出Cl2。

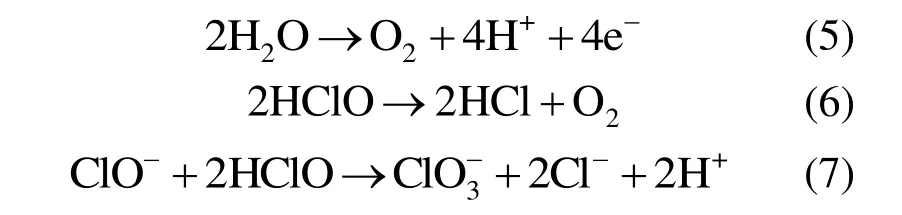

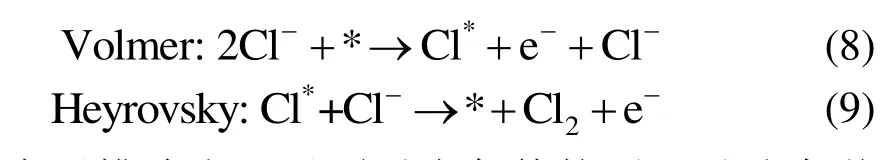

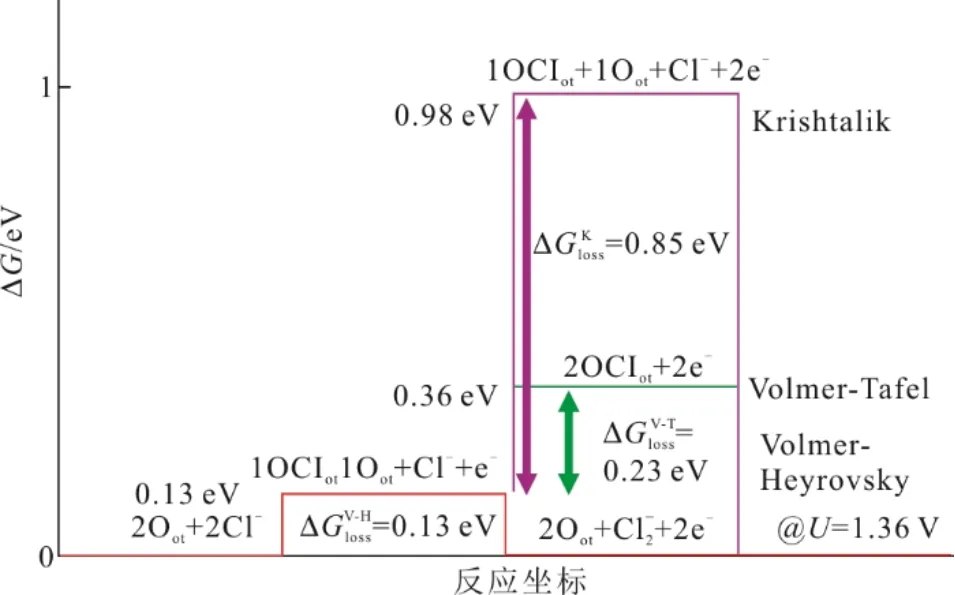

为了排除由于界面反应条件的不同对动力学实验结果的干扰,近些年,第一性原理(firstprinciples calculations)结合动力学实验以及热力学计算等方法被用来判断CER的催化途径、活性位点,以及可能形成的中间产物[15-18]。以研究较为成熟的RuO2(110)晶面为例,Exner[19]通过热力学计算认为,在平衡电势下覆盖着顶端氧的金属活性位点更稳定,考虑溶剂化效应时,析氯反应最主要的活性位点是在配位不饱和Rucus位点上覆盖的Oot。RuO2(110)晶面的结构示意图如图2所示。Exner进一步使用密度泛函理论(density functional theory)模拟了在RuO2(110)晶面发生析氯反应时不同反应途径的吉布斯自由能的损失ΔGloss[20-21](图3),验证了Volmer-Heyrovsky反应相较于Volmer-Tafel和Krishtalik更小的ΔGloss;同时,提出可以通过减小Volmer步骤的吉布斯自由能变化,提高催化剂反应活性。例如通过将顶层的RuO2取代成PtO2可以减少0.05 eV ΔGloss。

图2 RuO2(110)晶体表面结构Fig.2 Surface structure of RuO2(110) crystal

图3 氧覆盖RuO2(110)晶面3种机理的吉布斯自由能变Fig.3 Gibbs energy diagrams for three mechanisms that oxygen covers the RuO2 (110) crystal surface

大多数的专家学者们更认为V-H机理是RuO2(110)晶面以及其他单晶过渡金属发生析氯反应的主要机制[22]。理清CER反应机理对开发高效电极材料,优化宏观电解条件至关重要。由于电解制氯工艺用于燃煤电厂脱硫废水电解时,处理量相对较大,能耗相对密集,一个微小的电解条件的变化会显著影响电流效率和直流电耗。

1.2 电极材料研究进展

随着电催化理论的进步,CER反应机理不断被解释的同时,关于电极材料的革命也应运而生。不同于早期经验性地发现钛基RuO2形稳电极(RTO电极)具有比其他贵金属(Rh、Pd和Pt)更优秀的电催化性能,以及之后关于RTO电极中RuO2含量和CER反应性能之间的关系[23-24]。第一性原理更深入地揭示了钛基活性氧化物涂层电极电催化现象的微观作用机制,并指导人们更加理性地通过设计和优化钛基形稳电极(DSA电极)的制备条件和方法,调整电极表面涂层的电子结构和几何形貌,从而优化反应途径,提高电催化剂的活性、选择性和稳定性。

例如对于RTO电极掺杂与Ru4+离子半径相似的Sn4+[25]、Sb5+[26]、Ti4+[27],可以很容易与RuO2形成固溶体,获得更好的活性位点的分布,同时通过协同作用提高电极材料的导电性、选择性和寿命。又如RTO电极掺杂异价态金属离子,具有未满的价层d轨道金属元素掺杂(例如Ni2+[28])可以加强活性位点的吸附强度和中间产物的平衡性,反之则会抑制CER反应,例如Zn2+[29]。同时结合对阳极失活机理的探究,通过在基底和活性涂层之间增加1层具有粘附力的中间层(如Pt[30]),可以延长电极材 料的使用寿命。另外,使用低电阻、高比表面积、多表面官能团的碳基RuO2材料,可以避免钛基底的 钝化[31]。

在第一性原理的指导下,保证DSA电极较高电催化活性的前提下,进一步降低贵金属的掺杂比例,为降低成本以自然界中富有金属氧化物或金属代替,是近30年DSA电极的主流研究方向。

2 电解法处理燃煤电厂高盐废水研究进展

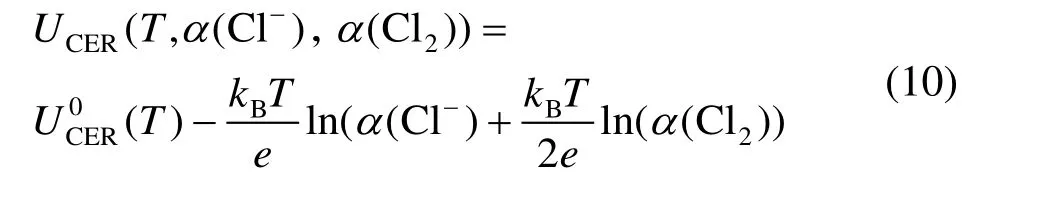

根据能斯特方程,析氯反应的平衡电势和温度、Cl-及Cl2活度有关。

2.1 电解条件优化

2.1.1 pH值

虽然UCER与pH值无关,但由于析氧反应的平衡电势与pH值呈负相关,故酸化阳极附近溶液可以有效降低副反应。

由于次氯酸以及次氯酸钠的不稳定性,刘纯玮等建议初始电解液pH值保持在10~11的范围内[32],以抑制有效氯的衰减。但是随着pH值的增加,活性氧化物涂层的溶解速度增大,根据DSA电极中的有效活性组分RuO2的Pourbaix图显示pH值在2~3的范围内阳极的腐蚀速率最小[33],随着pH值的增加,Ru的溶解速率增加,更倾向于生成易挥发的RuO4。根据Exner等绘制的RuO2[18]表面各种间产物的Pourbaix图显示,pH<4时析氯反应的有效中间产物更稳定。

在工业次氯酸钠发生器中,pH值的范围一般在6.0~7.5[34]。考虑到经前置处理后脱硫废水大致呈中性,满足工业次氯酸钠发生器所要求的pH值范围。建议在电解过程中间歇酸化阳极室溶液,提高电流效率和阳极寿命。

2.1.2 温度

根据能斯特方程,当温度升高时阳极电极电位、析氯电位减小。但是温度升高会加速氯气的溢出和有效氯的分解。研究表明,使电解槽温度小于40 ℃,可以满足工业次氯酸钠发生器要求的电流效率[35]。

2.1.3 电流密度

电流密度是影响电解效率的重要指标。有研究显示,高电流密度下Cl-的转化率较高,但是电流效率下降,并且阳极电极电位随着电流密度的增加而增加[36],同时电极的腐蚀速率随着电流密度的增加而增大[37]。梅玉倩[38]采用类似于氯碱工业阳离子膜电解装置,利用RuO2-IrO2/Ti阳极进行电解法处理脱硫废水中Cl-的试验研究;在静态电解的方式下,电解温度40 ℃,极板间距2 cm时,综合考虑电流密度对直流电耗及Cl-脱除率的影响,选取最佳电流密度66.7 mA/cm2,在电解150 min后,Cl-的脱除氯可达75%左右。刘诗杰[39]利用RuO2-TiO2-Co3O4/AC阳极,在电流密度仅为4 mA/cm2的条件下,经过120 min的电解,Cl-的脱除率可达91.25%;并且中试试验结果表明,在最佳参数设置下,脱硫废水Cl-质量浓度由原来的11845.76 mg/L降至978.42 mg/L,最大去除率达92.37%,同时处理成本仅1元/m3。因此,对于不同的电极材料和生产目的,需要经过试验选取合适的电流密度,以平衡各项性能指标。

2.2 工艺流程探索

燃煤电厂末端高盐废水中的悬浮物和二价结垢性离子含量相对较高。为了解决末端电解设备的结垢问题,延长酸洗周期和电极的寿命,现阶段已有不少研究从全工艺流程的角度探究各个处理单元的处理情况。

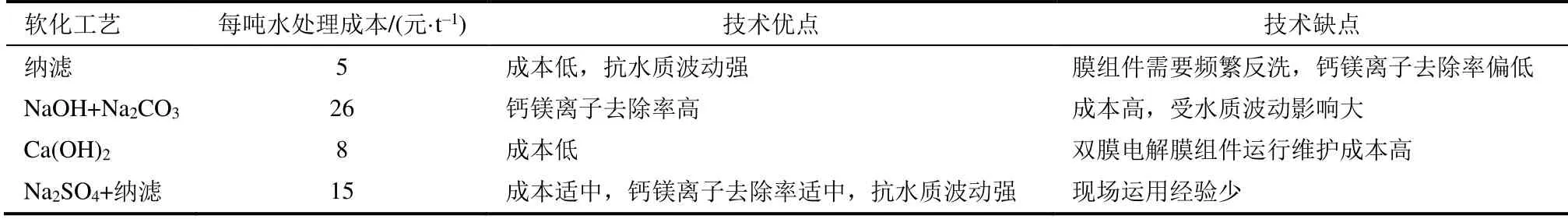

毛进等[40]根据脱硫废水水质特点,提出了超 滤-纳滤-反渗透-电解制氯脱硫废水资源化回用工艺。经中试验证该处理工艺流程中的膜处理设备都能稳定运行,同时实现脱硫废水零排放。纳滤实验表明,通过纳滤处理,可将Cl-、有效分离。周明飞等[41]提出的预处理-微滤-反渗透-电解制氯工艺流程,在0.3 MPa微滤进水压力下产水平均浊度为0.22 NTU。采用性价比较高的NaOH和Na2CO3联合软化工艺,每吨脱硫废水的软化处理价格在 26元左右,Ca2+、Mg2+去除率分别达到99.68%、97.67%。Cui等人[8]提出在传统的三联箱工艺流程前,向脱硫废水中加入石灰乳,控制Ca(OH)2与Mg2+摩尔比为1.0,回收Mg(OH)2,再经三联箱后进入新型三室电解-电渗析膜电解槽装置(图4)。

图4 三室电解—电渗析膜电解槽装置Fig.4 Electrolysis-dialysis diagram

该装置阴极室获得的Ca(OH)2和CaCl2混合液可以送进脱硫塔作为脱硫剂。潘城[42]提出利用CaSO4的溶度积较小这一规律,采用Na2SO4沉淀法和纳滤联用工艺每吨水的加药费用仅为10元。表1总结了不同软化和预处理工艺的技术效果和经济性。

表1 不同软化工艺优缺点及成本分析Tab.1 Advantages and disadvantages of different softening processes and cost analysis

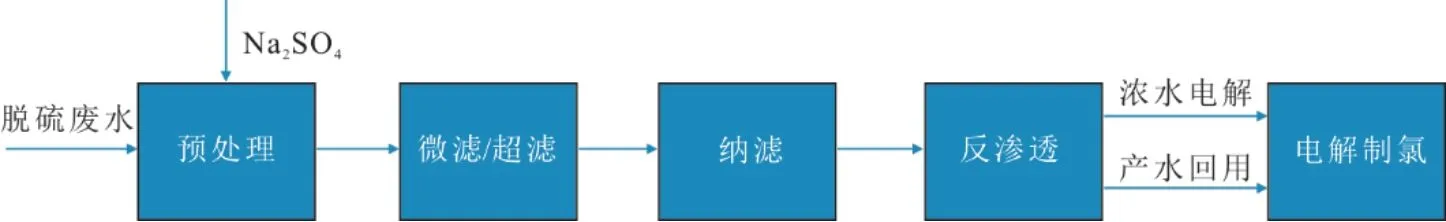

由于高盐废水水质的复杂性,一般采用前置微滤及超滤处理设备祛除进样液中的悬浮物。而对于一、二价离子的分离,单用纳滤处理,Ca2+和Mg2+质量浓度在纳滤出水中维持200 mg/L和36 mg/L[39],经反渗透浓缩后增加了电解制氯设备阴极结垢的可能性。而采用双碱法加药沉淀工艺处理费用相对较高。图5为本文建议的电解脱硫废水制氯工艺流程。该工艺利用Na2SO4沉淀联合纳滤软化工艺,既减轻了各处理单元的负担,又提高了效率。

图5 电解脱硫废水制氯典型工艺流程Fig.5 Typical process route of electrochlorination in desulfurization wastewater

3 高盐废水其他杂质对电解的影响

3.1 COD的影响

电厂末端废水中除了高浓度的氯盐外,还有一部分还原性物质,由苯酚等有机物和亚硫酸盐等无机物组成,重铬酸盐指数CODcr约300 mg/L。其中有机物对电解的影响较大。阳极产物次氯酸/次氯酸盐减少了有机物直接氧化可能造成的电极表面聚合物薄膜的产生,该聚合物薄膜会严重影响电流效率[43]。间接氧化有机污染物的降解速度更快,副产物较少,然而HClO/Cl2可能会与不饱和键以及电子丰富的基团(electron-rich moieties)反应,例如苯酚、芳香烃、脂肪族胺等,形成更难降解的卤代有机物-可吸附有机卤化物(adsorbable organic halides,AOX,由三卤甲烷、卤乙酸等组成)[44]。Rajkumary等人[45]研究发现采用IrO2-RuO2-TiO2/Ti电解含氯2500 mg/L的苯酚溶液时,在电解的初始阶段可吸附卤化物(AOX)的浓度较高,随着电解的持续进行AOX的含量会逐渐下降,但仅通过电解法无法将其完全降解,另在各种苯酚浓度下,电极表面都没有薄膜形成。Rajkumary等人[46]提出可以通过电化学氧化-活性炭吸附联用的方法祛除AOX,但活性炭处理只能作为后处理的方法降低氯代有机 化合物的毒性危害,并未将其完全转化或去除。

电解过程中高活性自由基的产生和电极材料 的性质密切相关。例如使用SnO2-Sb/Ti电极,Na2SO4做支持电解质电解苯酚溶液时,可产生更多的·OH,改变苯酚的降解途径,减少苯醌、有机酸等中间产物的形成,使其完全转变为CO2[47]。在含氯有机溶液电解过程中,使用含BiOx/TiO2电极可以产生活性更高的氯自由基(Cl·、)[48],在溶液中Cl·与·OH具有相似的性质。例如可以与芳香族发生直接电子转移反应,参与夺氢反应等,未来有望使用该材料电极减少AOX的产生。此外,Hurwitz等人[49]研发了一种紫外增强电化学氧化联用装置处理市政污水反渗透浓水,该方法被证实可以减少三氯甲烷的生成。

3.2 有机氮、氨氮的影响

王璟等[50]研究表明在高盐条件下,氨氮初始质量浓度为3750.4 mg/L的水样,当电流密度为 200 mA/cm2时,电解约120 min可将氨氮完全去除,在电解末期总氯质量浓度直线上升,经短时间的电解可制得工业用次氯酸钠溶液。

由此可见,有机氮或者氨氮的影响主要是降低电流效率,生成的产物大都以气体形式释放,并不会产生致命性副产物。

3.3 F-的影响

对于脱硫废水复杂的水质情况,电极材料和涂 层耐受F-腐蚀性能相对较差。F-能够去极化,能和Ti生成络合物,损坏基体[51]。

同时,F-也会和涂层组分例如IrO2发生以下反应,在气体逸散产生的应力作用下,导致IrF6脱落,涂层变薄。

Ma等人[52]通过在含氟溶液中加入Al3+,通过Al3+与F-的络合作用,降低HF的水平,在维持Al与F质量比为20:1的条件下,将IrO2-Ta2O5/Ti电极的寿命提高了1倍。吴火强等[53]比较了不抗氟的Keramox涂层,耐受氟小于1 μg/g的MS-0880涂层和耐受氟小于20 μg/g的2种电极材料的膜浓缩废水电解制氯性能。结果表明,虽然后者的强化寿命时间长,但是Keramox涂层的制氯性能要明显优于抗氟电极。如何在提高抗F-腐蚀性前提下,不影响电解效率和Cl-转化率,还有待于新电极材料研发。

3.4 硬度离子的影响

虽然经过前置加药和膜处理,微量钙镁离子还是会随进水进入末端电解装置。Ca2+、Mg2+会在阴极附近产生沉淀,对于无隔膜电解槽电解过程中的阴极结垢现象,工业上一般采用极性转置或者在阴极附近区域周期性加酸的方法处理。膜电解槽的离子交换膜也会受到Ca2+、Mg2+的污染,进而缩短使用寿命。Momose等人[54]研究了低质量浓度Ca2+、Mg2+对磺酸/羧酸双层型阳离子交换膜的影响,指出Ca2+在提供高选择性的阴极侧羧酸层中沉淀,而Mg2+在提供高电导率的阳极侧磺酸层中沉淀。电流效率的降低主要是Ca(OH)2沉淀物破坏了羧酸层的孔径结构,降低了OH-的迁移阻碍。Ca(OH)2、Mg(OH)2通过影响离子交换膜的内阻增大槽电压,增加直流电耗。在实际的脱硫废水电解生产过程中,应根据前处理所达到的硬度离子质量浓度,合理选择电解槽结构,达到最佳效益。

3.5 重金属离子的影响

根据某电厂脱硫废水反渗透浓水水质分析可知,浓水中存在Zn、Ni、Pb等重金属,且含量都在1 μg/g以下[53]。任连扣[55]通过Ni2+、Zn2+、Pb2+对次氯酸钠分解的影响和存在形态进行分析,认为Ni2+会与NaClO形成错体,并催化其分解,其余离子会与游离碱形成稳定氢氧化物,对NaClO的分解无影响。

4 经济性分析

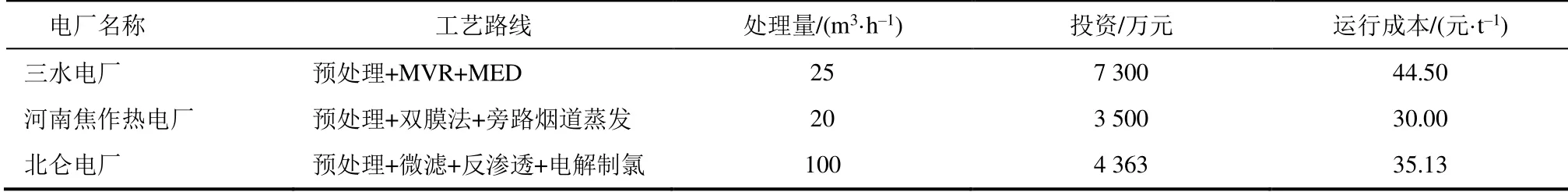

本文根据现有的脱硫废水零排放应用案例对蒸发结晶工艺系统、电解制氯工艺以及旁路烟道蒸发工艺系统进行了经济上的比较。分析了“预处理+卧式机械蒸汽浓缩(MVR)+卧式低温多效蒸发结晶工艺(MED)”工艺,“预处理+微滤+反渗透+电解制氯”工艺以及河南某热电厂采用的“预处理+双膜法+旁路烟道蒸发”工艺。3种工艺投资及运行成本的比较见表2。

表2 3种处理系统的投资费用和运行成本Tab.2 The investments and operation costs of three treatment systems

由表2可知:“预处理+MVR+MED”系统,虽然采用了新型的节能蒸发技术,但是投资、运行成本仍相对较大;旁路烟道蒸发技术投资成本最小,但处理量小;而采用“预处理+微滤+反渗透+电解制氯”组合工艺的投资费用也相对较小,且处理量可达100 t/h。另外,组合工艺产物次氯酸钠溶液满足循环水加氯的要求,且品质已达到商业级要求,若向外售卖可以进一步减少运行成本,提高该工艺的竞争优势。

因此,“预处理+微滤+反渗透+电解制氯”工艺不仅在技术上可行,而且在经济具有优势。未来随着电极材料的进步,使用自然界中含量较多的金属代替贵金属从而进一步降低成本也是可行的。

5 结论

1)本文从动力学实验角度和热力学理论计算角度综合考虑,认为电催化析氯反应在RuO2表面服从Volmer-Heyrovsky反应机理,并且析氯反应的活性位点是在配位不饱和Rucus位点上覆盖的Oot。如何通过调控反应宏观条件或者微观掺杂异元素激活该位点的活性,使Cl在该位点的吸附状态更趋于热力学稳定,是近些年理论研究方向。

2)电解制氯技术处理燃煤电厂高氯废水的初始电解条件应为:初始电解液pH值在酸性范围内,温度小于40 ℃,电流密度应综合考虑电极材料和生产目的。建议全工艺流程为预处理Na2SO4加药-微滤/超滤-纳滤-反渗透-电解制氯。随着电解条件的不断优化,新型电解槽和更高性能、低成本的电极材料的不断涌现,为电解制氯技术的大规模工业化应用提供了可能。

3)燃煤电厂末端废水中的COD虽在电解过程不会在电极表面形成薄膜,但是不可避免地会形成更难降解的可吸附有机卤化物,其电流效率的影响程度还需要详细评估。废水中氨氮对电解影响程度较小,生成的产物大都以气体形式释放。废水中的F-离子对DSA电极的钛基底及活性组分有严重影响,建议反渗透浓水中的F-若超过2 μg/g可添加Al3+进行处理。钙镁离子会对离子交换膜造成永久损伤。建议在进入末端电解设备前进一步检测这些水质指标。

4)电解制氯工艺的一次投资成本相对较小,处理量大,运行成本也较小,主产物次氯酸钠具有多方面的应用潜力,可以进一步提高该工艺的竞争优势。