某型机液压系统压力脉动测量与仿真

2022-03-25胡峰波王朝晖左登勇

胡峰波,王朝晖,左登勇,朱 莹

(1.航空工业第一飞机设计研究院,陕西 西安 710089;2.西北工业大学 自动化学院,陕西 西安 710072)

液压系统是飞机机载系统的重要组成部分,为其他机载子系统提供动力支撑[1]。柱塞泵在飞机液压系统中应用极为普遍[2]。柱塞泵循环往复地吸油与排油过程中,柱塞的周期性运动使柱塞泵的出口流量具有脉动特性,进而导致液压系统的压力产生脉动[3]。压力脉动将会迫使导管产生耦合振动,由此引起的导管断裂现象时有发生,使系统无法工作,甚至引发飞机严重事故,飞机液压系统压力脉动成为威胁飞机安全的重要问题。

当前,国内外学者主要是从优化液压泵结构参数[4-5]、优化液压系统布局[6-7]、增加脉动滤波装置[8-9]等方面进行压力脉动特性研究,从而提出抑制压力脉动的方法。但鲜有人着手于压力脉动测量方案的研究,在实际工程应用中,传感器的选型与安装、测点的布置与数量等对测量结果有着显著影响,高效的测量方案和高精度的测量结果是进行压力脉动特性研究的有效补充。蔡亦钢等[10]采用卡式压力传感器设计了管道压力脉动试验装置和测试系统进行动态压力测试;齐晓燕等[11]介绍了一种应变片粘贴的具体操作流程以及适用于液压系统管路应力测试的试验程序、方法及其相关的数据分析应用;王勇等[12]在不同工况下设置多测点探究压力脉动随流量变化的规律;刘志敏等[13]结合压力传感器类型和测点位置介绍了压力脉动测量的关键技术。但是对于工程实际中压力脉动的测量方案和影响测量精度的因素依旧缺乏系统的研究。

采用AMESim软件对柱塞泵进行元器件级别的原理建模,从柱塞泵的内部结构出发,搭建恒压变量柱塞泵的仿真模型,系统地从传感器的选型和安装、传感器接头形式和管道长度进行研究,提高压力脉动测量精度,为进行压力脉动特性研究以及抑制压力脉动奠定基础。

1 传感器选型

飞机地面模拟试验和飞机机载试验中,采用高速采集测量设备能方便地测量出飞机液压系统的压力脉动值,压力脉动测量设备主要由高频压力传感器、信号调理器和多通道高速数据采集处理系统组成。

飞机液压系统压力脉动测量方法主要有两类:一种是在被测管上加装测压接头或支管用于安装压力传感器,直接对流体的压力脉动进行测量;另一种是非介入式测量,通过直接在管壁上测量应变或者振动的方法来间接测量,一般需要进行专业标定,测量精度不高,不予考虑。直接压力测量的传感器主要包括电学式压力传感器、应变片、振动筒、硅压阻等。其中,谐振筒式压力传感器是一种高精度、高灵敏度的压力传感器,可直接输出频率,且与数字微处理器接口方便,目前已经广泛应用于航空、民航等领域。此外,需要综合考虑传感器的动静态性能和强度性能。

2 传感器安装

2.1 测点选择

液压系统的压力实际为分布函数,考虑到压力波的传递、流固耦合等因素,各点动态压力均有差异,测点选择需要根据分析目的来确定。从液压系统压力脉动检测来说,一般在泵出口处的压力脉动最大。对于管路固支条件不好存在管路振动的情况,可能存在流固耦合谐振,一般在管路悬臂较大的管路前后需要加装压力测点和振动检测。

在测试方案中一定要经过测点仿真预测,可以通过数学计算或有限元仿真的方法确定测试布点方案,再根据实际情况进行适当调整。测量位置的选择关系到测试结果是否能正确地反映出系统中压力脉动的真实情况,不仅应考虑根据不同的振动源选取不同的测量位置,而且应尽可能使所选位置能测量到压力脉动的最大值[14]。测量位置应选择在离所测元件最近的地方,同时考虑安装和拆卸是否方便。测量时将原有接头更换成三通接头,用来连接测量传感器。通常,除了在泵出口设置测点外,还应在管路的弯管处和扩散管处布置压力测点。在条件允许的情况下尽可能多布置一些压力测点,以便分析压力脉动在整个流场内的分布与传播情况。

液压泵压力脉动测试主要是测定每个液压油泵出口段的压力脉动最大峰值不得超过系统额定工作压力的相应比例(通常为5%~10%)。由于该验证科目需要测量高频的压力脉动信号,因而压力测点应该尽可能采用旁路单点直插式或主路多点共用式改装。同时这种压力脉动测试类改装需要较高的频响特性指标,压力测试传感器应选择带宽较高的规格,并且测试系统需要选择很高的采样速率,通常在10 kHz以上;管道的脉动特性主要由管壁、油液的材料特性和管道结构参数决定。因此,一般应在上述参数发生变化的管段上布置传感器。对于面内的横向脉动,除上述因素外,两支架间管道长度也是影响管道脉动特性的重要因素。因此,应将脉动传感器布置在上述参数发生变化的管段的中部和两端,从而全面检测系统的脉动状态;液压系统中的液压控制元件、动作元件在迅速停止、变速、换向时,会产生大的压力脉动,应在液压流体的入口和出口布置压力传感器进行测量。关于测量支管的布置方式,一些学者用实验方法研究不同支管布置方式的输液管路压力脉动问题[15],该实验结果对于旁路单点直插式改装具有重要的参考价值。

2.2 传感器接头及短管影响

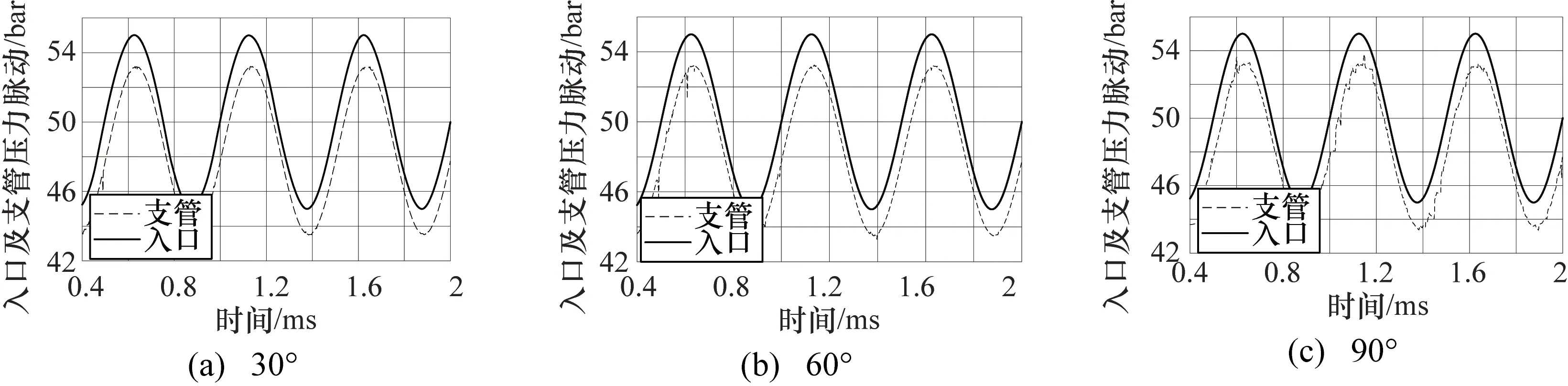

针对不同支管角度(30°、60°、90°)、不同支管长度(10 mm、30 mm、50 mm、70 mm、90 mm)、不同支管直径(5 mm、10 mm)的三通接头进行脉动仿真分析,主管路直径为10 mm,选用压力为5 MPa和频率为2000 Hz,建立图1所示的三通接头仿真模型图。

图1 三通接头仿真模型图

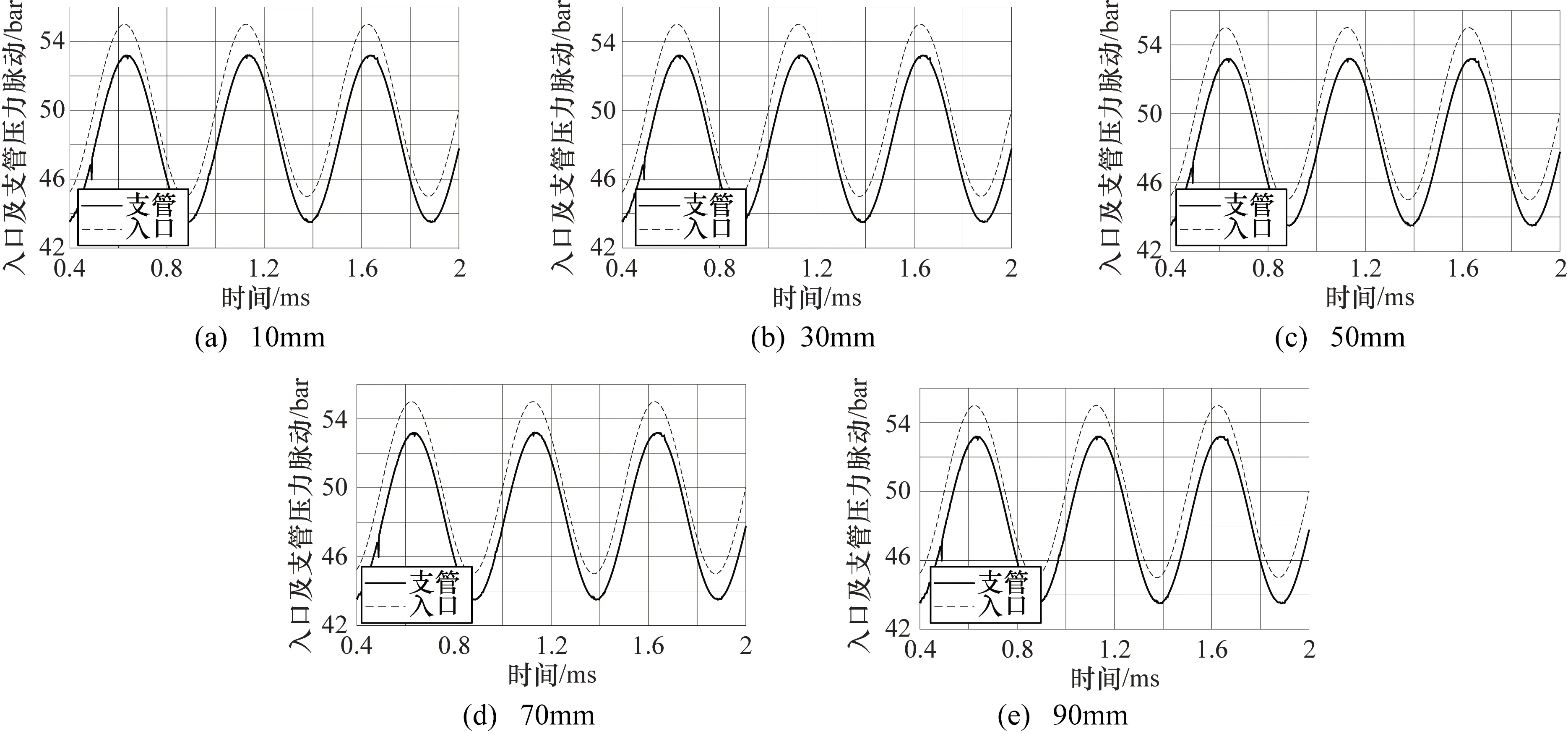

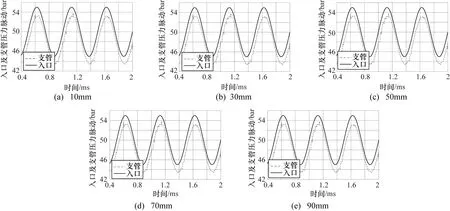

输入为5+0.5sin(4000πt)压力时,不同支管长度的30°、90°三通接头脉动情况分别如图2、图3所示。

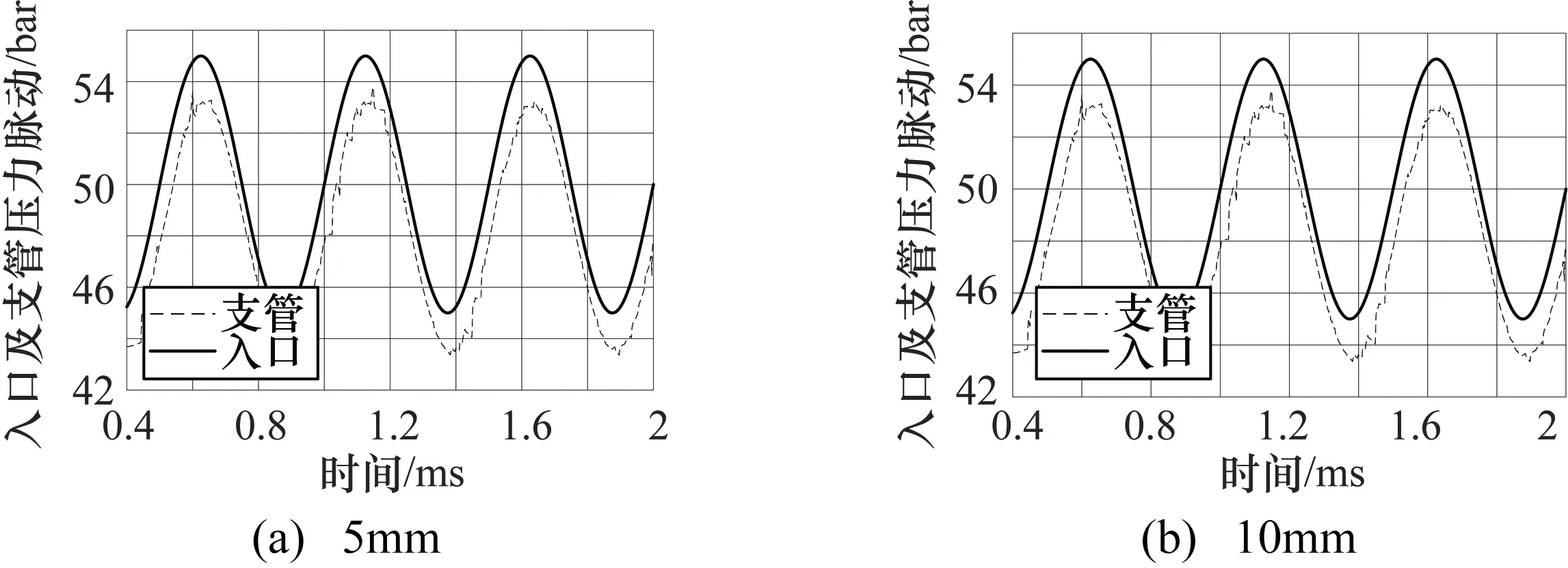

由图2、图3可知,支管路长度在10~90 mm内变化时,对脉动测量误差几乎无影响;输入为5+0.5sin(4000πt)压力时,支管直径分别为5 mm、10 mm的三通接头脉动情况如图4所示。由图4可知,测量支路管径的变化对脉动测量误差的影响不大;输入为5+0.5sin(4000πt)压力时,支管角度分别为30°、60°、90°的三通接头脉动情况如图5所示。由图5可知,支路角度的变化对脉动测量误差的影响不大。图中1 bar=0.1 MPa。

图2 不同支管长度的30°三通接头脉动曲线

图3 不同支管长度的90°三通接头脉动曲线

图4 不同支管直径的三通接头脉动曲线

图5 不同支管角度的三通接头脉动曲线

3 基于AMESim的液压系统仿真建模

AMESim液压仿真软件能综合考虑摩擦、泄漏以及油液自身特性,从元件级设计出发,构建液压系统的仿真模型,参数的设置与更改都十分方便,仿真结果具有较高的精确度[16]。

液压系统由3个完全独立的功率源组成,油源1和油源2是主要的飞行控制系统功率源,油源3提供备份和通用系统液压能源。

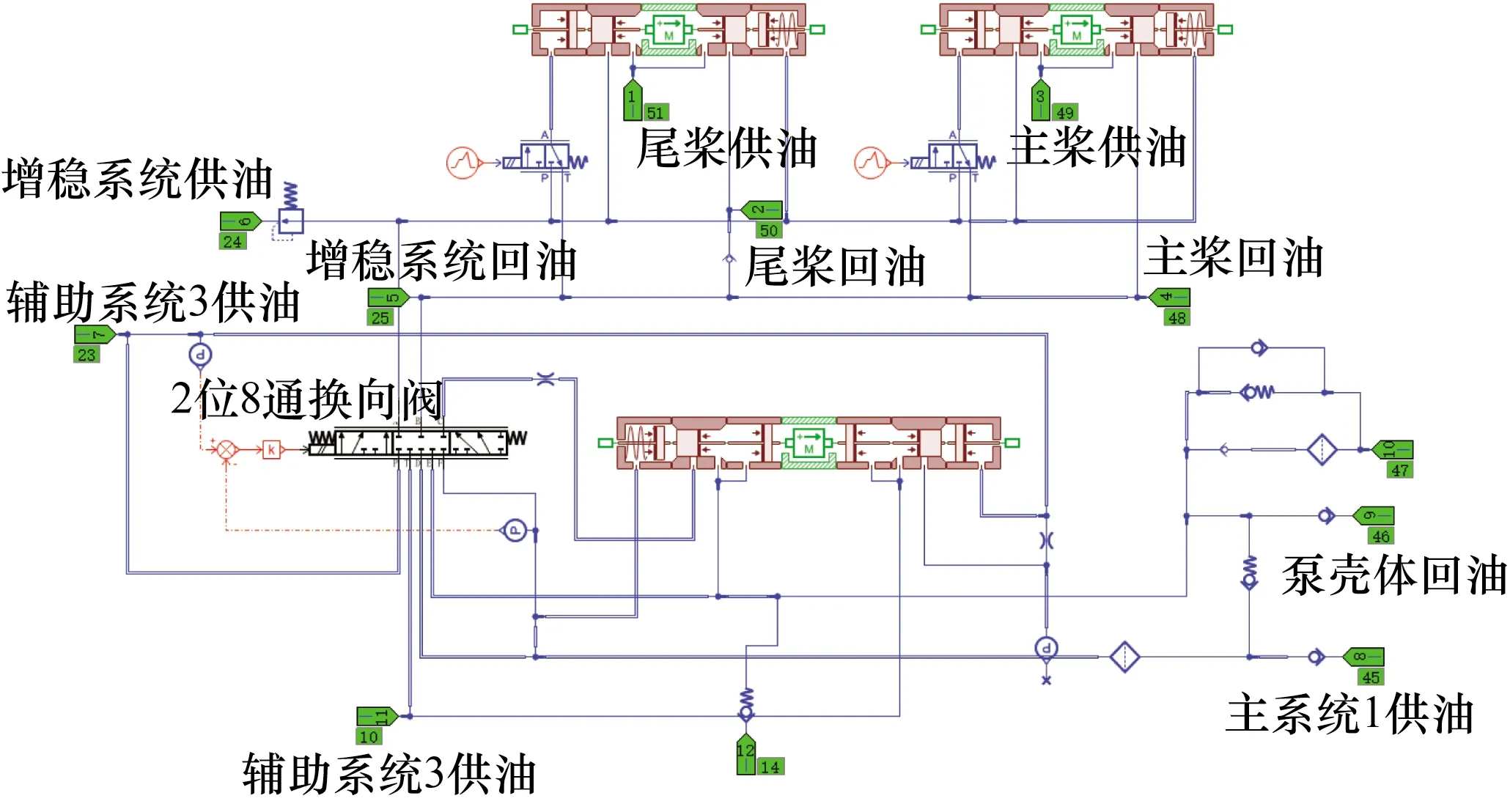

油源中包含1个恒压变量斜盘柱塞泵、弹簧式增压油箱、液位开关、软管、接口对应供油、回油和壳体回油,以及热交换模块。某型飞机液压系统中热交换模块共有2个,分别在主油源1和主油源2中,每个热交换模块都是一个双组件单元,由一个电机驱动的风扇通过强制对流的方式从流体中去除热量。备份油源3主要由1个弹簧式增压油箱、1个热交换单元和1个恒压变量柱塞泵、油滤、单向阀组成。在AMESim中搭建的油源1、油源2和油源3模型如图6所示。

图6 油源AMESim模型

油源1和油源2共同为主桨伺服系统、尾桨伺服系统、增稳作动器提供液压动力,在AMESim中搭建尾桨伺服作动器如图7所示。

图7 尾桨伺服作动器AMESim模型

转换模块(1,3)的作用是在备份油源3和主油源1之间进行液压能源的切换,当主油源1出现故障导致压力降低,切换阀进行切换,使用备份油源3来替代主油源1对液压用户供压。转换模块(1,3)的AMESim模型如图8所示,转换模块(2,3)同理。

图8 转换模块(1,3)的AMESim模型

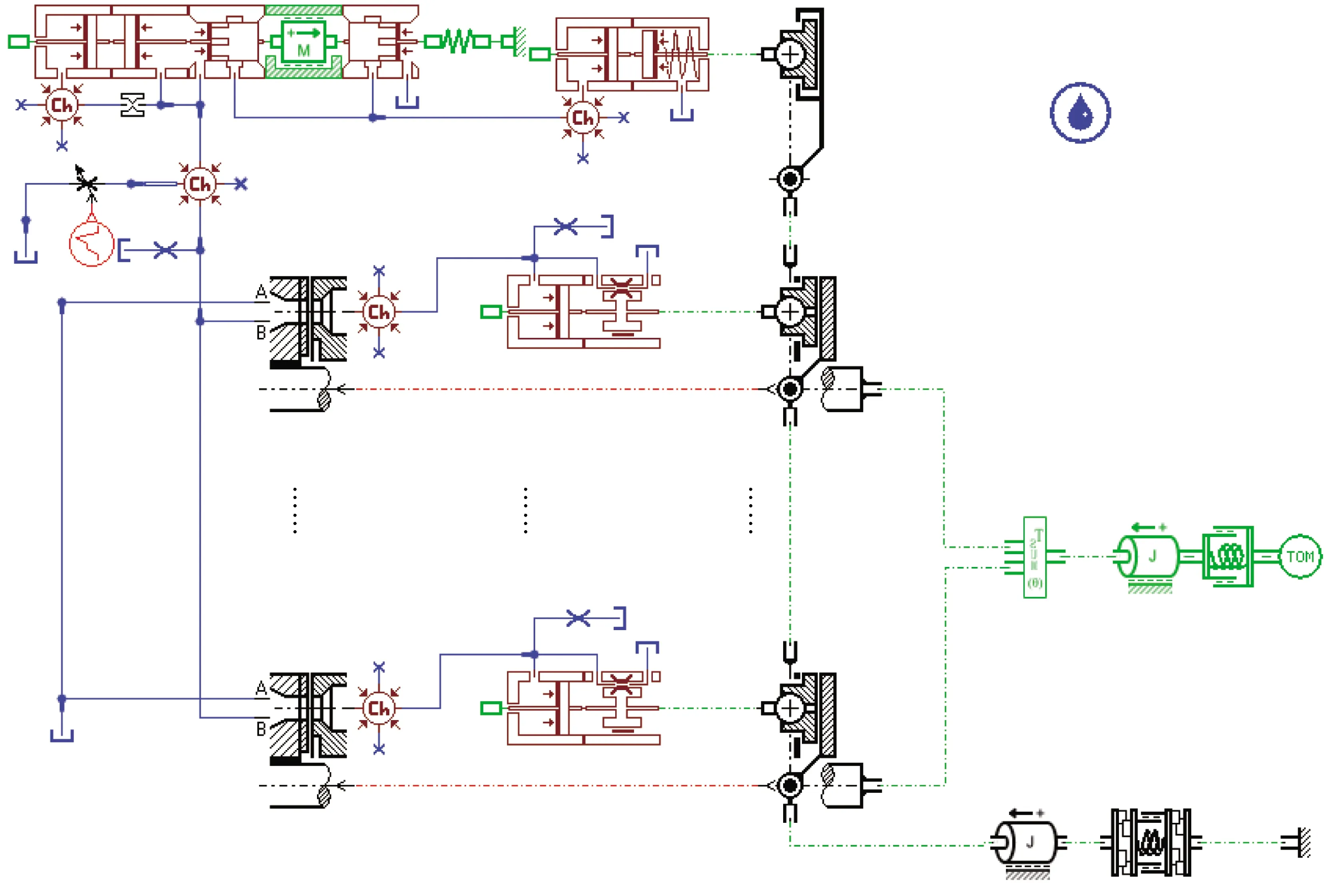

为了更好地测量飞机液压系统的压力脉动,采用AMESim中HCD库细化泵的内部模型。采用柱塞数为9的斜盘柱塞泵,泵模型包括恒压阀、变量机构、斜盘、柱塞、滑靴、配油盘,并考虑了斜盘的泄露,其AMESim模型如图9所示,图9中省略号处省略了7套相同的设备模型。

图9 恒压变量柱塞泵的AMESim模型

4 液压系统压力脉动仿真分析

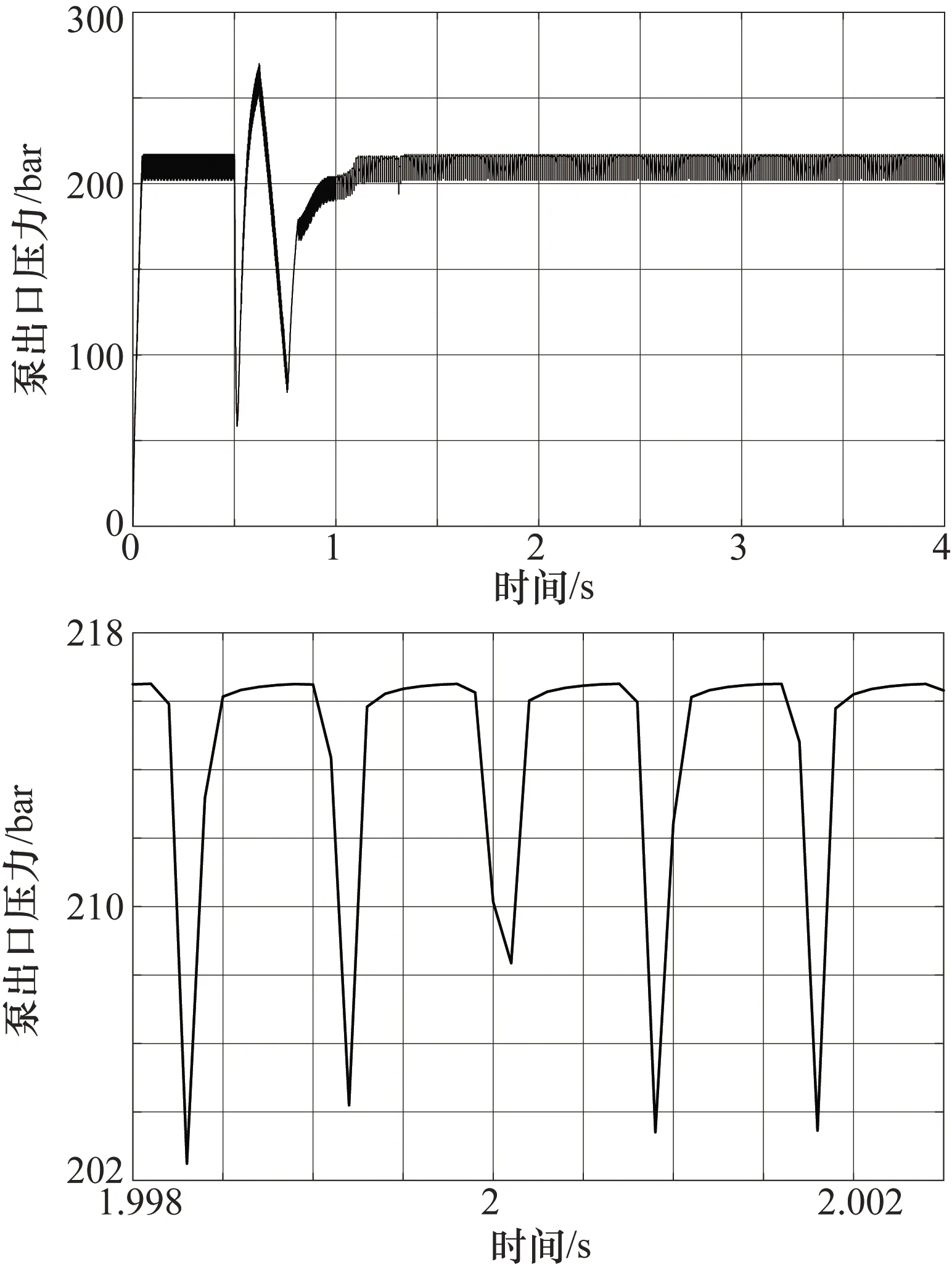

基于AMESim模型,仿真分析相关部分的压力脉动值。恒压变量柱塞泵出口压力曲线和该压力曲线局部放大图如图10所示。由图10可知,该压力脉动峰峰值最大为13.1 bar。

图10 恒压变量柱塞泵出口压力曲线及局部放大图

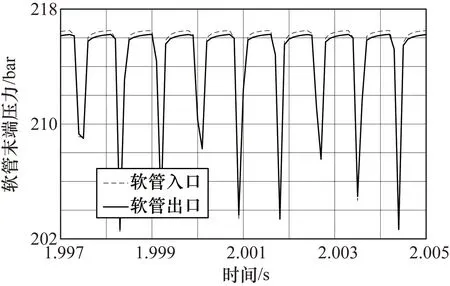

泵出口软管末端压力脉动局部放大图如图11所示。由图11可知,软管入口压力脉动即泵出口压力脉动略大于软管出口脉动,软管出口脉动压力脉动为12.86 bar。

图11 泵出口软管末端压力曲线局部放大图

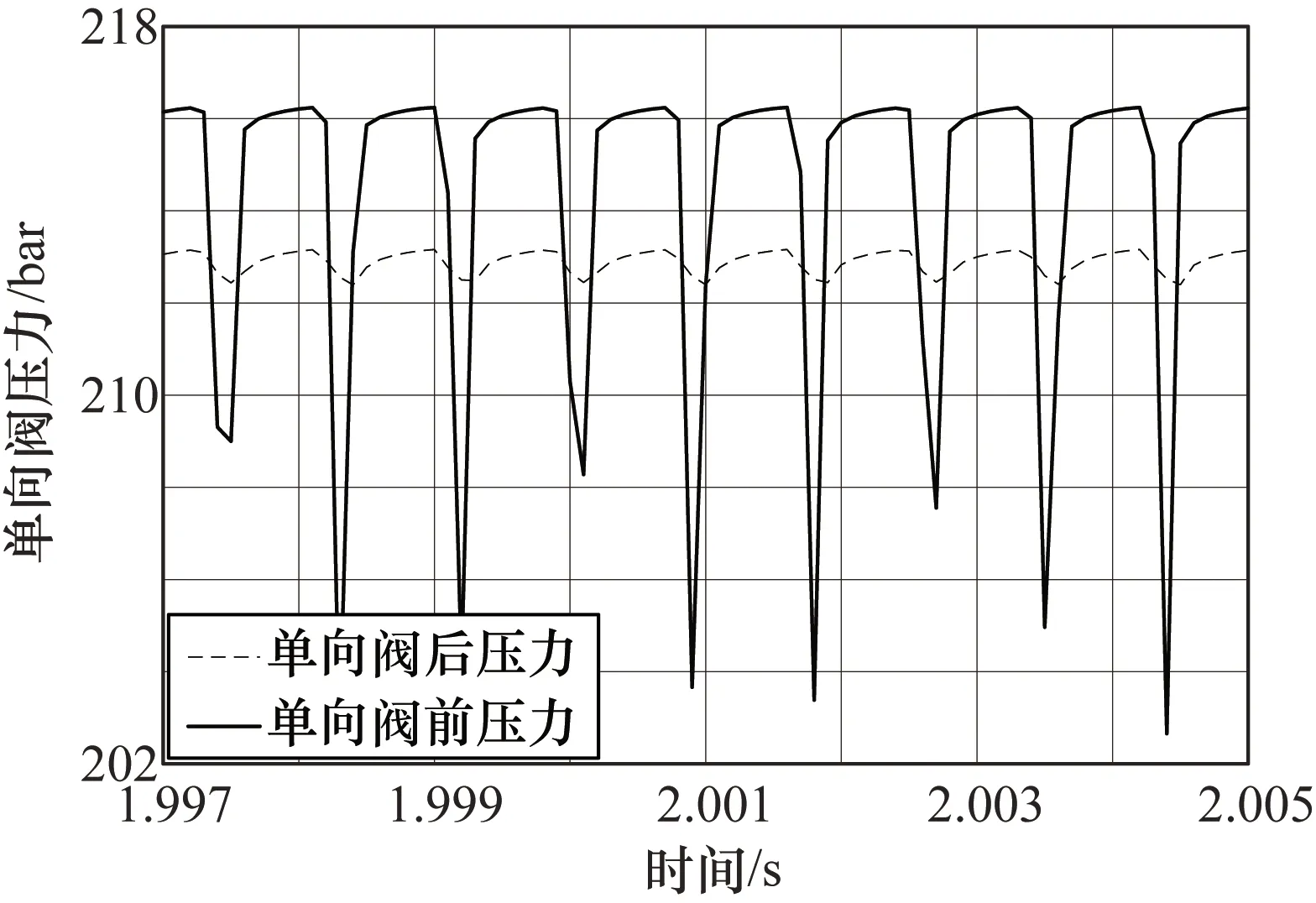

泵出口单向阀前后压力脉动局部放大图如图12所示。由图12知,单向阀后压力脉动明显小于泵出口,单向阀前压力脉动同软管出口,单向阀后压力脉动峰峰值为0.7 bar。

图12 泵出口单向阀前后压力曲线局部放大图

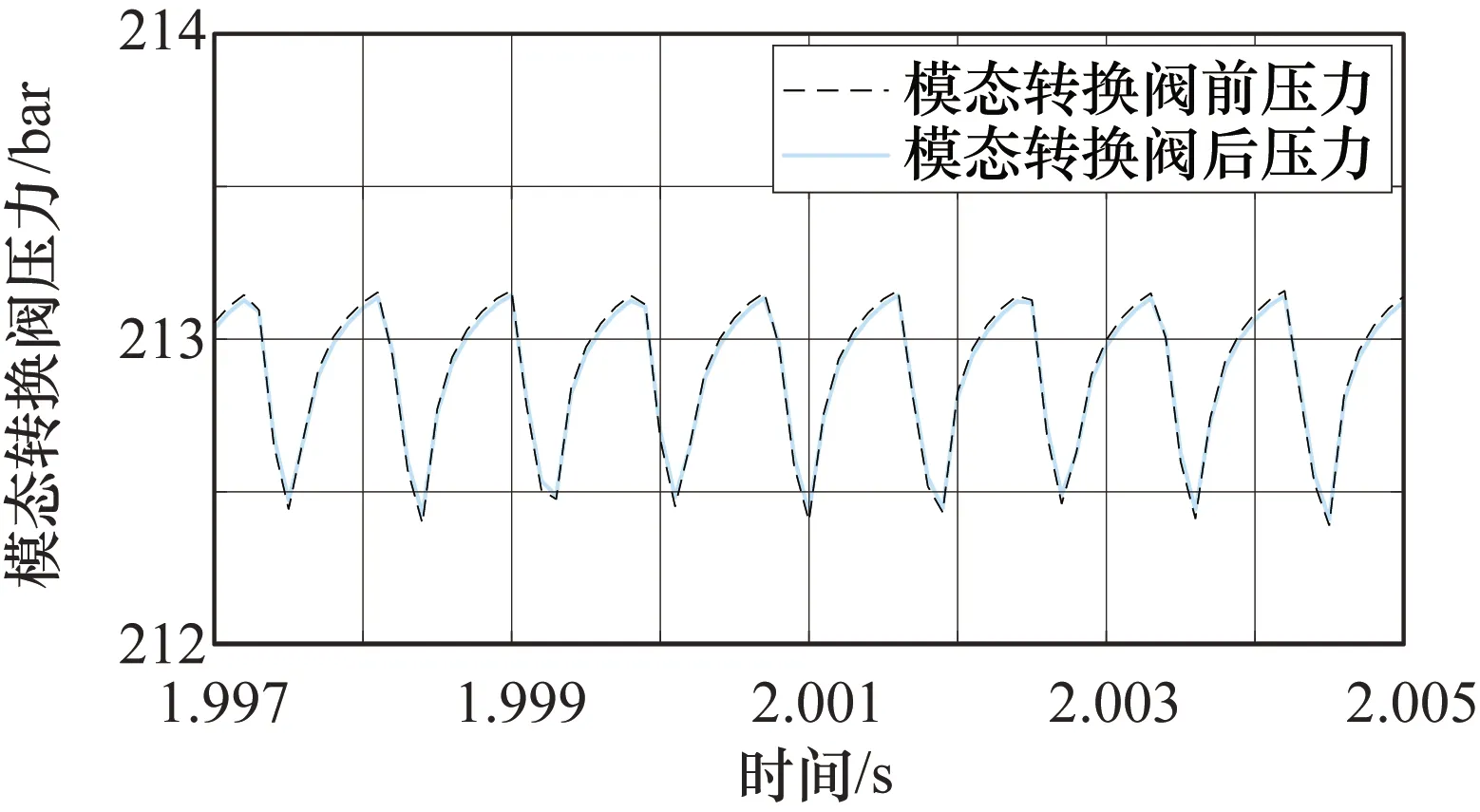

模态转换阀前后压力脉动局部放大图如图13所示。由图13可知,两条曲线基本重合,二者的差异与转换阀节流窗口参数有关,但总体脉动都比较小,峰峰值为0.71 bar。

图13 模态转换阀前后压力曲线局部放大图

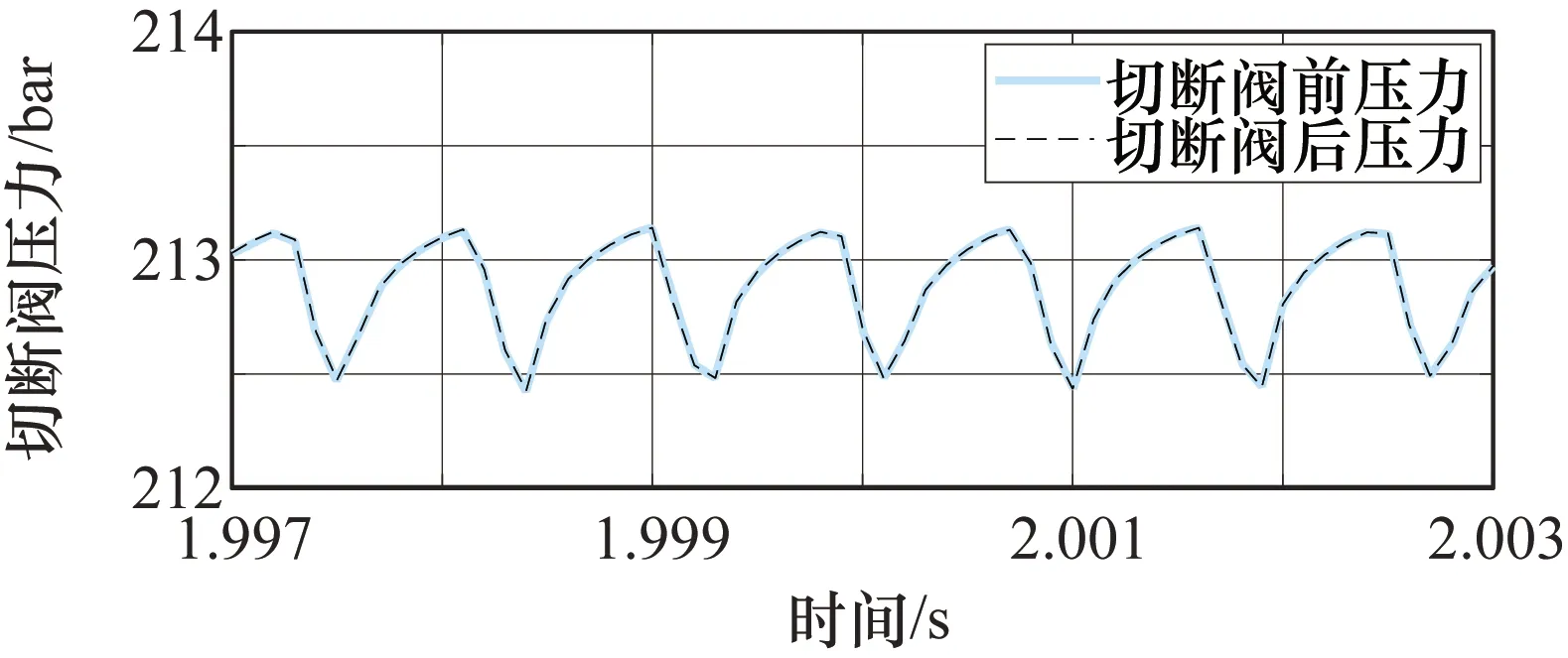

负载用户供油切断阀前后压力脉动局部放大图如图14所示。由图14可知,两条曲线基本重合,二者的差异同样与阀节流窗口参数有关,出口脉动减小,峰峰值为0.7 bar。

图14 负载供油切断阀前后压力曲线局部放大图

虽然二者稳定时的压力脉动相差较小,但在负载快速变化流量较大时,因切断阀节流引起的前后压力与负载有关。本仿真案例下的负载变化情况压力曲线如图15所示。舵机从0.5 s启动运动至1.3 s到限位时结束。

图15 供油切断阀前后压力时间响应

舵机伺服阀负载口的压力脉动局部放大图如图16所示,压力脉动峰峰值0.37 bar。伺服阀全开状态压力曲线如图17所示。由图17可知,在伺服阀闭环控制状态舵机腔压力没有脉动。

图16 舵机伺服阀负载口的压力脉动曲线局部放大图

图17 伺服阀全开状态压力曲线局部放大图

通过仿真分析,可以得出结论:

① 三通角度、支管长度和直径对测量误差均无明显影响;

② 泵出口单向阀前后压力脉动差异较大,单向阀后压力脉动减小较多;

③ 至用户末端,因节流、管路液阻和容积压缩性等影响,压力脉动较小。

5 结束语

基于AMESim软件建模仿真,系统地针对提高飞机液压系统压力脉动测量精度开展研究,得出以下结论:

① 采用直接测量的方法综合考虑传感器的动静态性能及强度性能进行传感器选型;

② 液压泵出口压力脉动测量,测点应尽可能采用旁路单点直插式改装,同时测试系统选用高采样率(通常≥10 kHz),传感器高频响、小容腔;

③ 工程使用中,飞机液压系统脉动测量选用较多的为HKM375传感器,满足测量要求。

后续研究将基于提出的测量方案,探究压力脉动的动态特性以及抑制压力脉动的可行性方案。