基于风洞试验的组合翼伞气动特性研究

2022-03-25杨锋魁

杨锋魁,刘 琦

(1.航空工业航宇救生装备有限公司,湖北 襄阳 441003;2.航空防护救生技术航空科技重点试验室,湖北 襄阳 441003)

冲压式翼伞(后统称翼伞)由伞衣、伞绳、操纵绳、稳定面、收口装置、吊带等组成[1],因其独有的可操纵性和良好的滑翔性能和稳定性,被广泛应用于精确空投领域,但是大型翼伞的制造、组装、包装和回收过程需要大量的时间,而且相当复杂。相对于常规翼伞,组合翼伞可以有效解决超大型翼伞在加工、使用、维护方面存在的一系列问题,在重装精确空投领域拥有广阔的应用前景。

翼伞气动特性研究方法主要包括计算机仿真计算、风洞试验和空投试验。20世纪60年代,美国开始针对翼伞进行了经典的风洞试验研究[2],并在20世纪80年代补充了大量的空投试验。2007年美国陆军士兵研究开发和工程中心(Natick)与Para-Flite公司研制的组合翼伞Megafly的成功开伞、充气、飞行和导航验证了组合翼伞设计的可行性[3]。国内目前开展的翼伞研究主要针对常规翼伞,并且开展翼伞风洞试验较少且大多采用半刚性模型风洞试验[4-6],文献[7]采用空投试验进行翼伞的研究;文献[8]~文献[16]利用计算机仿真技术研究翼型结构等因素对翼伞气动性能的影响,这是目前采用最多的方法。总的来说,国内针对组合翼伞气动特性的研究比较匮乏,制约着国内超大型翼伞设计领域的发展。

笔者通过设计柔性组合翼伞试验模型(16 m2)在国内的8 m×6 m直流开口式风洞中开展试验,主要研究组合翼伞在不同迎角下的升力系数、阻力系数、俯仰力矩系数变化情况。本次风洞试验采取光测实际迎角、六分量天平测气动力(矩)的方式,有效获取了组合翼伞的真实气动数据。通过分析组合翼伞的气动特性,为组合翼伞的仿真计算提供依据,并对未来超大型组合翼伞的设计进行开拓性探索。

1 组合翼伞试验模型设计

1.1 组合翼伞方案

国内外相关资料研究表明,20 t级精确空投系统翼伞面积预计将达到1000 m2级别,由于大型翼伞具有面积大、质量大的特点,在加工生产、包装使用、回收维护等方面都存在一系列问题。国外已开展大型组合翼伞的探索研究,借鉴常规重装空投系统中群伞设计理念,使用模块组合的方式来进行大型翼伞的设计。该思路可以有效解决大型翼伞在加工、使用、维护方面存在的一系列问题。

采用模块组合的方式来进行大型翼伞的设计,使组合翼伞与常规翼伞的结构存在较大差异。组合翼伞的组合方式、位置和组合模块的数量等均会引起冲压翼伞气动性能的变化,因此本文借助风洞试验开展组合翼伞的气动特性研究。

1.2 组合翼伞具体设计

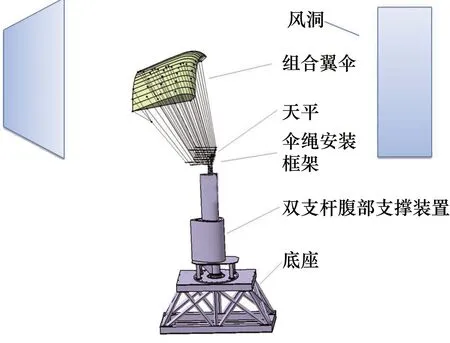

参考风洞试验模型应满足低速风洞对模型阻塞度的要求,试验模型的最大迎风面积不超过风洞试验段横截面积的5%,结合本次风洞试验场地特征,确定本次风洞试验所用模型为16 m2组合翼伞,并确定其设计方案,其结构如图1所示。

图1 16 m2组合翼伞

1.2.1 组合翼伞的模块化设计

本研究涉及组合翼伞分3个模块进行设计,其中左右两个模块各包含2个气室,中间模块包含3个气室,相邻模块的组合方式通过上、下翼面设置连接点进行连接,在连接点位置设置连接扣,再通过快卸式连接绳进行连接,以便能够快速固定和分离,将3个模块拼接在一起形成组合翼伞。

1.2.2 组合翼伞基本结构参数

组合翼伞由3个模块7个气室组成,展长为5.824 m,弦长为2.759 m,伞绳特征长度为3.241 m,伞衣安装角为5°,伞绳数量40根,无滑布。翼面采用矩形,伞衣选用不透气的涂层织物制成上、下翼面,中间连以具有翼型的肋片,伞衣前缘开有切口便于空气进入形成气室。为了减少伞绳对试验的干扰,每个翼伞模块采取承载肋片和成型肋片交替使用的方式进行翼伞模块的设计。

为了提高组合翼伞迎角转变跟随性,同时满足试验对象置于风洞中心的要求,采用伞绳截断方式进行设计,伞绳截断后特征长度为2.865 m,截断后的伞绳与伞绳安装框架上的安装位置一一对应。选用伞绳直径为2 mm,截断部分相对组合翼伞整体阻力可忽略不计,对组合翼伞升力无影响,对气动力测量的影响可忽略不计。

2 试验方案

2.1 试验方案选择

目前常用的翼伞气动特性分析手段包括计算机仿真计算、风洞试验和空投试验。仿真计算结果精度往往取决于对复杂流场仿真前置处理时的边界条件、物性参数等的定义是否与实际一致,一般需要参考风洞试验数据才能确保仿真结果的准确性。空投试验一般只能获得翼伞运动状态(轨迹、姿态、航向)的变化,无法获得气动数据。风洞试验需在室内进行,具有效率高、成本低和试验数据精确度高等优点,比较适合本研究,因此选用风洞试验开展组合翼伞气动特性研究。

2.2 风洞试验具体方案

通过双支杆腹部支撑装置调节伞绳安装框架的角度,实现对翼伞迎角的调节。利用光测设备测出试验翼伞上标记点动态坐标,计算出翼伞实际迎角。六分量天平信号通过导线传输至采集设备进行采集,然后通过网线和交换机将数据传输至计算机存储,最终经过数据处理测出不同迎角下组合翼伞的气动力(矩)系数。

2.2.1 试验件安装方案

试验台架和试验件包含底座、双支杆腹部支撑装置、天平、伞绳安装框架和组合翼伞。首先将试验底座按要求摆放至风洞试验段合适位置,并将双支杆腹部支撑装置固定在底座上。按照天平浮动框与转接件安装要求,在地面将天平与伞绳安装框架完成安装后,再把组合翼伞安装在伞绳安装框架上,伞绳提前预留好长度,直接利用绳扣锁住即可。利用一个矩形框架和4根牵顶绳,在组合翼伞上翼面合适位置为组合翼伞牵顶,便于组合翼伞充气并减少开伞过程中伞绳钩挂。最后利用行吊将矩形框架、组合翼伞、伞绳安装框架和天平整体吊起,吊起过程中利用升降车辅助托起伞绳安装框架,最终通过螺钉将天平和伞绳安装框架固定在双支杆腹部支撑装置上,完成试验件的安装。试验件安装方案如图2所示。

图2 试验件安装方案

2.2.2 测试方案

测试方案主要用于测试在不同迎角下组合翼伞的升阻力(矩)参数,包括迎角测试和气动力(矩)测试,具体如下。

① 迎角测试方案。采用光学测试的方法,3台高速摄像机分散布置在风洞试验场地合适位置,拍摄组合翼伞上提前标记好的特征点,通过前方交会计算各特征点坐标。计算处理得到标记特征点动态坐标,最终可以计算出翼伞在稳定状态下的实际迎角。

② 气动力(矩)测试方案。采用六分量天平获取组合翼伞在不同迎角状态下的气动力(矩)数据,天平信号通过导线传输至采集设备DH5902进行采集,然后通过网线和交换机将数据传输至计算机存储处理。

为保证两测试方案在时间维度上的统一,采用一套时统控制盒提供光测高速视频启动信号并同时通过电测测试设备采集,实现测试数据时间上的统一。

3 试验内容

3.1 组合翼伞变迎角吹风试验概述

组合翼伞变迎角吹风试验如图3所示。试验开始前先将支撑装置阿尔法机构角度设置为预定角度,给定一个小风速使组合翼伞气室初步充气,确保无异常后加大至预设风速并保持稳定,利用时统控制盒同时触发光测和天平测试系统,即可采集此状态下的原始光测数据和天平测试气动力(矩)数据。

图3 组合翼伞变迎角吹风试验

3.2 组合翼伞变迎角吹风试验过程

开展组合翼伞风洞试验,要求试验稳定风速20 m/s,设置支撑装置阿尔法机构角度为-30°、-20°、-10°、-5°、0°、5°、10°、20°,试验步骤如图4所示。

图4 变迎角吹风试验步骤

4 试验数据处理及分析

4.1 坐标系定义

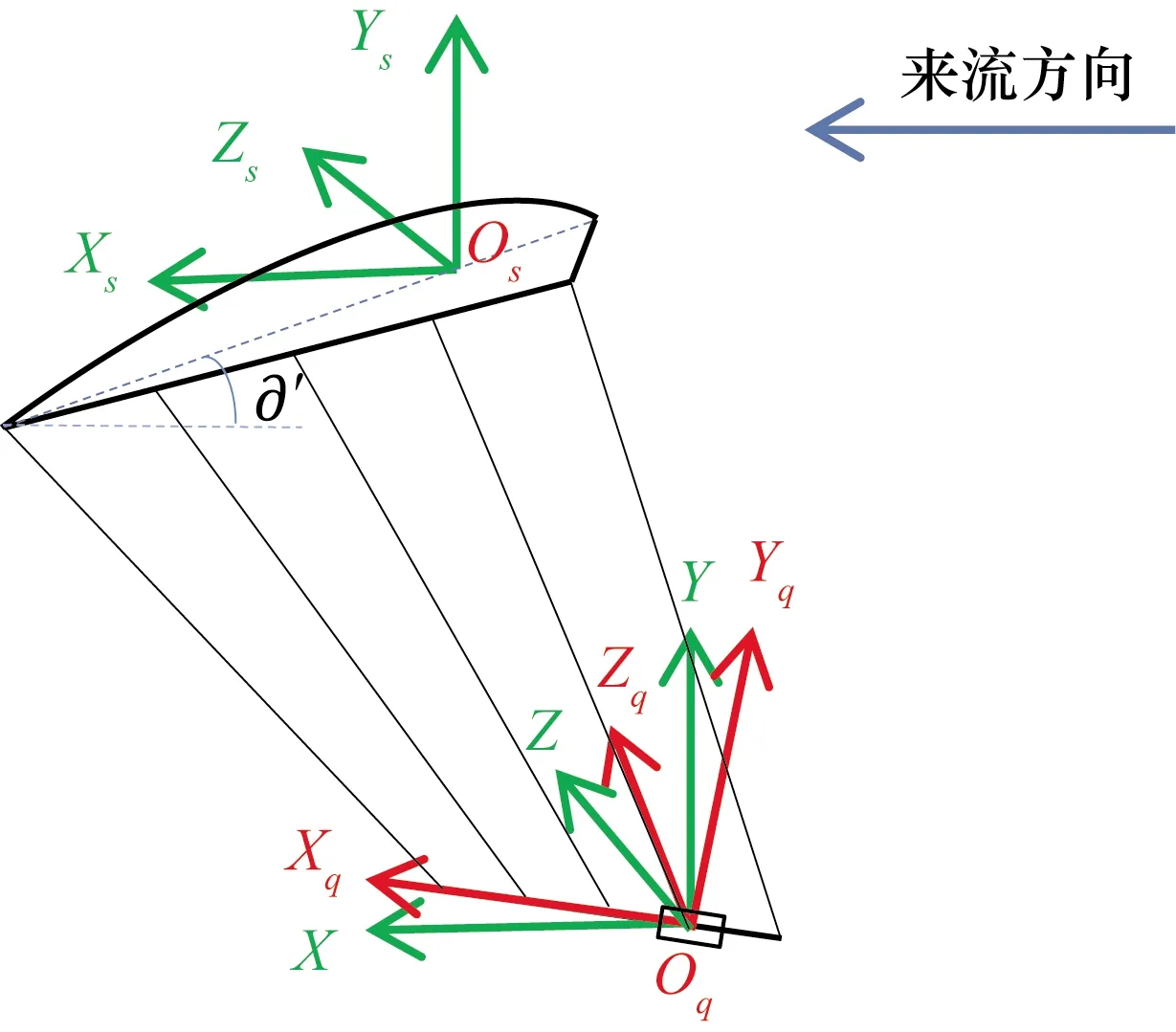

坐标轴系如图5所示,天平坐标系原点Oq位于天平的中心,翼伞质心处风轴系原点Os位于翼伞模型的中间对称翼剖面的参考翼弦靠近前缘的1/4处,坐标系均采用右手系。其中,∂′为组合翼伞的迎角。

图5 坐标系定义

① 天平坐标系:OqXYZ,OqX轴沿天平安装平面顺风方向为正。

② 天平处风轴系:OqXqYqZq,OqXq轴沿来流方向为正。

③ 翼伞质心处风轴系:OsXsYsZs,OsXs轴沿来流方向为正。

OY轴垂直于对应坐标系的OX轴竖直向上,OZ轴按右手系确定。

4.2 试验数据处理方法

试验首先得到带支架天平坐标系下的组合翼伞吹风数据,扣除空支架吹风数据,得到天平坐标系下组合翼伞吹风数据。

然后将天平坐标系数据转换到天平处风轴系:

Yq=Ycosα-Xsinα

(1)

Xq=Xcosα-Ysinα

(2)

Mzq=Mz

(3)

Zq=Z

(4)

Myq=Mycosα+Mxsinα

(5)

Mxq=Mxcosα+Mysinα

(6)

最后将天平处风轴系数据转换到质心处风轴系:

Ys=Yq

(7)

Xs=Xq

(8)

Mzs=Mzq+YqxE-XqyE

(9)

Zs=Zq

(10)

Mys=Myq-ZqxE-XqzE

(11)

Mxs=Mxq+YqzE-ZqyE

(12)

组合翼伞质心处风轴系下气动力(力矩)系数换算公式为

(13)

式中:α为天平系与天平处风轴系X轴夹角;xE、yE、zE为以Oq为坐标原点Os的相对位置坐标;Cx为阻力系数;Cy为升力系数;Mz为俯仰力矩;ρ为流场中的空气密度;v为流场中空气速度;CMz为俯力矩系数。

本次试验最终计算得到在不同迎角状态下的风轴系中组合翼伞升力系数、阻力系数和俯仰力矩系数。

4.3 试验结果

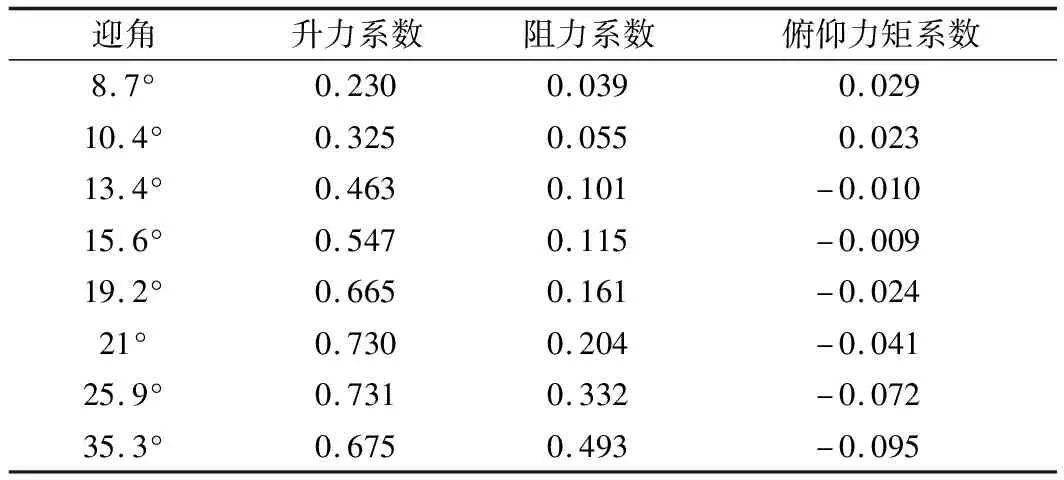

本次试验最终获取组合翼伞在不同迎角状态下的质心处风轴系试验数据8组,具体数据如表1所示。

表1 组合翼伞风洞试验数据

4.4 试验结果分析

不同迎角下,本次风洞试验的组合翼伞在迎角为20°左右达到最大升力,最大升力系数不低于0.7。升力特性曲线变化趋势随着迎角的增大先近似线性增大达到失速迎角后缓慢减小,阻力特性曲线变化趋势随着迎角的增大缓慢增大,如图6所示。

图6 组合翼伞升阻力特性曲线

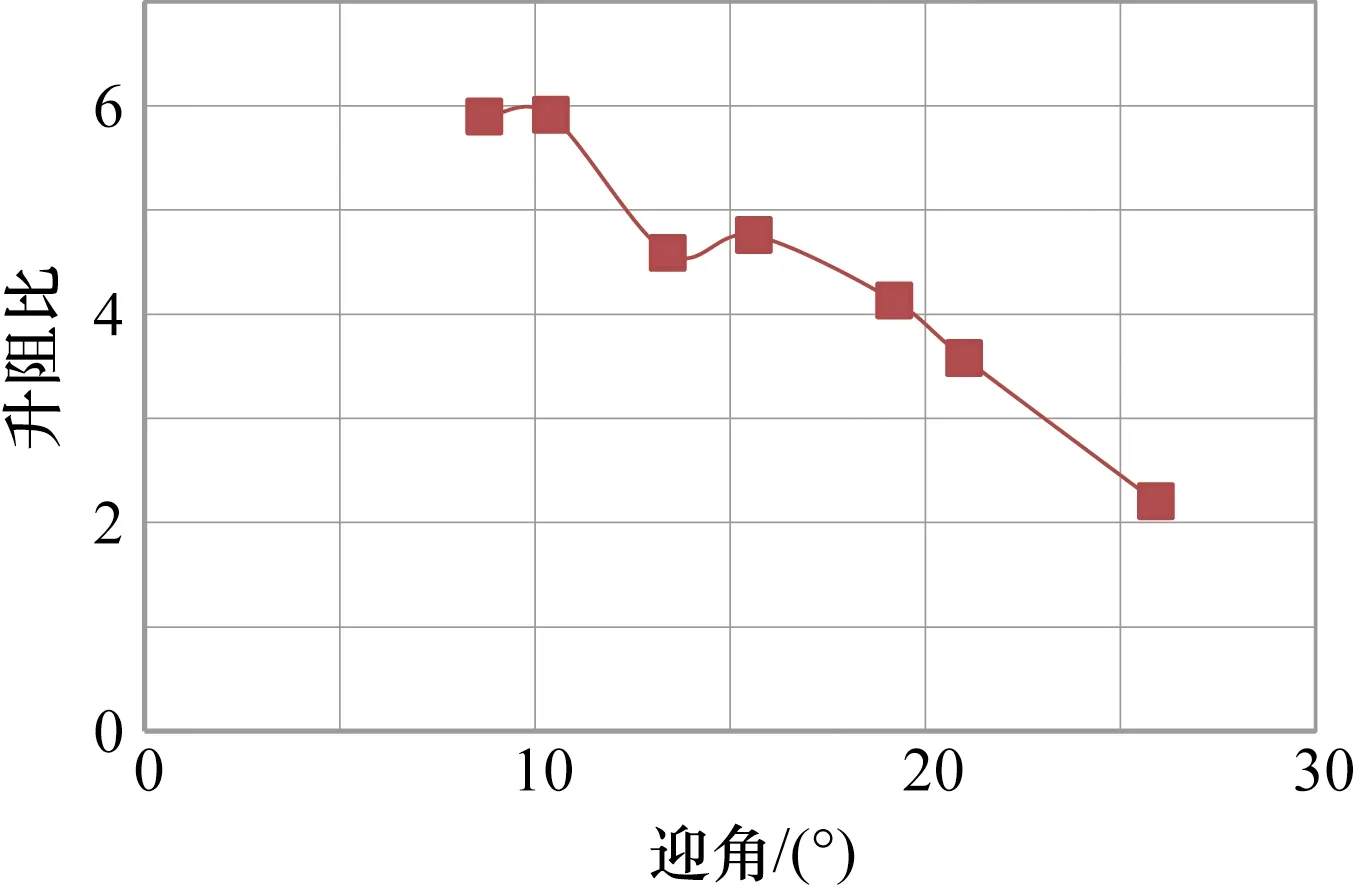

不同迎角下,本次风洞试验组合翼伞升阻比特性曲线变化趋势如图7所示。在翼伞迎角常用设计范围5°~20°状态下组合翼伞升阻比应不低于3,由图7可知,本设计符合翼伞升阻比设计要求。

图7 组合翼伞升阻比特性曲线

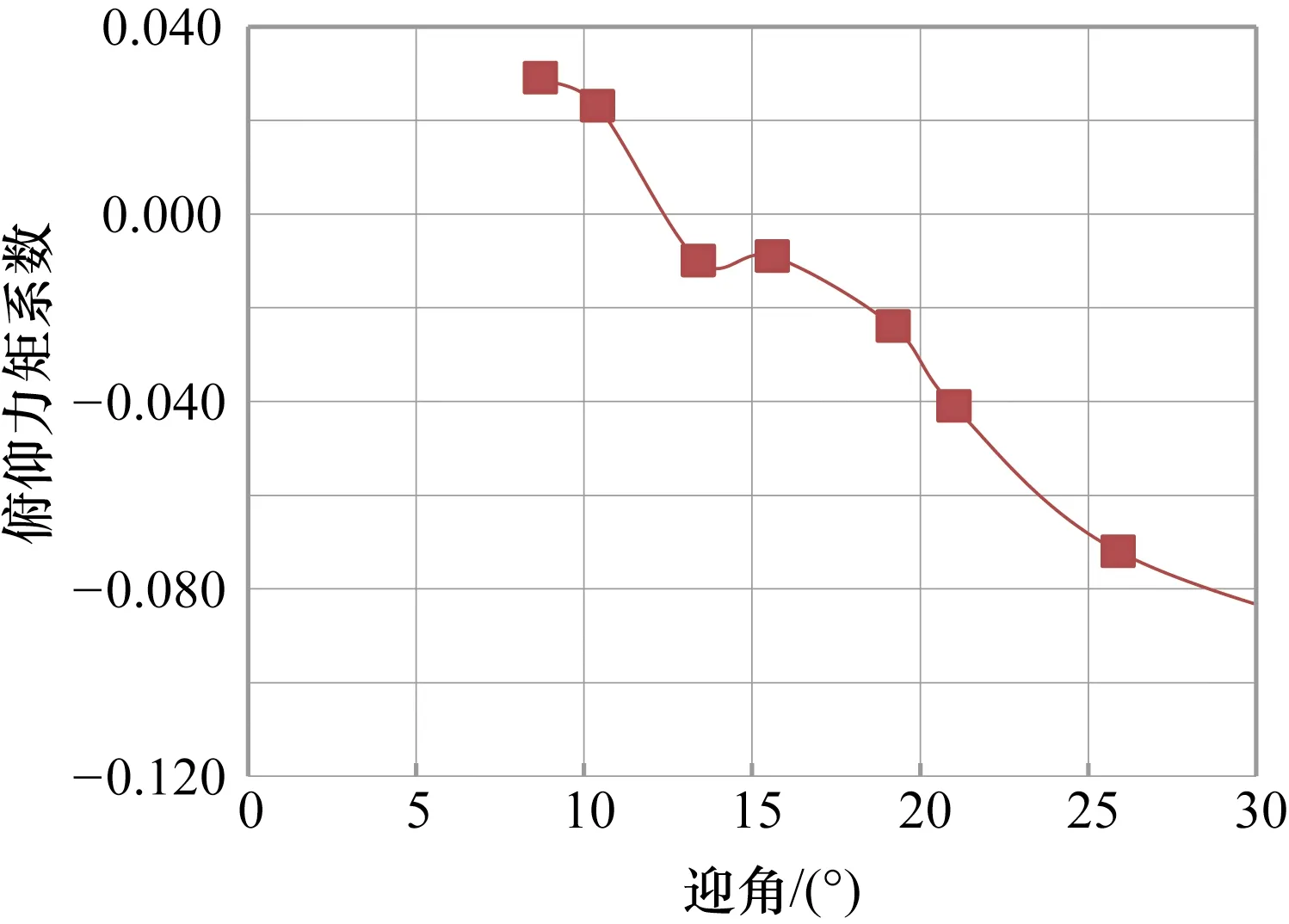

不同迎角下,本次风洞试验组合翼伞俯仰力矩系数特性曲线变化趋势如图8所示。俯仰力矩系数特性曲线在零点范围波动,其绝对值不大于0.1。

图8 组合翼伞俯仰力矩系数特性曲线

综合以上分析,本次风洞试验中组合翼伞俯仰力矩系数绝对值均不大于0.1,远小于升力系数和阻力系数。本试验组合翼伞最大升力系数不低于0.7,且满足在常用设计迎角下的升阻比不低于3的要求。

5 结论

经过综合分析,本次风洞试验结论如下。

① 本次风洞试验所涉及试验原理和试验设备可行,探索了一套可行的柔性翼伞风洞试验方法,填补了目前国内组合翼伞风洞试验数据的空白,为国内组合翼伞的理论研究积累了宝贵的试验数据。

② 本次风洞试验通过实测不同迎角下组合翼伞关键气动力(矩)数据,研究组合翼伞气动特性,为超大型组合翼伞仿真和设计提供理论支撑。

③ 本次风洞试验组合翼伞模型最大升力迎角在20°左右,需要进一步优化模型结构,调整最大升力迎角适应工程应用。本研究对组合翼伞气动特性进行了初步探索,后续拟进一步对组合翼伞操控特性开展研究。