环锭纺双向延伸胶圈超大牵伸装置纺纱工艺研究

2022-03-25张玉泽

张 静,倪 远,江 慧,张玉泽,汪 军

(1.东华大学 纺织学院,上海 201620;2.纺之远(上海)纺织工作室,上海 200063)

0 引言

环锭纺细纱超大牵伸是高效纺纱工艺的核心,也是重定量纺纱过程的重要支撑[1]。从20世纪50年代至今一直有学者进行研究与探索。从三罗拉装置发展到四罗拉、五罗拉牵伸装置,有过不少研究报道,但是均存在纺纱困难或者成纱质量差等问题,所以至今仍然是环锭纺的研究热点之一。

细纱大牵伸工艺的发展主要有2种:一种是保持后区牵伸倍数较小的预牵伸作用,通过挖掘前区胶圈牵伸的潜力实现大牵伸;另一种是保持前区主牵伸能力不变,挖掘后区牵伸潜力实现大牵伸[2]。由于前区胶圈牵伸能力的扩展较为困难,因此主要通过提高后区牵伸倍数实现超大牵伸能力、加强对后区纤维的控制。相比简单的罗拉直线牵伸,这2种方法在一定程度上改善了成纱条干不匀。有研究人员通过附加摩擦力界和增加牵伸区数量对细纱超大牵伸装置进行纺纱研究,发现也存在纤维控制不良导致成纱效果不佳的问题[3-7]。从本质上看,主要原因是在牵伸过程中对纤维的变速点控制不好,产生移距偏差,从而导致成纱条干差、强力不匀大,后道加工工序无法接受。因此,笔者设计双向延伸胶圈超大牵伸装置进行重定量纺纱研究。

1 超大牵伸装置结构及机理分析

1.1 结构

传统环锭纺细纱机牵伸装置结构如图1所示,前牵伸区是主牵伸区,有顺向的双胶圈。笔者设计的环锭纺双向延伸胶圈超大牵伸装置(以下简称“超大牵伸装置”)结构如图2所示[8]。

图1 传统环锭纺细纱牵伸装置结构示意

图2 双向延伸胶圈超大牵伸装置结构示意

超大牵伸装置是在传统三罗拉双胶圈环锭纺细纱牵伸装置(以下简称“普通牵伸装置”)基础上,通过延长罗拉底座、增加一列罗拉等形成的四罗拉三区四胶圈牵伸装置。其中:前区设置向前延伸的双胶圈钳口,与传统的环锭细纱机一致,发挥主牵伸能力;中区通过简单的罗拉牵伸对须条进行一定的张力牵伸集聚;后区设置向后的反向延伸的双胶圈钳口,增大后区牵伸倍数。超大牵伸装置主要通过增加后区牵伸倍数实现超大牵伸,设计希望能够将后区牵伸倍数提高至2~3倍。

1.2 机理分析

1.2.1 变速点分布

1.2.1.1当纤维长度较长时(如图3中纤维a),反向延伸胶圈布置使胶圈钳口更接近后牵伸钳口,纤维头端从后牵伸钳口出来后很快被胶圈钳口握持;而纤维尾端脱离后钳口时,纤维已有较长部分被胶圈附加摩擦力界控制,与慢速纤维接触的长度较短,反向胶圈使较长纤维的尾端离开后钳口后的引导力大于控制力,使纤维尾端有较大概率在后牵伸钳口处变速,变速点分布如图3中曲线1所示。

图3 胶圈反向延伸牵伸区变速点分布形态

1.2.1.2当纤维长度较短时(如图3中纤维b),纤维的尾端离开后钳口后,被胶圈夹持的部分较短且快速纤维的数量较少,纤维大部分长度与慢速纤维接触且慢速纤维较多,此时纤维受到的引导力和控制力难以平衡,尾端未达到变速条件;纤维继续向前运动,尾端离后钳口越来越远,纤维被胶圈控制长度增加,当引导力大于控制力时,纤维尾端变速,变速点分布如图3中曲线2所示。

1.2.1.3浮游区长度较短对短纤维控制非常有利,反向延伸胶圈牵伸区浮游区长度可以比正向延伸胶圈的浮游区长度更短,且不会出现牵伸不开的问题。这是由于胶圈反向放置,纤维脱离后牵伸钳口后有很长的区域可以变速、变速的机会多;而胶圈正向放置时变速区域只有胶圈钳口与前钳口间的距离,若浮游区长度过小,纤维头端很快输出到前钳口、缺少变速机会,易导致牵伸不开。

因此,双向延伸胶圈超大牵伸装置中,前区采用正向延伸胶圈设置,纤维变速点集中分布在前钳口附近,后区采用反向延伸设置、纤维变速点集中在后钳口附近,实现了纤维变速点集中后移和集中前移。这两种不同的变速点控制方法有效改善了超大牵伸装置多、牵伸区同向串联组合牵伸易产生牵伸波相互叠加的问题,可以减少粗节、细节和长细节弱环等纱疵。

1.2.2 胶圈松紧边

胶圈未工作时,以适当的张紧力套在上、下销和罗拉上。当胶圈开始工作时,由于胶圈和罗拉接触面摩擦力的作用,胶圈绕入罗拉的一边被拉紧、受力称为紧边,另一边则被称为松边[9]。因此,当胶圈正向放置时,如果上、下销之间的压力不够大,快速纤维对胶圈的摩擦力不足以拖动胶圈,而是罗拉推着胶圈向前运动,胶圈的牵伸工作面是松边,必然使上胶圈向上起拱;而胶圈反向放置时,胶圈的牵伸工作面是紧边,改善了上胶圈起拱的问题,加强了对后区浮游纤维的控制。

1.2.3 重定量纺纱及弯钩纤维的伸直

细纱工艺进行重定量大牵伸时,后区纤维数量增多。当正向延伸胶圈配置时,上、下胶圈套在后罗拉上慢速运动,控制的是慢速纤维,胶圈间夹持的须条较厚,由下罗拉通过胶圈传递速度给须条时,纤维层之间易摩擦打滑而产生分层问题。当胶圈反向延伸控制时,上、下胶圈套在前罗拉上快速运动,夹持的快速纤维经过牵伸后,快速纤维数量少、须条变薄,可以避免分层问题。

对于弯钩纤维的伸直效果而言,超大牵伸装置后区反向延伸胶圈设计使后区牵伸倍数提高,一定程度上可以加强对前弯钩纤维的伸直效果,提高纤维的伸直平行度。

2 纺纱试验

2.1 试验方案

2.1.1 试验一

保证前区牵伸倍数恒定:在普通牵伸装置上采用小定量的粗纱喂入,搭配较小的后区牵伸倍数;在超大牵伸装置上采用大定量的粗纱喂入,搭配较大的后区牵伸倍数;同时纺制不同线密度的纱线,研究超大牵伸装置重定量纺纱效果。

2.1.2 试验二

在超大牵伸装置上,喂入不同定量的粘胶粗纱,同时纺制相同线密度的纱线,研究超大牵伸装置重定量纺纱效果。

2.2 工艺参数

试验原料采用粗纱定量为6.1 g/(10 m)的粘胶,定量为12.2 g/(10 m)、18.3 g/(10 m)的粗纱是由定量为6.1 g/(10 m)的粗纱两股并作一股、三股并作一股所得。

a) 试验一:锭子转速为8 kr/min,细纱捻度为890 捻/m,试验方案见表1。

表1 重定量纺不同线密度纱试验方案

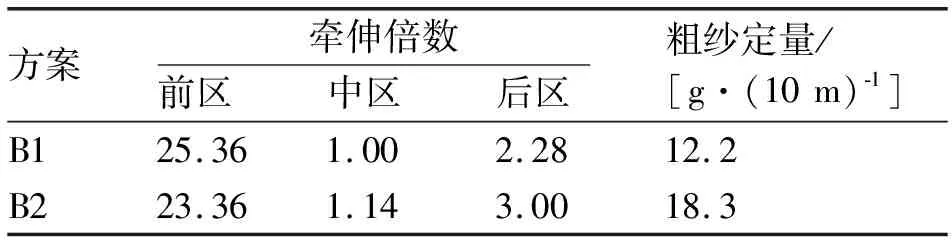

b) 试验二:锭子转速为8 kr/min,细纱捻度为800 捻/m,试验方案见表2。

表2 重定量纺21.1 tex纱不同牵伸分配试验方案

2.3 试验结果

将纱线在温度为20 ℃、相对湿度为65%的恒温恒湿环境中平衡24 h,再测试纱线质量的指标。表1中方案A1~A6所纺纱线的测试结果见表3,表2中方案B1~B2所纺纱线的测试结果见表4。

表3 重定量纺不同线密度纱试验结果

表4 重定量纺21.1 tex纱不同牵伸分配试验结果

由表3可知,相比普通牵伸装置小定量纺纱,双向延伸胶圈超大牵伸装置重定量纺纱的条干不匀率、断裂强度有所改善,但毛羽数明显增加;当纱线密度由15.5 tex增加到23.6 tex时,纱线的条干不匀率逐渐减小;当线密度小于20 tex时,超大牵伸装置重定量纺纱的条干水平优于普通牵伸装置小定量纺纱,当线密度大于20 tex时,重定量纺纱条干水平差于普通牵伸装置小定量纺纱。这是由于纺线密度较大的纱线时,重定量纺纱前区分担的负荷减小且后区牵伸倍数较大,造成牵伸分配不当,相对来说前区主牵伸优势未能充分体现。超大牵伸装置后区采用反向延伸胶圈,加强了对后区纤维的控制,增加了纤维的引导力,减小了纤维间的移距偏差,且在增加后区牵伸倍数的同时,消除了重定量纺纱的分层问题,有利于成纱质量的提高。与普通牵伸装置正常定量纺纱相比,双向延伸胶圈超大牵伸装置重定量纺线密度较小的纱线时,纱线的断裂强度增加,成纱条干均匀度较好。

由表4可知,喂入不同定量的粗纱纺相同线密度的纱线,前区采用相同牵伸倍数,合理搭配中、后区牵伸倍数,纺纱效果基本相似。这说明,超大牵伸装置可实现重定量、高效纺纱,即通过改变牵伸区的牵伸配合可达到小定量纺纱效果,提高细纱机生产效率。

3 结论

3.1本文的研究表明,采用双向延伸胶圈四罗拉超大牵伸装置是可行的。从机理分析和试验结果均表明,采用该装置与传统三罗拉牵伸装置相比,在不改变前区牵伸倍数的情况下,能够有效将后区牵伸倍数提高至原来的2~3倍。

3.2在本实验条件下,采用粘胶粗纱作为喂入原料,相较于普通牵伸装置小定量纺纱,超大牵伸装置适宜重定量纺制线密度较小的纱线,且纱线质量较好,可以推断在纺制线密度较小的纱线领域有较好的应用前景。通过改变超大牵伸装置中牵伸区的牵伸配合情况,重定量喂入纺纱可以达到小定量喂入的纺纱效果,因而提高了细纱机生产效率,有望解决传统环锭纺细纱机纺纱效率低的问题。

3.3本文提出的双向延伸胶圈超大牵伸装置是基于新的理念,其机理还需要进一步细致研究,对于不同原料、不同粗纱定量、不同纺纱器材的适用性还需要进一步试验分析。