基于CFD软件的并条机吸风系统优化设计

2022-03-25郑升圆邢士通

郑升圆,邢士通,王 丹,李 响

(沈阳宏大纺织机械有限责任公司,沈阳 110141)

0 引言

随着并条机出条速度不断提高,在并条机高速大牵伸倍数的生产工况下,牵伸区产生的短绒、飞花等尘杂将严重影响出条质量,因此并条机的吸风系统既要能及时吸走牵伸区的飞花等杂质,又要合理分配各个吸风口的负压,以保证清洁罩壳内各吸风口的吸力均衡。随着当前仿真分析工具的不断发展,流体力学(CFD计算流体力学)类分析软件已广泛应用于航空、航天、汽车、冶金、医药等领域[1-3]。本文借助SolidWorks Floworks流体仿真分析软件对并条机吸风系统进行流场特性分析,从为优化并条机吸风系统结构、缩短研制周期、降低开发成本提供理论指导。

1 吸风系统工作原理

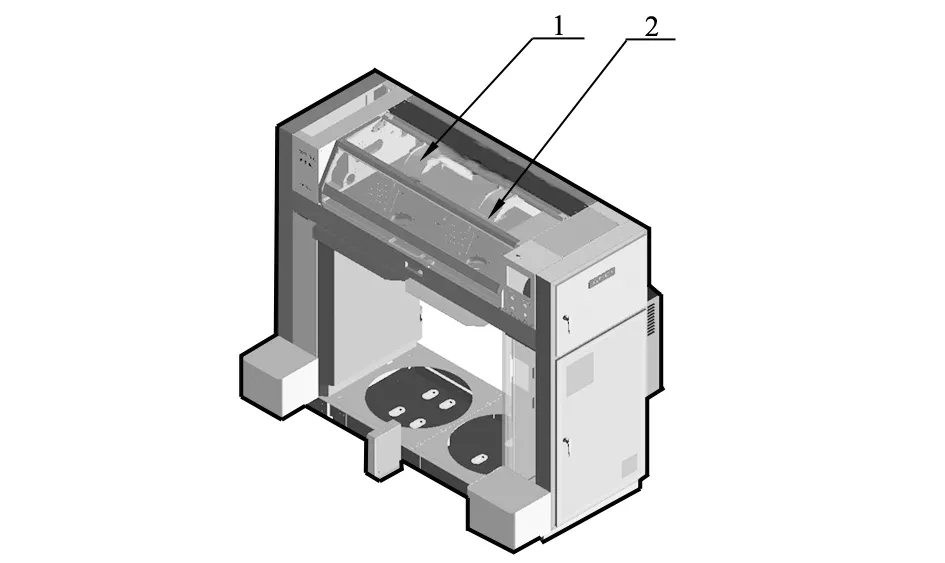

并条机吸风系统的气流走向如图1所示。空气从清洁罩的上部进风口和清洁罩与车面的间隙(即清洁罩的下部进风口)进入牵伸区,在牵伸区内经清洁装置剥离的短绒、飞花等杂质随着气流一起进入风道,经过滤网过滤,杂质被分离,气流最终从排风口排出。

1—下部进风口;2—上部进风口;3—牵伸区;4—风道;5—滤网;6—风机;7—排风口。

2 存在问题

为提高清洁效率,并条机采用牵伸区罗拉上下方同时进气的清洁方式[4],如图1所示。上罗拉采用绒带清洁,下罗拉采用胶圈清洁,此种清洁方式存在的问题[5-6]:① 由于受清洁罩内空间的限制,上吸风通道较下吸风通道空间小;② 从风道距离来看,下吸风进入风道的距离较上吸风进入风道的距离短,导致上下吸风口处的压力差较大,同侧左右吸风口风速不均。

由于距离关系,上吸风的负压小于下吸风的负压;同侧的左右吸风口,靠近吸风箱一侧由于距离主风道近,其负压大于远端一侧,需要调节上下两侧及左右两侧的吸风负压使其均衡。

3 调节方法

3.1 上吸风口调节

并条机用清洁罩外形见图2。测量上吸风口风量时,需要将清洁罩关闭才能测量出通过压辊、一罗拉、二罗拉等位置的真实风量。关闭清洁罩后,只能从机后方将测量探头靠近吸风口,且从机前方的进风口观察测量探头位置不方便,风速与负压的测量都需要多点测量再取平均值,因此,在实际操作过程中,前方观察、后方测量的方法很难保证风量调节的准确性。

1—上部进风口;2—清洁罩。

3.2 下吸风口调节

变更吸风口尺寸会影响上下吸风的风量分配,但其不具备线性关系。从测量数据来看,由于风道存在转折(弯)、局部气流不流动形成的涡流区等情况,将会产生能量损耗,一侧降低的风量数值略小于另一侧的增加值。所以改变吸风口尺寸后需要反复测量更改后的风量及负压,才能确定其变化。下吸风口位于车面上方,距离罗拉瓦座很近,使用高精度的温度耦合型风速测量仪探头放置的位置不便观察;使用皮托管式风速测量仪可以在指定位置测量,但由于所用的橡胶软管较长,造成读数不稳,数据波动较大。

3.3 更改风道布局

如果对上下风道布置结构进行局部修改,在测试过程中会涉及到车面、加压部件、主牵伸区、清洁部件以及与并条机吸风系统密切相关的众多部件,测试过程耗时较长,操作繁琐,而且为了保证密封效果车面内部主风道多采用内部铸件型腔结构,需要 对车面铸件行腔重新布局才能修改风道结构。为了验证吸风效果的准确性,只能实际测量铸件风道数据,铸件修改试制周期长,试验成本高。

由于存在上述问题,对上下吸风口风量进行分配调节,常采用在风道上增加泄压口的方法。由于泄压口在吸风口的主风道上,将直接释放进入吸风口的负压,风量调节效果明显,而且与两侧吸风通道无关联,不影响吸风强度。此方法虽然简单高效,但会浪费吸风强度。随着并条机主机速度向高速发展,其能耗浪费较严重,使用局限性也很大。

笔者采用CFD仿真分析工具SolidWorks Floworks对风道进行仿真分析,为快速、高效、低成本完成风道结构优化提供参考[7]。

4 风道优化仿真

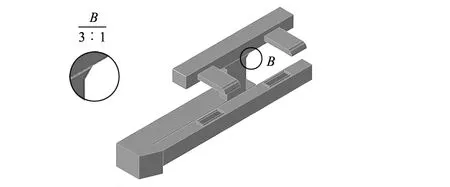

吸风系统3D模型如图3所示,优化改进后的3D模型如图4所示,各吸风口风速测量采用KA22型风速测量仪,负压采用JX1000-1F型负压测量仪测量。

图3 吸风系统3D模型

图4 吸风系统优化后3D模型

将吸风系统3D模型导入到Floworks流体力学分析仿真软件中,按照并条机吸风系统结构简图中的气流流动方向设置仿真参数,上下侧4个吸风口为流体流入方向,外界环境气压为标准大气压。在不影响仿真精度,又可大幅度提高仿真效率的情况下,将车尾下墙板与车面风道内型腔的接口区域设置为主风道流体出口方向。流动介质为空气,通道温度采用纺织厂车间内的平均温度,一般设置为25 ℃,流动类型为内部流动,流体通道内壁表面粗糙度设置为铸造金属特性值。根据吸风电机及风翼轮的特性设置吸风系统流体出口处的流量,之后开始流体特性仿真。

5 数据分析对比

5.1 静压对比

原风道以及优化后风道静压流动迹线图分别见图5、图6。

图5 原风道静压流动迹线图

图6 优化后风道静压流动迹线图

原风道结构的A区域为上下吸风连接通道,大部分流动迹线静压为-125 041.74 Pa;优化后新风道B区域大部分流动迹线静压为-136 485.16 Pa,较A区域有一定程度提高,说明通过增大上风道与A区域的连接面积,有助于气流流动,减少旋涡,从而提高上吸风口负压。

5.2 流速等高线对比

将两种风道沿纵向抛开,在同样深度剖切面上获取风道的速度等高线,其结果如图7、图8所示。

图8 优化后新风道纵向截面流速等高线

从图7可以看出,原风道结构在D区域的等高线形状与风道矩形截面差距较大,在接近下风道一侧出现两个尖锐的波峰,说明气流在流经此处时速度变化较大,容易形成旋涡,导致吸入主风道的杂质滞留其中。

从图8可以看出,优化后的新风道在C区域的等高线与风道矩形截面高度重合,等高线在进入下风道后才出现一个波峰。表明气流在流经整个C区域时流速平稳,更有利于对并条机牵伸区清洁。

5.3 各吸风口仿真数据对比

对两种风道结构进行仿真分析,各吸风口主要特性数据见表1、表2。

表1 风道结构优化前后风速对比 单位:m/s

表2 风道结构优化前后负压对比 单位:Pa

6 结论

6.1并条机吸风系统优化后的风道结构与车尾下墙板连接处连接面积增大,从流体轨迹线图中可以看出此处气流漩涡消失,流动更平缓均匀,而且不影响上下吸风气流的分配,优化效果明显。

6.2并条机吸风系统优化后的风道结构增大了风道转向过渡截面,从流动迹线图表明气流漩涡减少;通过负压和风速对比,平均负压有所增大,流速也略有提高。

6.3通过对不同吸风口位置数据的对比,可知CFD软件Floworks仿真分析数据与KA22型风速测量仪以及JX1000-1F型智能压力风速风量仪测量数据相比有偏差,但对于风道优化后各吸风口流速及负压的变化趋势判断非常准确。因此,CFD软件Floworks仿真软件可以为风道优化设计提供定性的判断依据,但最终对优化参数的确认,还需要现场实际测量修正。通过采用CFD软件对并条机吸风系统进行优化,能够提高优化设计速度,并降低开发成本。