剪开弯曲缺陷的分析及控制

2022-03-25于位灵黄鑫山

于位灵,王 浩,黄鑫山,李 亚

(上海工程技术大学高等职业技术学院 上海市高级技工学校,上海200437)

1 引言

在实际生产中,有些需要先剪开再弯曲的制件,其垂直于剪开线方向的尺寸就会大于原始尺寸很多,尤其是剪开部分宽度比较窄时,从而导致因尺寸的超差而得到不合格制件。本文旨在研究造成该尺寸变化的成因理论,通过设计一系列实验进行验证,并寻求控制此尺寸的有效措施,达到解决此类生产缺陷的目的。

2 缺陷成因理论分析

在剪开板料时,剪开处形成了两个断面,如图1所示。分析冲裁变形过程,落料时,落料件轮廓尺寸取决于凹模刃口尺寸;冲孔时,孔轮廓尺寸取决于凸模刃口尺寸。图1所示剪开面Ⅱ为冲孔性质,由凸模产生,故与剪开凸模刃口共面;而剪开面Ⅲ为落料性质,由凹模产生,故与剪开凹模共面[1~3]。

图1 剪开件中的剪开面

在普通冲裁时,凸模与凹模之间存在一定的冲裁间隙。那么剪开面Ⅱ与面Ⅰ之间的距离和剪开面Ⅲ与面Ⅰ之间距离不是等值,也就是剪开面Ⅲ投影在剪开面Ⅱ上相互交错重叠,重叠值理论上分析为单边冲裁间隙。故在剪开后,剪开面Ⅲ不可能再回到与剪开面Ⅱ重合的位置,而是向外侧有所偏离,这是因为冲裁变形时凸模和凹模对板料存在侧压力。由于不是切断,所以剪开根部限制了剪开面Ⅲ的偏离,从而出现了以一定角度向外偏移[4~5]。

剪开后的弯曲工序,如图2所示。由于弯曲的变形区在剪开根部部位,部分剪开材料需要返回原处,剪开面Ⅰ和剪开面Ⅱ交错重叠部分相互挤压,所以弯曲后的制件双脚外移。冲裁间隙值的大小对移动的量起到了决定作用,冲裁间隙越小,偏移量越小。如果做到冲裁间隙为零值,那么偏移量理论上应该近乎为零。

图2 弯曲件中的剪开面

3 实验验证

3.1 设计实验制件

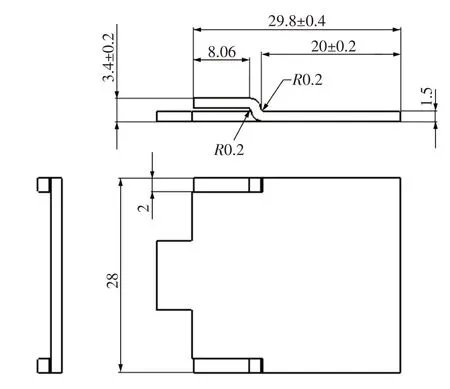

为了保证冲裁时材料偏移对实验结果的影响,故把实验制件设计成轴对称形,并且考虑实验制件的可靠定位,实验制件毛坯如图3所示,材料为Q235,料厚为1.5mm,剪开弯曲后如图4所示。确定剪开凸模刃口斜度为20°,通过计算弯曲件毛坯中性层展开尺寸[6~7],那么毛坯剪开后尺寸如图5所示。

图3 毛坯

图4 弯曲件

图5 剪开件

3.2 模具设计及制造

考虑到节约成本,本实验毛坯采用线切割备料,而不再开落料模,只需设计一副剪开模和一副弯曲模。按照模具图纸要求进行加工、装配和试模[8~12]。

3.3 实验过程

(1)实验准备。

a.准备好记号笔。

b.准备好至少50个毛坯割片,进行编号。

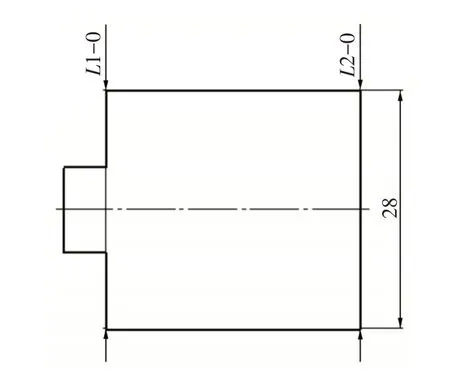

c.所有割片进行L1-0和L2-0两个尺寸(见图6)的测量,尺寸数值记录下来。

图6 毛坯待测尺寸

d.剪开模和弯曲模各一副。

e.游标卡尺,百分表等。

(2)剪开实验。

分别在两台压力机上分别安装好剪开模和弯曲模,剪开、弯曲同时试冲,以确定剪开段长度,然后按照实验要求进行剪开和弯曲实验。剪开件待测尺寸如图7所示。

图7 剪开件待测尺寸

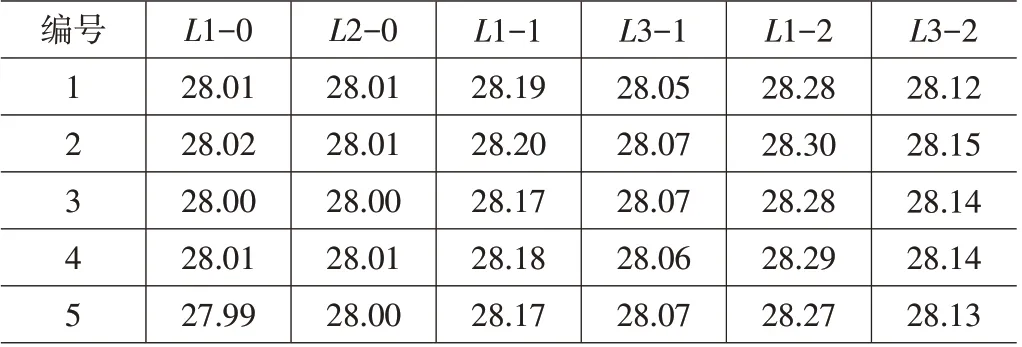

测量图7中所示尺寸,并记录。注意比较L1-1和L1-0,L2-1也可测量一下,记录数据并填入表1中。

表1 小冲裁间隙 mm

(3)弯曲实验。

弯曲后测量L1-2、L3-2(见图8),并记录。

图8 弯曲件待测尺寸

(4)大冲裁间隙实验。

增大冲裁间隙,重复上述过程,记录数据并填入表2中。

表2 大冲裁间隙 mm

3.4 实验结果分析

从实验数据看,剪开后根部确有变大,越接近剪开头部,变大越多;待弯曲后,由于剪开部分强行挤回,使得头部分开更多;间隙越大,尺寸变大越多。

4 措施研究

根据研究结果,现提出两种剪开、弯曲制件缺陷解决措施,以供生产实际借鉴。

一是在剪开工序时,应当减小凸、凹模之间的间隙值。

二是在确定剪开、弯曲毛坯相关尺寸刃口尺寸时,应取在制件尺寸公差的最小值。这样经过剪开、弯曲后的制件相关尺寸虽然略有变大,但是尺寸在制件公差要求的范围内。

以上两种解决措施同时使用,可以达到最佳的效果。