金属材料在重复冲击下的损伤演化

2022-03-24郭玉佩王彬文

郭玉佩, 王彬文

(中国飞机强度研究所结构冲击动力学航空科技重点实验室, 西安 710065)

航空工程中重复冲击现象大量存在,例如舰载机着舰、拦阻时拦阻钩会承受冲击载荷,飞机着陆过程中起落架会受到冲击,水上飞机重复着水、撞浪冲击等,这类冲击载荷有明显的特征:冲击能量小于结构的破坏要求,一次冲击不会造成结构损坏,但结构服役过程中冲击重复进行,逐渐在结构薄弱部位造成损伤;随着冲击次数增加,损伤增长并累积,达到一定程度后造成结构破坏[1-2]。实际工程中,重复冲击载荷严重威胁结构安全,但对设计者而言,结构在重复冲击下的耐久性往往是难以考虑的,因为金属材料在重复冲击载荷下的损伤机理以及演化规律至今仍不明确,缺乏相应的设计准则,亟需基础研究的突破。

中外已经有针对重复冲击载荷下损伤和失效的相关研究,主要包括能量法、应力法和损伤力学法[3]。文献[4-5]对文献[6]碳钢重复冲击实验的结果进行了分析,拟合了冲击寿命和冲击能量的关系式,可以在试样几何形状以及实验条件保持不变时预测试样的重复冲击寿命;Azouaoui等[7-8]通过分析复合材料重复冲击试验的结果,给出了复合材料层合板的脱层区域面积和冲击能量的函数关系,可以描述冲击能量、冲击次数对层合板损伤程度的影响;Dumitru等[9-10]提出了新的参数η,描述重复冲击载荷作用下的耐久性与夏比冲击V型缺口试样的冲断能量关系;邹远鹏等[11]采用应力分析法估算缺口件的重复冲击寿命,引入了补偿因子描述冲击能量对应变速率的影响,预测结果与实验较为相符;Sun等[12]基于损伤力学方法建立了损伤演化模型,结合实验以及有限元仿真预测了Aermet 100钢的重复冲击寿命,取得了较好的结果。张我华等[13]在锻锤基础系统的重复冲击损伤分析中引入了损伤状态寿命因子,通过计算损伤状态寿命因子的取值范围预测锻锤基础系统重复冲击寿命的上下限。邹希等[14]在弹性过程中引入了损伤函数,考虑了应力应变与损伤的耦合作用,结合数值仿真预测了结构薄弱部位的重复冲击寿命;Zhan等[15]基于损伤力学模型,采用数值仿真对7050铝合金试样在较高次数的冲击范围进行了预测,结果较为合理。总结中外研究,可以看出针对重复冲击的研究较少。能量法受限于试样几何形状和实验条件,无法推广到工程应用;应力法主要以冲击应力的峰值响应为特征,无法反映损伤的本质;损伤力学方法作为一种新型的研究方法,考虑了冲击响应和损伤的耦合用以及损伤对于材料性能劣化的影响,可以反映损伤失效的本质——局部塑性变形以及损伤累积,是一种有前途的研究方法。

基于此,现采用损伤力学原理,基于Lemaitre损伤演化模型,提出针对重复冲击的损伤演化方程建立方法,建立7075-T7351铝合金的损伤演化方程,研究损伤演化规律,并对损伤方程进行分析和比较,以期为金属材料的重复冲击损伤演化提供理论基础。

1 试验

1.1 准静态拉伸试验

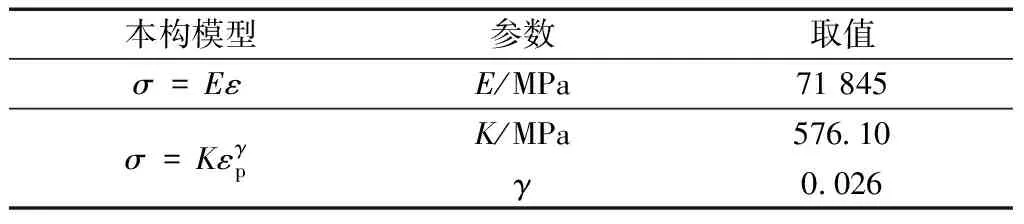

准静态实验主要目的是获得7075-T7351的材料参数,实验按照金属材料室温拉伸方法(GB/T228—2002)进行,实验结果如图1所示。拟合曲线后可得材料参数如表1所示。

图1 准静态实验结果Fig.1 Quasi static experimental results

表1 材料参数Table 1 Material parameters

1.2 重复冲击试验

重复冲击试验使用三点弯曲的加载形式,结果如表2[1]所示,试验中未能测得缺口部位的等效塑性应变;根据试验件侧面的应变测量结果,重复冲击中存在明显的应变硬化现象,每次冲击造成的塑性应变增量都不相同。考虑到损伤演化方程的推导仅需要首次冲击造成的等效塑性应变,而且首次冲击产生的损伤极小,几乎对应变增量无影响,因此使用有限元对试样作单次冲击数值仿真,可得试样缺口部位经历首次冲击后的等效塑性应变增量。

表2 7075铝合金U型缺口试样重复冲击寿命 (实验结果)和塑性应变(仿真结果)Table 2 Repeated impact life (experimental results) and plastic strain (simulation results) of 7075 aluminum alloy U-notch specimen

2 重复冲击损伤演化方程

2.1 损伤描述及损伤演化模型

引入损伤变量D将损伤程度量化描述,以下称为损伤度D。参考连续损伤力学相关概念,对于有损伤的材料,选取一个代表性单元,其受损前的承载面积为A,由于损伤而减小的有效承载面积为AD,则对于这一个单元,损伤度为

(1)

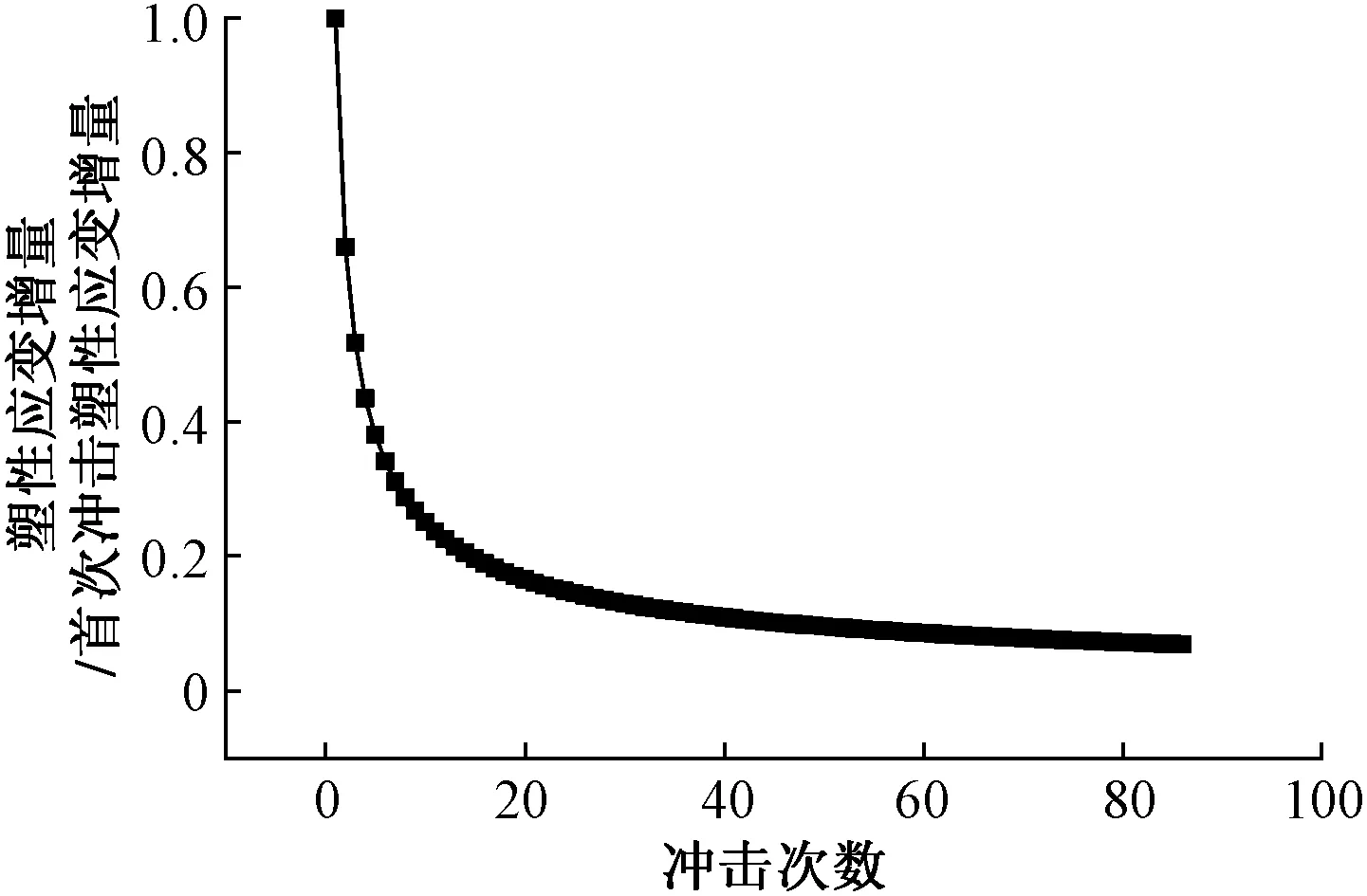

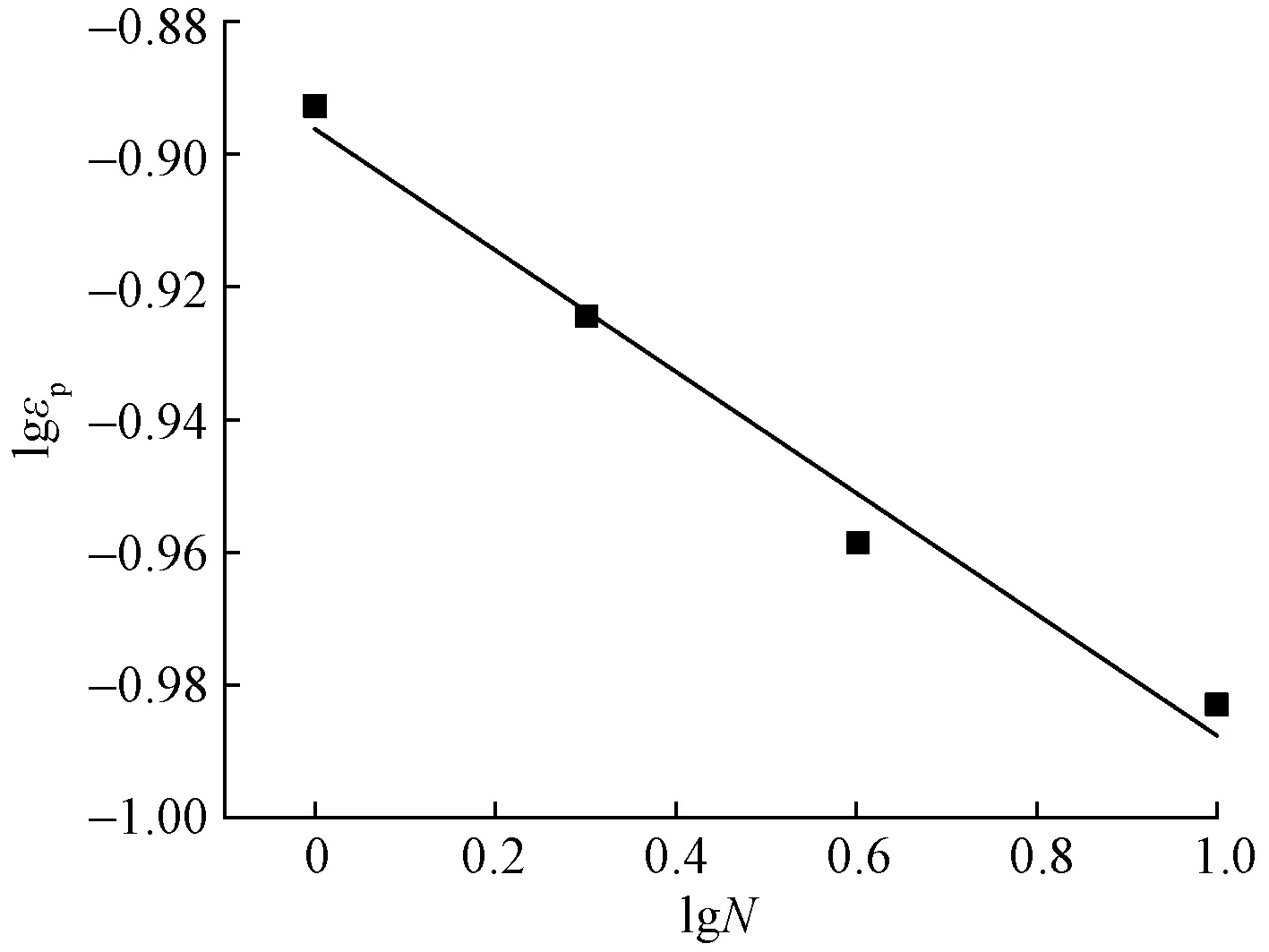

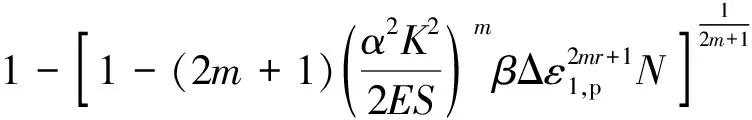

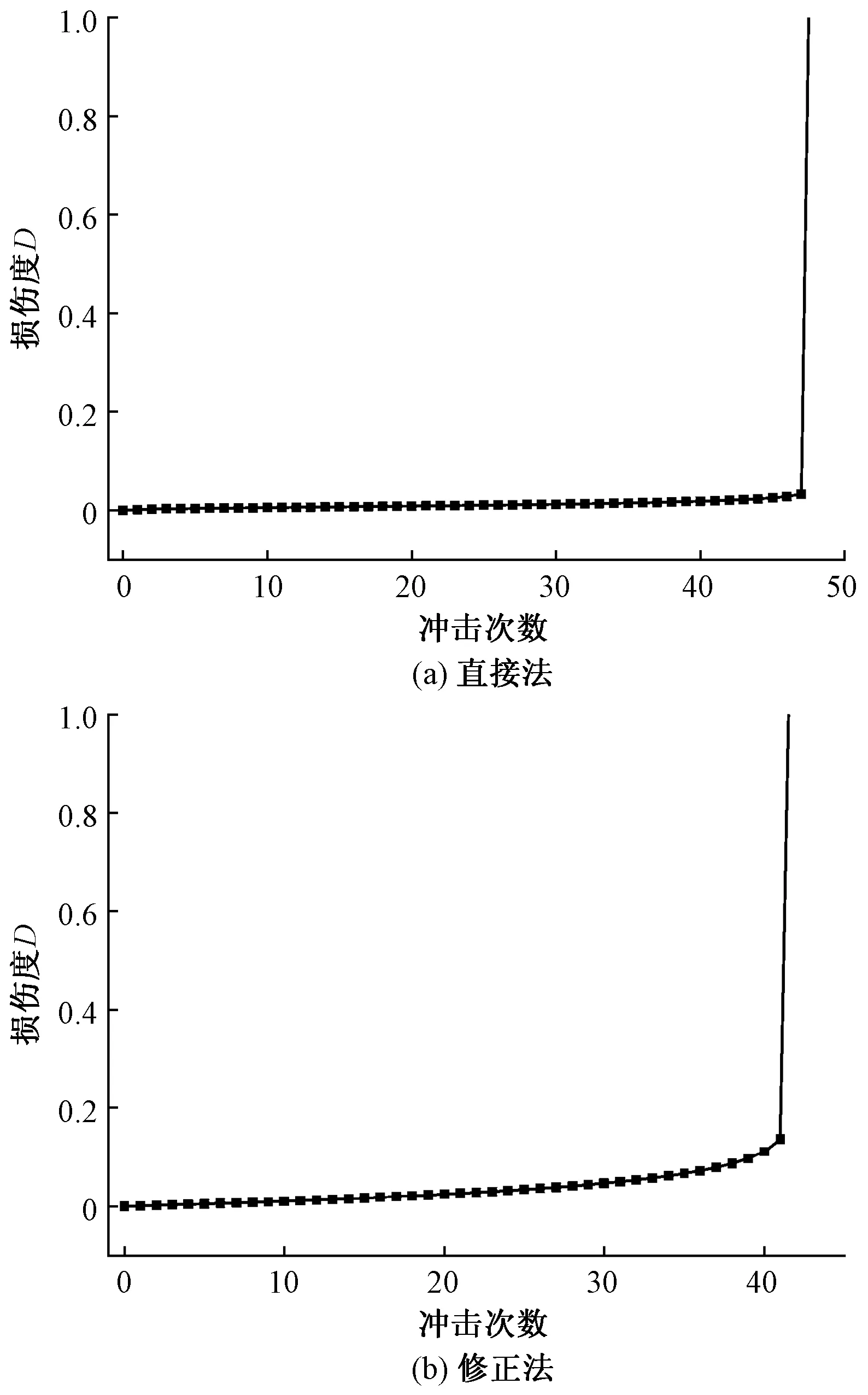

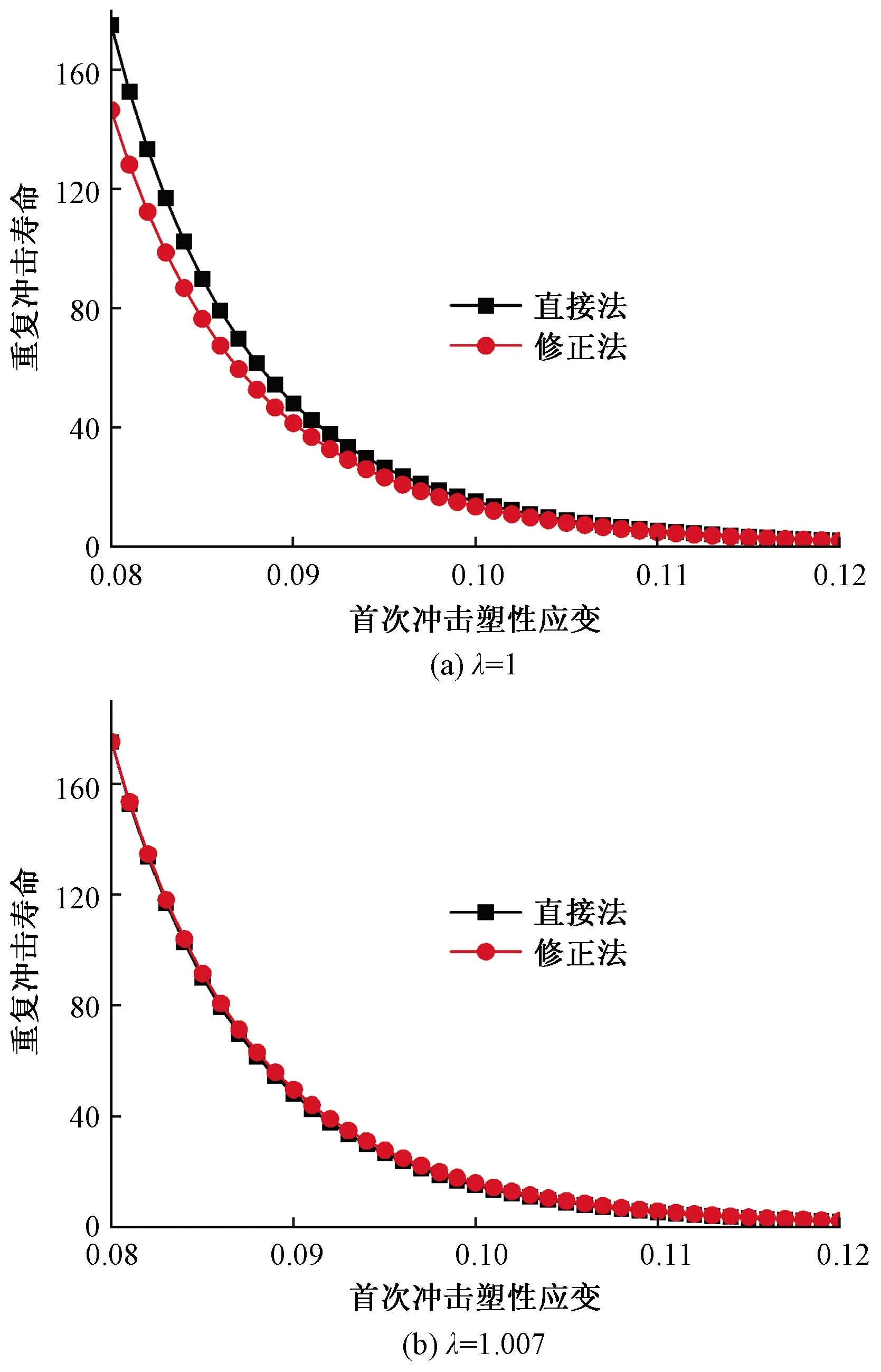

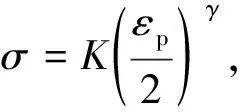

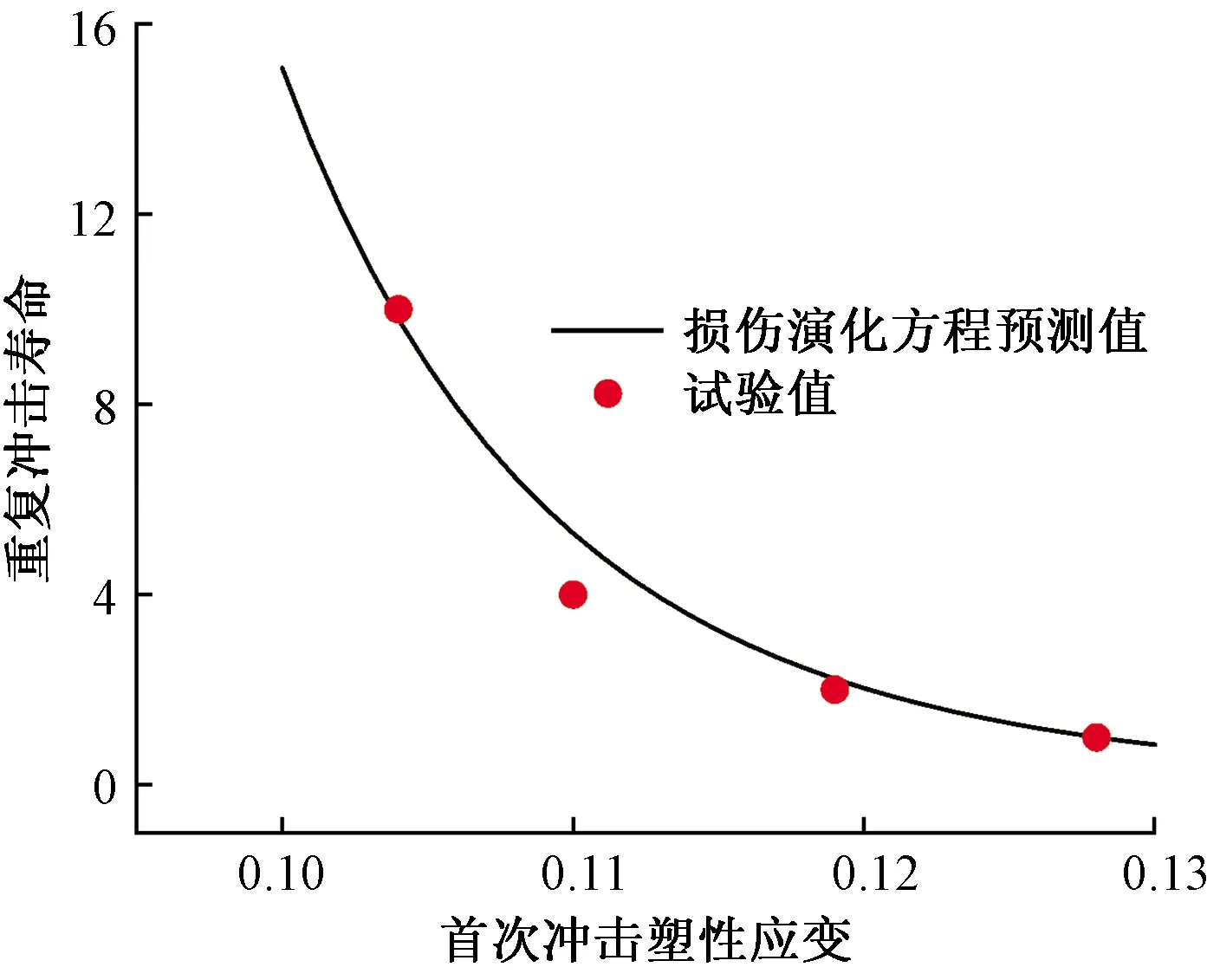

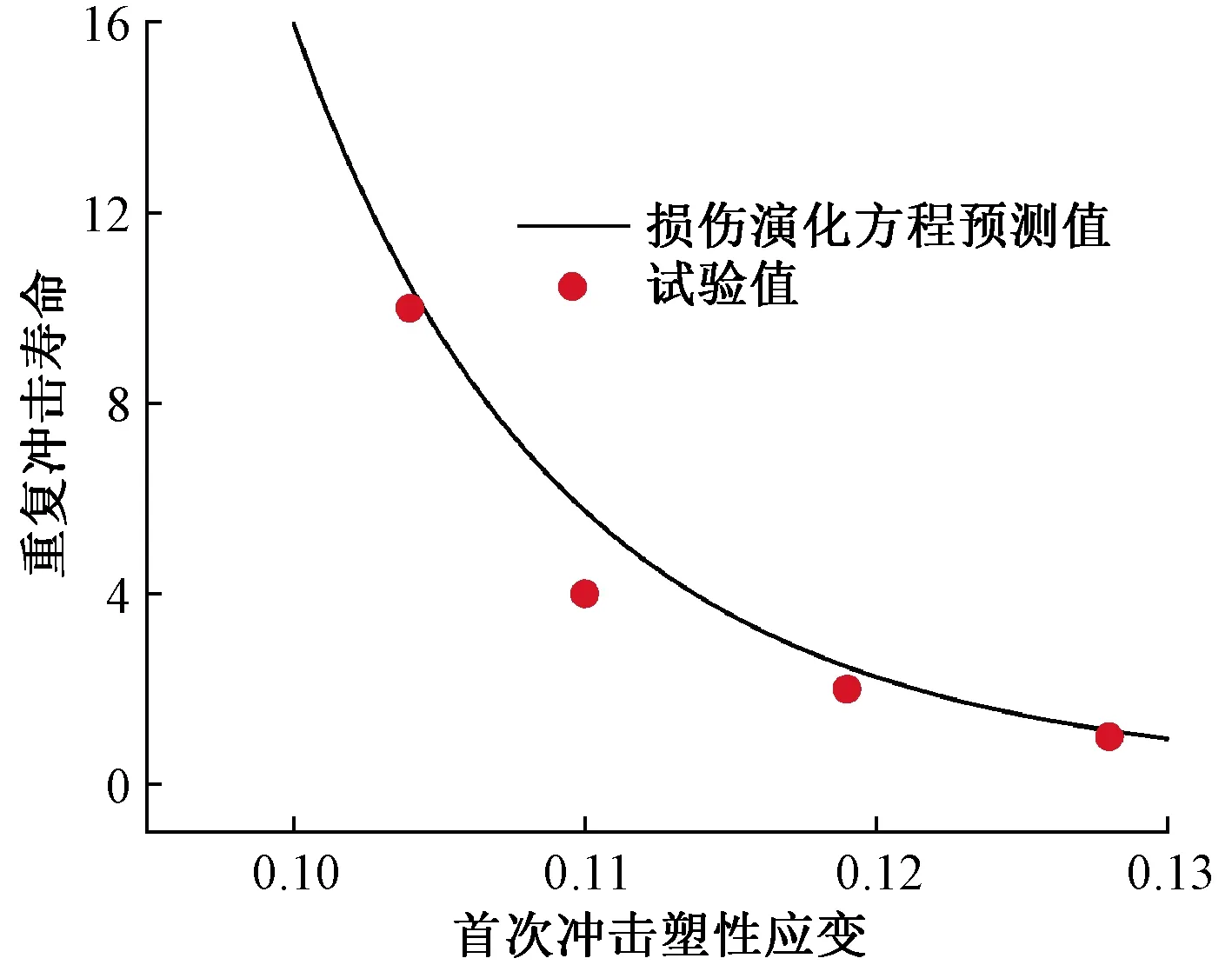

显然,0≤D≤1,当D=0时,材料无损伤;当0 重复冲击损伤演化方程以Lemaitre损伤模型为基础,提出了两种损伤演化方程的建立方法——直接法和修正法。其中,直接法保留了Lemaitre损伤模型的表达式,基于重复冲击的动力学响应特征推导损伤演化方程;修正法对Lemaitre损伤模型进行了修改,基于参数修正推导损伤演化方程。推导过程中使用的材料参数如表1所示。 Lemaitre损伤模型是基于不可逆热力学原理推导出的理论公式,以Mises等效应力和塑性应变增量描述损伤度增长情况,其表达式为 (2) 使用塑性应变描述材料的应力应变关系为 (3) 在第N次冲击过程中,对于一个材料单元,以最大应力σN,max代替整个过程的von Mises等效应力,如图2所示,引入这一简化条件后,可将式(2)在一次冲击过程中对时间t积分: (4) 式(4)中:ΔεN,p为第N次冲击产生的塑性应变增量。 图2 冲击过程的应力简化示意图Fig.2 Simplified diagram of stress in impact process 重复冲击过程中,塑性应变增量随冲击次数的增加逐渐减小,若在此过程中未发生断裂,则塑性应变增量会一直减小,直至趋于0,如图3所示,引入塑性应变增量衰减函数描述塑性应变增量的变化情况: ΔεN,p=NωΔε1,p (5) 式(5)中:Δε1,p为第一次冲击产生的塑性应变增量;N为冲击次数;ω描述应变增量的衰减特征,是给定值。 图3 塑性应变衰减函数(ω=-0.6)Fig.3 Plastic strain attenuation function(ω=-0.6) 应力会随着应变累积逐渐上升,且这种上升会对损伤度的计算产生显著影响,不可忽略,考虑在首次冲击峰值应力的基础上增大一定倍数描述应力的增长情况,如图4所示,引入应力修正系数μ: (6) 故式(4)可以写为 (7) 将式(7)左右两边同时积分,得到重复冲击下的损伤演化方程为 (8) 当D=1时,重复冲击的寿命预测方程为 (9) 式(9)中:μ、ω为描述重复冲击应力应变规律的参数,需要根据材料的不同给定不同的值;S、m为与损伤演化有关的参数,需要通过实验结果标定。 根据表2的实验结果,将重复冲击寿命和缺口部位的等效塑性应变分别取对数,绘制曲线如图5所示,发现二者在对数坐标下呈现线性关系,拟合曲线可得7075铝合金的重复冲击方程分别为 Δε1,p=0.127N-0.091 (10) 图5 7075铝合金可冲击次数与等效塑性应变的关系Fig.5 Relationship between impacttimes and equivalent plastic strain of 7075 aluminum alloy 给定μ=1.2,ω=-0.6,对比式(9)和式(10)可得7075铝合金的损伤演化参数:S=3.16 MPa,m=64.93。于是7075铝合金损伤演化方程为 (11) 损伤演化方程表示给定一个首次冲击产生的塑性应变值,使用相同能量进行重复冲击过程中损伤度随冲击次数的变化规律。 Lemaitre损伤模型在低周疲劳下推导比较容易,而且其准确性已经在工程中得到了验证,因此考虑在低周疲劳条件下获得7075铝合金的损伤演化参数,然后通过添加修正项使其可以用于重复冲击。 低周疲劳条件下将Lemaitre损伤模型在一个加载循环内积分可得 (12) 式(12)中:Δεp为低周疲劳塑性应变幅,在一个加载循环内,累积塑性应变为2Δεp;σmax为一个加载循环内的最大应力;Nf为循环次数。 低周疲劳下材料的硬化不明显,将式(12)两边同时积分可得 (13) 当D=1时,低周疲劳的寿命预测方程为 (14) 7075铝合金低周疲劳的Coffin-Manson方程为 (15) 联立式(14)和式(15)可得7075铝合金的损伤参数:S=2.22 MPa,m=12.82。则7075铝合金的低周疲劳寿命预测方程为 (16) 在重复冲击条件下,考虑在Lemaitre损伤模型中加入应力、应变修正项α、β描述材料在重复冲击下的力学行为,β为Δε1,p的函数,与N无关,积分过程中应视为常数,α为常数。 (17) 在一次冲击过程中积分可得 (18) 式(18)左右两端同时积分: (19) 当D=1时,有 (20) 将损伤参数S、m的值代入式(20)可得7075铝合金的重复冲击寿命预测方程为 (21) β=1.47×108(Δε1,p)9.068 (22) 图6 7075铝合金应变修正项的取值Fig.6 Value of strain correction term of 7075 aluminum alloy 微分形式的损伤模型[式(17)]未考虑多次冲击中峰值应力随冲击次数上升的问题,因此还需加入损伤参数λ,λ为多次冲击过程中最高峰值应力与第一次冲击峰值应力的比值,λ>1,需要实验测定,也可给定经验值,故多次冲击下的损伤模型为 (23) 将式(22)代入式(19),可得λ=1时7075铝合金的损伤演化方程为 (24) 对于直接法建立的损伤演化方程式(11)和修正法建立的损伤演化方程式(24),给定一个塑性应变值即可获得一条损伤演化曲线,Δε1,p=0.090时分别如图7所示。虽然两个方程形式不同,但从曲线来看,二者的趋势一致,寿命预测也较为接近,可相互印证,具体表现为损伤随冲击次数缓慢累积,临近失效时快速增加至1。 图7 7075铝合金损伤演化曲线Fig.7 Damage evolution curve of 7075 aluminum alloy 分别采用直接法和修正法预测7075铝合金试样失效前的可冲击次数,如图8(a)所示,可以看出两种方法预测值较为接近,尤其是在实验数据范围内几乎没有差别,随着首次冲击塑性应变值减小,两种方法的预测值开始出现差别,直接法预测的可冲击次数高于修正法,这是因为此时修正法λ=1,即未考虑应力随冲击次数上升的现象,令λ=1.007,如图8(b)所示,此时修正法与直接法的预测值已经十分接近。 图8 直接法与修正法的对比Fig.8 Comparison between direct method and modified method 直接法和修正法不同之处在于直接法针对多次冲击引入的损伤参数μ和ω只体现在损伤演化方程的推导过程中,而微分形式的Lemaitre损伤模型表达形式没有发生变化,即多次冲击的特征最终只体现在了S和m的取值上;对于修正法,其引入的λ、α和β三个参数在微分形式的Lemaitre损伤模型表达式中仍然存在。 直接法中的损伤参数S、m为Lemaitre损伤模型本身的参数,此处不做讨论,以下讨论本文研究中引入的损伤参数μ和ω。 损伤参数ω描述了多次冲击过程中由于硬化作用塑性应变增量随冲击次数减小的现象,由于多次冲击实验中发现塑性应变增量随冲击次数逐渐减小,最终趋于0的现象,因此直接法使用了以冲击次数N为自变量的塑性应变增量衰减项ΔεN,p=NωΔε1,p,显然ω的取值直接影响了塑性应变增量衰减函数的形状,一般来说,对于不同材料或者不同的冲击能量,其塑性应变增量的衰减情况一般不同,因此需要根据实际的实验数据确定ω的取值。 损伤参数μ描述了多次冲击过程中应力随冲击次数增大的现象。在引入了塑性应变增量衰减项之后,理论上可以使用累积塑性应变求出对应的应力值,但实际求解中发现这会对积分过程造成巨大困难,因此只能再次引入新的损伤参数描述应力随冲击次数增大的现象,μ为常数,实际是一种简化的处理方式,使其在对冲击次数积分时可以被视为定值,由此大大简化了计算过程。 修正法中的损伤参数S、m为Lemaitre损伤模型本身的参数,此处不做讨论,以下讨论本文研究中引入的损伤参数λ、α和β。 损伤参数β描述了塑性应变增量随冲击次数减小的现象。对于多次冲击,如果冲击能量是确定的,其Δε1,p就是确定的,试样失效前的可冲击次数就是确定的,塑性应变增量的衰减情况就是确定的,也就是说Δε1,p和描述塑性应变增量衰减的参数存在对应关系,因此引入了β。β为Δε1,p的函数,取值只与Δε1,p有关,由于不含有冲击次数N,所以在积分过程中可以将β视为常数,因此大大简化了运算过程。至于β与Δε1,p的函数关系则需要通过多次冲击实验确定,前文已给出标定方法。 损伤参数λ为多次冲击过程中最高峰值应力与第一次冲击峰值应力的比值,λ>1,需要实验测定,也可给定经验值。λ描述了多次冲击过程中应力随冲击次数增大的现象,与直接法中的μ相似,是一种简化的处理方式,在积分过程中视为常数。 直接法和修正法以不同的方式标定了损伤演化参数,此处使用式(11)和式(24)分别反算实验工况,如图9和图10所示,可以看出实验获得的散点均位于标定的曲线附近,因此损伤演化参数的标定是合理的。 图9 直接法与实验值的对比Fig.9 Comparison between direct method and experimental value 图10 修正法与实验值的对比Fig.10 Comparison between correction method and experimental value 提出了金属材料重复冲击载荷下的损伤描述方法、损伤演化方程建立方法以及损伤参数的标定方法。将该方法用于7075铝合金多次冲击损伤演化理论研究,获得了7075铝合金的损伤演化规律,可得到以下结论。 (1)提出的损伤描述方法、损伤演化方程建立方法以及损伤参数标定方法合理可行。 (2)7075铝合金材料在多次冲击过程中的损伤演化存在两个阶段:损伤累积阶段和损伤快速增长阶段,其中损伤累积阶段一般从开始持续至临近失效,损伤快速增长阶段一般存在于失效时。 (3)直接法和修正法虽然得到的损伤演化方程形式不同,但得到的损伤演化曲线十分相似,同时对于试样失效前的可冲击次数预测也十分相近,通过与多次冲击实验值的对比,认为两种损伤演化方程在一定范围内对于多次冲击寿命的预测都有较高的准确性。2.2 直接法

2.3 修正法

3 损伤演化方程的分析与讨论

3.1 直接法与修正法的比较

3.2 直接法损伤演化参数的意义

3.3 修正法损伤演化参数的意义

3.4 损伤演化参数的合理性

4 结论