工业机器人协同加工工序标准工时测定方法研究

2022-03-24章海波程晶晶

章海波,程晶晶

(1.桂林电子科技大学 商学院,广西 桂林 541004;2.南京理工大学 自动化学院,江苏 南京 210094)

随着世界制造技术的发展和中国制造2025国家战略的提出,智能制造已经成为制造业发展的主要方向。工业机器人作为智能制造的核心基础装备,被广泛应用于装配、搬运、焊接、涂胶、喷涂等各领域。我国制造业目前正在普遍推进“机器换人”,使生产数字化网络化智能化[1]。换句话说,工厂的劳动对象由人逐渐变为机器。

针对标准工时,国内外学者主要研究如何改进优化以人为对象的传统标准工时制定方法,以更好地应用于实践中或者某一特定领域。Cho等[2]针对手动组装操作提出基于预定时间标准法的手动装配时间估算方法。Park[3]将MTM (methods time measurement)法、MOST (maynord operation sequence technique)法、工作因子法和MODAPTS (modular arrangement of predetermined times standard) 法应用于一些农业作业并找出各种方法的局限性。结果表明,MTM法比其他方法更适用。Ye等[4]采用层次模型分析操作,建立参数化操作分析模型。并建立人工操作工时估算模型。陈友玲等[5]从加工工序层面出发,提出一种基于工序相似系数的计算工时的新方法。常建娥等[6]针对装配工序存在大量相同的动作,根据工艺和零件特征分析各个工时的主要因素,提出一种依据装配相似性以及灰色理论的工时预测模型。同时,很多研究与机器作业时间相关。Liu 等[7]在系统寿命和修复时间服从模糊指数分布前提下,提出稳态失效频率、平均故障间隔时间 (mean time between failure, MTBF) 和平均修复时间 (mean time to repair, MTTR)的数学模型。Mortazavi 等[8]提出3种数学模型用来评估三取二冗余系统的MTTF (mean time to failure)和MTBF。盛天文等[9]基于可靠性理论,以设备使用寿命内总收益为决策目标,建立寿命型设备的预防维修周期和维修时间的策略。以上研究只关于机器的平均故障间隔时间、平均修复时间等单个指标,并未将这些因素整合起来。目前,对于工业机器人的标准工时研究还处于空白阶段,但是标准工时是制定生产计划、提高产能和生产结果绩效考核的基础,因此对于工业机器人标准工时的研究就显得非常必要。

本文针对工业机器人工作特点,提出工业机器人加工工序的标准工时构成要素;基于可靠性等相关理论,分别推导单台工业机器人、多台工业机器人串联、多台工业机器人并联组成工序的正常工时(t)、平均故障修复时间 (MTTR)、平均预防性维修时间 (mean preventive maintenance time, MPMT)的数学模型。本文提出的工业机器人协同加工工序的标准工时测定方法对于生产智能化运作管理具有十分重要的理论意义和现实意义。

1 标准工时的制定

在智能化生产中,管理的对象由人逐渐变为工业机器人,所有的工序由工业机器人完成。根据ISO定义,工业机器人是面向工业领域的多关节机械或多自由度的机器人,是靠自身动力和控制能力来实现各种功能的一种机器。与测定工人的正常工时相比,工业机器人在正常状态下以标准作业动作重复每个产品,也就是该工序完成每个产品的正常工时都相同,同时机器系统可自动测量记录完成一个产品的正常工时,无需手动采集作业时间进行评比,所以测定工业机器人完成一道工序的正常工时比工人更加便捷。如果以正常工时为标准,工业机器人必须保证在不发生任何故障的条件下持续稳定生产,这显然不符合实际情况。一般情况下,工业机器人系统是一个可修复系统,其中各个单元出现故障后都能够通过维修后继续正常使用。工业机器人在生产过程中毋容置疑会发生故障,故障出现以后需要花费时间修复,这些故障修复会对其工作效率产生影响。复杂机械系统一旦发生故障或者失效情况时,在实际操作中经常采用预防性维修方法来提升系统的可靠性[10]。以上关于工业机器人的故障修复和保养维护,必然会影响到工业机器人的工作时间。因此既要考虑正常工时,也要考虑故障修复和维护所需的辅助时间,而这两部分就是标准工时的构成要素。

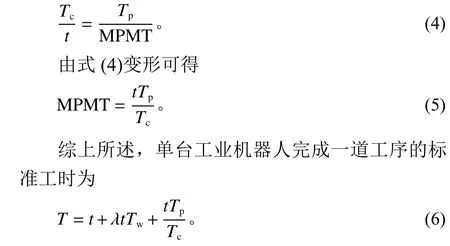

根据上述分析可知,工业机器人加工工序的标准工时 (T) 应包括正常工时 (t)、平均故障修复时间(MTTR)、平均预防性维修时间 (MPMT)。其中,正常工时 (t) 指工业机器人在无故障工作情况下完成一道工序或者一定量任务所必须消耗的时间;平均故障修复时间 (MTTR) 是与正常工时相对应的工业机器人发生故障时平均维修所持续的时间期望值;平均预防性维修时间 (MPMT) 是与正常工时相对应的为了预防损坏、继发性毁坏及运行损失而定期停机进行维护管理的时间期望值。因此,工业机器人完成一道工序的标准工时为

2 模型构建

2.1 单台工业机器人

若某一工序由一台工业机器人完成所有操作,假定工业机器人的正常工时为t,发生一次故障需要的平均修复时间为Tw,故障率为 λ,预防性维修间隔时间为Tc,进行一次停机维护所需的平均预防性维修时间为Tp。

根据可靠性原理可知,与该工序正常工时t所对应的故障次数k为[11]

k次故障所需要的的平均故障修复时间为

维修工人每隔一段时间对机器进行日常检查和维护,该工业机器人常规检查间隔时间与正常工时的比值等于常规检查间隔时间所对应的平均预防性维修时间与该工序正常工时所对应的平均预防性维修时间的比值。

2.2 多台工业机器人串联

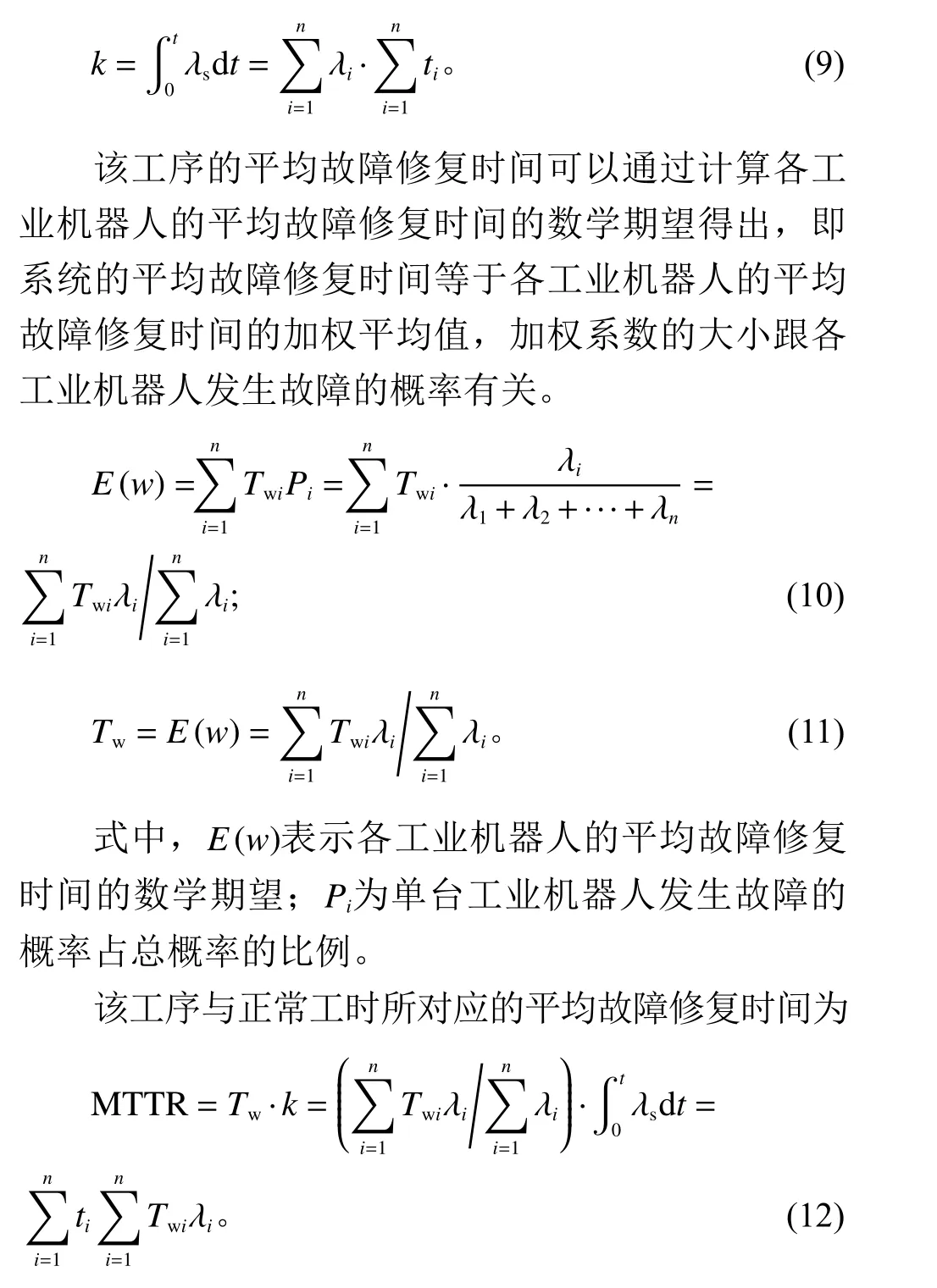

实际生产中,一个生产系统往往由多台设备以串联方式组成[12]。若某一工序由多台工业机器人串联组成,这些工业机器人按一定顺序协同完成该工序。假设该工序有n台工业机器人,第i台工业机器人完成其工位上所有操作的正常工时为ti;失效率为λi;发生一次故障需要的平均故障修复时间为Twi;常规检查维护间隔时间为Tci;进行一次停机维护所需的平均预防性维修时间为Tpi;i=1, 2, ···,n。此外,对于待维修工业机器人 (包括故障修复和预防性维修),每次只能维修一台机器人,也就是N个部件一个修理工模式。

该工序的正常工时应等于各工业机器人完成其工位上所有操作的正常工时之和。即

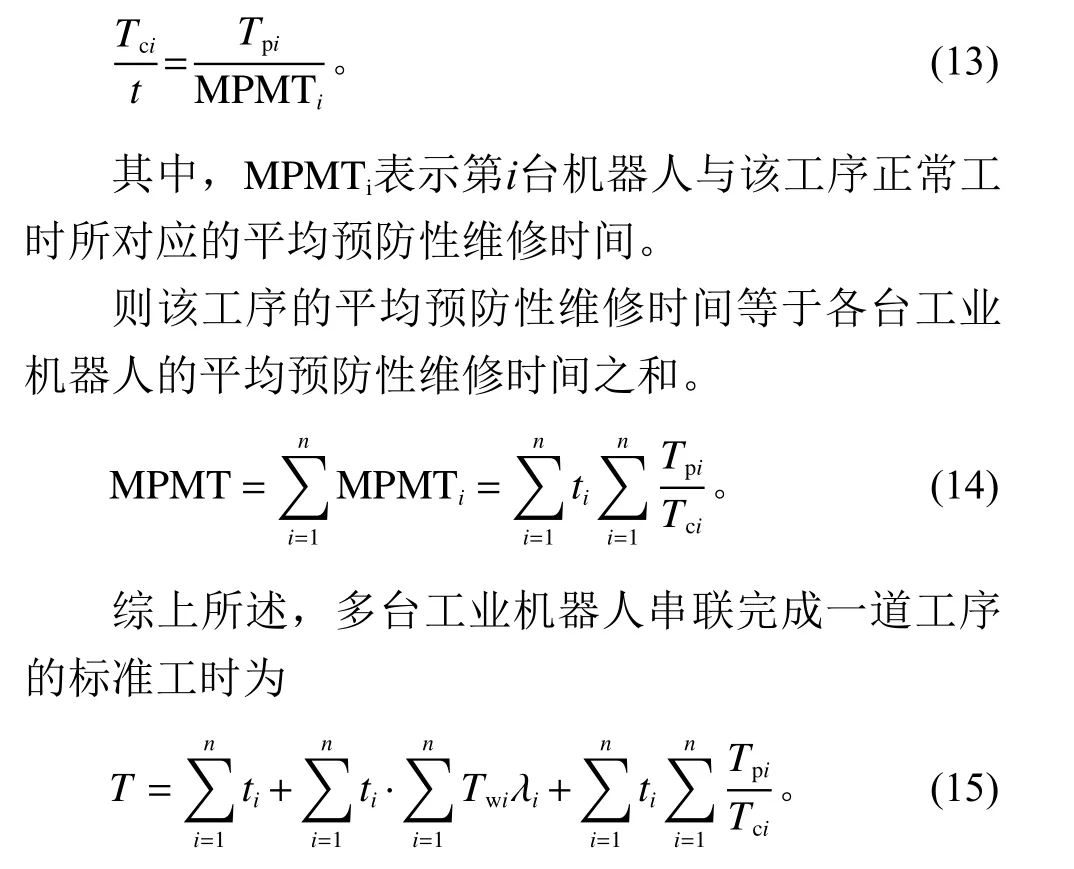

不同工业机器人检查维护周期不同,工序上任何一台工业机器人因例行检查维护而停机,则这个工序也会无法正常工作。对于第i台工业机器人,其常规检查间隔时间与该工序正常工时的比值等于常规检查间隔时间所对应平均预防性维修时间与该工序正常工时所对应的平均预防性维修时间的比值。

2.3 多台工业机器人并联

并联生产线或者并联系统可有效增加生产系统的灵活性,降低整个系统的故障敏感性,提升生产效率[14]。若某一工序由n台工业机器人并联组成;第i台工业机器人完成该工序的正常工时为ti;故障率分别为 λi;发生一次故障需要的平均故障修复时间为Twi;常规检查维护间隔时间周期为Tci;进行一次停机维护所需的平均预防性维修时间为Tpi;i=1, 2,3, ···,n。此外,对于待维修工业机器人 (包括故障维修和预防性维修),每次只能维修一台机器人,也就是N个部件一个修理工模式。

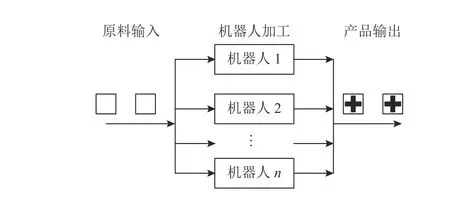

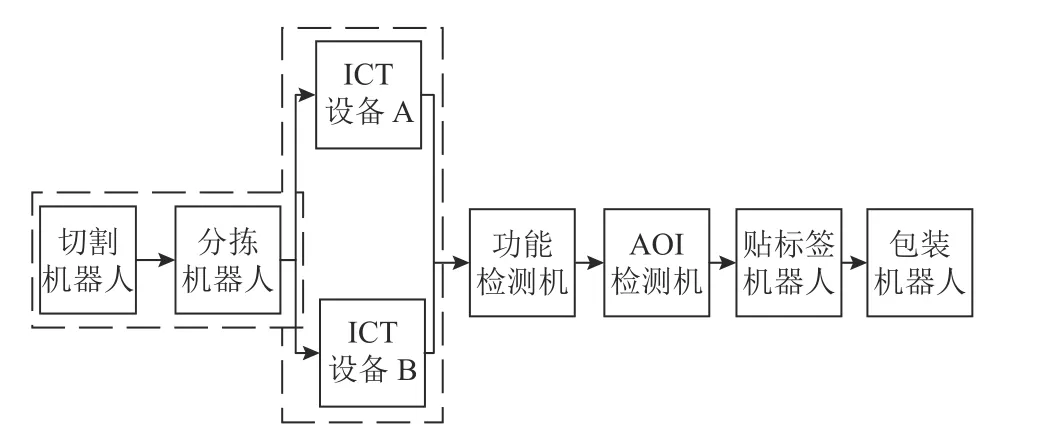

该工序生产过程如图1所示。根据并联系统的特点,n台工业机器人同时工作且互不影响,若该工序的无故障工作时间为t1t2t3···tn,则第1台工业机器人完成产品的数量为t2t3···tn,第2台工业机器人完成产品的数量为t1t3···tn,第n台工业机器人完成的数量为t1t2···tn-1。则该工序完成一个产品的正常工时为

图1 并联系统生产过程示意图Figure 1 Schematic diagram of production process of parallel system

对于并联系统来说,只有当该工序所有并联工业机器人同时出现故障,该工序才停止工作,然而现实中这种情况发生的概率极低。在n台工业机器人并联中,两台工业机器人同时出现故障的概率也很低。为便于计算,只考虑多台工业机器人并联构成的一道工序出现机器故障时仅有一台工业机器人出现故障。当该工序中某一台工业机器人发生故障导致其不能正常工作时,该工序上的其余工业机器人仍能正常工作,故该工序依然可以正常工作,但是该工序在故障机器维修期间产能会受到影响。对此,可以将并联系统中某个故障工业机器人的修复时间造成的产能损失换算成该工序在某个时间段内损失的产能,也就是说将某个故障工业机器人在故障修复时间造成的产能损失转化成该工序在某一个时间段内的产能损失。假设该工序中第i台工业机器人出现故障,则

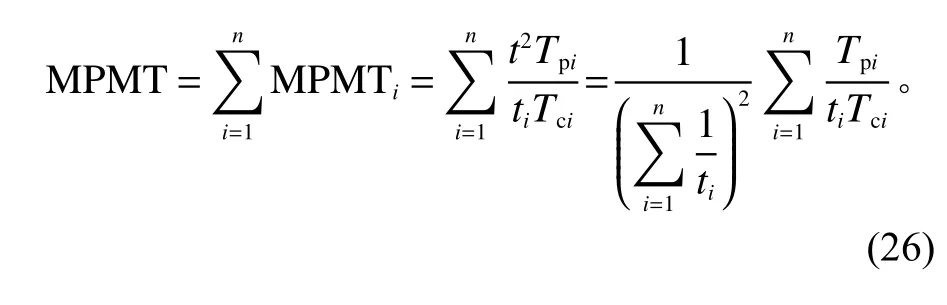

对于该并联系统中n台工业机器人来讲,不管各工业机器人的常规检查间隔时间不同还是相同,都看作依次对机器进行预防性维修。那么该工序的正常工时所对应的平均预防性维修时间应等于各工业机器人与正常工时所对应的平均预防性维修时间之和。

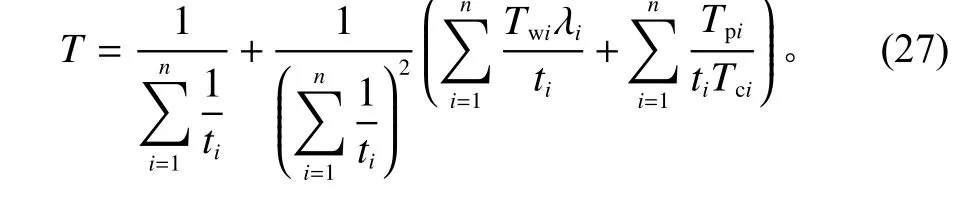

综上所述,多台工业机器人并联组成的一道工序的标准工时为

3 实例分析

3.1 背景材料

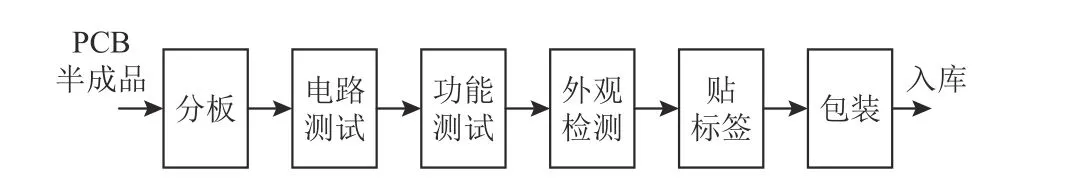

以L制造型企业为例。L企业主要生产笔记本电脑、服务器等电子产品,拥有多条智能化主板、整机L10生产线。以该企业某一条PCBA后端智能化生产线为例。该生产线所有工序由工业机器人完成。该生产线的主要工序如图2所示。其中,分板工序由切割机器人与分拣机器人串联组成,切割机器人负责将PCB母板切割成单独的PCB板;分拣机器人负责将切割后的PCB放置到指定地点。电路测试工序由两台相同的ICT设备并联组成,为方便表示,分别叫做ICT设备A和ICT设备B,ICT设备负责测试电路以及烧录一些必要程序。外观检测工序由一台AOI检测机组成,负责检测PCB表面是否有杂物以及表面元器件是否完整。贴标签工序由一台贴标签机器人组成,负责在合格PCB板上贴上标签。包装工序由包装机器人组成,负责将PCB包装完整。各工序工业机器人构成情况如图3所示。已知,该条生产线实行每天 (每天以22 h计) 不间断生产。经过实际调研,该条生产线每月 (每月以30 d计) 实际可生产57 000块左右PCB板,各工序机器人的正常工时、故障率、出现一次故障所需的平均修复时间、进行一次预防性维修所需的平均时间等具体参数如表1所示。

表1 各机器人具体参数Table 1 Specific parameters of each robot

图2 B面贴片工序流程Figure 2 B surface patch process flow chart

图3 各工序机器人Figure 3 Robots in each process

3.2 工业机器人标准工时模型的应用及分析

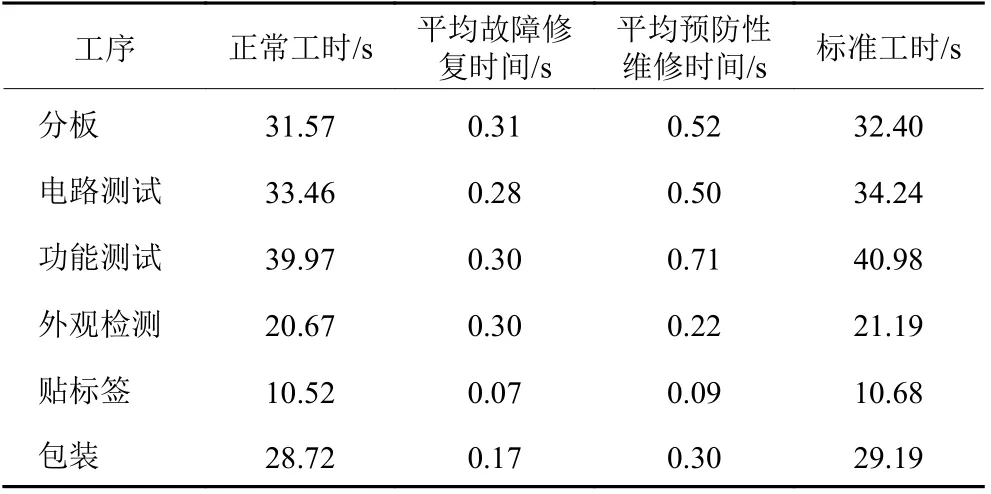

对于功能测试、外观测试、贴标签工序,符合单台工业机器人完成一道工序,可用式 (6)求解标准工时各要素。对于分板工序,符合多台工业机器人串联完成一道工序,可用式(15)求解。对于电路测试工序,符合多台工业机器人并联完成一道工序,可用式 (27)求解。具体各工序的标准工时以及正常工时、平均故障修复时间、平均预防性修复时间如表2所示。

表2 各工序标准工时Table 2 Standard operation time of each process

根据新的标准工时制定方法确定的PCBA后端智能生产线各工序的标准工时,如果仅仅以正常工时为依据确定该条生产线的瓶颈工序,瓶颈工序为功能测试工序,工时为39.97 s,每月的产量理论值为59 444块PCB板;以标准工时为依据确定该条生产线的瓶颈工序,瓶颈工序依然是功能测试工序,但是工时变为40.98 s,每月产能理论值为57 979块PCB板;如表3所示,两者与实际产能相比,基于标准工时确定标准产能理论值更加接近实际值,与实际产能的误差由4.29%下降到1.72%,说明基于标准工时确定的标准产能理论值更加符合实际情况,具有一定的可行性。其中,基于标准工时确定的标准产能理论值与实际产能的差距可能是由于工业机器人故障概率的不精确、转产之前的准备工作、不合格产品以及不良产品返工等因素导致。

表3 产能对比Table 3 Capacity comparison table

4 结语

在智能制造下,生产方式逐渐向无人化、智能化、数字化方向发展,以工人为研究对象的传统标准工时制定方法已经不适用于新的制造形态。本文针对工业机器人生产特点,提出工业机器人完成一道工序的标准工时测定方法。分别考虑单台工业机器人、多台工业机器人串联、多台工业机器人并联构成一道工序,根据可靠性等相关原理,推导出3种不同情况下该工序的正常工时 (t)、平均故障修复时间 (MTTR)、平均预防性维修时间 (MPMT) 的数学模型。通过生产实例验证,该测定方法确定的产能更加符合实际生产情况,能够为企业在智能化生产中正确核算生产能力、准确度量企业经济效益提供理论依据。