一种基于MR的电解槽设备辅助管理系统的实现方法

2022-03-24吴昊鹏班剑锋李建华

吴昊鹏, 班剑锋,2,李建华

(1.兰州理工大学机电工程学院,甘肃 兰州 730050;2.中铝视拓智能科技有限公司,湖南 长沙 410006)

0 引言

铝电解槽作为提炼纯铝的主要工业设备,主要以人工维护为主。铝电解槽工作机理复杂,设备运行时会产生维质水平、阳极效应、分子比、槽电压、槽电流、铝水化验数据以及工况等参数,且电解厂铝电解槽数量庞大,同时,维护工作依赖每天产生的大量历史数据,因此基于远程计算机记录的设备运行数据对电解槽进行现场操作,不能满足铝电解行业追求的精细控制要求,容易出现错误操作[1]。铝电解槽现场维护要求很高,技术人员需以实时历史数据报表和槽前观察为依据,才能保证铝电解槽设备的正常运行,所以现场辅助设备的管理系统需求迫切[2-3]。针对此,本文提出了一种基于混合现实电解槽设备辅助管理系统,采用卷积神经网络识别电解槽号,基于HoloLens混合现实设备把电解槽的运行生产数据虚拟展示,实现了电解槽设备维护的辅助数据决策。

1 问题分析

电解槽设备的管理与维护依赖大量历史生产数据,而这些数据储存在远程计算机上,技术人员不能实时获取这些数据,在实际生产中,需要观察其电压、温度变化情况监测设备运行状态,阳极更换进度需要历史更换数据作为依据;电解铝厂管理和维护电解槽数量多(电解槽如图1所示),每台设备的生产参数不相同,电解槽现场决策(出铝计划、调整控制参数等)容易出现错误操作。电解铝生产与设备管理需现场辅助系统完成,现场电解槽历史数据各自不同,因此,现场辅助系统最重要的环节是自动识别电解槽号来获取各自数据。

图1 铝电解槽

槽号作为电解槽主要编号,是区分设备和查看设备生产信息的重要依据。混合现实系统基于电解槽号来调取电解槽生产数据,因此电解槽号的检测与识别是主要解决的问题。电解槽及电解槽号所处环境的性质分析:

a.电解槽所处环境复杂,白天与夜晚槽体明亮程度不同。

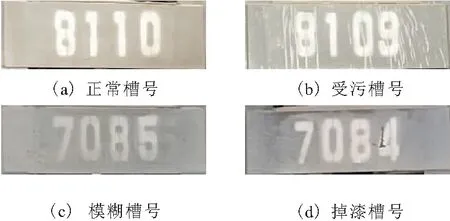

b.电解槽号属于喷漆形式,数字清晰程度不同,如图2所示的实际铝厂槽号图片,由于喷漆的清晰程度不同,存在部分被漆污染、模糊及掉漆的槽号。对槽号这种小目标进行识别,增加了识别难度。

图2 电解槽的槽号

2 基于混合现实的电解槽设备辅助管理系统

2.1 系统总体设计

辅助系统在Unity3D平台中设计,部署于HoloLens2混合现实设备中,辅助管理维护铝电解槽。该系统包括智能语音快速录入电解槽的监测数据、基于电解槽号定位与识别算法获取电解槽海量数据。该系统能实现海量电解槽生产数据、直观呈现生产数据、根据历史数据辅助员工决策和方便技术人员检测数据录入的管理。基于MR的铝电解槽辅助管理系统工作原理如图3所示。

图3 电解槽辅助管理系统工作原理

在电解铝厂,电解槽生产数据的记录方式主要以技术人员手工记录为主,因为电解槽体量大,技术人员需要花费大量时间才能完成数据的手工记录并录入到系统中。基于该系统的语音录入集成了语音识别、语音转文本和录入数据库等功能。技术人员在记录槽体生产数据时,通过语音指令就可让系统开启数据记录模式,在说出数据类型和数据值之后,系统自动识别语音并把语音中关键字及数值添加到数据库中。技术人员确认数据无误后,使用语音指令将数据保存到服务器数据库。

2.2 基于卷积神经网络的电解槽号定位与识别算法

槽号是电解槽维护管理及现场数据交互的关键,由于槽号以喷漆形式为主,清晰程度不同,应用简单的图像处理很难将槽号分割并识别。近年来,通过卷积神经网络提取深层次特征来分类及识别目标的算法迅猛发展,如Faster R-CNN、YOLO和Mask R-CNN等目标检测算法的检测与识别精度不断提高[4-8]。但是,由于电解槽环境复杂及槽号为喷漆形式等影响,通过YOLOv5模型直接用于识别电解槽号小目标不能完成精准识别,存在槽号数字漏识、错识及重复识别等情况。所以本文提出一种电解槽号定位与识别算法,该算法基于卷积神经网络,结合YOLOv5目标检测模型及U-Net语义分割模型获取电解槽号单个数字,最后设计卷积神经网络对槽号进行识别并排序,基于卷积网络的电解槽号识别算法结构如图4所示。算法训练在服务器中进行,使用语言为Python3.8,使用深度学习框架为Pytorch-GPU (1.6.0),CUDA(10.2.89)。

图4基于卷积网络的槽号识别算法原理

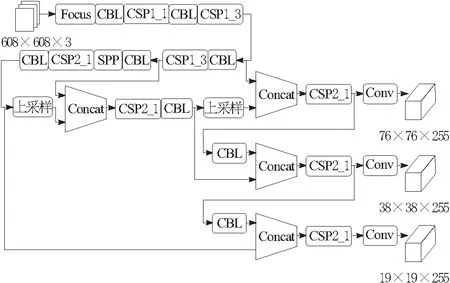

2.2.1 基于YOLOv5槽号目标检测模型

2016年,YOLO( you only look once )目标检测算法被Redmon等[9]提出后,被广泛应用并不断改进,目前已经发展到了YOLOv5。YOLOv5总共有4种网络模型,YOLOv5s是深度最小、速度最快的模型,所以本文使用该模型检测槽号位置,提取槽号牌。如图5所示为YOLOv5s网络结构。

图5 YOLOv5s网络结构

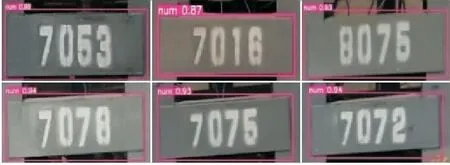

在实验中从铝厂拍摄包含槽体及槽号的图像,制作训练和测试数据集,槽号牌为数据集中的检测目标。在Pytorch框架和CUDA环境下对数据集进行训练,模型训练的衰减系数为0.000 5,总迭代次数为100次,初始学习率0.001。训练好的模型准确率保持在0.95附近,如图6所示。训练模型在测试集的测试结果如图7所示,能够精准地获取电解槽号位置。

图6 电解槽号检测模型评估

图7 槽号位置检测结果

2.2.2 U-Net网络槽号牌语义分割模型

全卷积网络通过将最后的全连接层转化为卷积层,能够根据分类类别预测图像中的每一个像素;而U-Net网络在FNC网络基础上增加了更多的跳跃连接。通过编码阶段的卷积和下采样网络获取图像的明显特征;通过解码阶段的卷积和上采样网络获取图像深层次的特征;最后将编码阶段与解码阶段的特征图进行结合,从而得到预测分割的图像[10-12]。所以,本文基于U-Net网络结构模型,设计槽号牌语义分割模型,通过像素分割获取每个槽号牌数字。如图8所示为U-Net槽号牌语义分割模型简单结构。

图8 U-Net槽号分割模型结构

槽号牌主要特征分为白色喷漆槽号数字和电解槽背景,所以像素分割种类为2种。通过U-Net网络对槽号牌进行像素分割。在编码阶段,卷积网络都采用2个重复的3×3的卷积核、下采样采用2×2的最大池化操作;在解码阶段,对特征进行上采样操作,采用2×2的卷积核,之后对特征图进行3×3的卷积运算;最终分割出槽号位置及电解槽背景,分割出的数字为黑色,背景为白色。

在CUDA环境下对1 200张槽号牌图片数据集进行训练,初始学习率为0.000 1,总迭代次数为500。训练的模型用均像素准确率(MPA)和平均交并比(MIOU)进行评估[13],电解槽背景和白色喷漆槽号数字分割结果评估如表1所示,训练模型能够精准提取出槽号数字。

表1 槽号提取模型评估

语义分割模型获取到二值化的槽号牌,根据数字的像素点位置不同分割二值化槽号牌,每个槽号牌获得4个单个的二值化数字。对模糊、污染及正常的槽号牌进行像素分割后的单个数字如图9所示。

图9 槽号提取及分割

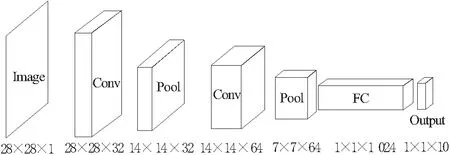

2.2.3 槽号数字识别网络结构

分割的槽号数字由于喷漆形式的影响,每个不同槽号牌分割的数字状态都不同,所以设计了卷积神经网络对分割的槽号数字训练识别。基于卷积神经网络槽号数字识别模块,由2个卷积层、2个池化层及2个全连接层组成。分割的槽号数字图片较小,为了提高数字识别的准确度,在每次卷积前对图片进行像素填充,槽号数字识别模型如图10所示。

图10 槽号数字识别网络结构

以槽号中0~9这10个数作为分类目标,分别对10个数字进行识别训练。训练数据集共有4 000张0~9的数字二值化图片。模型训练初始学习率为0.001,总迭代次数为13 000,该模型训练集损失函数变化值如图11所示。以训练后的模型对316张二值化数图片进行测试,测试准确率为96.39%,能够满足槽号数字识别的要求。

图11 槽号数字识别模型评估

3 系统开发与实践

通过HoloLens2设备采集电解槽图片上传服务器,服务器识别出槽号后返回给系统,通过槽号调取1周的电解槽生产数据进行可视化显示。技术人员通过虚拟呈现的历史数据决策设备的生产运行状况。如图12所示为可视化看板与电解槽融合界面。

图12 可视化看板与电解槽融合界面

虚拟可视化面板主要用来展现设备的运行数据,可通过HoloLens2手势操作模式把可视化面板融合在每个电解槽上。该面板主要由数据信息表和数据变化图表2部分。数据信息表统计1周内的设备运行数据,包括槽温、两水平和分子成分比等数据组成。数据变化图表包括曲线图和柱状图,能够直观地观察设备每周数据的变化程度。

4 结束语

为解决电解槽维护管理的现场数据交互难题,研发基于MR的铝电解槽辅助管理系统。该系统采用HoloLens2混合现实平台,以电解槽号为纽带设计电解槽号定位与识别算法,把历史数据虚拟面板融入铝电解槽,通过MR虚实融合画面直观呈现每个电解槽历史数据,来辅助员工管理与维护设备及操作决策,同时设计了语音录入功能来方便员工数据录入。