煤矿井下综合高速掘进技术研究与应用

2022-03-24刘彦林

刘彦林

(阳泉煤业集团翼城上河煤业有限公司, 山西 翼城 043500)

引言

阳煤集团翼城上河煤业15 号煤层上距2 号煤层40.10~103.15 m,平均80.38 m。据勘探,该煤层在井田西部的ZK4-2 号钻孔附近剥蚀,仅在ZK1 号钻孔附近不可采,煤层厚度0.75~3.80 m,平均2.45 m,厚度变化较大,属中厚煤层。其可采性指数为0.94、厚度变异系数为35.8%,煤层稳定性程度经定性和定量综合分析,属大部可采的稳定煤层,含夹矸0~2 层,结构简单,顶板主要为石灰岩、砂质泥岩、粉砂岩、泥岩,底板为砂质泥岩、泥岩、铝土泥岩。由于该煤层顶板和底板的地质结构相对复杂,在巷道掘进过程中机械化水平低、巷道掘进顺序不合理,因此导致了巷道掘进速度慢,已经成为限制综采作业进一步提升的瓶颈因素。

经过对影响巷道掘进效率的因素进行分析,影响掘进效率的主要原因是凿岩设备打眼速度慢、装岩和运输设备衔接差、效率低,爆破一次合格率低,因此煤矿技术部门提出了优化掘进技术方案。通过采用以液压掘进钻车与自动化挖掘装载机联合作业、凿岩设备优化、深孔光面爆破为核心的综合高速掘进技术,有效提升了井下掘进效率,解决了煤矿井下的采掘失衡问题。

1 井下机械化作业技术改进

针对井下机械化作业效率低,凿岩设备打眼速度慢、装岩和运输设备衔接差、效率低等问题,首先提出了采用液压掘进钻车与自动化挖掘装载机联合作业的方案,利用液压掘进钻车的钻眼效率高、对复杂地形适应能力强,以及挖掘装载机对井下大坡度复杂地形条件下运输稳定性好的优点,提升掘进过程中的破岩速度,煤岩的装载和运输效率也有效提高,实现了破岩与运输的平衡性。掘进钻车、装载机、梭车联合掘进、运输联合作业如图1 所示。

图1 井下掘进、运输联合作业结构示意图

采用全新的液压掘进钻车进行自动化打眼后,每一个炮眼的作业时间从原先的4.5 min 降低到了2.1 min,作业时间降低了53.3%。在井下进行钻进作业时,设置炮眼的时间由最初的8 h,降低到了3 h,而且作业人员降低了70%,显著提升了井下围岩的掘进速度。由于采用了自动打眼作业,在整个打眼的过程中,作业人员始终处于永久支护结构下,降低了劳动强度,同时也避免了采用传统风钻钻进作业时,作业人员在易冒顶区域的安全隐患,显著提升了钻进作业的安全性。

2 深孔光面爆破技术应用

巷道掘进作业过程中的炮眼利用率直接决定了岩巷进尺的距离,影响巷道的实际掘进效率。由于传统浅孔爆破技术方案爆破距离小,虽然能够有效降低顶板的空顶距离,但需要多次爆破,而且循环进尺相对较小,无法满足复杂、坚硬岩层条件下的巷道掘进需求,因此结合15 号煤层巷道的实际情况,提出了深孔光面爆破技术。根据对井下地质情况的分析,其爆破孔深度设置为3.1 m。

为了满足矿井下深孔爆破效率和安全性需求,在浅孔爆破的基础上,对设置炮眼的掏槽方式、炮眼布置结构以及炮眼内装药的方向进行了优化,提升了炮孔设置效率和爆破效果。由于15 号煤层底板为砂质泥岩、泥岩、铝土泥岩结构,地质结构稳定性较差,掏槽眼深度过大易导致岩层垮落,因此在经过多次验证后,从钻进效率、爆破效果、掏眼一次合格率等方面综合考虑,最终确定掏眼深度为3.4 m,布置时采用一对中心眼加4 对楔形槽眼的布置结构。

为了确保在爆破过程中巷道的成型效果,保证爆破后巷道四周的光面效果,将巷道四周的炮眼布置到距离巷道边缘约0.1 m 处,该位置炮眼的深度约为3.1 m。根据巷道的尺寸,在巷道四周共设置了30 个周边炮眼。在巷道底部设置7 个炮眼,深度设置为3.2 m。将巷道右侧的水沟眼处设置1 个炮眼,该炮眼和周边炮眼的距离为600 mm,确保对水沟眼处爆破的可靠性。在巷道内部截面上炮眼采取和巷道截面一样的拱形布置结构,呈均匀状态分布,使爆破形成连贯性,实现对内部爆破的一次到位。巷道内爆破孔布置结构如图2 所示。

图2 煤矿井下爆破孔布置结构示意图(单位:mm)

在爆破过程中,常用的装药方式为正向装药和反向装药两个部分。正向装药进行爆破时,爆破方向从外向内,爆破能量向内释放,比较适用于浅孔爆破。反向装药爆破时爆破能量从内向外扩散,能够实现对深处围岩更好的爆破效果。根据实际爆破需求,采用了反向装药爆破方案。

3 应用效果分析

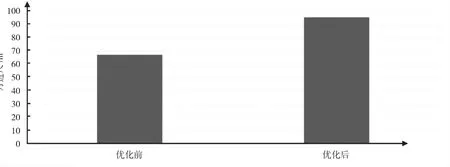

阳煤集团翼城上河煤业15 号煤层在采用新的综合高速掘进技术后,对综采面上的实际进尺情况和巷道成型质量进行分析,发现自该高速掘进技术应用后,月进尺由最初的67.6 m 提升到了目前的96.3 m,掘进效率提升了42.5%,实现了和综采面综采效率的动态平衡。同时在巷道掘进作业过程中,巷道断面的一次成巷率提升了17.2%以上,显示出了深孔光面爆破的实用性。优化前后进尺率对比如图3 所示。

图3 优化前后进尺数据对比

4 结语

1)采用全新的液压掘进钻车进行自动化打眼后,每一个炮眼的作业时间从原先的4.5 min 降低了了2.1 min,作业时间降低了53.3%。在井下进行钻进作业时,设置炮眼的时间由最初的8 h,降低到了3 h,而且作业人员减少了70%,显著提升了井下围岩的掘进速度。

2)反向装药爆破时爆破能量从内向外扩散,能够实现对深处围岩更好的爆破效果。

3)采用新的高速掘进技术后,月进尺由最初的67.6m 提升到了目前的96.3m,掘进效率提升了42.5%。