低矮型掘进机装载驱动装置的应用与改进

2022-03-24周建龙卢团部巩孔正

周建龙, 卢团部, 巩孔正

(西安煤矿机械有限公司, 陕西 西安 710032)

引言

目前,掘进机装载物料的方式主要有两种,一是液压马达驱动减速器带动星轮的方式,二是低速大扭矩马达直接驱动星轮,以实现被截割的物料装载进入应用,再通过桥式转载机或刮板机输送到主皮带等,完成物料从工作面到后方的运输[1]。

本文针对低矮型岩巷掘进机的总体设计要求,装载机构采用马达驱动减速器的方案,设计出薄型铲板来降低铲板的厚度,比同类机型采用低速大扭矩马达的铲板厚度减少近100 mm,满足了总体对装载机构的参数分配要求。整机高度1.65 m,机身宽度2.7 m,较好适应8~19 m2断面,适合小断面巷道的掘进,直接降低了巷道开采及物料运输的成本。

1 装载减速器的应用

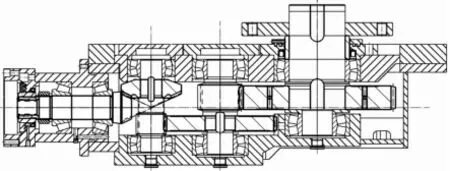

在装载机构的设计及选型过程中,减速器选用某知名厂家的非标设计,减速器运行扭矩7 300 N·m,最大扭矩10 700 N·m,输出转速30 r/min。整机在井下进行工业性试验,此减速器在使用一个月后,输出端出现漏油、最后卡转等现象,拆解后发现此减速器的输出轴端处为骨架密封加迷宫结构的密封形式,见图1,油封已损坏,减速器内积满了淤泥等杂质。由于厂家设计人员不清楚井下减速器的工作环境,选用了不当的密封形式。

图1 减速器初始结构图

经过在此结构基础上的维修,采用浮动密封加迷宫结构的密封形式,见图2。浮动密封抗污染能力强、耐磨、耐冲击、端面磨损能自动补偿,广泛用于煤矿机械的端面密封上。但经过两个月的使用,出现漏油,密封性能明显降低,耗油量加大等现象[2]。

图2 减速器维修结构图

2 装载减速器的改进

由于此低矮型掘进机主要用于煤矿小断面底抽巷道的掘进,属于岩石巷道,工况恶劣。星轮在装载物料时,减速器受到剧烈的冲击,其输出轴主要受到很大的径向载荷,通过对比相关减速器的结构设计与分析,判断减速器中轴的支撑方式是影响浮动密封失效的主要因素,输出轴端处的调心滚子轴承在滚子和滚道磨损后游隙会急剧增加,导致浮动密封效果差,寿命减少。通过重新设计减速器各轴的支撑方式,锥齿轮轴与输出轴选用圆锥滚子轴承支撑,来增强轴的支撑刚度;而中间轴选用调心滚子轴承的支撑方式,有效减小轮齿偏载,见图3。经过近6 个月的使用,没有出现漏油、卡转等现象[3]。

图3 减速器改进结构图

3 低速大扭矩马达驱动方案设计

低速大扭矩马达直接驱动转盘进行物料的装载,是目前掘进机装载驱动装置的主流配置,其特点是结构简单、可靠性高、易维护、成本低。鉴于低矮型岩巷掘进机的总体设计要求,铲板厚度薄,而应用的CA5032 等马达装载驱动装置高度较高,与铲板装配发生很大干涉,不能应用。选用某厂家新开发的紧凑型液压马达重新设计驱动装置,减小其高度,并与减速器具有互换性,见图4。对比新设计的驱动轴与采用CA5032 马达的驱动轴,新驱动轴危险截面尺寸为Φ72 mm,花键为DIN5480-W70×3×30×22×9e,规格尺寸明显小于后者。因此,需要对轴的危险截面和花键进行疲劳强度、静强度以及花键联接的校核等[4]。

图4 低速大扭矩马达驱动结构图(单位:mm)

3.1 驱动轴危险截面的校核

根据轴的结构、实际尺寸,考虑轴的表面质量、应力集中、尺寸影响以及材料的疲劳极限等因素,来验算轴危险截面处的疲劳安全系数Sτ=1.6,略大于疲劳强度计算的许用安全系数Sp=1.5。

校验轴对塑形变形的抵抗能力,即校核轴危险截面的静强度安全系数Ssτ=3.8,大于静强度的许用安全系数Ssp=2.2。

结合实际情况,驱动轴的失效主要是疲劳引起的,因此,要通过提高此处危险截面的表面质量、合适的热处理工艺以及表面强化措施等,提高其疲劳强度。

3.2 驱动轴花键的校核

为避免键齿工作表面压溃,利用花键连接强度的通用计算方法,σp=120 MPa,此值与许用挤压应力接近,连接强度会存在一些问题,这主要是由于选用的花键规格较小、齿的结合长度较短而造成的。根据花键承载能力的精确计算法来验算,通过计算齿面接触强度、齿根弯曲强度、齿根剪切强度等其值分别为128.8 MPa、267.8 MPa、129.6 MPa,都各自接近对应的许用应力[5]。

可见,针对花键规格小且结合长度短,要提高有冲击载荷时的花键联接可靠性,就需选用高强度的合金钢,结合热处理工艺、齿面淬火或渗氮等,提高齿面硬度。

4 结语

根据低矮型岩巷掘进机的总体要求,装载机构选用减速器作为驱动装置,减小了铲板体厚度,压低了机身高度。针对减速器在使用中出现的问题,改用浮动密封加迷宫结构作为输出轴的端面密封,并重新设计减速器各轴的支撑方式来提高浮封的使用寿命,浮动密封结构简单,密封可靠,适应恶劣工况,已广泛应用于煤机装备领域;选用紧凑型液压马达直接驱动转盘的方式来互换减速器,其故障点少、结构简单、成本低,有较好的经济效益。