射流泵智能采油控制系统的研发与应用

2022-03-24梁新玉张乃禄姚景超王文涛孟智彬

梁新玉,张乃禄,姚景超,王文涛,孟智彬

1.西安石油大学电子工程学院(陕西 西安 710065)2.陕西省油气井测控技术重点实验室(陕西 西安 710065)3.西安海联石化科技有限公司(陕西 西安 710065)

0 引言

油井动液面高度会影响到油井底部的流动压力及沉没度,进而影响到采油效率[1]。由于稠油、凝油和疏松砂岩油井低渗透、含砂量大及供液能力不强,采用传统的防砂开采方式会导致油井产量降低、也会频繁出现油井杆、管、泵磨蚀严重等情况,进而增加原油开采成本,严重影响油井的产量[2]。目前射流泵排砂采油井多为开环控制,随着嵌入式技术的不断进步和自动化水平的不断提高,油田发展进入到数字化、智慧化发展阶段,建立智能化生产方式也是石油企业发展的必然趋势。

基于动液面与套管压力监测技术,提出对同心双管射流泵井建立双闭环自动控制系统。利用动液面及套管压力监测仪,实时测量油井的动液面和套管压力,结合实际情况分析和研究,针对动液面采用模糊控制策略,针对套管压力采用位控制策略。控制器根据动液面高度调节变频器的同时根据套管压力调解电磁阀,采用同心双管射流泵采油工艺,为稠油开采提供一种新的开采方法,有效解决了油井出砂比较严重的问题,同时能够确保射流泵始终处于最佳的采油状态,对提高射流泵排砂采油效率具有重要意义。

1 射流泵智能采油控制原理

在原油开采过程前,通过分析井况及地层渗透能力等综合因素可以确定油井的最佳沉没度范围,只需控制油井动液面的高度,保证油井的沉没度始终在合理范围内,即可确保在采油过程中射流泵始终在最佳效率下工作,最大程度地提高采油效率[3]。油井产液量计算公式为:

式中:Q为产液量,m3/d;K为产液指数;Hs为静液面高度,m;Hf为动液面高度,m。

由式(1)可知,油井动液面高度的变化会影响到产液量,过低会导致产液量减少,但动液面过高又会影响到底层的渗透能力。射流泵智能采油控制系统主要通过控制柱塞泵的变频器来间接调节射流泵的动力液注入量。当动液面值减小时,通过调节变频器来减小柱塞泵的工作频率,即可维持油井动液面在合理的原油开采沉没度范围内,确保射流泵处于最佳的采油状态。

在正常油井生产过程中,井内的伴生气会在油井套管内形成高套管压力,当沉没度超过规定的标准时,造成渗透率和地层压力的下降,在薄差及渗透能力低的油层中会出现不出液的情况,同时会改变合理沉没度,间接影响了产液量[4-5]。套管压力关系式:

式中:Pc为油井套管压力,MPa;Pwf为油井底层流动压力,MPa;Pog为泵入口压力,MPa,Pog=ρgh;Pogw为泵入口至油层中部的液柱压力,MPa。

通常情况,Pogw不会因套管压力的变化而变化,设Pwf不变,从式(2)可看出,套管压力的增大会使得动液面的值减小。因此,当套管压力达到一定值时,及时进行放气降低套管压力,有利于油井动液面的稳定,最大可能减少高套管压力对采油效率的影响。

综上分析,采用闭环自动控制系统,通过对动液面与套管压力的双回路闭环控制,尽可能地确保最佳的采油效率。控制系统原理如图1所示。

图1 控制系统原理

2 射流泵智能采油控制系统构成

2.1 射流泵智能采油控制系统硬件组成

基于动液面与套管压力的射流泵智能采油控制系统硬件部分主要有测量单元、控制单元、执行单元构成。测量单元为动液面及套管压力监测仪,实时动态的测量油井的动液面和套管压力,并将测量的数据通过RS485实时传送到控制器。该系统的控制单元为智能控制器,以STM32作为控制系统的主控芯片,并设计有相关的接口电路。执行单元为柱塞泵的变频器和电磁调节阀。根据控制指令,调节电动机的转速和电磁阀的开闭,实现对射流泵动力液及油井套管压力的调节。控制模型及系统组成如图2、图3所示。

图2 射流泵智能采油控制模型

图3 动液面与套管压力的采油控制系统组成

2.2 射流泵智能采油控制系统软件组成

射流泵智能采油控制系统的软件部分主要在keil平台上完成设计,系统主要由数据通讯模块、数据显示模块、套管压力及动液面控制模块构成。数据通讯模块主要功能是对油井动液面和套管压力值的获取和传输,数据显示模块实现对油井动液面值及套管压力值的设定和实时显示。射流泵智能采油控制系统软件组成如图4所示。

图4 射流泵智能采油控制系统软件组成

3 射流泵智能采油控制策略

油井开采前,首先对井况和地层渗透能力等影响动液面高度的因素进行分析,确定油井沉没度的合理开采范围。在开采过程中,通过控制系统进行调节,进而维持动液面和套管压力处在最佳的状态,可确保原油开采的最佳产液量[6-7]。

3.1 油井动液面控制策略

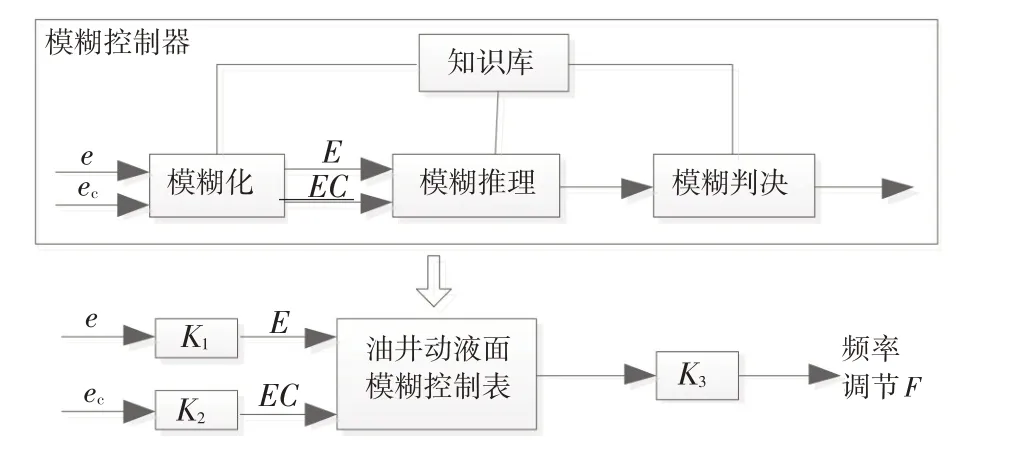

油井动液面主要和射流泵的工作状态、油井的套管压力及地层的供液能力等密切相关,由于对其实现控制是一个非线性、大滞后、比较复杂的控制系统,通常很难构造精确的PID线性控制模型,但通过对其控制系统特点的分析和研究,在实际的控制过程中,可以采用模糊控制策略对油井的动液面高度进行实时控制[8]。将油井动液面高度的实际测量值和设定值之间的偏差e和油井动液面的偏差变化率ec设定为输入量,输出量设定为柱塞泵电机频率F的变频指令。结合原油开采的实际情况,确定动液面偏差、偏差率和输出频率及分别对应的基本论域、量化因子(K1,K2,K3)和模糊子集。根据模糊控制规则对输入量进行模糊化处理,创建其对应的模糊规则,再根据模糊控制规则进行模糊推理,采用重心法进行模糊判决处理后,即可得到柱塞泵变频器调节频率F的输出值。达到调节柱塞泵变频器频率间接调整射流泵的动力液注入量的目的,确保射流泵始终维持在最佳的运行状态,动液面模糊控制器结构如图5所示。

图5 动液面模糊控制器结构

3.2 动液面模糊控制流程

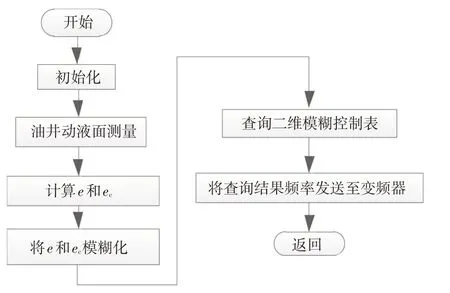

油井动液面模糊控制策略采用离线查表方式进行。使用MATLAB 仿真软件中的模糊控制工具箱先对动液面数据进行分析和处理,并根据输入不同的动液面相关数据组合,计算出行管的控制量,再将其进行处理后生成输出结果表[8-9]。采用二维数组的形式将输出结果表编写到动液面控制程序中。当控制系统正常工作时,程序启动,动液面监测仪测量当前的动液面值,计算出实际测量动液面与给定动液面的差值e及差值变化率ec,并对其进行模糊化处理,再根据e和ec模糊化的结果去比对模糊控制规则表,得到对应的输出频率,并将输出变频器信号发送到变频器,实现对油井动液面的实时控制。

动液面模糊控制规则表设计:根据油井动液面变化情况,选择动液面偏差e的基本论域为[-100,100],动液面偏差变化率ec基本论域为[-10,10],变频器频率基本论域为[10,50]。选偏差、偏差变化率和输出频率的变化范围映射为13 个整数量化级别[-6,6],则偏差的量化因子K1=0.06,偏差变化率的量化因子K2=0.6,输出变频率的放大因子K3=0.2。对于偏差e和ec的语言变量A和B均为:NB(负大)、NM(负中)、NS(负小)、ZO(零)、PS(正小)、PM(正中)、PB(正大)。根据原油开采过程中油井动液面大致变化规律,可以设计模糊状态控制状态表,见表1。

表1 动液面模糊控制规则状态

根据模糊控制规则状态表,采用最大隶属度法进行模糊判决,可以将控制量由模糊量变为精确量并得到模糊控制表,实现对油井动液面的控制。动液面模糊控制流程如图6所示。

图6 动液面模糊控制流程

3.3 油井套管压力控制策略

结合现场应用情况的进行分析和研究,确定可确保最佳采油效率的油井套管压力值,并采用位控制方法对其实现控制。在正常采油工作过程中,实时将动液面监测仪测量的套管压力值和系统设定值进行对比,当实时测量的套管压力值高于预先设定值时,控制器发送打开井口电磁阀的控制指令进行放气;当低于预先设定值时,发送关闭井口电磁阀的控制指令,进而维持油井的套管压力稳定在合理的范围内,确保射流泵工作过程中的最佳采油效率。

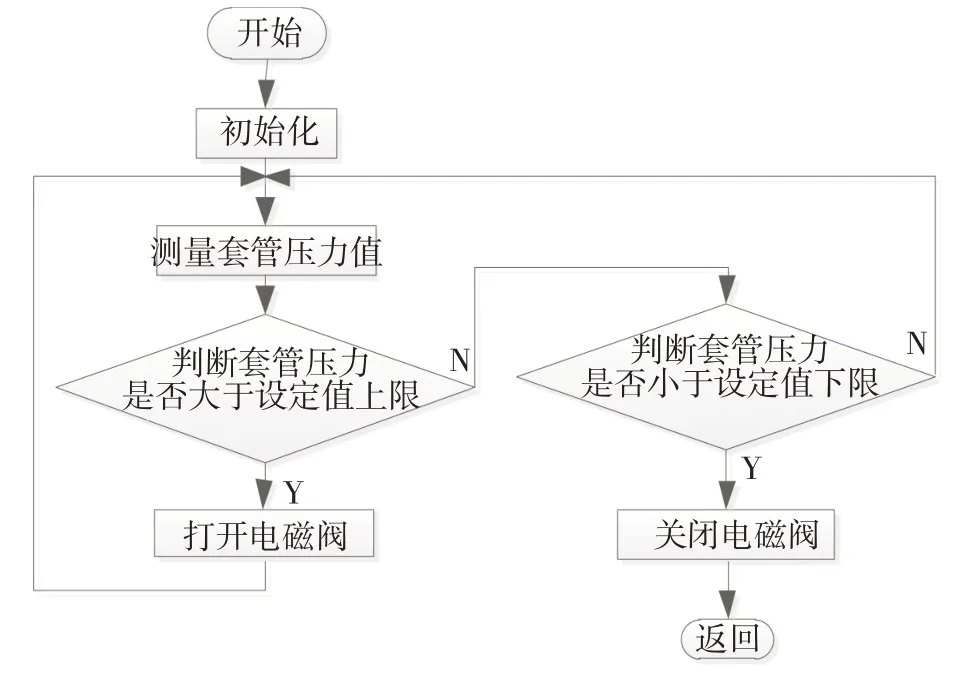

3.4 套管压力位控制流程

套管压力位控制流程主要根据油井套管压力的实时测量值和设定值实现控制。在实际控制过程中,当实时测量的套管压力值大于设定值的上限时,打开电磁阀进行套管气的排放;当实时测量的套管压力值小于设定值的下限时,及时关闭电磁阀,实现对油井套管压力的实时控制。套管压力位控制程序如图7所示。

图7 套管压力位控制流程

4 控制系统应用分析

该系统在河南油田一生产井进行了现场试验,在投入使用时套压值下限设定为0.2 MPa,上限设定为0.25 MPa,油井动液面深度设定为1500 m。连续运行一段时间后,每隔一天对动液面、套压及电机频率数据进行采集,油井动液面深度和套压值变化见表2。

表2 油井动液面、套压与变频器测量值

通过分析相关数据,发现油井动液面控制在1500 m 左右,套压维持在0.2~0.25 MPa,对油井动液面和套管压力起到了良好的控制效果,实现了智能采油控制系统的研发需求。同时实验井的原油产液提高了9%,电耗降低了13%,取得了良好的应用效果。

5 结论

1)通过分析和研究油井动液面和套管压力对采油效率的影响,设计了基于油井动液面与套管压力的射流泵智能采油控制系统。

2)在系统中油井动液面和井口套管压力分别采用模糊控制和位控制策略,最终实现了采油过程中自动调节柱塞泵变频器和套管排气电磁阀,以实现对最佳采油状态控制的目的;同时也实现了对油井井况的实时监测,为疏松砂岩油藏优化开采探索出新思路,提高了此类油田的原油开采效率。